超疏水微结构表面的制备工艺研究

2024-02-27汪子轩张臣朱钦松

汪子轩,张臣,朱钦松

(南京航空航天大学机电学院,南京 210016)

0 引言

超疏水表面的发现起源于荷叶表面[1],因其表面微结构能在水下束缚一层薄气膜,从而使原有的无滑移壁面条件被部分滑移气液界面所取代,能有效地提高微结构的减阻、防污性能[2]。获得超疏水表面需要两个主要关键因素:低表面能和表面粗糙度[3]。因此表面微结构的制备工艺是保证超疏水性能的重要因素。

Martines等[4]基于电子束光刻技术在表面加工出纳米凹凸结构,并组合形成伞状结构,经过OTS表面修饰后获得了静态接触角为164°、滚动角为1°的超疏水表面。Huang等[5]通过化学气相沉积法控制基体表面碳纳米管阵列的生长,制备出具有双层微纳结构的表面。Zhao等[6]在此基础上,以铁和铝作为催化剂,在硅基体表面合成垂直排列的多壁碳纳米管(CNTs)阵列。Sun等[7]利用荷叶表面作为原始模板通过PDMS复印成形阴模,然后基于PDMS阴模再次进行PDMS复印,获得与荷叶表面结构相同的PDMS阳模。Filiz等[8]基于微铣削工艺配合两种不同尺寸的定制刀具在PMMA表面加工出不同形状与尺寸的金字塔状阵列微结构。

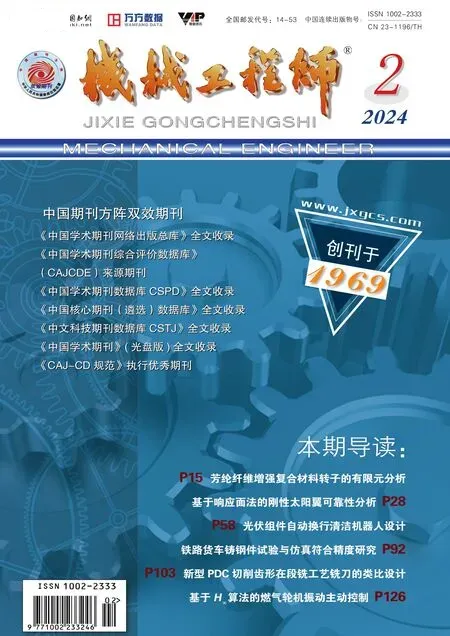

为了满足装备表面大面积的需求,加工时必须考虑低成本、可重复及高效性,同时避免金属基超疏水结构易磨损等问题。采用模塑工艺来实现超疏水微结构的制备,原因在于该工艺只需完成一次模具的精密加工,通过软膜复印模具表面微结构实现快速成形。因PDMS表面能低、化学性质稳定的特点,故选择其作为模塑成形的基体。基于理论计算和数值模拟计算的超疏水微结构的形状为阵列微柱(如图1),其尺寸如表1所示。

图1 超疏水微结构三维模型示意图

表1 超疏水微结构几何参数

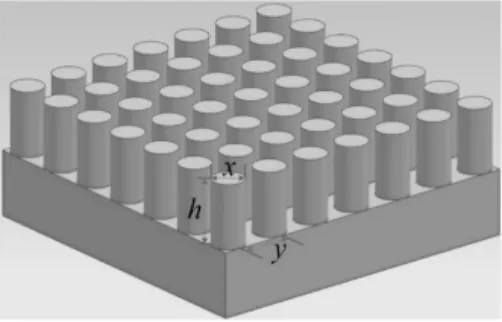

表2 钻孔设定进给方式参数

常规的精密加工方法有光刻、电化学腐蚀、激光、超声振动铣削等,其中光刻所需设备与成本较大;电化学腐蚀存在的问题是无法精确控制加工尺寸与结构;而激光在加工高深径比结构时精度很差,难以解决将熔融材料从内部排出到外部的问题;考虑阵列微孔直径为100 μm,微柱之间距离为50 μm,尺寸很小。如果采用铣削的工艺,刀具直径需小于5 μm。一方面小直径的铣刀需要定制,价格昂贵;另一方面,加工面积大,小直径铣刀加工的工序复杂,加工时间长,易断刀。因此上述工艺均不适合加工该尺寸阵列微柱结构。为了保证模具表面具有较高的形状尺寸精度和良好的表面完整性,采用工序简单、去除材料较少的高速微小孔钻削工艺,通过优化钻削参数来减小切削力和刀具磨损。

1 超疏水微结构制备总体方案

通过分析超疏水微结构表面的不同制备工艺,可以看出,为了获得低成本、可重复及高效性的超疏水微结构表面,制备过程主要包括:1)阵列微孔形微结构表面的精密加工。依据理论设计的超疏水微结构形状尺寸,基于高速微小孔钻削工艺,优化钻削参数以减小切削力和刀具磨损,在铝合金表面加工面积为4.8 mm×4.8 mm的阵列微孔结构,微孔直径为0.1 mm,间距为0.15 mm,高度为0.2 mm。2)以加工的阵列微孔形微结构表面为模具,采用浇铸、固化、脱模工艺获得阵列微柱形的超疏水微结构表面。对阵列微孔模具进行低表面能修饰避免PDMS黏附,在其表面浇铸液态PDMS,经过真空除气与常温固化后,脱模获得表面具有阵列微柱的超疏水微结构PDMS薄膜。具体制备工艺过程如图2所示。

图2 超疏水微结构加工方案

2 阵列微孔形微结构表面的精密加工

2.1 加工工艺分析

在高温高压作用下,铝合金切屑的塑性增大,增大与刀具之间的表面摩擦力,刀具易产生黏结磨损。高速微小孔钻削工艺的难点主要在于以下两个方面:1)孔深的增加导致微小钻头的刚度大幅下降;2)微小刀具的螺旋槽浅、容屑能力差,导致排屑困难,切削液无法实现冷却润滑,影响模具微孔的表面质量。对于上述问题,本文在高速微小孔钻削中避免钻头折断、保护工件的途径主要在于:针对铝合金材料的切削性能,优化微小孔钻削参数与钻孔工序,以减少切削力、提高刀具耐用度。

2.2 具体工艺参数

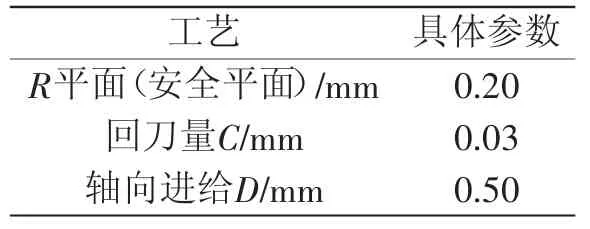

为了实现超疏水微结构PDMS膜可重复的模块化成形,保证每一片PDMS膜样品具备同样的厚度与面积,需要在铝合金表面加工一定厚度的正方形凹槽以容纳液态PDMS。将模具加工分为整体框架结构的铣削和表面钻孔,其中框架结构分为光整平面及加工框架两步工序,如图3所示,光整区域与框架结构都为正方形,L1=8 mm,L2=5 mm。

图3 框架结构铣削示意图

为保证钻孔时不会发生刀具折断、切屑损伤已加工表面等现象,钻削大数量微小孔的工艺路线规划包括:1)刀具装夹时确保刀径旋转圆跳动保持3 μm之内,避免径向力过大而导致断刀;2)采用先定心再钻孔的工序,定心刀具直径为0.1 mm,长度为0.2 mm,刚度较大,在铝合金表面钻削深度为0.1 mm的定心孔;钻孔刀具直径为0.1 mm,长度为1.2 mm,在定心孔的基础上进行微孔钻削加工,这种工序的好处在于避免刚度较小的钻孔刀具在加工表面游动,破坏入钻时的定位精度,减小刀具的负荷;3)采用特定的钻孔路径进给方式,以减少加工时间,如图4所示,R平面为安全平面,设定高度距离工件0.2 mm,避免工件表面凹凸不平时刀具横向运动而导致撞刀;钻削一定深度后进行回刀操作,轴向进给D=0.03 mm,回刀量C=0.5 mm,保证足够大的回刀量,以满足散热、减小磨损和排屑等需求。

图4 预设定钻孔进给方式

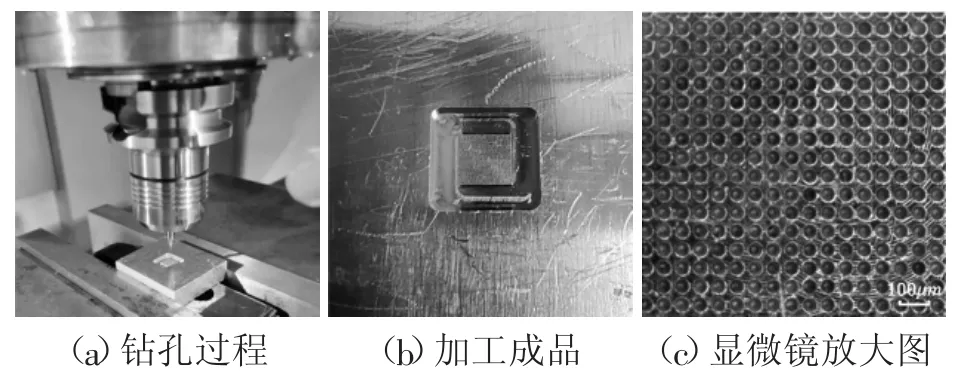

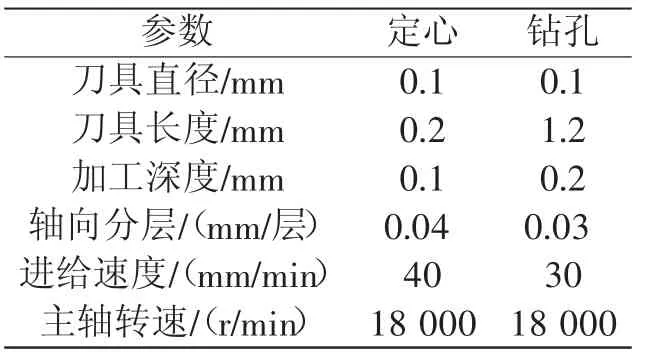

具体的钻孔工艺包括定心及钻孔两步工序。将整个待加工区域分为不同区域,以避免刀具在长时间较高温度下工作导致表面刮擦与黏结磨损。如图5所示,定心分为4个区域(d1~d4),钻孔分为8个区域(z1~z8),具体加工参数如表3所示。为了减小刀具的磨损,避免加工时断刀,在不同的进给速度、主轴转速的情况下进行微孔加工试验。试验数据表明,在钻削微孔时,进给速度为30 mm/min、主轴转速为18 000 r/min时刀具所受的轴向力和转矩最小。定心刀具由于长径比小,刚度相对较大,可以适当增大轴向分层与进给速度以提高加工效率。模具实际加工所使用的机床设备选用北京精雕JDGR400高速加工中心,模具具体的加工过程包括光整平面、框架结构加工、定心及钻孔。图6(a)为阵列微孔模具的加工过程,切削液带走加工产生的切屑与热量,减小刀具磨损或断刃等意外情况。为避免PDMS膜复印阵列微柱时发生破损或变形等问题,去除模具表面毛刺后,加工完成的样品如图6(b)所示,圆角矩形是PDMS薄膜待复印区域,中间区域是阵列微孔结构,周围镜面反光区域是框架结构。图6(c)为光学显微镜下阵列微孔结构的放大图。

图5 阵列微孔加工示意图

图6 加工模具及微孔表面形貌

表3 高速微孔钻削工艺参数

2.3 加工结果分析

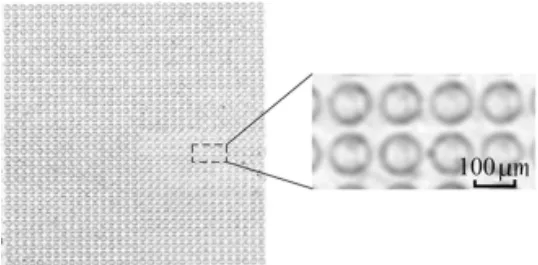

阵列微孔模具的加工精度直接影响到最终超疏水微结构成品的质量,其主要影响因素指标包括加工微孔尺寸、微孔间距、表面毛刺情况,利用JSZ6S三目连续变倍体视光学显微镜进行观测分析。图7为阵列微孔模具表面经过灰度处理的图像,测绘结果显示阵列微孔模具表面没有明显的毛刺、表面破损及微孔变形等缺陷。

图7 微孔整体加工情况与加工后微孔的测量结果

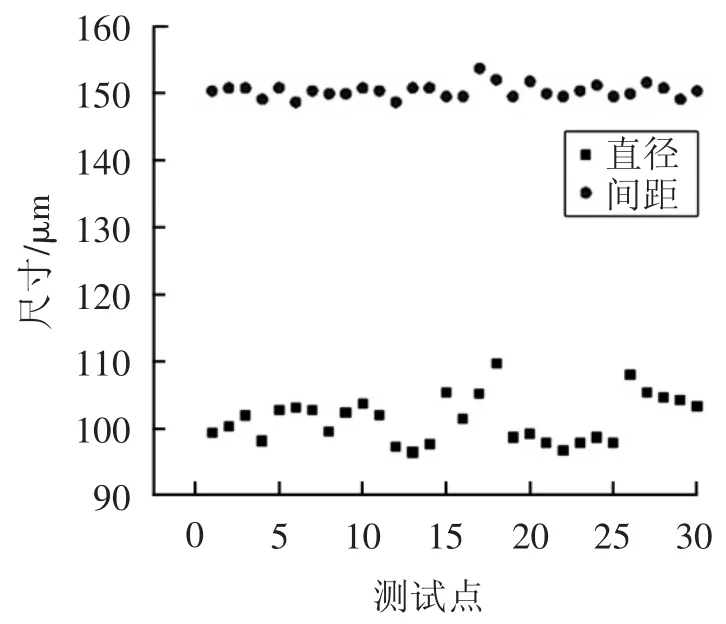

在整个阵列微孔表面取30个测试点,利用ImageJ图像处理软件分别测量微孔的直径尺寸与间距尺寸,测量微孔直径与间距尺寸的具体数据如图8所示,是30个测试微孔的直径与间距尺寸数据,各测试点间距尺寸值较接近,而直径尺寸较分散,分别计算2组数据的均值与标准差值,如表4所示。直径尺寸标准差为5.69 μm,而间距标准差为2.15 μm,两种尺寸测试数据点的误差相差较大,原因主要在于微孔加工的直径受到刀具钻孔参数的影响。一方面,刀具旋转的圆跳动使孔径整体有一定误差;另一方面,持续钻孔过程中刀具与表面接触时,模具微孔边缘的材料被去除,软件图像处理时将边缘破损的材料也视为微孔直径范围,导致微孔直径尺寸测量误差较大。而微孔间距尺寸是两个微孔中心的距离,由机床运动轨迹的定位精度所决定,不受加工参数所影响,因此误差较小。

图8 铝合金模具测试微孔尺寸数据

表4 测试微孔直径与间距数据均值与标准差

具体的阵列微孔尺寸与理论设计的误差如表5所示。

表5 铝合金表面的阵列微孔实际加工尺寸及误差

加工后的微孔实际直径尺寸为103.3 μm、间距尺寸为148.2 μm,与理论设计直径尺寸100 μm、间距尺寸150 μm相比,直径尺寸误差为3.3%,间距尺寸误差为1.2%。

3 PDMS膜表面阵列微柱的复印

3.1 具体制备过程

PDMS 膜表面复印阵列微柱结构的具体工序如表6所示。

表6 P DMS膜表面复印阵列微柱结构的工艺

PDMS 薄膜表面阵列微柱结构的复印过程如图9所示。图9(a)为低表面能修饰后的铝合金模具,硅烷化表面经过钝化处理,可以减小PDMS固化后与模具表面之间的黏附力,以帮助PDMS薄膜顺利地从模具表面脱离,一方面无PDMS残留,以保证模具的表面质量,另一方面也避免PDMS薄膜脱模时的损伤。图9(b)为PDMS主剂与固化剂,以及质量比为10:1混合后的液态PDMS;已有实验数据表明,在此配比下,固化后PDMS薄膜的弹性模量值为1 MPa左右,具有合适的弹性模量和良好的拉伸、形变性能。图9(c)为模具表面浇铸液态PDMS并在真空环境中进行除气处理,消除内部存在和PDMS固化时产生的气泡,以避免影响阵列微柱的复印精度。图9(d)为脱模后的PDMS薄膜表面阵列微柱的显微镜放大图,可以看到区域内已经复印出大面积、无缺陷的阵列微柱结构。

图9 阵列微柱的复印过程

3.2 PDMS复印结果分析

采用光学显微镜来检测PDMS薄膜表面微结构的复印质量,图10(a)为PDMS薄膜表面阵列微柱结构局部俯视图,可以看到PDMS薄膜表面均匀分布着阵列微柱,俯视图呈现圆形,固化后薄膜表面无气泡出现,且阵列微柱无明显的损伤、变形等缺陷,脱模过程顺利,模具表面无局部黏附。

图10 显微镜下阵列微柱形貌

基于图像处理软件对PDMS薄膜表面的阵列微柱尺寸进行分析,通过阵列微柱的俯视图计算测量微柱的直径和间距尺寸,由于光学显微镜是二维平面测绘,微柱的侧壁信息在与表面垂直角度下无法获取,仅仅根据俯视图无法准确测量阵列微柱的高度,为了解决这个问题,将PDMS薄膜样件沿阵列微柱表面的垂直方向切开,利用光学显微镜观测阵列微柱结构的截面图像来计算微柱的高度尺寸,如图10(b)所示。

由PDMS薄膜的截面图可以看出,其表面复印阵列微柱的具体形貌是圆柱,顶端为圆弧状,原因在于钻孔刀具前端切削刃的顶角为130°,钻削的微孔底部是圆锥形状,导致PDMS复印的圆柱顶端不为直角。

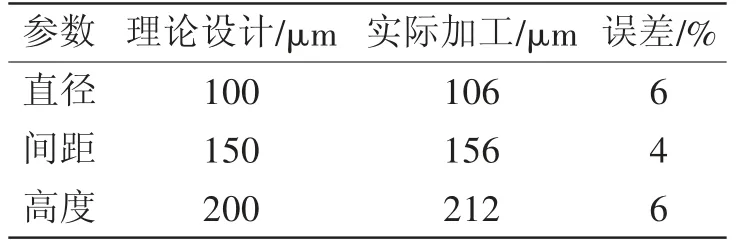

取不同区域的微孔,与铝合金模具微孔尺寸计算方法相同,经过软件重复测量并计算平均值,具体的阵列微柱尺寸与理论设计的误差如表7所示。

表7 P DMS薄膜表面复印的阵列微柱实际加工尺寸及误差

PDMS薄膜表面复印的微柱直径和间距尺寸分别为106 μm与156 μm,高度误差为212 μm,因复印时微柱产生的微小变形,微柱直径、间距尺寸与模具微孔相比,与理论值误差较大。PDMS薄膜表面微柱直径尺寸误差为6%,间距尺寸误差为4%,高度尺寸误差为6%,总体上,PDMS薄膜表面阵列微柱的尺寸误差在6%之内。

4 结论

本文采用PDMS模塑工艺实现了超疏水微结构大面积的制备,满足低成本、高效率的目标,主要包括阵列微孔模具加工及PDMS薄膜表面复印阵列微柱。

针对铝合金材料表面微小孔钻削易断刃、排屑困难、表面损伤等问题,优化了高速微小孔钻削的工艺参数与工序,以满足加工时散热、减小磨损及排屑等要求,减小切削力、提高刀具耐用度。对加工后的阵列微孔模具进行表面质量与精度分析,结果表明:微孔模具表面没有明显毛刺、表面破损及微孔变形等缺陷。微孔直径尺寸为101.4 μm、间距尺寸为150.3 μm,与理论设计直径尺寸100 μm、间距尺寸150 μm相比,直径加工误差为3.3%,间距加工误差为1.2%。

基于加工完成的阵列微柱模具,进行低表面能处理,将PDMS主剂与固化剂以质量比10∶1混合后浇铸在模具表面,通过减小模具的表面接触角、减少外界能量输入及真空除气等步骤,减少了PDMS固化时气泡的产生。显微镜测绘结果显示,PDMS薄膜表面复印的阵列微柱结构无明显破损、变形等缺陷,微柱的直径、间距和高度尺寸分别为106、156、212 μm,总体尺寸误差在6%以内。