新能源汽车控制模块内腔防腐蚀开发研究

2024-02-23刘强强黄恩荣

刘强强 黄恩荣

(比亚迪汽车工业有限公司,深圳518118)

1 前言

传统燃油车开发过程腐蚀试验包括铝泵气穴腐蚀试验、模拟使用腐蚀试验、铸铝合金腐蚀试验。目前,国内具备发动机冷却液腐蚀台架试验检测资质的机构仅有4~5 家,大多存在设备老化、技术落后、结构设计不合理等缺点[1]。发动机冷却系统的腐蚀主要有金属热表面腐蚀、气穴腐蚀、点蚀、冲蚀、间隙腐蚀等[2]。

与传统燃油车相比,新能源车上的电机、电池、电控等也需要通过冷却系统带出基体热量。冷却液在铝铸造腔体带出热量过程中,会造成铸造铝内腔锈蚀。例如,通过正交设计试验,研究各种添加剂的防腐蚀性能,并通过因子最佳水平分析和因子重要性分析[3]。通过研究铝制控制模块系统表面处理工艺,基材腔体流道表面使用化学氧化处理或二次防护处理难以得到令人满意的结果。通过研究基材自身耐腐蚀性能,若腔体仅依靠材料自身耐腐蚀性能进行防护,需要充分考量材料极限厚度。通过冷却液的堵塞性验证,虽然基体采用铸造加工完成,存在防护处理死角或者不均匀性,导致冷却液长期运行产生腐蚀产物堵塞流道或者腐蚀破坏流道[4]。

在现有的研究中,对于传统燃油车,冷却液锈蚀腔道问题等相关标准[5]、试验方法[6]、评价方法[7]都比较完善,已经成独立体系。然而对于新能源系统下腔体内部腐蚀研究却鲜有耳闻。因此,对新能源控制模块的内腔防腐蚀开发进行了研究,本研究成果可以形成企业内部标准、试验规范、评价基准。

2 试验

2.1 试验台架搭建

试验主要通过变压设备(型号:JP15100D)对水泵(型号:EWP40,0-13.5V)限制流速,采用FDV45A 设备显示流速。为了控制温度的变化,台架内腔设备部分配备了高低温试验箱KU-504。在试验过程中搭建了控制模块的台架,搭建设备及其完整的试验过程如图1 所示。

图1 试验台架系统示意

2.2 主要原材料

试验需要使用的试验化学试剂见表1。其中铝粉材料为自制铝粉。

表1 试验化学试剂

2.3 试验方案及目的

产品在使用过程中,需要通过各种不同的方案来进行验证,正是整个问题的关键控制。因而本研究设计了如下3 种不同试验方案维度,以验证产品面临的工况。2.3.1 离子浓度正交试验

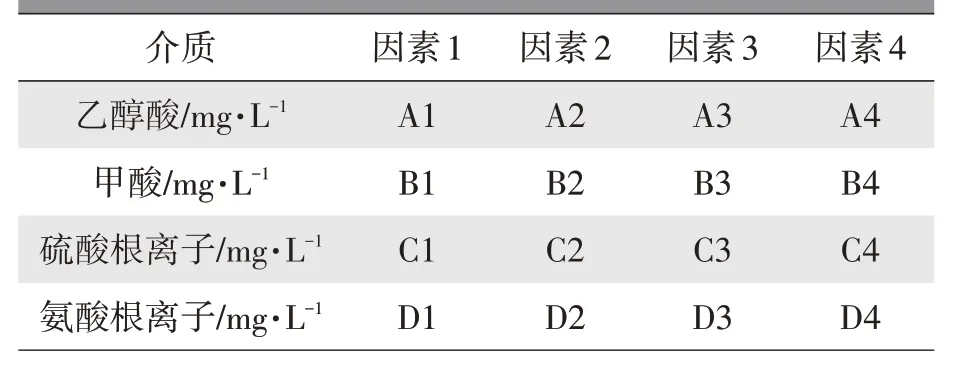

在试验过程中,配置液按照1∶1∶1∶1 配置其浓度,在100 mL 器皿中混合均匀,然后根据设定的组合梯度配比。单一材料的方案组合序列为逐次递增分布。如果采用基于单因素变化的全因子试验,则组合形式有256 种,如表2 所示。对全因子方案试验进行优化,基于正交试验的方法将其缩减至26 组。通过试验甄选出影响基材的关键因子,对比传统试验等效配方,确认是否再次适用于控制模块系统。

表2 腐蚀速率各影响因子试验设计方案

通过等效配方中的各个腐蚀介质离子浓度直接影响基材腐蚀性能。

2.3.2 多工况下基材腐蚀速率的测量

在产品设计过程中,对基材选择及选择对应的表面处理方式也会略有不同。如存在6 系铝、7系铝,表面存在镀锌、镀铬、抛光或者不抛光等,在实际产品运行过程中,基体的铝基材会受到不同的工况影响。在基材表面处理条件下高温运行时、高温停止运行时、常温静置时、基材腐蚀速率会存在差异。同时在基材表面镀层腐蚀完成后,高温运行时、高温停止时、常温静置时,也会出现不同的腐蚀速率。

基于上述工况,试验设置了基材打磨和不打磨状态。腐蚀介质为冷却液,外在耦合工况分别为85 ℃,室温(20~30 ℃)下放置。对比不同试验组合,得到不同的基材腐蚀速率,试验设计方案如表3 所示。

表3 腐蚀速率各影响因子试验设计方案

通过不同基材、不同表面处理方式、在不同温度的工况影响下,发现基材速率的变化。

2.3.3 不同腐蚀介质对基材腐蚀速率的影响

在异种腐蚀介质试验中,同种材料之间的不同腐蚀介质的腐蚀性能主要依据腐蚀速率对后续的加速腐蚀试验的影响进行量化。

基于上述正交试验仅进行材料的等离子浓度定性分析,对比试验结果可以优化最终的试验配方,以满足配方与冷却液对基材的腐蚀速率一致,从而找到最优配置方案。异种腐蚀介质的腐蚀速率定量分析为材料后续的腐蚀试验加速材料选取,系统(台架)试验用量提供参考和基础数据信息。

现有的冷却液材料基准上,新增3 组试验材料方案,分别为亚硝酸盐、亚硝酸盐+钼酸盐以及前期在正交试验中涉及到的A4+B4+C4+D4 配置材料方案,具体的设计方案如表4 所示。

表4 不同腐蚀介质对基材腐蚀速率设计方案

通过不同腐蚀介质对标冷却液腐蚀介质,标定各种介质腐蚀速率,寻找各材料差异。

2.4 系统模拟验证试验与工程拓展

腔体的模拟试验在前期试验数据积累的基础上,对实车使用过程进行模拟。其中实车使用数据基于客户试验过程中的使用年限(寿命)来考量。在控制模块的冷却系统上,对控制模块系统及腐蚀介质继续模拟是形成一个材料级、系统级、工程级闭环验证的重要环节。

2.4.1 腔体模拟腐蚀试验

分析前3 组不同腐蚀介质对基材腐蚀情况。升级2 组试验方案(硝酸盐、硝酸盐+钼酸盐)对系统(台架)进行比对。同步结合实车腔体内部锈蚀、常规耐久控制模块腔体锈蚀情况以及腔体腐蚀后数据,研判相关腐蚀形貌。

2.4.2 腔体模拟试验的工况设定

控制模块不同负载工况下热能释放程度不做设定模拟。取最大温度(85 ℃)情况下产生的热量,高低温试验箱温度设置如图2a 所示,其热量转换见图2b,红外温度仪器检测所示。模拟台架参数设置转子流速>9 L/min。

图2 试验台架温度设定示意图

2.5 腔体堵塞试验

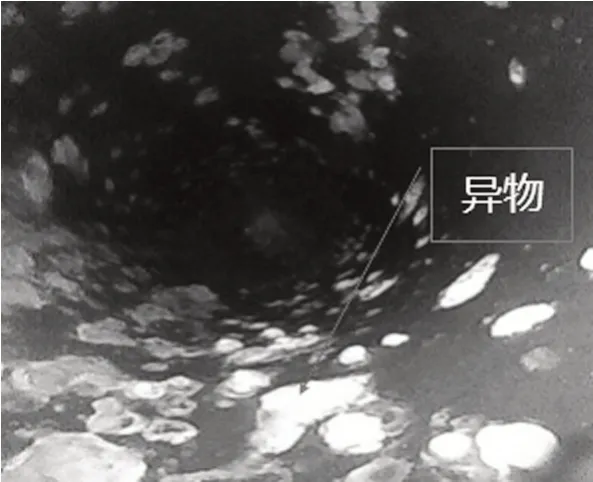

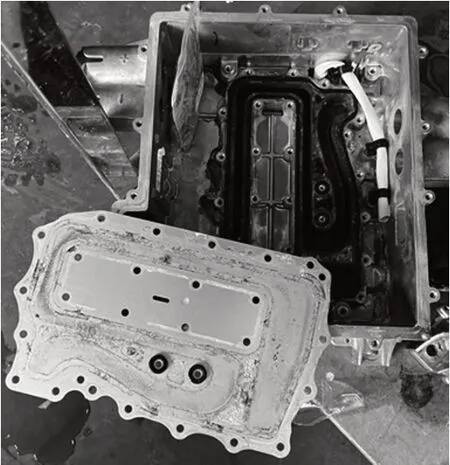

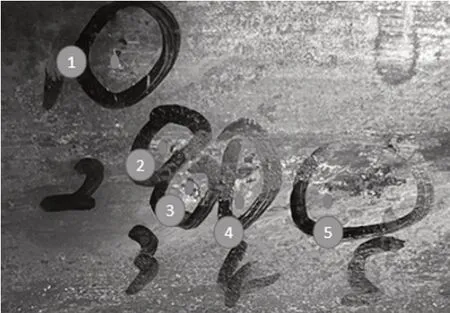

经过实践拆解现有的试验车,部分车辆零部件仍存在内腔锈蚀严重,且存在异物,如图3 所示。

图3 零部件腔道异物示意

在基于腐蚀性能的基础上,异物对控制模块冷却系统的主体功能是否会受到影响需要同步关注。锈蚀产物残留导致主体功能受到影响,后续衍生堵塞试验。基于金属存在锈蚀的前提下,多少锈蚀产物是工程产品设计允许存在,不影响产品主体功能。工程上需要建立对应工程目标、性能参数、试验规范、评价方法。

2.5.1 堵塞试验异物

腐蚀介质很大程度上对腔体、管道产生堵塞风险。在本研究中,腔体基体基材为铝材质,基材铸造加工过程以及腔体后续工艺加工制造过程中存在铝屑残留。另一方面,在实际的腐蚀过程中,铝屑颗粒在腐蚀介质的影响下,增加了自身的接触面积,更有利于自身化学腐蚀,容易与腐蚀介质相融,更容易得到腐蚀产物Al(OH)3。其腐蚀反应及平衡方程[1]为:

阳极反应:

阴极反应:

平衡方程:

铝粉颗粒的大小直接影响了本次试验结果,调研的零部件折弯处的剥离粉末颗粒大小约Φ1.0×2.0 mm。

2.5.2 堵塞材料制作

铝粉及加注流程见图4。

图4 堵塞材料制备示意

铝粉制备主要分3 步骤。

a.清洗除油,然后进行烘烤;

b.研磨及筛选,筛选的网筛为75 目;

c. 称重及加注,按照配比称重后,加注到冷却液搅拌均匀。

2.5.3 堵塞试验的方案

试验台架过程加注铝粉后,模拟腔体堵塞过程控制尤为重要。泵的功率、壶容量、实车与试验台架的摆放位置均为试验影响因素。

在各试验设计方案中,铝粉浓度梯度变量不宜过大。控制模块加工制造本身不会产生大面积的铝屑,实车使用过程中,铝粉随着时间的推移会逐渐减小。客户在实际使用过程中,更换冷却液会将铝屑一起带出腔体。基于以上考量,方案设定为:

a.方案1~300 mg/kg,盖板表面处理1;

b.方案2~200 mg/kg,盖板表面处理2;

c.方案3~100 mg/kg,盖板表面处理1。

2.5.4 堵塞试验的整体工况设定

控制模块不同负载工况下释放热能程度,不做设定模拟。取最大温度(85 ℃)情况下产生的热量,台架运行时间设定为500 h。其泵转动功率,也接近模拟的实车的转子功率,设定转子流速为>9 L/min。

3 结果与讨论

3.1 离子浓度正交试验

3.1.1 正交试验结果

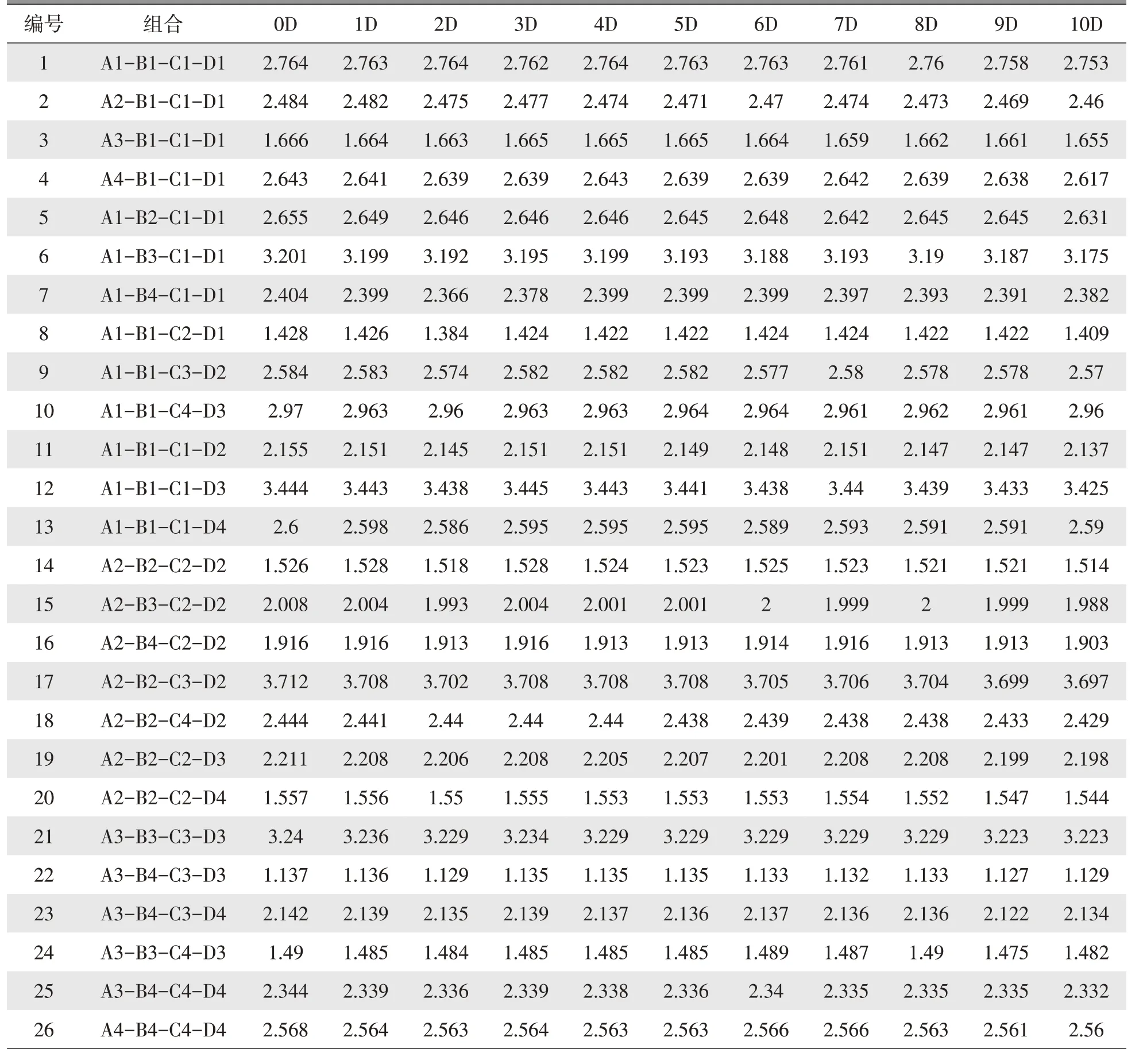

实测记录26 组试验结果,内容见图5 及表5。

表5 不同离子浓度下基材失重试验结果 g

图5 不同离子浓度下基材失重试验结果

记录结果中,识别测量误差及测量仪器偏差,对某些数值修正或者剔除后进行数据分析。其中,部分检测数据由于称重过程中烘烤贴合面粘粘以及天平精度误差等因素,读取记录后失真。当考察因素的取值处于试验取值范围时,误差在可接受范围内,预测模型可用[2]。

3.1.2 数据及DOE 分析结果

腐蚀速率计算如下,试验数据符合Y=m·X+b直线拟合数据。

腐蚀后的质量按一阶关系等效。

式中:Y为材料质量(第N天质量),K为斜率(腐蚀系数),X为天数,B为初始质量。

根据表6 显示的结果,其数据曲线拟合之后,26 组试验的腐蚀速率K值对于后续数据分析以及对腐蚀因子(配方)有很好的指导作用。参考传统的试验设计方案,进行DOE 分析,尽管氨酸根离子具有抑制作用。但是现在的亚硝酸盐以及亚硝酸盐+钼酸盐,不适合作为目前的冷却液替代品或等效试验试剂。

3.2 多工况下基材腐蚀速率的测量

金属腐蚀速率计算公式:

式中:V为腐蚀速率,K为常数,W为腐蚀质量,A为表面积,T为试验时间,D为试片密度。备注:6系铝密度为2.63~2.85 g/cm3;7系铝密度为2.6~2.9 g/cm3。

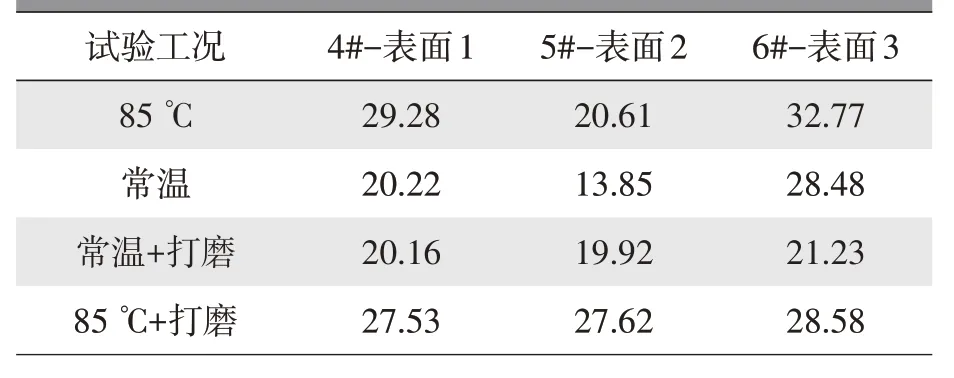

在行车过程中,腔体会遇到高温,常温等工况。基材表面反复等氧化,或者磨损。对于这个工况进行组合试验并记录试验结果,如表7 所示。

表7 多工况下对铝基材腐蚀速率 mm/a

3.3 不同腐蚀介质对铝基材腐蚀速率的测量

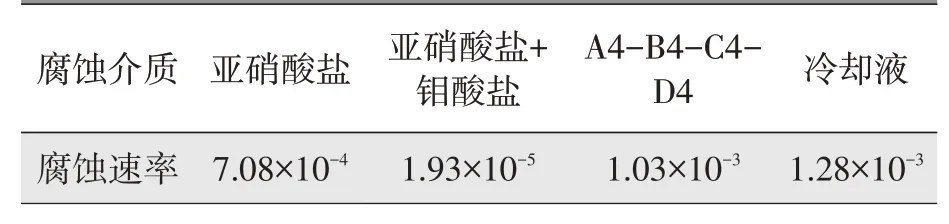

在客户极端情况下,如客户未更换冷却液或者冷却液有其他杂质,腐蚀介质存在变异等可能性,不同等腐蚀介质腐蚀速率见表8。

表8 不同腐蚀介质对铝基材腐蚀速率 mm/a

3.4 系统模拟验证试验与工程拓展结果讨论

3.4.1 腔体模拟腐蚀试验结果与工程应用

由表7 的试验结果可以看出,在高温状态下表面打磨将加速基材的腐蚀速率。各种外表面处理的情况会存在差异。由表8 的试验结果可知,在现有的不同腐蚀介质下,两两腐蚀速率接近,可以作为统一腐蚀介质的替代品。若其替代品腐蚀速率>冷却液腐蚀速率,可作为加速腐蚀试验的腐蚀介质的加速替代品。综上,从数据分析,硝酸盐和钼酸盐不适合作为等效替代腐蚀因子替代品。

基于零部件开发以及项目上对产品设计,不仅要考虑零部件的外观表面处理耐腐蚀的寿命,也要考虑铝基材在脱离保护后的锈蚀寿命,即质量安全层的临界值,如图6 所示。在研究中,针对本研究有关的产品安全层,需要考虑的腐蚀量做了假设性预估,进而为后续产品设计做了一个工程的闭环。

图6 腐蚀寿命模型示意

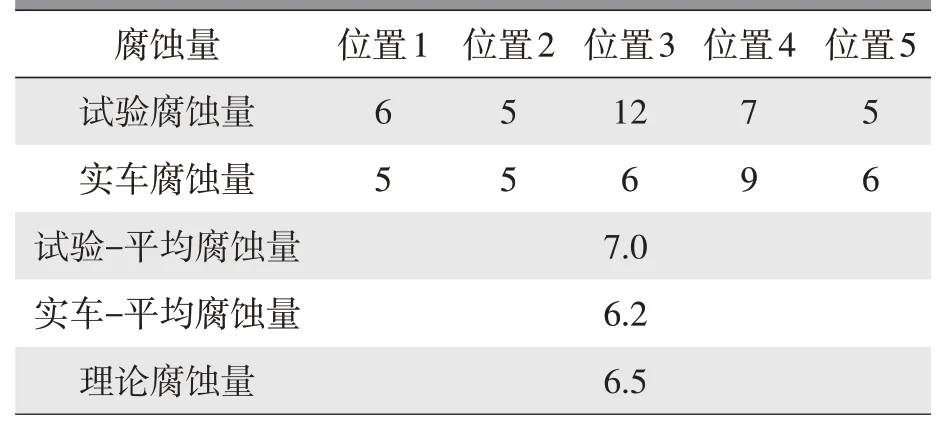

综合试验数据,对控制模块腔体腐蚀寿命进行预测,预测结果如表9 所示。

表9 控制模块腔体腐蚀寿命预测 a

3.4.2 腔体模拟腐蚀试验结果与实车验证

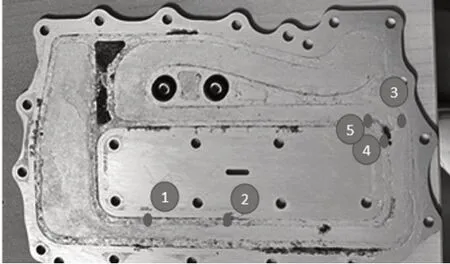

通过参考腐蚀速率的影响,搭建台架进行试验验证,同步对应市场3 年左右售后样件。将试验结果与实车售后件腐蚀深度进行比对。其中图7 为试验台架下拆解的水道腐蚀盖板和水道腔体。如表10 所示,在失效模式分析中分别对盖板和基体水道进行分析。其中试验台架腔体盖板位置5 所示测量数值,如图8、图9 和图10 所示。综合平均数值计算结果,可以查看到理论上的膜厚损失略大于实车平均膜厚,却小于试验平均膜厚。对于小于0.5 μm 内偏差,基于检测工具,测量选取点的偏差,客观读取上的误差,会给数值上带来波动。综上所述,材料级与系统级材料腐蚀深度相吻合,该项试验研究方法有助于工程应用。

表10 腐蚀量分析一览表 μm

图7 水道腐蚀盖板和水道腔体

图8 水道腐蚀盖板测点位置示意

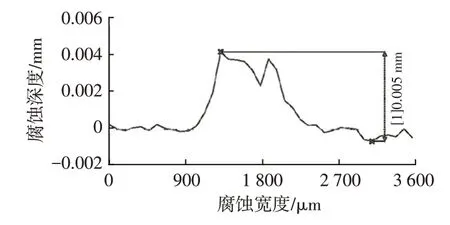

图9 盖板位置5腐蚀

图10 腐蚀法向深度示意

3.5 腔体堵塞试验结果与实车验证

由3 个试验结果发现型腔与外界未发生冷却液外溢,未对腔体产生堵塞。不同的加注量会发生不一样的点蚀,其效果如图11 所示,对应单点测量腐蚀深度如图10 表示,盖板锈蚀深度统计如表11 所示。

表11 盖板腐蚀记录

图11 水道点蚀位置示意

同时,同步对腔体进行破坏性检测,对腔体内部记录腐蚀形貌,如表12。

表12 腔道堵塞试验点检位置记录一览表

在3 组试验中,2#在不同表面处理情况下,试验后盖板耐腐蚀性能最好,但内腔腔体的水道内壁腐蚀中1#、2#、3#一样严重(图11)。为此,设计考量腔体耐腐蚀性能指标,参考设计方案,采用100 mg/kg@500 h 运行时即可。

4 结论

通过实际摸底控制模块铝基材在不同腐蚀介质下的腐蚀速率,同步研究控制模块冷却水道系统抗腐蚀性能和堵塞性能,根据以上研究,获得结论如下。

a.产品后续研发过程中,现有的硝酸钠、硝酸钠+钼酸盐的模拟液配方不适合铸造铝件的内腔腐蚀试验或者说类似加速腐蚀试验。

b.在堵塞试验过程中,铝粉添加量100mg/kg@500 h 运行时,台架试验对内腔开发时,会加速模拟内腔磨蚀的工况。铝粉模拟使用量可作为技术要求,或者质量要求的参数指标使用。