冲压制件可追溯技术研究与应用

2024-02-23高贵麟苏广川邰伟彬杨咏宋欣哲孙立亚

高贵麟 苏广川 邰伟彬 杨咏 宋欣哲 孙立亚

(中国第一汽车集团有限公司,长春130012)

1 前言

随着汽车行业的高速发展,用户对汽车钣金质量要求越来越高,产品的可追溯成为质量控制环节中的一个关键要素。冲压件质量可追溯问题也一直是冲压行业探讨的重要课题,冲压件打码是实现冲压件质量可追溯的一项应用技术。整车出厂时,钣金打码标识随整车一起流通,产品使用中所出现的问题能及时反馈给主机厂,是质量改进的重要依据。单件打码是未来质量可追溯的趋势。

目前,国内冲压件普遍采用机械打码,即将机械打码装置集成在模具上,随模具对冲压件施加压力,完成零件打码。机械打码结构持续优化,分为可拆卸式批次打码机构、旋转刻印打码机构及自动计数型打码机构,可以实现从批次到单件打码,但仍然受制于模具的安装空间不能满足所有冲压件的打码需求,还存在因故障修理、批次更换占用整线生产时间的缺点。详细介绍了在冲压线线尾集成的激光打码技术,并与射频识别(Radio Frequency Identification,RFID)、二维码、机器人、计算机、通信及整线同步控制等综合集成,规避了机械打码的弊端,实现冲压生产从原材料到成品件的全过程身份识别及追溯。

2 机械打码

机械打码工作原理:打码机构通过螺钉安装在冲压模具上模,打码标识高于模具型面0.3~0.5 mm,冲压件生产时,模具闭合到底,打码结构的凸出部分通过挤压冲压钣金零件表面产生塑性变形,完成生产日期打码。

常用的机械打码机构有拆卸式批次打码机构和旋转式打码机构。

2.1 可拆卸式批次打码机构

2.1.1 结构形式

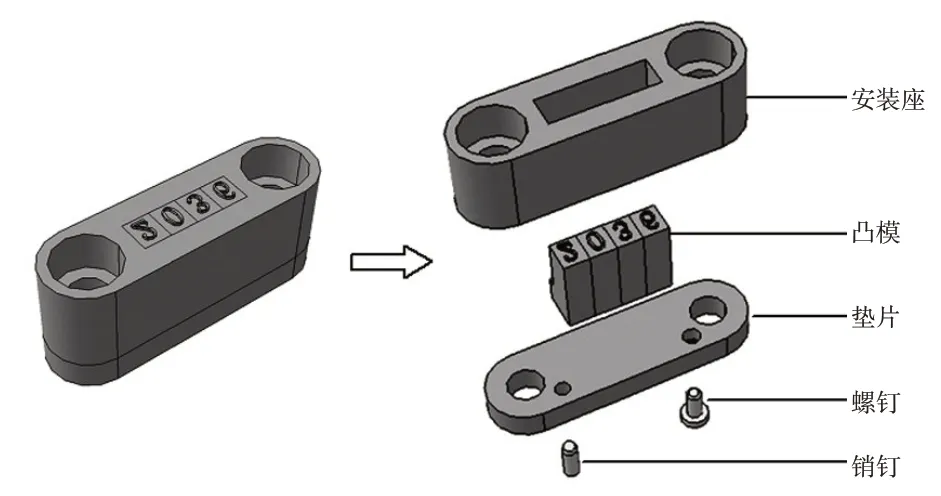

拆卸式打码机构由安装座、凸模、垫片、螺钉、销钉组成,如图1 所示。

图1 拆卸式打码机

2.1.2 生产信息标记

生产信息使用4 位数字表示,前2 位为年,后2位为周。如“2036”表示2020 年第36 周生产。2.1.3 周标更换方法

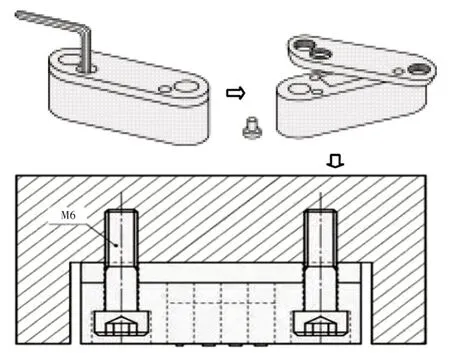

在零件生产前,模具上下模打开,生产人员将打码装置整体取下,再拆下固定垫板的螺栓,以弹簧销为支点,旋转垫板,取出和更换带有数字的凸模,重新安装到模具上,如图2 所示。

图2 周标凸模更换

该周标结构简单,占用安装空间小(基本尺寸如图3 所示),成本较低。

图3 拆卸式打码机构基本尺寸

该周标缺点如下。

a. 打码标识需要人工操作和在线更换,占用生产时间5 min/个,一模四件的产品需要更换4 个打码标识,双人操作需要停线约10 min,且打码机构中的螺钉和字头较小,更换过程中容易掉落丢失。

b. 打码标识设置在产品的非功能结构面上,装车后不能外露,发罩外板、四门外板等零件通常无法打码。

c.追溯时间精度只能到周。

2.2 旋转刻印打码机构

2.2.1 结构形式

旋转刻印打码机构由字轮、止锁按钮、主轴、安装座、垫片、螺钉等组成,如图4 所示。

2.2.2 生产信息标记

生产信息使用4 位数字表示,前2 位为年,后2位为周,与拆卸式打码机构含义相同。

2.2.3 周标更换方法

在零件生产前,模具上下模打开,生产人员需双手同时按下止锁按钮,然后拨动轮片调整到当前生产日期,再双手按下止锁按钮,锁住轮片。

该周标更换操作简单,不需要拆卸,在线调整生产日期时间不超过1 min,减少了生产线停机。

该周标缺点如下:

a.占用空间大,如图5 所示。由于翼子板等零件模具安装空间不足,无法使用该结构标准件;

b.字轮为易耗品,损坏时需要整片更换,更换成本高;

c. 打码标识设置在产品的非功能结构面上,装车后不能外露,发罩外板、四门外板等零件通常无法打码;

d.追溯时间精度只能到周。

2.3 自动计数型打码机构

2.3.1 结构形式及工作原理

旋转刻印打码机构由刻印组件(字轮、主轴、安装座)、拨动组件(棘爪、驱动弹簧、衬套、拨动转轴)、底座组件(复位弹簧、底板、垫片、护板、螺钉)3 部分组成,如图6 所示。零件生产时,打码机构随模具上模向下运动,支架顶端首先接触下模,带动棘爪移动,压缩到底后,刻印组件完成刻印,同时棘爪移动到字轮侧面下一个分度槽中。模具上模向上运动,打码结构上复位弹簧推动拨动组件恢复压缩前状态,拨动组件拨动字轮旋转至少一个刻印分度,完成自动生产计数。

图6 自动计数型打码机构

2.3.2 生产信息标记

生产信息使用7 位数字表示,前2 位为周,后5位为生产数量。如“3614586”表示36 周生产的第14 586 个零件。

2.3.3 周标更换方法

在零件生产前,模具上下模打开,生产人员手动调整第1、2 片字轮至当前生产日期,后5 位字轮自动计数不需要调整。其优点如下。

a. 周标更换操作简单,不需要拆卸,在线更换时间低于1 min,减少了生产线停机;

b.追溯时间可精确打码到零件。

该周标缺点如下:

c.占用空间大,如图7 所示。由于翼子板等多种零件模具安装空间不足,无法使用该结构标准件;

图7 自动计数型打码机构基本尺寸

d.打码机构结构复杂,成本高;

e. 打码标识设置在产品的非功能结构面上,装车后不能外露,发罩外板、四门外板等零件通常无法打码。

3 激光打码

高速冲压线激光打码技术是集成激光技术、RFID、二维码、机器人、计算机、通信及整线同步控制的综合技术,可实现冲压生产从原材料到成品件的全过程识别及追溯。不同制件的打码信息伴随模具信息自动匹配并与生产线联动,消除了模具打码换标的在线或离线等待时间,打码追溯时间可以精确到零件且打码范围更广,同时满足不同时期、不同车型制件的唯一性标志需求。

3.1 结构形式及工作原理

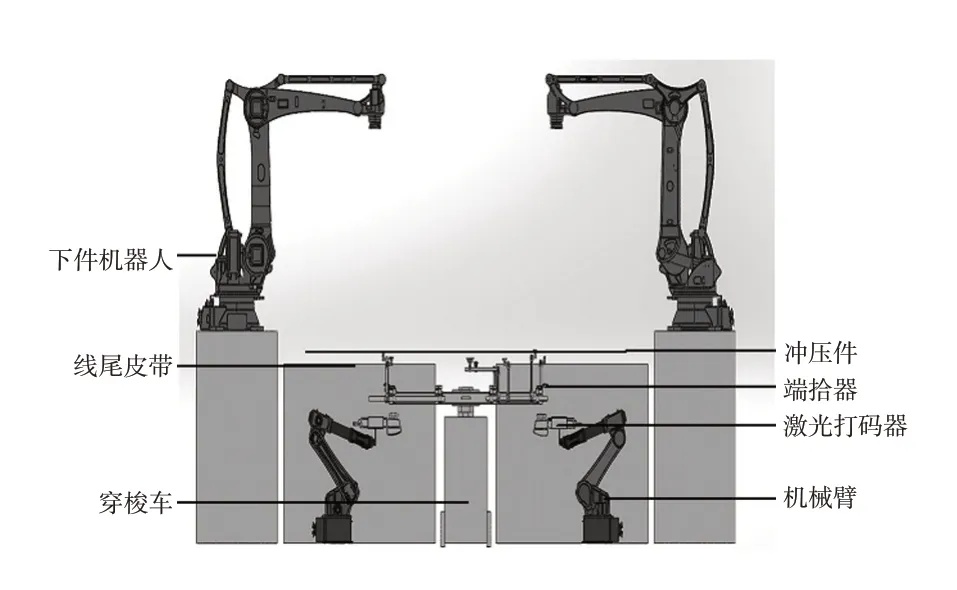

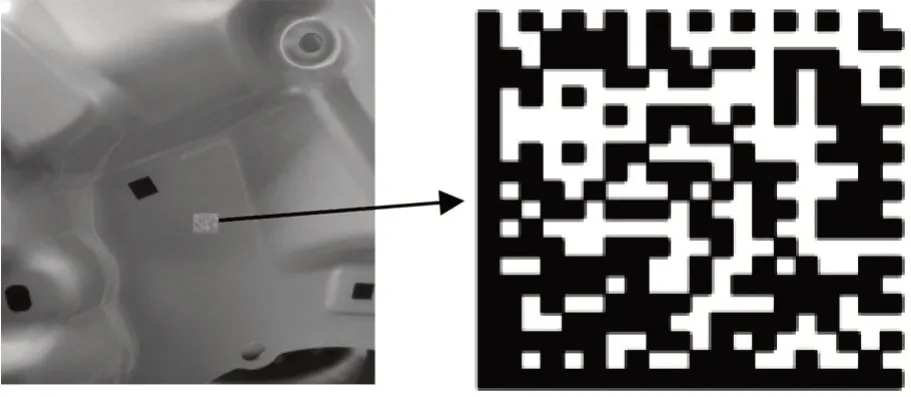

激光打码机构包括冲压线的下件机器人、穿梭车、分拣机器人和线尾皮带,还包括待打码的冲压件、机械臂和激光打码器[1],如图8 所示。首先打码系统提取冲压线生产信息计算机器人打码位置,然后根据运算出二维码信息在用户所有钣金产品下表面用激光打码机打刻二维码;同时智能视觉系统扫描前一步骤打刻的二维码,读取信息并与源数据对比确认信息准确性;二维码读码完毕后打码系统向冲压线反馈完成信号,工件可进入下一道工序,同时将读取的二维码信息回传至制造运营管理系统(Manufacturing Operation Man⁃agement,MOM),与采集的冲压生产数据绑定。

图8 冲压件在线激光打码装备及布置

3.2 二维码信息

3.2.1 二维码信息内容

二维码信息包括冲压车间、配方号、生产日期、批次号,由打码系统生成,打刻矩阵式二维码(Data Matrix,DM),各信息位数及二维码内容示例如下。

A-001-20200309-0123:A 为确定值,指某工厂冲压车间;001 为冲压线当前生产配方号,由打码设备自冲压线提取,同时打码机器人根据此配方号自动调整已设定好的角度、距离;20200309 为生产时间;0123 为生产顺序号)。

3.2.2 二维码大小

打码系统需满足以下3种大小的二维码打刻要求:9.6 mm×9.6 mm;15 mm×15 mm;20 mm×20 mm,如图9 所示。

图9 冲压件激光二维码

3.3 设备选型

身份识别系统主要组件采用KUKA 6 轴工业机器人,光纤激光打码机采用Videojet 7510,二维码识别装置采用MV 系列工业智能相机,识别系统采用ID5000 智能读码器。

3.4 节拍计算

二维码打刻打刻时间控制要求小于800 ms,其它可通过机器人轨迹设定及优化满足冲压线15 次/min 节拍要求。

3.5 打码质量控制

由于激光打码成熟可靠性且具有扫码确认功能,可确保扫码质量的闭环管理。

3.6 适用范围

激光打码应用范围可覆盖汽车主机厂内制冲压件,包括侧围、翼子板、门内/外板、发罩、后盖、顶盖等。

3.7 运行维护

激光打码系统维修简单方便。通过针对电柜、打码系统的检测和执行元件的接线情况、电气柜内洁净状态、电缆有无损坏等实施定期常规性点检即可保证装置的正常运行。

4 信息传递

冲压件质量可追溯信息向上游可以和板料信息绑定,向下游可以通过焊接时扫码绑定,进而与整车信息绑定,达成全链条身份信息的唯一性跟踪管理。

5 结束语

通过针对冲压件机械打码和激光打码的结构、原理及实际应用问题总结分析,可以实现冲压单件打码,并通过与焊接白车身扫码信息进一步绑定,打通信息传递通道,保证打码信息的唯一性,从而实现针对冲压单件质量问题可追溯。同时通过把质量可追溯相关信息与冲压领域中控系统相关联,形成制件全生命周期的质量档案信息库,为持续改善及标准建立提供数据支持。