车用6082铝合金型材断裂失效行为研究

2024-02-23刘向征王建哲喻赛李文炎梁天开

刘向征 王建哲 喻赛 李文炎 梁天开

(广州汽车集团股份有限公司汽车工程研究院,广州510000)

1 前言

铝合金材料具备低密度、高比强度等特性,使其在汽车结构设计、尤其是汽车车身结构的应用比例逐年增多[1-2]。同时,铝合金型材因其易成形,截面多样等优异性能,在防撞梁、门槛梁等车身框架应用中逐渐增加。铝合金型材等车身框架结构的强度失效行为直接关系着整车安全性能,有必要对铝合金型材断裂失效行为开展研究。6082 铝合金型材为某车型防撞梁材料,对其失效行为进行预测,对于车型安全性能评价及标定很重要。

目前材料常用的断裂失效模型主要有成形极限图(Forming Limit Diagram,FLD)、Johnson-Cook 失效 准 则[3]、修 正 的Mohr-Coulomb(M-C)模 型[4]、CrashFem 韧性失效准则[5]及Gissmo 损伤失效模型等与应力状态相关联的失效判据。不同于John⁃son-cook 线性损伤累计方法,Gissmo 考虑非线性损伤累计,且仿真参数灵活,开发精度高,适于工程应用。Gissmo 模型是一种唯象的损伤累计失效模型,综合考虑以下因素:

a.不同应力状态具有不同失效应变(含失效应变曲线);

b.非比例加载的非线性损伤累计(含失效应变曲线,损伤累计指数);

c.局部不稳定变形后应力和损伤耦合软化功能[6-7](含失稳曲线,应力衰减指数);

d.失效的网格尺寸正则化(含尺寸正则化曲线)。

Gissmo 材料开发目标为通过调试Gissmo 损伤模型中的相关参数,实现仿真模型能够跟宏观试验现象相一致(一般为力-位移曲线一致)。换言之,Gissmo 材料开发的关键就是求解Gissmo 失效模型中的待定参数。目前,国内金属失效研究集中在高强钢领域,陈自凯[8]等基于Gissmo 损伤模型,考察成形初始损伤对DP980 材料帽形梁动态压溃试验的影响。方伟[9]等采用Gissmo 方法研究了热成形钢的断裂失效行为,并成功预测了热成形B 柱的三点静压试验。当前,针对铝合金失效的研究相对较少,其断裂失效行为的研究仍需深入。此外,应变率效应对铝合金材料失效开发的影响应关注。

本研究以车用铝合金型材6082 为研究对象,通过参数反求得到6082铝合金型材较完备的Gissmo参数,并通过铝合金防撞梁三点弯曲试验证实了材料开发的合理性。

2 试验

金属材料失效通常依赖于应力状态,应力状态由罗德角和应力三轴度[10]共同确定。平面应力状态下,罗德角可表示成应力三轴度的函数,材料失效模型可以描述为失效应变和应力三轴度η的函数。其中,应力三轴η如式(1)所示。

式中:σ1、σ2、σ3分别为材料3 个方向主应力,σm为平均应力(即静水压力),σvm为Mises 等效应力。

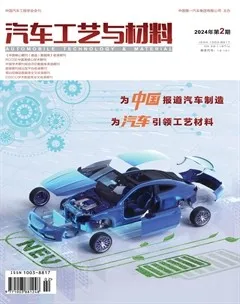

平面应力状态下,应力三轴度的范围为-2/3≤η≤2/3。设计如图1 所示的6 组力学试验,期待较完整覆盖平面应力状态的应力三轴度,试验分别为准静态剪切、单轴拉伸、中心孔、缺口、三点弯曲、杯突。

图1 6082材料测试样件示意

测试样片均取自6082 铝合金防撞梁,样片沿防撞梁挤出方向,通过线切割方式制成。

图2 为剪切、单轴拉伸、中心孔、缺口、三点弯曲、杯突6 项试验的试验后图片。

3 6082材料失效参数获取

3.1 6082材料硬化参数获得

根据体积不变原理,将6082 材料单轴拉伸的力-位移曲线,转化为工程应力-工程应变,再转化为真实应力-塑性应变曲线[4],见式(2)。

式中:E为弹性模量,σeng为工程应力,εeng为工程应变,σtrue为真应力,εtrue为真应变,εpl为塑性应变。

颈缩失稳后的材料硬化曲线无法通过试验直接获得,需采用Swift-Hockett-Sherby(SHS)硬化准则来拟合外推6082 材料塑性硬化行为,SHS 准则的见式(3)。

式中:K、ε0、d、σsat、σi、c和P均为待定系数,且≥0。待定系数可由式(3)和均匀变形段硬化曲线通过最小二程法数值求得。6082 材料求得的SHS准则参数见表1。

表1 6082材料SHS硬化准则参数表

将表1参数代入式(3)生成SHS准则硬化曲线,同6082单轴拉伸均匀变形段曲线对比,如图3所示。

图3 SHS参数拟合硬化曲线

由图3 可知,6082 的SHS 准则外推曲线与均匀变形段硬化曲线重合度较高。

3.2 Gissmo失效模型说明

Gissmo 模型,以非线性损伤累计方式去描述材料的破坏过程,其包括了失稳软化和断裂失效2个过程[6-7]。Gissmo 损伤的增量形式见式(4)。

式中:n为损伤累计指数,ΔD为损伤增量,Δεepl为等效塑性应变增量,εfail(η)为失效应变曲线,即不同应力三轴度下材料失效的等效塑性应变。当损伤值累计到D=1 时,单元失效删除。

此外,为解决材料失效前的颈缩失稳[5]等问题,类似定义损伤增量,Gissmo 定义了一个不稳定变形因子F,用以描述颈缩后、失效前的载荷下降问题,F的增量形式见式(5)。

式中:ΔF为不稳定子增量,εfail(η)为失稳曲线,即不同应力三轴度下材料发生失稳变形的等效塑性应变。当F≥1 时,应力和损伤变量发生耦合,见式(6)。

式中:σ为未损伤的应力,σfading为弱化后的真应力,Dcrit为F=1 时的损伤值,m为应力衰减(软化)指数。由式(6)可知,m=0 时,应力σfading=0,应力衰减最为剧烈。

3.3 6082材料Gissmo参数反求

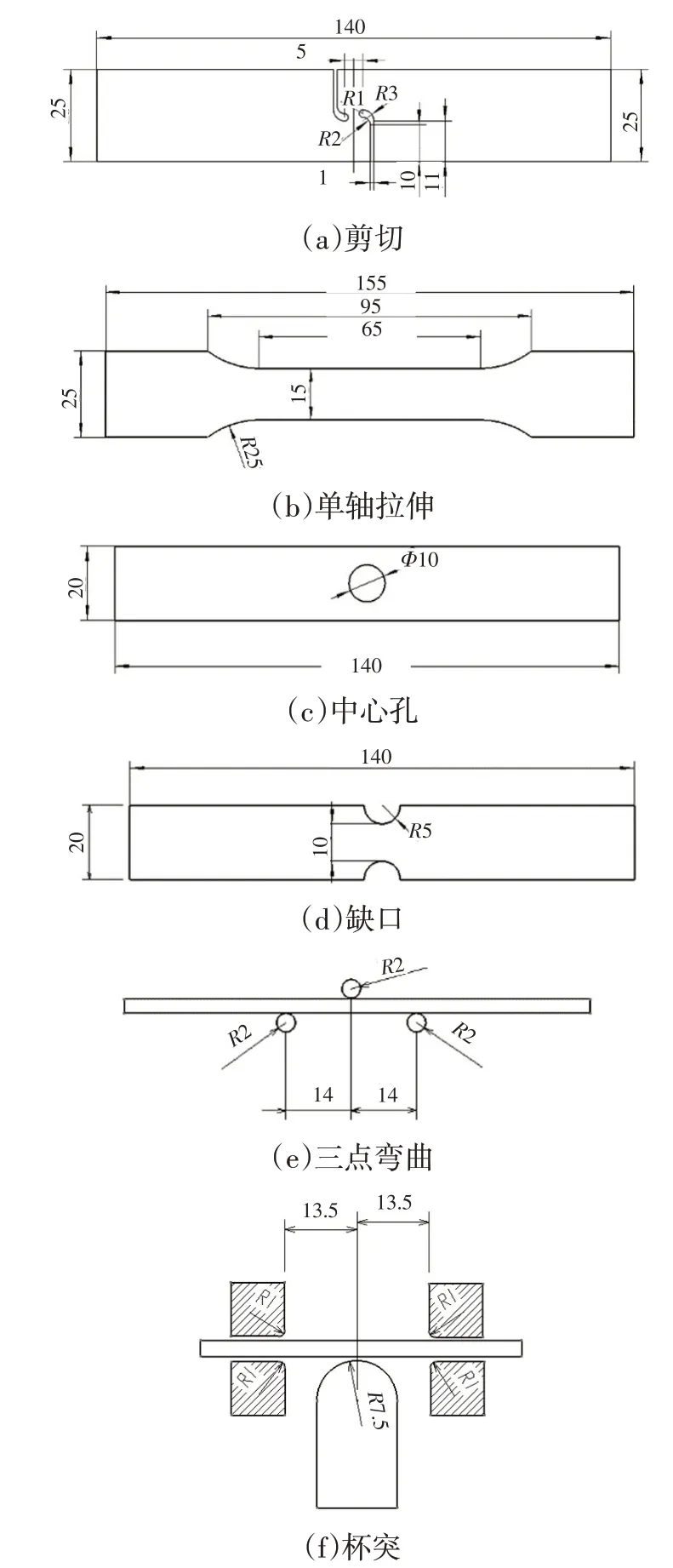

车用铝合金6082的材料失效参数反求中,仿真模型采用LS-DYNA 的*MAT_24材料本构和失效卡片*Mat_Add_Erosion,单元类型为壳单元。采用LSOPT开展参数反求[11-12],参数反求流程示意见图4。

图4 Gissmo参数反求流程示意

图4 所示的流程中,待求参数合理的初值选择可以显著提升参数反求的成功率,如失稳曲线初值的确定如下。失稳曲线某点初值ηˉhole,εˉepl-hole,见式(7)和式(8)。

式中:η(s)为中心孔仿真模型中单元应力三轴度η与位移s的函数。

式中:εepl(s) 为中心孔仿真模型中单元塑性应变εepl与位移s的函数,s1为中心孔试验最大载荷所对应的位移值(由试验确定),hole为η(s)在(0-s1)变形区间的平均应力三轴度,epl-hole为s=s1时εepl(s)|塑性应变。

仿真模型和试验结果通过式(7)、式(8)结合,共同确定待求参数的初值。类似的,失稳曲线的其他点初值可由其余试验确定。

经图4 流程所示数值参数反求,得到的6082材料失效应变曲线、失稳曲线如图5 所示。图5中,应力三轴度为失效应变曲线最低点。图5 中,失稳曲线中间低,两端高,部分呈现出抛物线的特征。

图5 6082材料失效应变曲线和失稳曲线

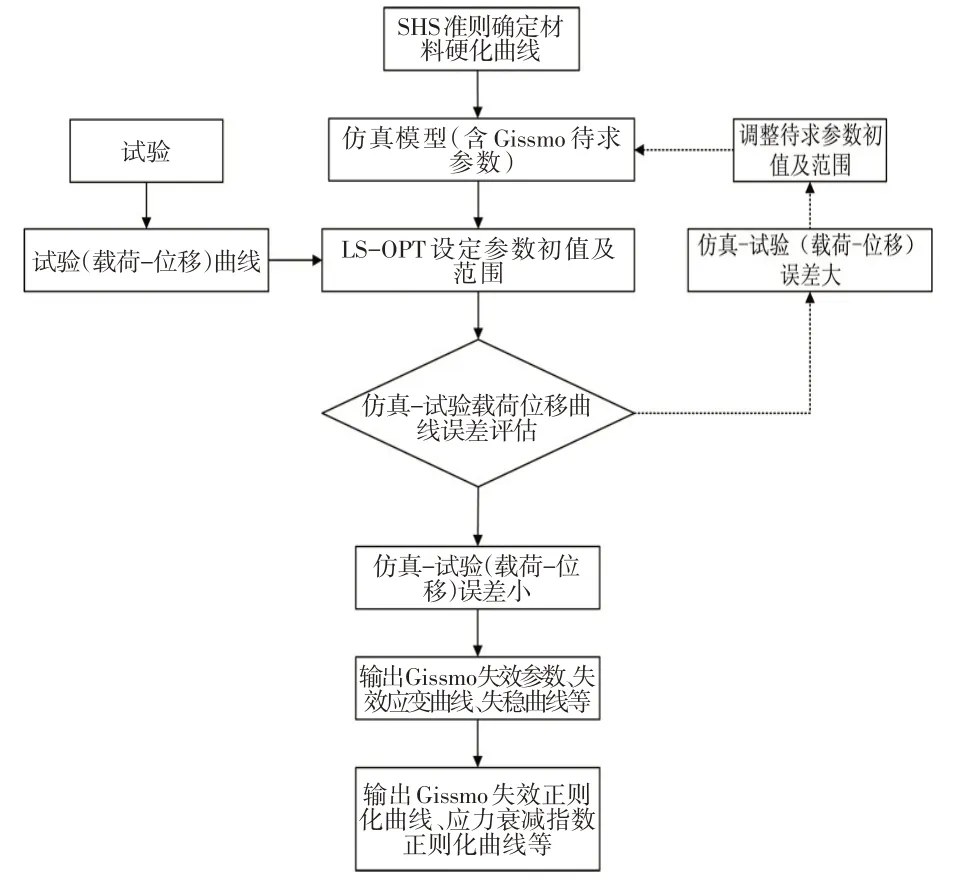

采用图5 失效参数的6082 材料,剪切、单轴拉伸、中心孔、缺口、三点弯曲、杯突,六项试验图片及试验和仿真对比结果,如图6 所示。

图6 参数反求得到的6082仿真与试验曲线对比

图6a、图6b、图6c、图6d 分别为剪切、单轴拉伸、中心孔、缺口仿真和试验力-位移曲线。由图可知,试验和仿真曲线具有较高一致性。图6e、图6f 分别为三点弯曲和杯突仿真试验力-位移曲线对比,图6e、图6f 仿真曲线突变是由于仿真模型积分点删除引起的,这与图7 三点弯曲试验中观察到的样件裂纹扩展现象具有一致性。

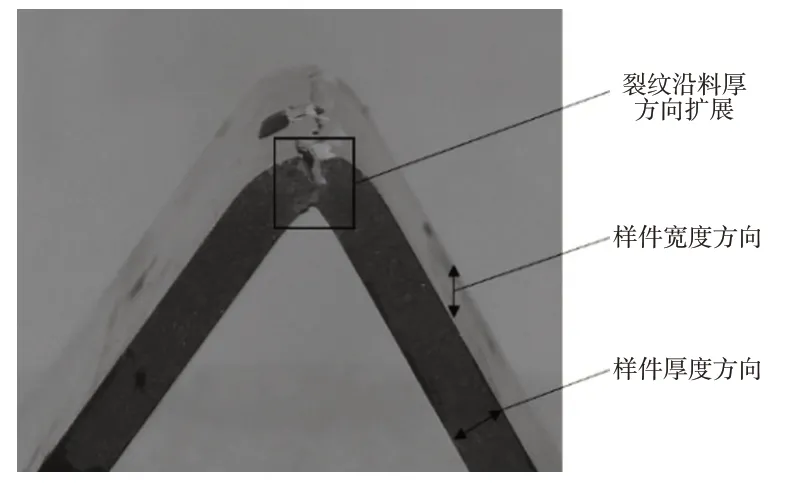

图7 6082三点弯曲试验后示意

图7 为6082 三点弯曲试验后图片,裂纹发生自受拉伸侧表面,后随着载荷的增加,裂纹由表面沿厚度方向逐渐扩展,直至无法承载载荷。

与图6 对应,6082 材料试验和仿真失效位移的对比结果见表2。由表2 可以得到,6082 材料六项试验的仿真试验绝对误差平均值4.3%。

表2 参数反求得到6082失效位移仿真试验对比

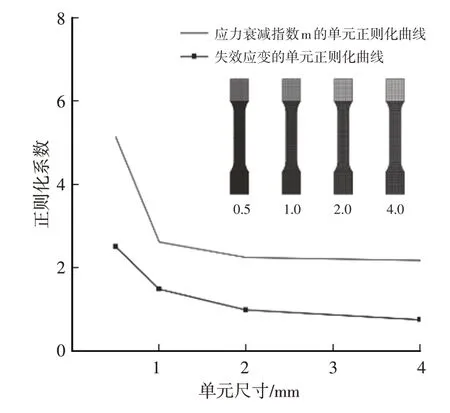

有限元数值模拟中,材料达到局部失稳阶段(如颈缩)后,相同材料失效应变下,不同网格尺寸失效结果不同。文中基于单轴拉伸试验,对失效进行网格尺寸正则化处理。单轴拉伸尺寸分别为0.5 mm、1 mm、2 mm、4 mm。

通过参数反求,得到失效应变的正则化曲线,及应力衰减指数m正则化曲线(图8)。

图8 6082材料的网格尺寸正则化曲线

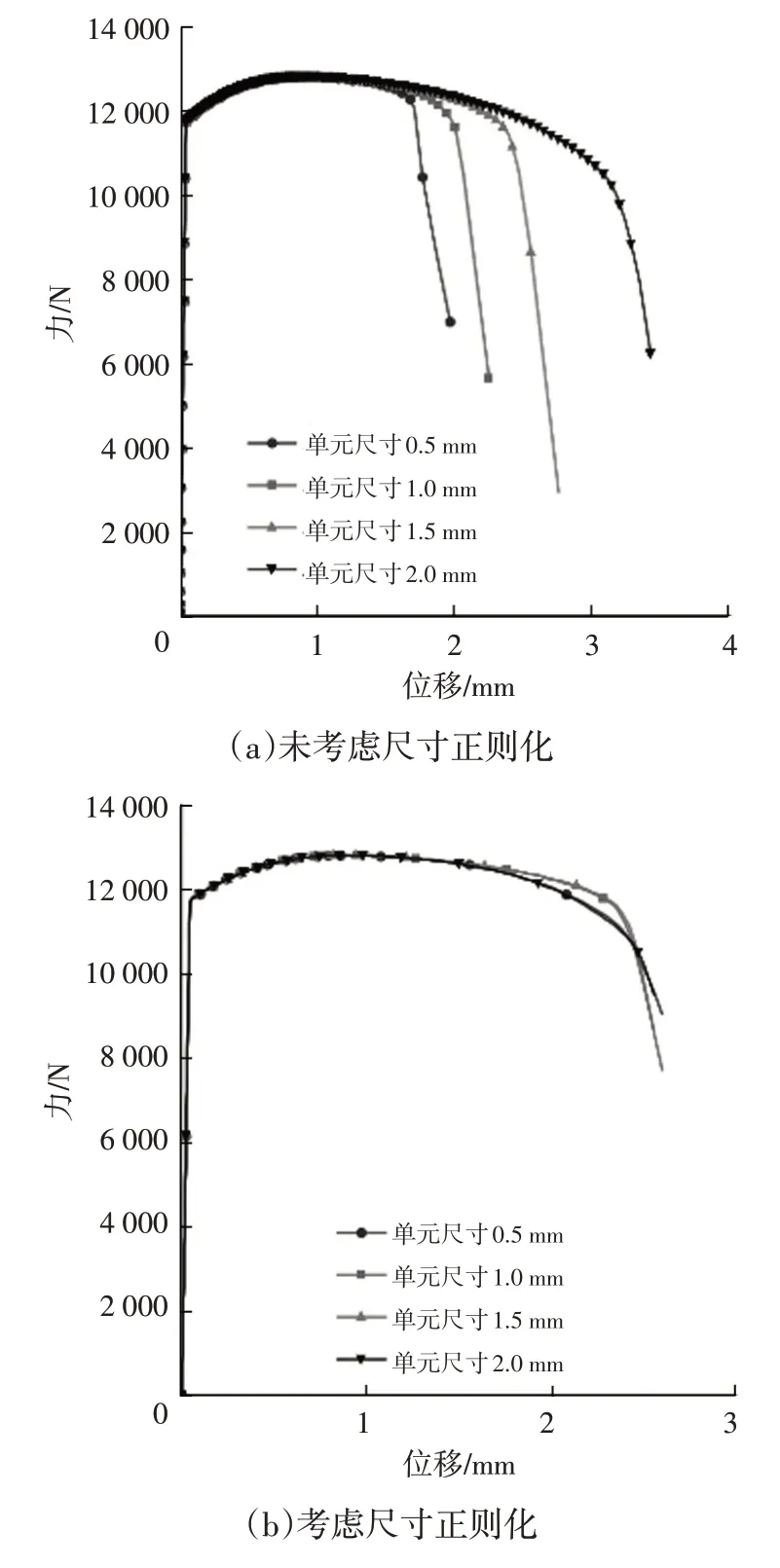

网格尺寸正则化对6082 材料单轴拉伸的影响对比,如图9 所示。

图9 网格尺寸正则化对6082材料单轴拉伸的影响

由图9a 可知,未考虑网格尺寸正则化,单轴拉伸失效表现了的尺寸效应,小尺寸单元失效较早,大尺寸单元失效较晚。由图9b 可知,考虑正则化曲线后,6082 单轴拉伸,不同网格尺寸表现一致的失效现象。此外,铝合金材料失效开发也应关注其硬化曲线的应变率强化效应以及失效应变的应变率增强效应[13]。

4 6082铝合金防撞梁三点弯曲试验验证

4.1 防撞梁三点弯曲试验

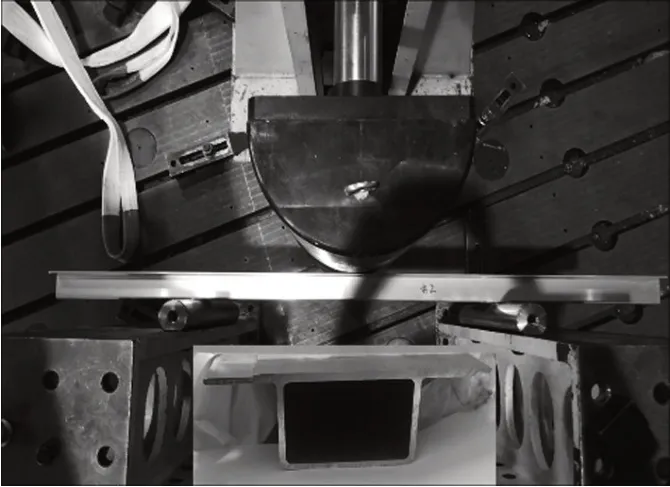

为证实6082 材料失效参数的合理性,设计6082 防撞梁三点弯曲挤压试验验证。如图10 所示,采用6082 铝合金型材直梁进行三点弯曲测试。

图10 6082防撞梁三点弯曲示意

图10 中,压头直径305 mm,压头加载速度为0.15 mm/s,支辊直径50 mm,支辊跨距600 mm。防撞梁截面为“口”字型截面,见图10。试验压头下压至直梁失效停止。

4.2 防撞梁三点弯曲对标

图11 展示了口字型防撞梁三点弯曲试验和仿真失效位置对比。6082 防撞梁三点弯曲试验,图11a 断裂失效位置为防撞梁非挤压侧的中间位置,仿真模型中网格单元失效图11b 位置与试验位置一致。

图11 6082防撞梁三点弯曲失效位置对比

图12 展示了6082 口字型防撞梁三点弯曲仿真和试验的力-位移曲线对比。

图12 6082防撞梁三点弯曲力-位移曲线对比

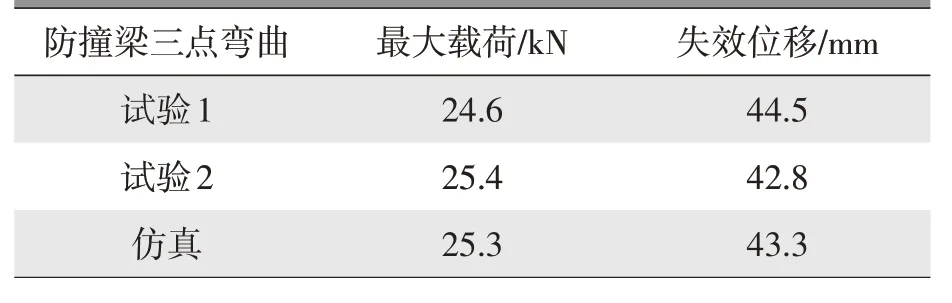

从图12 可知,仿真和试验力-位移曲线,一致性较高。对应于图12,6082 防撞梁三点弯曲最大载荷和断裂位移对比见表3。

表3 6082防撞梁三点弯曲最大载荷和失效位移

由表3 可得到,仿真和试验误差小于3.0%。由图11、图12 和表3 可知,失效位置和失效位移,6082 防撞梁三点弯曲仿真和试验均吻合。据此,车用6082 的Gissmo 失效参数合理预测了防撞梁三点弯曲试验,进而证实开发方法的合理性。

5 结论

a.以车用6082 铝合金型材为研究对象,通过仿真+试验的参数反求法获得了较完备的Gissmo失效参数,为后续相关铝合金材料的在车辆安全开发应用提供一些参考。

b.设计6082 铝合金型材直梁的三点弯曲试验,验证车用6082 铝合金Gissmo 参数的合理性,也验证数值参数反求金属失效模型方法具有合理性。