基于Tecnomatix的数字化孪生工厂搭建及工艺验证

2024-02-23陈志毅李少华姚亮黎佳瑞赵智宇

陈志毅 李少华 姚亮 黎佳瑞 赵智宇

(重庆长安汽车股份有限公司,重庆400000)

1 前言

随着工业4.0 智慧工厂、中国制造2025 的提出,汽车制造业正面临着翻天覆地的变化。汽车主机厂应根据市场需求做出快速响应,推出新的车型。因此,有效缩短新车型的生产准备周期是提高企业竞争力的必要手段[1]。

数字化工厂是指通过建立现代数字制造体系、网络化配置实现整个制造流程的全面数字化管理。数字化工厂建设需要把现代管理理论、智能生产理论、通信技术、大数据技术、数字孪生技术等深度融为一体,全面整合车间生产设备、生产运行控制系统、产品设计开发系统等各种信息系统,形成由产品设计、生产规划与生产执行所构成的新型生产组织方式[2]。

Tecnomatix 软件是西门子公司提供的一套综合性的数字化制造解决方案平台,其中Process De⁃signer(PD)和Process Simulation(PS)是Tecnomatix系统中的基础功能模块。PD 的主要功能是数据管理与工艺规划;PS 的主要功能是实现仿真验证与离线编程。基于PD 和PS,可以实现与现实工厂相对应的,在3D 模拟环境下的数字化孪生工厂的搭建。在数字化工厂中,可以实现工艺与产品数据的相互关联、焊装生产线的布局与优化、工艺可达性的验证和模拟、机器人及设备个体运动与联动制作、机器人离线程序导出、以及机器人和PLC 信号虚拟调试联动。在虚拟环境中实现生产线生产的全部过程,极大地降低了生产线的规划、装配、和调试周期,加速了新车型的上市进度。

2 数字化孪生工厂的系统结构

数字化工厂是企业信息化、数字化、网络化的总称[3],是传统制造型企业发展的新阶段。数字化工厂是指以资源、操作和产品为核心,将数字化的产品设计数据,在现有实际制造系统的所映射的虚拟现实环境中,对产品生产过程进行计算机仿真和优化的虚拟制造方式。通过数字化手段,为产品设计和工艺制造搭建起了新的桥梁。

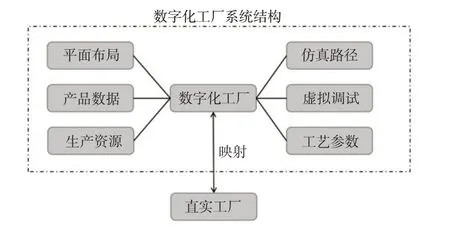

通过生产线组成要素(设备、夹具、线槽水汽等管路、产品数据、工艺参数)在Tecnomatix 内1:1集成,利用建模技术对真实工厂的制造资源和产品工艺进行软件内的空间布局,在计算机内模拟真实的生产制造情况,建立真实工厂的虚拟映射(图1)。

图1 数字化工厂系统结构

3 数字化工厂的搭建及工艺验证流程

数字化规划流程见图2,首先利用CAD 等平面布局软件进行初版的平面布局图绘制,随后将生产资源(设备,工装,产品等)数模导入PD 软件中,根据平面布局图进行生产线预搭建以及运动机构定义,使虚拟工厂环境更加贴近真实环境;在PS 中进行产品工艺验证,在验证过程中逐步更新及优化布局方案,最终进行机器人路径制作、PLC 虚拟调试并输出离线程序。

图2 数字化工厂规划及工艺验证流程

数字化规划流程的优势在于,利用PD 和PS 实现了工艺平面图、3D 数模、焊点胶条等连接工艺信息,工艺参数等信息的资源整合,通过PD 3D 布局和PS 模拟仿真验证,反馈工艺布局进行不断优化,提前模拟和测试制造过程,起到了规避问题点、提高工艺利用率、降低成本、缩短产品上市时间的效果。针对数字化工厂的搭建和验证的每一个步骤分别做详细讲解。

3.1 生产线布局和数字化建模

在PD 软件中,生产线的搭建需要基于平面图和3D 数据,以3D 设计软件CATIA 的part 数据和2D 平面设计软件CAD 的dwg 文件为例来进行讲解。

在第一次导入数据时需要优先导出cust 文件,也称为客户化文件,每个主机厂的cust 文件可能有所不同。cust 文件中对每种数据类型设置有单独的图标和分类。

将2D 和3D 数据导入PD 进行布局需要通过crossmanager 数据转换软件,将平面图的dwg 文件和3D 的part 文件统一转换成cojt 文件。通过Cre⁃ate Engineering Libraries 命令将cojt 文件导入PD 中进行3D 虚拟工厂的搭建(图3)。

图3 虚拟工厂

为了有效地整理和控制数据,可以制定相关结构树的标准结构。以国内某大型主机厂的层级结构为例(图4),将每种数据放置在对应的层级和后台中,数据整合清晰明了。

图4 国内某主机厂的PD标准层级结构

搭建完成的数字化工厂和实际工厂的状态完全一致,既可以指导现场安装,也可以通过模拟生产状态,规避产品,以及制造过程中的问题。如图5 所示为某数字化孪生工厂与现实工厂对比示意。

图5 数字化工厂和真实工厂的对比

3.2 运动机构的定义

在PS 软件中,为了使数字化工厂尽可能和真实工厂保持一致,需要对工装,焊钳进行运动机构进行定义,以保证和现场实际运动状态吻合。

以图6 中抓具为例,利用PS 中的Set Modeling使工装进入可编辑模式,之后用Kinematic Device命令进入机构定义界面。在机构定义界面中,可以根据运动类型的不同,定义旋转机构或是横移机构,在将工装的每个部件都定位完成后,通过Pose Editor 命令(图7)将定义好的部件设置整体运动顺序,以保证与现场设备动作状态一致。其他设备的定义思路与工装一致。每一个有着完善定义的设备单元组成了和现场状态完全一致的数字化孪生工厂。

3.3 工艺验证分析

数字化工厂搭建完成的最终目的是为了在虚拟工厂中模拟生产过程,从而起到完善产品,优化方案布局,降低成本的效果,因此工艺验证分析是数字化工厂规划工作中最重要的一环。

为了实现数字化工厂的工艺验证和生产制造过程模拟,在进行生产线的初版布局后,需要导入产品和工艺信息,并将产品和工艺信息相互关联用以支撑验证。

在PS 中使用Automatic Part Assignment 命令,使产品和焊点等工艺信息相关联(图8),随后将零件投影至需要验证的夹具上。随后即可验证机器人可达性并制作路径。

图8 运用Automatic Part Assignment关联零件与焊点

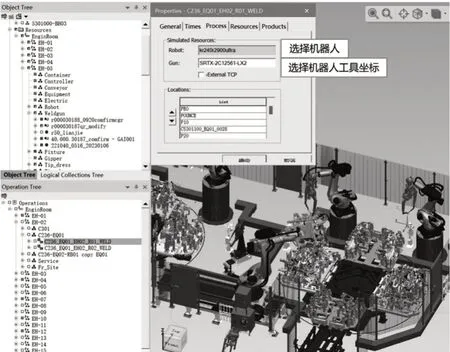

对应的焊接操作路径的属性中可以设置与其相关相关联的机器人以及工具坐标(图9)。在设置好后,即可在路径中进行工装干涉性,焊点焊接,机器人抓放件等过程的模拟。

图9 设置路径相关联的机器人和工具坐标

在验证过程中需要注意以下4 点内容。

a.一般在验证可达性的时候,各轴需要保留10°以上的余量,以防止后期在安装阶段导致机器人不可达。

b.机器人在验证干涉性时,机器人和工装最少要保留10 mm 以上的余量,和产品数据至少要保证3 mm 以上的余量,以防止加工误差以及生产时零件变形造成的干涉。

c.机器人的动作路径应尽量避免和其他机器人的动作过程中有重叠部分,也就是所谓的避免“干涉区”。如果干涉区无法回避,应尽量通过前后工作顺序错开一起工作的时间,减少对生产线节拍造成影响。同时,机器人在原点时,不可以和任何其他路径有干涉区。

d.在任何仿真过程中,都应该有意识地简化路径,以起到降低机器人节拍,提高生产线效率的作用。

3.4 机器人离线程序的输出和虚拟调试

在数字化工厂的规划过程中,在完成工艺验证以及路径的制作后,可以在PS 中进行机器人和PLC 的虚拟调试和机器人离线程序的导出。

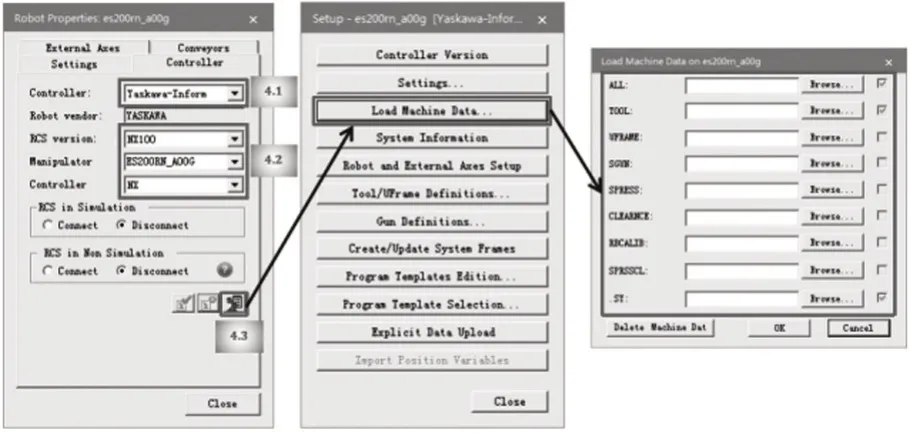

机器人离线程序的导出需要基于Tecnomatix软件中的OLP 程序模块和RCS(机器人控制器文件),以MOTOMAN 机器人为例,在机器人属性中按图10 中连接配置机器人控制器文件,需要链接的文件定义如图11。在配置好机器人控制器文件后,在对应的路径上右键,使用Download to Robot命令即可导出机器人离线程序。

图10 机器人控制器配置路径

图11 MOTOMAN机器人控制器中各配置文件含义

同时,在PS 中运用Control 模块可以实现和西门子博途软件的相互关联,在数字化工厂中实现虚拟的PLC 信号联动,和机器人离线程序相配合可以降低现场调试时间30%~40%,极大地提升了调试工作效率。

4 结论

a.针对于汽车焊装线设备工装数据量大、现场更改多的情况,通过PD 将工厂相关数模导入,并将工艺信息和数模相关联,以将现实工厂和虚拟工厂的数据统一的形式,在前期进行干涉性及可达性的验证。将产品问题,制造问题发现在前期,降低现场的更改量,提高工艺规划及机械设计质量。

b.利用Tecnomatix 软件中的OLP 程序模块准确模拟机器人工作时间,并导出机器人离线辅助现场调试,可以在前期有效控制生产节拍,大幅度提高现场调试效率,提前了新车型的投产上市时间。