多步法原位制备TiB2颗粒增强点焊电极用铜基复合材料及其应用

2024-02-23曾匀姝骆宏宇罗平董仕节

曾匀姝 骆宏宇 罗平 董仕节,3

(1.湖北省隆中实验室,襄阳441000; 2.湖北工业大学,武汉430068; 3.武汉轻工大学,武汉430023)

1 前言

电阻点焊是目前主要的车身生产方式。据统计,点焊一点的成本是5 美分,生产一辆客车要焊3 000 点,成本是150 美元,其成本的1/2~3/4 出自点焊电极的使用和损耗上。在轿车车身装配线上一辆轿车需要焊接7 000~12 000 点[1]。点焊过程中,点焊电极要反复承受机械力和热的作用,不可避免会发生塑性变形。而电极硬度低和耐磨性差会导致塑性变形严重,电极塑性变形的直接结果会导致焊接过程中电流密度降低,进而使焊接过程中产生的焦耳热减少,最终影响焊点质量。如果采取措施提高电极的硬度和耐磨性能,就能减弱电极的塑性变形性,从而延长电极的使用寿命。

常用于提高点焊电极寿命的方法主要有点焊电极表面改性[2-4]、点焊电极基体强化[5-6]、高强高导性能铜基复合材料开发等。其中高性能铜基复合材料开发由于基体的综合性能较好,在提高点焊电极寿命方面具有较大的挖掘潜力。郑立好等[7]针对传统铝合金电阻点焊电极易点蚀,导致生产效率低下以及焊点质量不稳定等问题,开发了一种由碲铬铜合金制备的电阻点焊电极,通过对比研究发现碲铬铜合金电极相较于传统铬锆铜合金电极具有更长的电极寿命。周清泉等[8]向Cu-0.8Cr-0.15Zr 合金添加少量Co、Si、Y 元素后,Cu-0.8Cr-0.15Zr 合金硬度值提高22~35 HV,导电率下降19%~21%IACS。刘建彬等[9]设计了5 种不同成分的Cu-Ni-Si-Cr-Zr 合金,制备的合金均具有着好的抗高温软化性能。

通常使用弥散强化的方法来增强铜基复合材料的硬度和耐磨性。但是弥散强化方法存在增强相与基体合金之间润湿性差的缺点,增大了复合材料产生内裂纹的机率,从而影响复合材料的硬度和耐磨性;而且,弥散相与基体合金在一起球磨的过程中容易产生杂质相,同样会影响复合材料的硬度和耐磨性。

因此通过多步法原位合成TiB2增强的铜基复合材料,并探讨制备工艺、成分对材料的性能的影响规律。

2 试验材料与方法

TiB2增强铜基复合材料采用机械合金化及烧结工艺制备。主要原料为Cu 粉、Ti 粉和B 粉(均为分析纯,Ti 和B 原子数比为1:2),铜基复合材料中(Ti+B)3 种原料质量分数分别为0.5%、1%和2%。多步法制备TiB2增强铜基复合材料过程如下,第一步将钛粉和硼粉进行球磨,得到TiB2前驱体;第二步在前驱体表面镀镍,得到镍包覆的TiB2前驱体;第三步将镍包覆的TiB2前驱体与纯铜粉进行湿法球磨5 h 后,得到混合粉末;混合后的粉料经充分干燥后在500 MPa 压力下成形为直径和高度均为40 mm 的圆棒,随后通过机加工将圆棒加工成如图1 所示形状电极帽,此工艺条件获得的试样记为Ax(A 表示工艺多步法,x表示Ti 和B 换算为TiB2后电极材料中所占的质量百分比)。为了对比,直接将TiB2粉末与铜粉通过湿法球磨方式进行混合,并加工成图1 所示尺寸点焊电极,此工艺获得的试样记为Bx(B 表示工艺一步法,x表示电极材料中TiB2的质量百分数)。点焊电极寿命测试试验使用厚度为0.7 mm 的双面热镀锌钢板,表面镀锌层的厚度为10 μm。钢板的屈服强度为198 MPa,延伸率为38%,采用型号为YR-350SA2HGE 单相交流电阻点焊机进行电极帽寿命测试,执行标准为SAE-AMS-W-6858A《Welding, Resistance:Spot and Seam》[10]。

图1 点焊电极帽剖面图

材料制备过程中物相变化采用Bruker D8 Ad⁃vance X 射线衍射仪(XRD)进行分析(Cu 靶、扫描角度(2θ):20°~90°、扫描速度4°/min、扫描电压40 kV、电流40 mA)。材料微观形貌采用Nova NanoSem 450 型场发射扫描电镜(SEM)以及光学显微镜(OM)进行表征,硬度使用HVS-1000 型硬度计进行测量,加载载荷为0.5 N,保持时间20 s。

3 结果与讨论

3.1 不同制备工艺点焊电极寿命测试结果

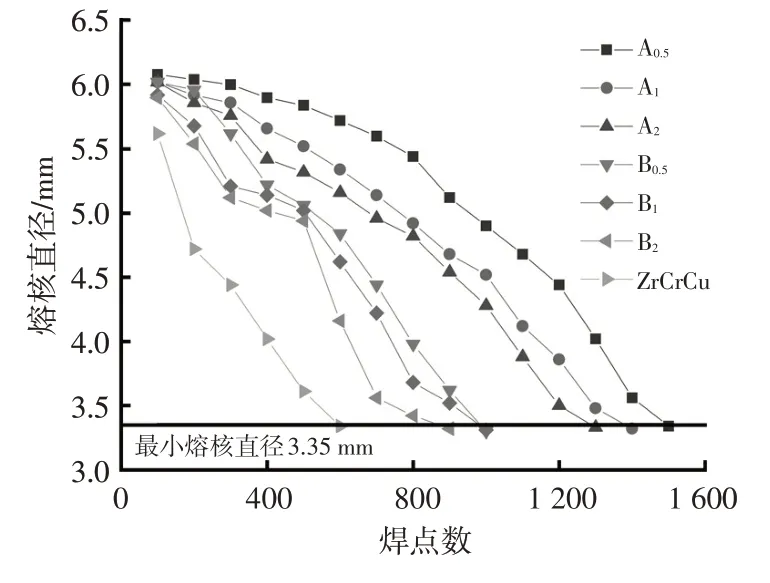

图2 揭示了不同加工工艺及成分电极帽寿命,从图2 可以发现编号为A0.5电极帽寿命最长,达到了1 500 个焊点,大约是普通ZrCrCu 材料电极帽寿命的2.5 倍,且采用A 工艺获得的电极帽其寿命都有一定程度提高。B 工艺所加工的电极帽,其寿命虽都有提高,但提高幅度并不明显,只提高大约0.6 倍。

图2 不同加工工艺及成分电极帽寿命

3.2 实验结果分析

表1 揭示了不同成分及加工工艺电极帽显微硬度的测试结果。

表1 不同加工工艺及成分电极帽显微硬度

不同试样硬度测试结果显示,A0.5具有最高的显微硬度,这意味着在相同压力作用下C0.5试样产生的塑性变形最小。因此,A0.5电极帽在点焊过程中其端面的塑性变形必然会最小,这将保证通过A0.5电极帽端面的电流密度最大,进而保证了点焊过程中的热输入,最终获得了最长的使用寿命。

A0.5与B0.5试样成分完全相同,但材料硬度及寿命相差甚远。为了分析二者性能差距较大的原因,对A0.5和B0.5进行金相分析。采用多步法和一步法合成的复合材料金相结果如图3 所示,图3a 为多步法合成复合材料金相结果,图3b 为一步法合成复合材料金相结果。通过对比图3a、b 可以发现,一步法合成的复合材料存在明显的富集区。

图3 铜基复合材料材料金相结果

图4 揭示了A0.5与B0.5试样SEM 图及Ti 元素的面扫描结果,两种材料的SEM 与金相结果相似,即A0.5试样的元素分布相对均匀(图4a、4b),而B0.5试样的SEM 存在颜色相差明显的区域(图4c),能谱测试结果显示图4c 中的深色区域主要是Ti 元素(图4d),说明这个区域出现了TiB2的富集。

图4 铜基复合材料SEM及EDS

通过对A0.5与B0.5试样的金相、SEM 以及主要元素的面扫描结果分析发现,采用一步法工艺获得的复合材料,会出现增强相在基体中富集的情况。这样的分布使得材料硬度得不到明显提高,进而制约了该材料用作点焊电极材料时的使用寿命。而增强相的添加量对材料性能也有一定的影响,从图2 中可以发现,并不是增强相含量越高,该材料所制备的点焊电极帽寿命越长。无论是多步法还是一步法工艺获得的铜基复合材料,其点焊电极寿命与增强相的含量之间都呈反比,即随着增强相的增加点焊电极寿命不增反降。出现这样结果的主要原因,可能是增强相的性能,TiB2虽然具有良好的导电性,但是相对于铜基体而言导电性要相差很多,因此过多的加入量会影响铜基复合材料的导电性,进而使得其所加工点焊电极寿命降低。

A 工艺与B 工艺不同之处在于,后者增强相选择的是已合成的TiB2,而前者是先将Ti 与B 粉进行球磨获得TiB2中间相(图5),再将TiB2中间相与Cu粉采用湿法球磨混合,随后压制烧结获得。A 工艺中增强相TiB2是在铜基复合材料烧结过程中原位获得,因此其性能相较于直接添加TiB2这种方法更好。

图5 Ti、B混合粉末球磨不同时间的物相变化

4 结束语

多步法原位制备TiB2增强铜基复合材料用于电阻点焊,能有效提高点焊电极寿命,其中当增强相含量为0.5%时制备的点焊电极具有最高的使用寿命,达到1500 个焊点,是普通ZrCrCu 点焊电极帽寿命的2.6 倍。采用一步法制备TiB2增强铜基复合材料会出现增强相富集的情况,增强相富集会导致材料性能明显下降。采用多步法所获得的TiB2增强铜基复合材料,增强相呈弥散均匀分布。多步法原位制备TiB2增强铜基复合材料中的增强相通过原位获得,相较于直接添加更有利于材料性能的提升。