车辆排气管法兰焊接变形的分析及优化

2024-02-23秦星王璞张归圣

秦星 王璞 张归圣

(万向通达股份公司,十堰442000)

1 前言

法兰是车辆排气系统中重要的密封连接件,而车辆排气系统是汽车中内部环境变化最大、最复杂的部件,需要承受-20~850 ℃以上温差导致的变形、高温高速废气的高频振动及废气的化学腐蚀。因此排气系统使用的法兰必须具备连接的可靠性、高强度、耐腐蚀等特点。虽然法兰的加工工艺保证了单个法兰零件的性能,但在排气系统的制造过程中,法兰与排气管焊接时会产生一定的变形,导致焊接后的法兰平面需要再加工来保证原本的平面度要求。如果法兰的焊接变形较大,可能会使其无法矫正或再加工后极大影响强度,直接导致废品产生。因此法兰焊接后,必须保证其各项性能依然满足排气系统的性能要求。

排气系统的法兰焊接变形是当排气管与法兰焊接过程结束后法兰的残余变形,是由于焊缝和法兰的近缝区在焊接过程中产生压缩塑性变形而产生的。在法兰自由状态下进行焊接时,压缩塑性变形区域越大,焊接变形也越大。能够减小压缩塑性变形区的工艺措施,就能有效地预防和减小法兰的焊接变形。

高温停留时间、冷却速度、热循环参数均会对焊件的组织状态、力学性能、冷裂纹产生重要影响。因此对焊接温度场的准确计算是焊接冶金分析、残余应力和变形计算及焊接质量控制的前提条件。通过选取移动高斯热源的有限元分析验证能够简单高效地减少法兰在焊接时产生的残余变形的优化方案。

2 法兰焊接模型的确立

2.1 高斯移动热源模型

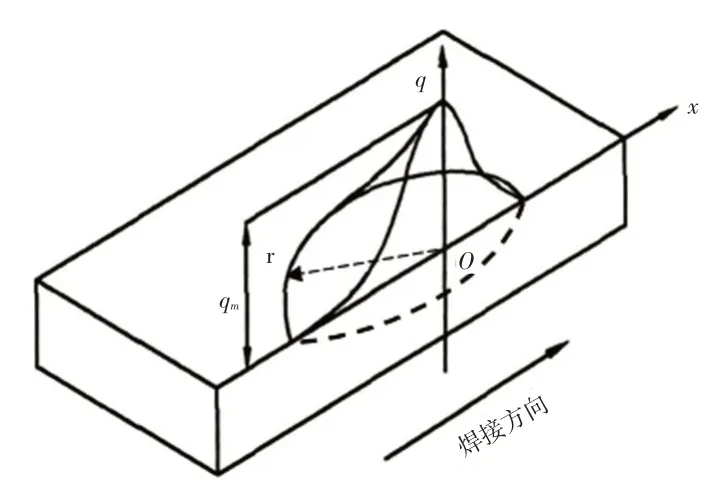

高斯热源是一种表面点热源,热量是从中心点向四周扩散,呈现球状热量,对应平面就是圆环热源。高斯表面热源分布假设焊接热源具有对称分布的特点,因此适合用来模拟低速焊接的过程。移动焊接热源在焊接时,焊件的温度随时间和位置的变化波动剧烈,形成了一个梯度很大且不均匀的温度场,此温度场为非线性的瞬态传热形成,因此选取和建立较为精准的热源模型也是考察焊接变形的关键之一。

排气管与法兰焊接焊缝的熔宽较大、熔深较小、熔池浅,因此可以选取高斯表面热源模型模拟,其热源热流的功率密度方程如下:

式中:q(r)为热源半径r处的表面热流密度,qmax为热源中心处最大热流密度,C为热流集中系数,r为焊件上任意点至电弧加热斑点中心的距离。例如,某一点的热流密度为qmax的5%时,该点距离热源中的距离即为r0,因此,

可得C为:

对应最大热流值qmax为:

式中:P为热源的有效功率。

式中:η为焊接热效率,U为焊接电压,I为电弧电流。

综上,式(1)可写为:

如图1 所示,焊接电弧沿着x方向低速移动,由于电弧对法兰的热能传输下形成了熔池,其面积即为焊接时的加热斑点。

图1 高斯分布热源模型

对于电弧有效加热半径的选取,参考实际生产中内径为72 mm 排气管法兰焊接时焊缝宽度,经测量内径为72 mm 的排气管的法兰焊接的焊缝宽度基本控制在5~6 mm,而电弧的有效加热半径不会大于实际焊缝宽度的一半。因此可以设定电弧有效加热半径的最大值rmax= 3 mm。在使用温度场仿真分析时,可以通过仿真结果的温度和实际现场测量的焊接温度差值,来确定使用3 mm 作为电弧有效加热半径是否合理,如差异较大,需要适当调整仿真分析所选取的热源半径,使温度场分析的结果与实际测量的温度场尽量一致。

目前Workbench 中的瞬态热分析模块只能用于定义时间变化或空间变化的边界条件。定义一个在空间上和时间上都不同的载荷,则需要使用APDL 命令。使用移动高斯热源模型则使用下列方程:

式中:v为焊接热源的移动速度,τ为定义热源初始位置的时间因子,t为时间。

2.2 温度场的计算模型

设定模型中模拟的焊接电弧在焊件上沿红色虚线方向顺时针移动,如图2 所示。

图2 模型温度场计算模型

焊接初始温度即环境温度为28 ℃。需要考虑除焊接轨迹两侧表面外的其他面的对流和辐射散热,忽略气流及电弧吹气的影响,建立如下控制方程:

式中:为内部生成热,kx,ky,kz为导热系数,T为温度场的分布函数,c为材料的比热容,ρ为材料密度。

对流边界条件利用表面效应单元在ANSYS 通过SF 命令中的CONV 选项加载到相应的对流区域,边界条件为:

式中:h为对流换热系数,qc和qr分别为表面对流散热和辐射散热,Ta和Tb为热流附近的温度与模型的表面温度,σ和ε为玻尔兹曼常数与发射率,σ为5.67×10-8W·m-2·℃-4,ε为0.6。

GUI 操作如下:Main Menu>Solution>Define Loads>Apply>Thermal>Convection,选取焊接面为加载区域,并设置相关的参数。

2.3 排气管法兰焊接有限元模型的建立

建立有限元仿真模型,在不影响移动热源在焊件内部热传导的前提下,适当简化CAD 模型后,如图3 所示。

图3 CAD模型简化前后

删除法兰远端的管件,支架和金属软管等无需参与计算的部分,保留重点考察的热端法兰与管件焊接的部分。

2.4 边界条件

通过2 种约束方式来对比法兰焊接变形的情况,如图4 所示。

图4 2种约束条件下的模型

3 有限元仿真结果

3.1 有限元模型

将图4 的简化后的CAD 模型导入ANSYS Mechanical 建立排气管与法兰焊接的有限元模型,根据模型中焊件的几何形状、尺寸,使用六面体网格,并细化焊缝区域和近焊缝区的网格,远离焊缝区使用较大尺寸的网格来提高计算效率,如图5 所示。

图5 有限元网格模型

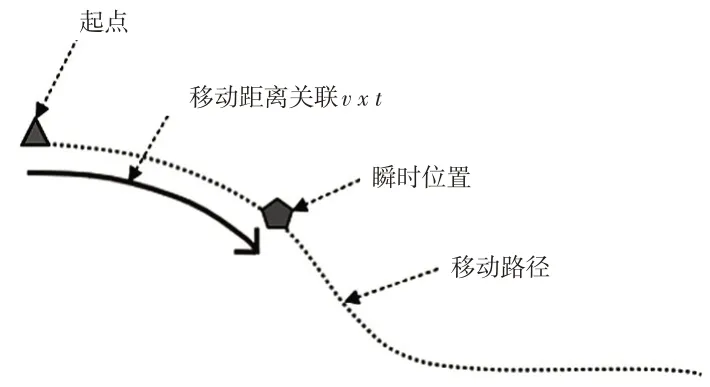

计算中采用了单元的激活设置来模拟移动热源及焊缝的形成过程。设定模型中移动热源施加的位置、路径、起点、作用时间,如图6 所示。

图6 ANSYS热源模拟形式

并结合实际法兰焊接情况在计算输入中设置热流源的速度v=3 mm/s,热源半径rmax=3 mm,焊接电压V=23 V, 焊接电流为I=180 A,需考虑表面换热,辐射和对流为主要换热方式。图7 为对流薄膜系数随温度变化情况。

图7 对流薄膜系数

3.2 温度场结果

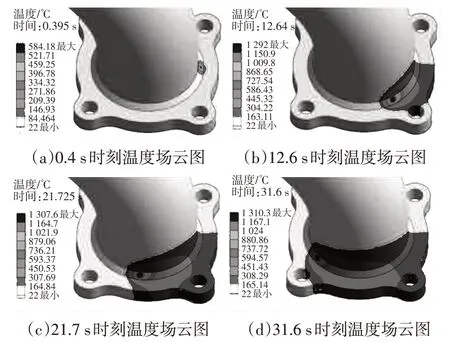

按初始设定的焊接热源半径r,焊接速度v,焊接电压U和焊接电流I的输入下,得到模型的温度场结果,如图8 所示。

图8 4个时刻下的温度场

图8 展示了焊接过程中0.4 s、12.6 s、21.7 s、31.6 s 时刻的温度分布。如图9 所示,在加热过程中,随着热源的移动,焊件各点的温度迅速升高,经过一段时间后形成一个准稳态的温度场;在随后的冷却过程中,由于受到后部熔池的再热作用,各位值的冷却速度互不相同,随时间变化,最终焊件上的温度逐渐趋于稳定,最终降至室温。

图9 温度场热源中心点温度变化

将此4 个时刻的温度最大值与实际焊接时的测量结果对比,结果如表1 所示。

表1 温度场仿真结果与实测结果对比

实测焊接温度,使用的是红外热成像仪的实时测量,其准确度和效率优于传统的热电偶测温方法。其可以在不影响焊接法兰温度场的情况下对熔池位置的温度快速和准确的测量。

仿真温度场结果与实测的温度的误差在3.1%~10%之间,其产生的主要原因如下:

a.手工焊接的速度无法均匀的保持在3 mm/s的状态;

b.仿真的材料高温属性1 000 ℃以采用外推法的影响;

c.使用红外摄像仪取点时刻与仿真的时刻会有一定的偏差。

将求解得到的温度场结果作为输入分别耦合到确定的2 种不同约束的模型中进行瞬态的结构力学分析。

3.3 焊接应力/应变结果

实际法兰焊接过程中,对法兰的不均匀加热,会产生焊接应力和变形。焊接时焊缝和近缝区的金属处于高温状态,焊接后,金属冷却沿着焊缝产生纵向收缩时,会受到焊件低温区域部分的阻碍,因此焊缝和近缝区纵向受拉应力,远离焊缝区受压应力,于是整个法兰纵向和横向尺寸均会有一定的收缩率。焊接过程中,如果焊件可以自由地伸缩,则焊接后的变形较大而焊接应力较小;反之,焊件较厚或刚度很强,自由伸缩率有限,则焊接后焊件的变形较小,但焊接应力较大。

通过ANSYS 瞬态结构模块求解得到焊接后的应力及应变结果,如图10 所示。

图10 焊接后的应力应变结果

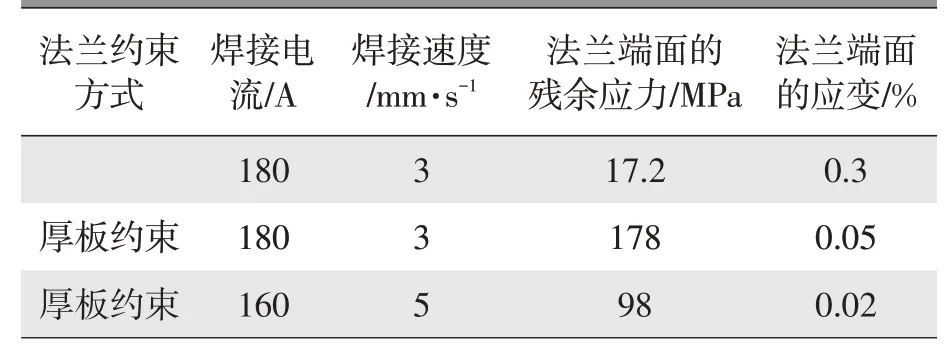

通过图10 可以得出,在法兰端无任何约束的情况下,焊接后法兰连接断面的残余应力最大值为17.2 MPa,应变最大值为0.3%。而厚板约束法兰的情况下,焊接后法兰的残余应力最大值主要集中在法兰的4 个螺栓孔内侧,法兰连接端面上的残余应力最大值在178 MPa,应变最大为0.05%。

由此判断,排气管法兰焊接时,使用厚板约束法兰这种刚性约束的焊接方式,可以有效地降低法兰连接面上的残余变形,降低法兰密封性差的风险。但要注意,以此种方式法兰焊接,去除约束后残余应力释放导致的变形。对仿真结果分析,根据其残余应力最大值与弹性极限的差值,判断是否需要调整焊接参数来降低焊接后法兰上的残余应力。

4 焊接热源参数调整

4.1 模型方案的确定

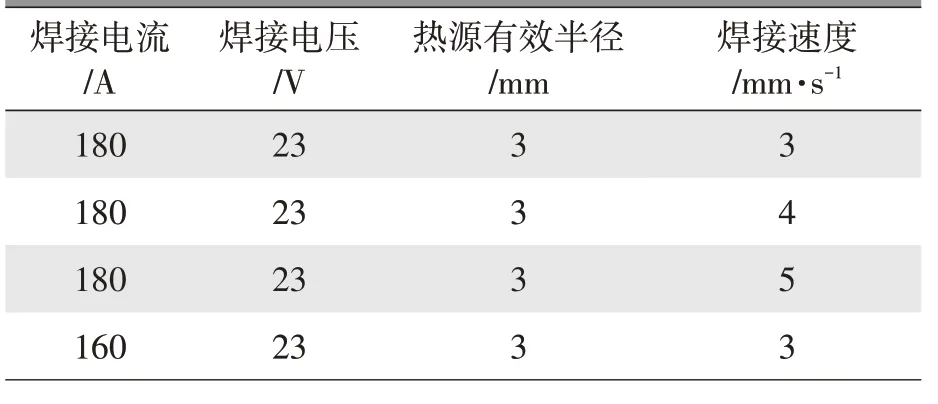

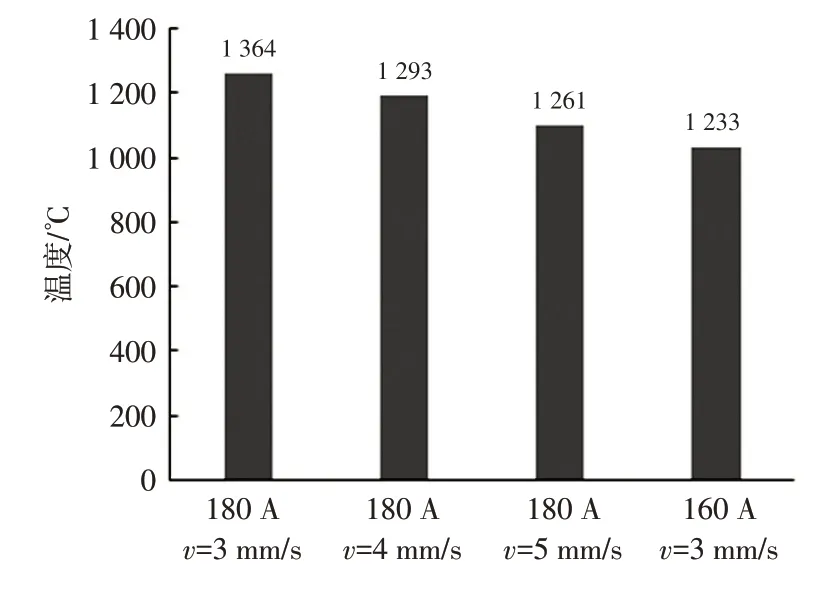

按选定厚板固定法兰的焊接方案,调整模拟焊接热源的电流和焊接速度。为保证产品对焊缝宽度要求,对焊接电压和热源有效半径不做变动。具体验证对比方案的焊接参数如表2 所示。

表2 热源参数调整方案

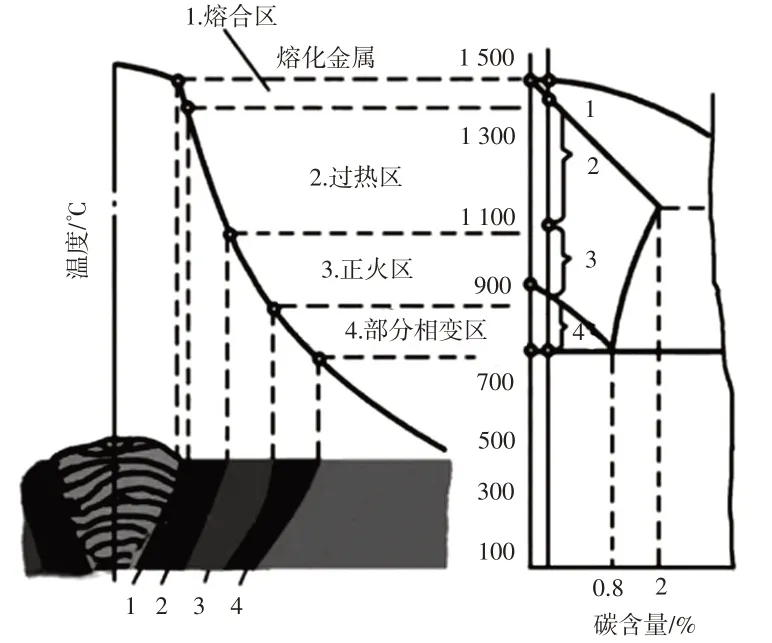

焊接时,热影响区各点的最高温度不同,因此其组织变化也不同,焊接接头处各区域的最高加热温度和碳钢相图,如图11 所示。

图11 焊缝热影响区组织变化示意

焊接热影响区是影响焊接接头性能的关键部位,焊件失效的部位往往不是发生在焊缝区域,而是热影响区。因此在调整焊接参数后必须仔细分析热源中心附近温度场的状态变化,降低对焊缝热影响区的影响。

4.2 温度场结果对比分析

4 种方案的温度场最高温度对比如图12 所示。

图12 4种热源方案的最高温度

实际焊接工艺中,在焊接电流和焊接电弧电压一定的情况下,焊接速度增加时,焊缝的熔深,熔宽和余高均会减小。如果速度过快,容易出现咬边和未熔合的现象,速度减小时,焊缝变宽,变形量增大,效率降低。焊接电流的大小调整主要根据使用的焊条直径来确定,焊接电流太小,焊接生产效率低,电弧也不稳定,焊接电流过大,会引起融化金属的飞溅,严重时可能烧穿焊件。

因此,要在合理范围内降低电流,适当加快焊接速度,才能有效地降低焊接时热源中心的温度,减少对焊接热影响区的影响,同时减少焊接时产生的残余应力和残余变形。

4.3 应力与应变结果的对比分析

选取焊接电流160 A,焊接电压23 V,热源的有效半径为3 mm,焊接速度5 mm/s 的移动热源分析得到结果如图13 所示。

图13 160 A,v=5 mm/s 应力与应变结果

厚板约束法兰的情况下,降低焊接电流,加快焊接速度后,法兰连接端面上的残余应力最大值在98 MPa,应变最大为0.02%。

4.4 终选的法兰焊接参数

通过以上的验证,对比主要3 种焊接方式与参数的结果,如表3 所示。

表3 主要3种方案的结果对比

因此,在排气管生产中,建议法兰焊接时采用厚板固定法兰,焊接电流160 A,电压23 V,焊接速度5 mm/s 的方式进行排气管与法兰的焊接。

5 结论

a.法兰焊接在手工电弧焊的实际热源特点和其形成焊缝特征使用高斯移动平面热源能够较好地模拟实际焊接的情况,并且模拟得到的熔池区域与实际焊缝熔合线相符。

b.法兰与排气管焊接时,建议使用法兰端平板约束的方式进行焊接。通过刚性约束增加法兰的整体刚度从而减小其焊接变形。但需要注意这种刚性约束带来的法兰焊接后的残余应力,如果热分析后,发现法兰残余应力值很大,我们需要在后续调整焊接热源参数时考虑到残余应力的消除。

c.在选定热源加热半径后,在合理范围内适当降低焊接的电流并增加焊接速度,可以降低焊接时的最高温度,降低法兰刚性约束产生的残余应力,最终有效减少法兰焊接后的残余变形,进一步保证法兰装配后的密封性。