基于机器视觉滑轨截面圆弧尺寸的测量方法*

2024-02-10吕庆海王中任周署明柯希林刘海生

吕庆海 王中任 周署明 柯希林 刘海生 颜 明

(①湖北文理学院机械工程学院,湖北 襄阳 441053;②智能制造与机器视觉襄阳市重点实验室,湖北 襄阳 441053;③襄阳寒桦精机有限公司,湖北 襄阳 441001)

滑轨作为汽车座椅重要的安全部件,起到固定、位姿调节等作用,滑轨端面尺寸直接影响滑轨运动的流畅度,故要保证滑轨端面尺寸的精度。滑轨成型可采用冲压成型方式,产品精度主要靠模具保证,但长期的冲压会造成模具的变形[1],使产品尺寸超差。当前在工业生产中通常需要人工利用检具对滑轨尺寸进行检测,受人员主观判断影响,产品的一致性较差且检测效率低。

检测技术是制造与加工的基础技术,是保证产品质量和加工精度的关键[2]。随着计算机技术不断地发展,机器视觉测量技术被广泛地应用[3],由于机器视觉是一种非接触式测量技术,具有稳定性高、测量速度快、测量精度高等特点,是近年来许多国内外学者研究的热点方向。陈怡然等[4]通过阈值分割与形态学做图像处理,用最小二乘法拟合圆弧测量圆形零件的尺寸。李执等[5]利用Ramer 算法实现图像轮廓的分割,利用卡尺的边缘点检测和Tukey算法实现对金属工件尺寸的测量。任永强等[6]利用双边滤波和形态学算法做图像处理,用Canny 算子提取边缘点,用RANSAC 算法实现对缸套直径尺寸的测量。马晓锋等[7]利用引导滤波去噪,用Canny算子提取曲轴螺纹孔边缘,最后用神经网络拟合螺纹孔实现曲轴螺纹孔的高精度检测。Li Y 等[8]等提出一种双非接触式传感器联合测量钢轨直线度的方法,实现钢轨直线度高精度、高效率的测量。Meng Y 等[9]采用激光三角测量法实现钢轨轮廓线尺寸的动态测量。Xiong Z H 等[10]建立一套视觉系统,实现小尺寸圆环内外圆的圆度、尺寸等测量。

针对滑轨端面圆弧尺寸测量问题,本文搭建了视觉检测平台,提出一种基于卡尺边缘点检测算法与Tukey 算法相结合的方法实现滑轨端面圆弧的测量,减少参与运算的数据量,保证测量精度的同时提高检测效率。

1 测量系统设计

为实现滑轨端面4 个圆弧半径的自动测量,设计一套视觉检测系统如图1 所示。相机选择大华生产的600 万分辨率,型号为A3600MG18 的面阵卷帘曝光相机。为增加检测精度,降低镜头畸变对测量结果的影响,选择工作距离为166±10 mm、放大倍率为0.166X 的远心镜头。为突显滑轨截面特征,采用直径为180 mm 低角度LED 环形光源。

图1 视觉检测系统

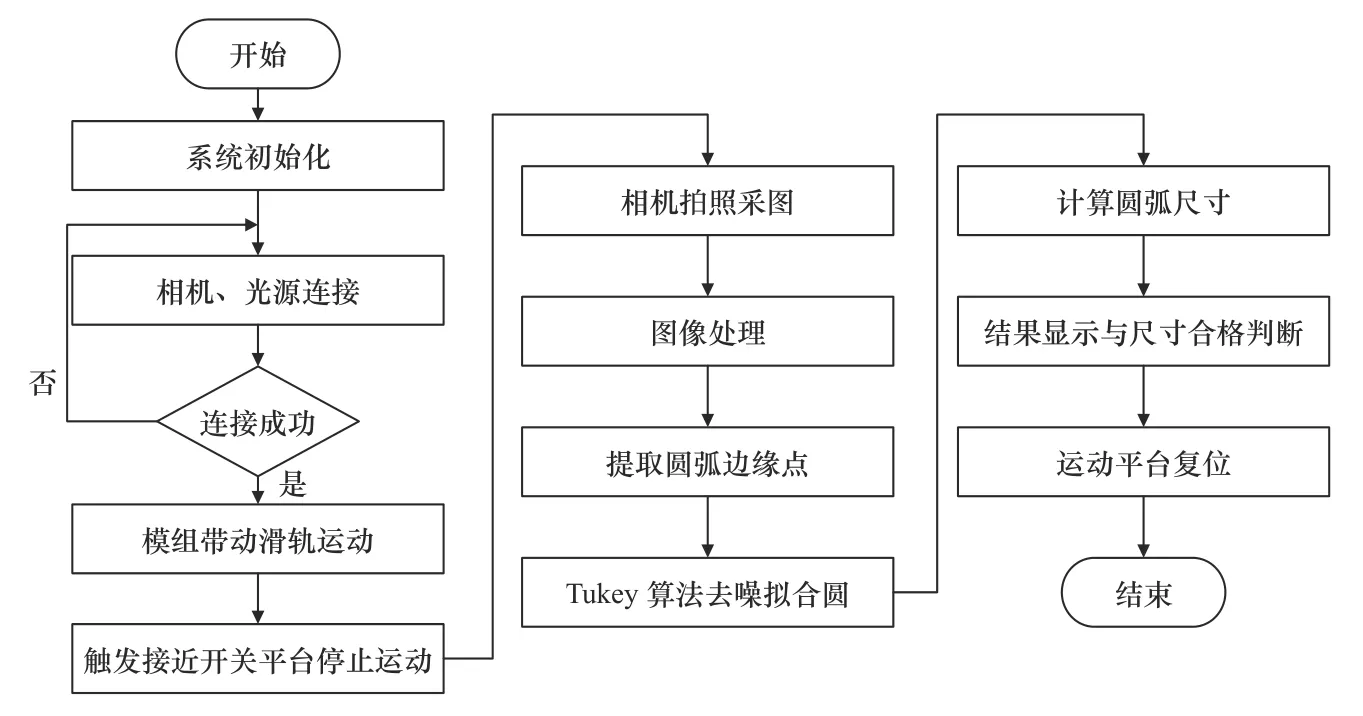

整套装置由PLC 主导,滑轨的载体为一套直线模组,PLC 控制步进电机驱动模组向左右移动,按运动控制器上的开始键,滑轨开始向左运动。当模组移动到光电开关位置,运动平台停止运动,相机开始拍摄滑轨端面。待相机拍照完成后,通过软件对获取的滑轨端面图片做图像处理,提取圆弧的边缘点,再对提取的边缘点进行去噪与圆弧的拟合。检测完成后直线模组载动滑轨移动到右边起始点位置。滑轨截面圆弧尺寸检测流程如图2 所示。

图2 圆弧尺寸检测侧流程图

通过该测量系统采集到的滑轨端面原始图像如图3 所示,图中箭头标注的Circle 1 至Circle 4 表示滑轨端面待测量的圆弧位置,需测量图中标注4 个位置圆弧的半径。

图3 系统采集滑轨截面图

2 图像预处理及边缘点提取

通过图像预处理,过滤掉图像中的干扰信息,保留有用的信息,为后续边缘信息的精准提取提供保障。在图像处理部分,本节先利用双边滤波和emphasize 算子对图像做去噪、增强处理,然后利用卡尺边缘检测算法提取边缘点。

2.1 双边滤波

双边滤波是一种保边非线性滤波算法,该滤波算法在平滑图像去除噪的同时可以保留图像的边缘信息,具有非迭代、运算简单等优点。其原理是将高斯权系数优化为图像亮度信息与高斯函数的乘积,利用优化后的高斯权系数同图像信息做卷积运算,通过这种运算方法实现图像的滤波和保边[11]。具体定义如下:

式中:p表示模板中心位置的像素点,s表示p的邻域,q表示邻域内的像素点,wp为归一化的参数,I(p)为滤波后的像素值,I为像素点的亮度,Gσs表示空间函数,Gσr表示亮度函数,两函数的具体定义见式(2)。

式中:(xp,yp)表示模板中心像素的坐标,(xq,yq)表示邻域像素的坐标,Ip表示其中表示模板中心像素值,Iq表示邻域像素值, σs表示空间标准差, σr表示亮度标准差。当 σs和 σr参数设定较大时,会使图像变得模糊消除纹理特征,失去保边的作用;当σs和 σr参数设定较小时,双边滤波的效果不明显,因此要根据不同的图像特征设定合适的参数,在对图像做平滑去噪的同时不损失边缘信息。根据设定的参数按照从式(2)到式(1)的计算顺序可以得出滤波后的像素值I(p)。

2.2 图像增强

在图像增强领域内,直方图均衡算法是最基本的图像增强算法,具有原理简单、实时性好且易于实现等优点,其缺点主要为灰度级个数减小导致局部细节丢失,算法未考虑图像边缘信息,不能用于细节的增强[12]。而经HALCON 算法库中的emphasize 算子处理的图像可以很好地突显出滑轨边缘特征。

经视觉系统采集的滑轨截面图有很多干扰信息,如图4 箭头标注,这些信息会影响圆弧边缘提取的精度。经双边滤波和emphasize 算子处理后的图像可以清晰地显示出滑轨端面圆弧的边缘信息,经过图像处理后的效果如图5 所示,与系统采集的原图相比,其中的干扰信息被滤除并保留了圆弧的边缘信息,为后续的圆弧边缘点精确提取提供保障。

图5 图像处理后的效果图

2.3 边缘点提取

边缘点的提取效果直接影响了系统的检测精度。为了提升检测效率和拟合后圆弧的精度,本文提出一种基于卡尺边缘检测算法的方法实现对滑轨截面圆弧边缘点的提取,通过卡尺边缘检测算法可以获取亚像素级的边缘点位置信息,检测精度高,其检测步骤如下:

(1)在圆弧轮廓上生成等距等大的测量矩形,按照矩形的生成顺序确定边缘点顺序。

(2)利用高斯滤波对目标边缘进行平滑处理。

(3)计算测量矩形内像素点的梯度幅度值。

(4)利用非极大值抑制算法确定最佳边缘点。

卡尺边缘检测算法的特点是可以根据需要自定义卡尺的数量和卡尺尺寸,边缘点的检测由卡尺工具所使用的测量矩形大小确定,测量精度由矩形卡尺数量确定。本次试验所使用的卡尺工具长、宽分别为60 和15,卡尺数量为20。在接近滑轨截面圆弧边缘位置绘制圆,在圆上按照确定方向等距生成20 个矩形测量卡尺,在测量卡尺内部计算每个像素的幅度值,通过非极大值抑制算法寻找的最优边缘点。边缘点最终的提取效果如图6 所示。

图6 边缘点提取效果

3 滑轨截面圆弧拟合

利用卡尺边缘检测算法可得到边缘点,需对提取的边缘点进行圆拟合。在平面拟合直线、圆等领域最常用的拟合方法为最小二乘法,由于其拟合原理是使样本点与拟合曲线函数的偏差平方和最小,使其对离群点比较敏感,对于样本中存在较大离群点时拟合结果偏差较大。

为了进一步提升拟合后圆弧的尺寸精度,需将卡尺边缘检测算法提取的边缘点进行优化,去除离群点对拟合结果的干扰,提出利用Tukey 的算法实现噪点的分离,可以降低离群点对结果的影响,提高圆弧的拟合精度与准确性。其检测原理是对样本点赋不同的权重 ωi,以直线为例,对于距离拟合的直线较近的样本点将其权重 ωi设为1,距离较大的样本点将权重设定ωi≪1,通过迭代计算样本点的权重值消除离群点。Tukey 权重函数如下:

式中: δ为点到直线的距离,τ为削波因数。当离群值较大(δ >τ)时,其权重为0即可消除离群点;当δ ≤τ时,各样本点的权重根据距离分配。削波因数可根据如下推导确定。

设样本点中所得距离满足高斯分布:

标准方差为

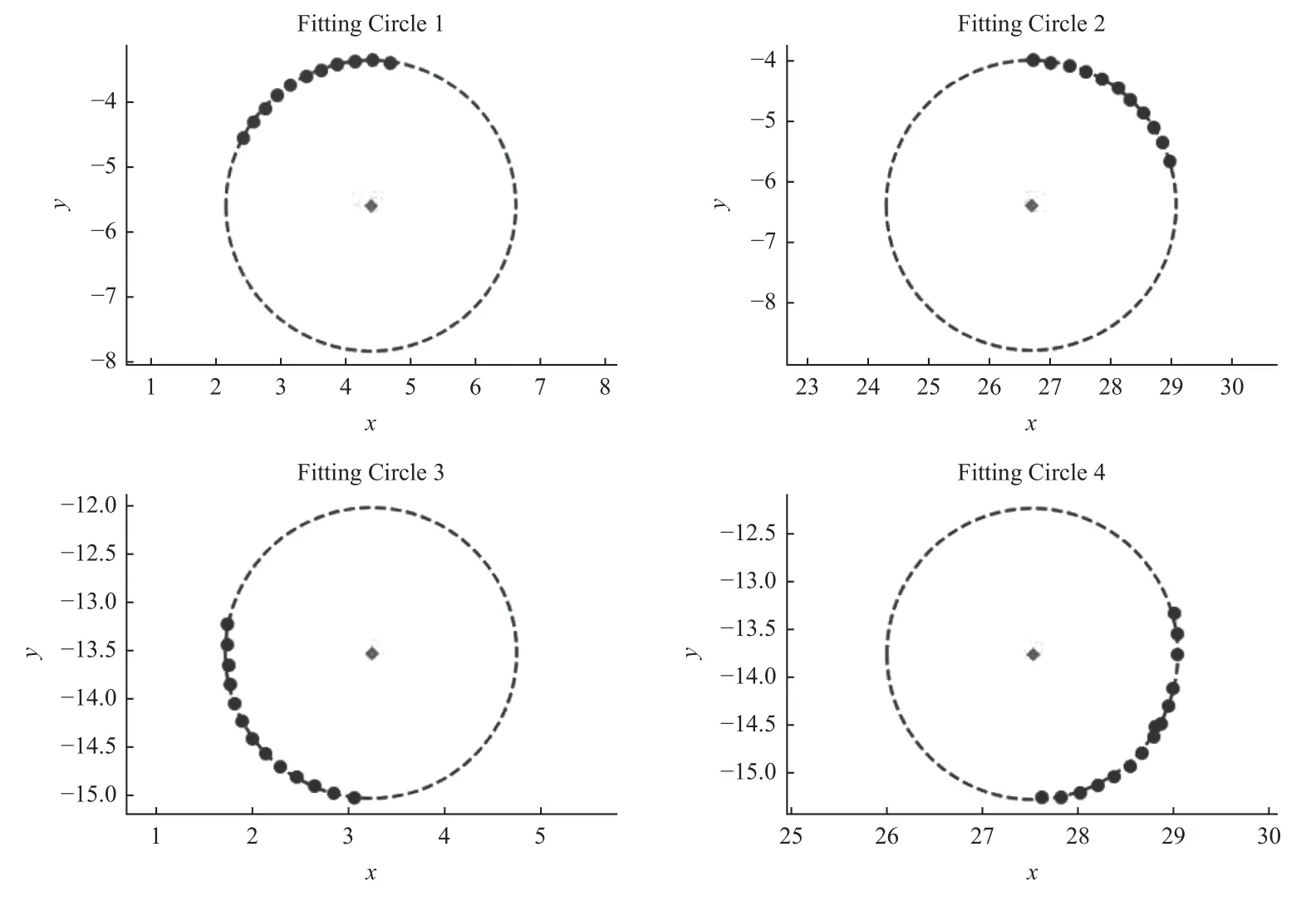

式中: µσ表示距离的期望值,削波因数通常取τ=2δσ。确定削波因数后即可通过引入权重函数的Tukey 的最小二乘法完成点的去噪及拟合。通过Tukey 算法可实现边缘点的去噪处理,消除离群点对测量结果的影响,再利用去噪后的边缘点位信息用作圆弧拟合的数据,通过最小二乘法进行圆的拟合,将滑轨截面的四个位置圆的拟合效果进行可视化处理,如图7 所示。

图7 圆拟合可视化

相机标定是机器视觉和测量技术中最重要的一步[13],本系统的拟合过程是以像素为单位的,为测量拟合圆的真实半径,需将像素换算转成以毫米为单位,通过相机标定可建立像素坐标与世界坐标之间的联系,实现像素距离与实际距离的转换。通过相机的标定可得出像素距离a与实际距离b(mm)之间的关系,(a/b)表示单位像素代表的实际距离,系统最终的标定结果为(a/b)=0.013 5 mm,即被测物体的实际尺寸=像素点个数×(a/b),通过该方法确定拟合圆的实际半径。

4 实验结果分析

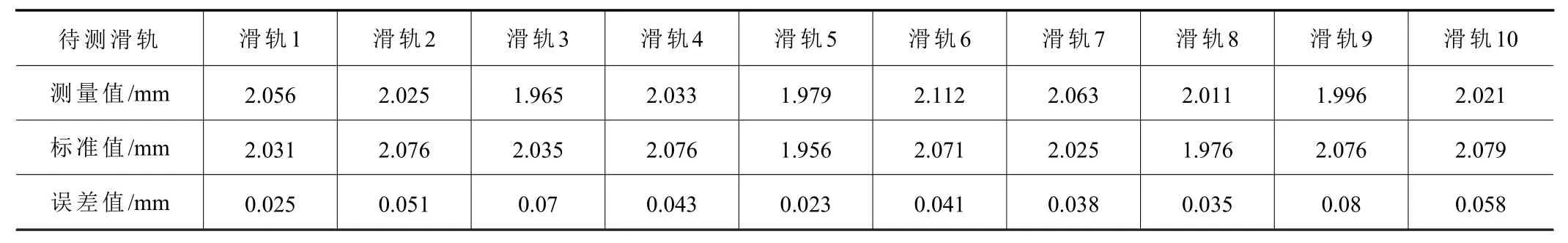

为了验证滑轨截面圆弧检测系统的适用性,选取10 种不同的滑轨,分别通过视觉测量系统和型号为W15-M2-17-15891 的FARO 测量仪对每个滑轨截面圆弧的4 个半径进行检测,视觉系统测量结果为测量值,FARO 测量仪检测结果为标准值,对4个圆弧半径的测量结果见表1~表4。将两台设备的检测值作差取绝对值,确定系统的最大测量误差。Circle 1 和Circle 2 的半径测量要求为3.5±0.1 mm,Circle 3 和Circle 4 的半径测量要求为2.0±0.1 mm。

表1 Circle 1 测量结果

表2 Circle 2 测量结果

表3 Circle 3 测量结果

表4 Circle 4 测量结果

由表1~表4 的测量结果可知,测量系统的最大测量误差为0.08 mm,最小测量误差为0.012 mm,满足工业要求的测量误差保持在0.1 mm 之内,将上表中的40 个误差结果进行可视化处理,系统的测量误差如图8 所示。

图8 视觉系统测量误差

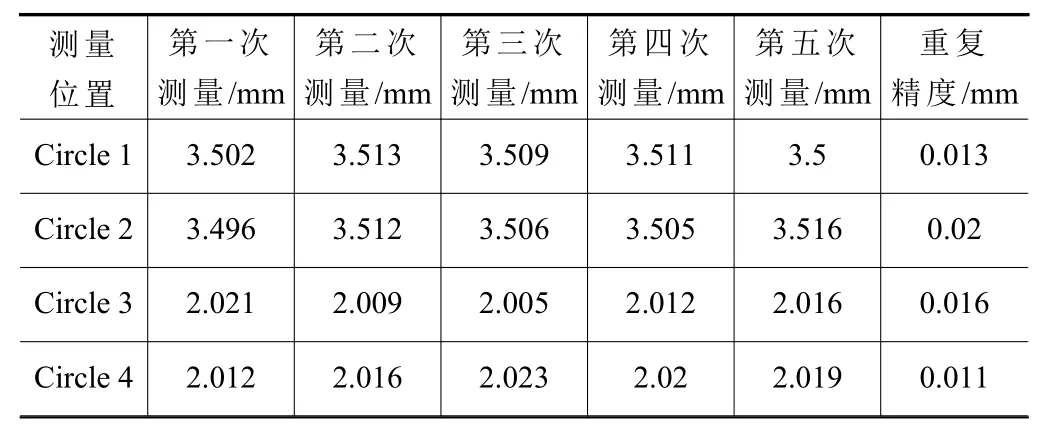

为检验视觉检测系统的重复精度,通过该系统对同一滑轨截面4 个位置的圆弧半径进行5 次重复测量,测量结果见表5,计算测量值之间的偏差得出视觉系统的最大重复检测精度为0.02 mm。

表5 重复精度测量结果

经现场调研,合作厂商通过人工利用检具对单个滑轨截面圆弧尺寸的检测时间为12 s,受人员主观判断影响,产品尺寸一致性差、检测精度低,且会对滑轨表面产生磕碰。而通过视觉系统检测滑轨截面圆弧尺寸,从设备开始运行到检测结束仅需4.5 s,实现了滑轨截面圆弧尺寸的无伤测量,与人工检测相比大幅提升了检测效率。

5 结语

针对滑轨截面圆弧半径人工检测效率低问题,本文提出一种检测速度快,测量精度高的圆弧半径测量方法。实验表明通过该测量方法,系统测量误差均在0.08 mm 之内,重复测量精度为0.02 mm,测量精度满足滑轨尺寸的测量要求。该滑轨尺寸测量系统具有一定的实用性,其稳定性好、可靠性高,实现了滑轨截面圆弧尺寸的自动测量,提高了滑轨截面圆弧尺寸的检测效率与检测精度。