超声纵扭辅助铣削TiAl 合金表面质量及刀具磨损研究*

2024-02-10宋阳轩汪振华

宋阳轩 汪振华 黄 雷

(南京理工大学机械工程学院,江苏 南京 210094)

TiAl 合金因具备高比强度、抗高温及耐腐蚀等优异性能被广泛应用于航空制造领域[1]。TiAl 合金与传统航空材料相比具有更好的综合性能,不仅强度高于钛合金,还具有远低于镍基高温合金的密度[2]。然而,TiAl 合金的延展性差、断裂韧性低等特性导致加工困难,所获工件表面质量较差[3]。因此,如何提高TiAl 表面质量成为学者的研究热点方向之一。

当前TiAl 合金表面完整性的研究主要围绕表面粗糙度、切削力、刀具磨损等方面。Hood R 等[4]进行了槽铣γ-TiAl 的研究,建立了残余应力数据在内的工件表面完整性特征。Hood R 等[5]对高速铣削γ-TiAl 合金进行了较为完整的研究,包括切削力、切削温度、刀具磨损及表面粗糙度。Ren J X 等[6]对第三代γ-TiAL 合金进行高速铣削试验,发现表面粗糙度主要受螺旋角的影响,并随着刀具前角、初起伏角及螺旋角的增大而减小。马英石等[7]对γ-TiAl 进行铣削试验发现随着切削深度的降低或进给速度的提高,加工表面塑性变形减小及表面质量变好。李锋等[8]研究了不同切削参数对钛铝合金表面粗糙度的影响,发现在较小的切削深度和较高的切削速度情况下获取的工件表面裂纹较少。马晓迪[9]对Ti2AlNb 进行铣削试验发现表面粗糙度与刀具磨损和进给量呈正相关。方群兵等[10]进行了TiAl 合金薄壁件铣削加工研究发现行距和进给量对表面粗糙度影响较大,主轴转速的影响较小。虽然众多学者对TiAl 合金的表面质量进行了研究,但研究的加工方式大多为传统加工,获得的TiAl 合金表面质量也较为一般。

超声辅助加工作为一种新型加工方式已被证明可以有效提高难加工材料的表面质量[11-14]。卢跃锋等[15]发现以超声纵振方式辅助铣削TiAl 合金,有效降低了合金表面粗糙度,并使其表面硬度有所提升。本文采用纵扭复合的超声方式加工TiAl 合金,系统分析表面粗糙度、表面形貌和表面硬度随切削速度、每齿进给量及切削深度的变化规律,并研究两种加工方式下的切屑形态及加工刀具各底刃的磨损量和磨损形式,研究结果对改善TiAl 合金的加工表面质量和延长刀具寿命具有实际意义。

1 试验

1.1 试验条件

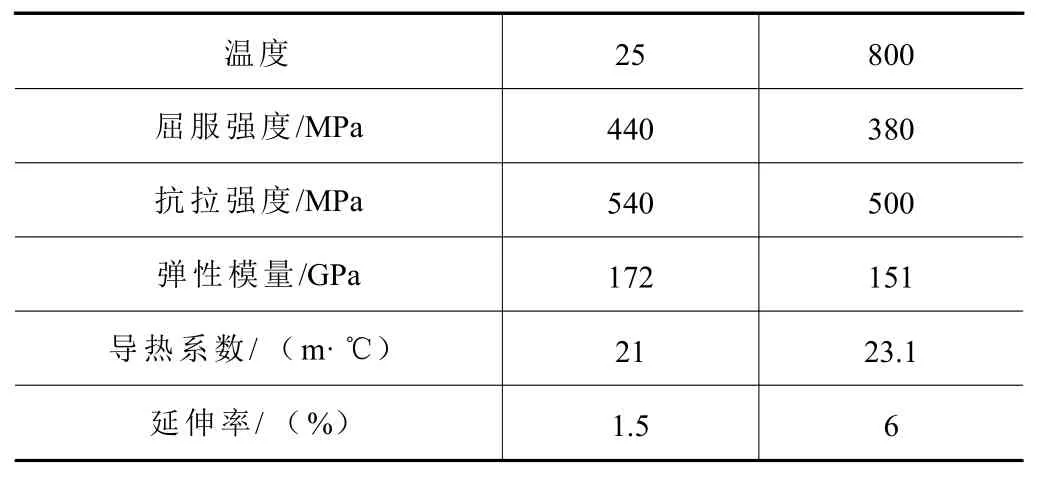

试验加工平台如图1 所示,在DerThrone VMC50-U 五轴立式加工中心进行。机床主轴搭配超声纵扭铣削辅助系统JZ001,通过非接触式超声线圈传输信号并连接螺旋沟槽式超声刀柄。刀具型号为GM-4E-D6.0 硬质合金立铣刀,涂层采用TiAlN,螺旋角为45°。试验加工材料为定向片层组织的γ-TiAl 合金(Ti-47.5Al-2.5V-1.0Cr),其性能参数见表1。

表1 TiAl 合金的材料性能

图1 超声纵扭铣削平台

1.2 试验方案

试验采用单因素对照方案,通过对TiAl 合金进行普通铣削和超声纵扭铣削端铣试验,研究两种加工方式不同切削参数对表面粗糙度、表面形貌及表面硬度的影响规律。试验设置固定参数径向切削宽度ae为4 mm,刀具伸出长度lp为28 mm,超声功率P为30 W;试验变量为切削速度vc、每齿进给量fz、切削深度ap和超声频率f,具体参数见表2。

表2 铣削参数表

TiAl 合金表面粗糙度Ra 通过白光干涉仪(VKXX 100SERIES)对已加工表面任取3 点重复测量5次取平均值;表面显微硬度通过显微硬度计(HV-1000IS)在载荷大小1 kg,保荷时间15 s 的条件下测量。TiAl 合金表面残留温度由FLUKE 红外热像仪Ti200 测出。

2 结果与分析

2.1 表面粗糙度

不同切削参数下CM 与ULTM 钛铝合金的表面粗糙度变化规律如图2 所示。由图2a 和图2c 可知ULTM 对钛铝合金表面质量有明显的改善作用,分析其原因如下:一方面,超声辅助铣削使连续的铣削加工变为高频的断续加工,增加了刀具与加工面的散热时间,减缓了刀具磨损,使切削过程更为稳定,切削力也更小;另一方面,高频的超声振动具有一定软化作用,可以减小瞬时切削材料时的局部变形,并会对已加工表面进行二次加工,使表面质量得到改善。

图2 不同切削参数下CM 与ULTM 线粗糙度变化规律

然而,图2b 表明ULTM 对表面粗糙度的作用效果并不单一。当每齿进给量小于0.015 mm/z 时,表面粗糙度会有所改善,但随着每齿进给量的增加,ULTM 表面粗糙度较CM 会有所提升。原因是刀具振动改变了工件的表面形貌,进给速度过快时,刀具与工件的接触时间缩短,不平整的形貌熨压效果变弱,使其粗糙度增加。

此外,超声频率对TiAl 合金表面粗糙度规律如图2d 所示。当超声频率在31.50~32.00 kHz 时,工件表面粗糙度随着频率的增大而增大。这是由于一定范围内,超声振幅随着超声工作频率的增加而增加,使超声工作的熨压效果提升表面质量改善。但随着超声振幅的进一步提高,加剧了切削力和振动,表面粗糙度又有所上升。

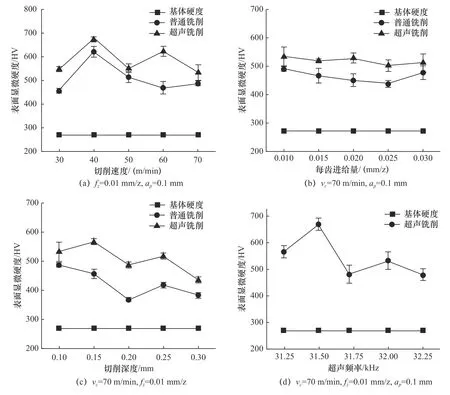

2.2 表面硬度

图3 所示为不同切削参数下TiAl 合金表面显微硬度的变化规律,可知TiAl 合金的基体硬度为270 HV,经铣削加工后的工件表面显微硬度显著提升至364~384 HV。其表面硬化主要源于以下三个方面:切削温度引起的热软化效应;塑性变形产生的强化效应及高温下Ti 的氮化及氧化[15]。由图3a~图3c 可知采用ULTM 加工比CM 加工对TiAl 合金的表面硬化程度更显著,表面硬度平均提升了约16%。这是由于ULTM 断续加工的特性,一定程度上提高了刀具的散热率并降低了切削阻力,使ULTM的热软化效应和表面强化效应较CM 更弱,同时超声振动产生熨压作用,将使 ULTM 加工表面硬度有所提升。

图3 不同切削参数下CM 与ULTM 金表面硬度变化规律

但图3a~图3c 中表面硬度随着切削参数的增加有所下降,这是较大的切削参数使单位时间内材料的去除量增加,切削温度与切削力变大。一方面,切削温度的上升使TiAl 合金表面更易积累热量,降低了α相与γ相的粘合力,引起TiAl 合金的热软化效应;另一方面,切削力增大使内部晶粒更易发生扭曲变形,继而阻碍材料的塑性变形。

图3d 可知,当超声频率为31.50 kHz 时,TiAl合金表面硬度最高为668 HV,随着超声频率的提高,表面硬度下降并随后趋于平稳。这是由于超声振幅的增大,增加了铣削切宽及切深,提高了切削阻力使表面硬度上升。但随着超声频率的进一步提升,ULTM 净切削时间延长,切削热量增加,热软化效应增强使表面硬度下降。

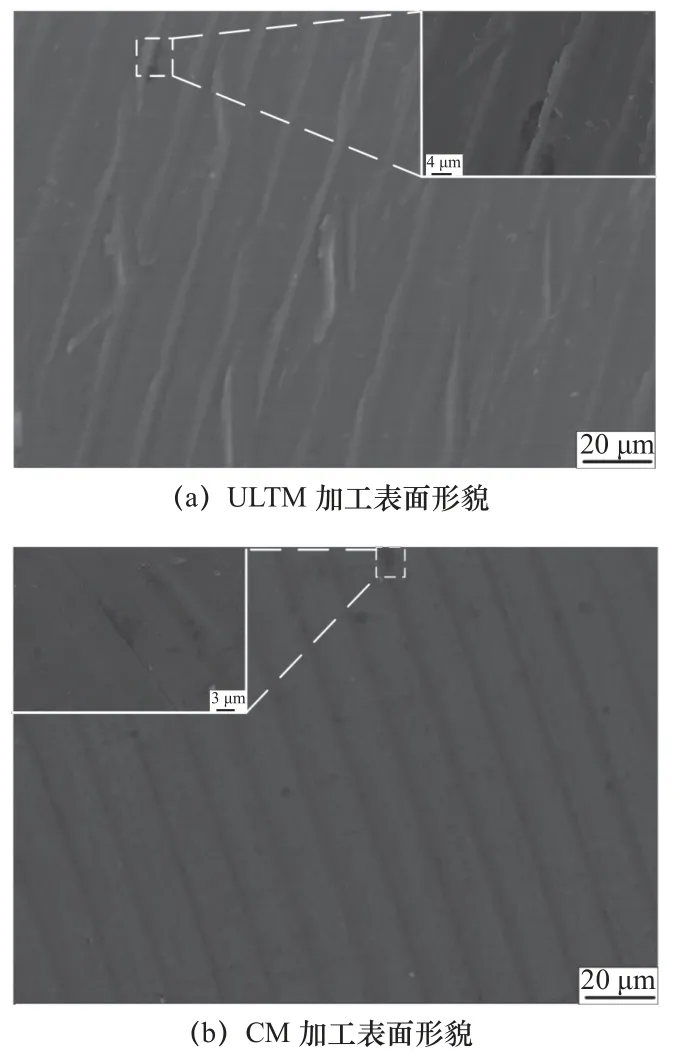

2.3 表面形貌

如图4 为在条件vc=70 m/min、fz=0.1 mm、ap=0.1 mm 时工件表面的SEM 形貌图。由图4a 可观察到ULTM 的刀路纹理为波浪状,在超声刀纹明显处TiAl 合金有较多材料拔出。图4b 中CM 加工表面刀痕较深,有较多黑色凹坑,并且在较深刀痕处能发现明显裂纹,表面质量较差。

图4 不同加工方式铣削TiAl 合金表面形貌对比图

观察不同切削速度的表面形貌(图5)可知,切削速度在50~70 m/min 内的表面形貌普遍较好,没有明显的表面缺陷。但是随着每齿进给量和切削深度的增加,表面缺陷随之增加。当fz=0.025 mm/z或ap=0.3 mm 时,能发现明显的凹坑及材料拔出现象,这是因为随着切削参数的增加材料去除了增加,使切削力变大,TiAl 合金更易被拔出基体并在表面产生裂纹和凹坑。

图5 不同切削参数下ULTM 加工TiAl 合金表面形貌图

2.4 切屑形态

图6 为两种加工方式在vc=70 m/min,fz=0.01 mm/z,ap=0.1 mm 条件下切屑的SEM 形貌图。对比图6a和图6b 可知,CM 切屑表面质量较ULTM 更差,裂纹和拔出等缺陷更为严重并且切屑两端的形状破损严重,而ULTM 切屑呈现明显的锯齿状。观察图6b 和图6d 的层片界面都能发现光滑的断裂面,说明两种加工方式下TiAl 合金发生了明显的脆性断裂,但CM 的层片界面有较多的拔出现象。同时两种加工方式得到的切屑断裂方向也有所不同,ULTM 的断裂方向主要是沿层间断裂,而CM 的断裂方向既有穿层断裂又有沿层断裂,原因是TiAl合金裂纹会沿着层间和层间结合力较弱的地方拓展,当切削力大于层间结合力时将发生穿层断裂。由于CM 的切削力较大,因此CM 更易形成沿层断裂和穿层断裂。当裂纹进一步拓展时,ULTM 的断口会形成片层撕裂,而CM 的切削力较大会使层片发生整体滑出现象。

图6 不同加工方式下切屑SEM 形貌图

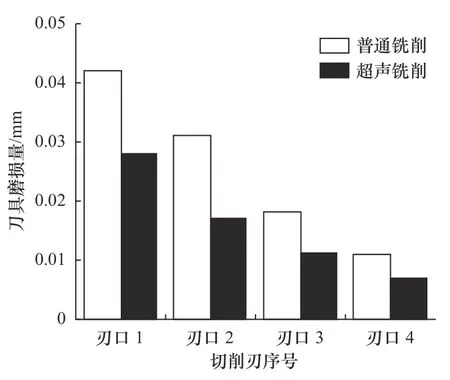

2.5 刀具磨损

图7 所示为TiAl合金相同切削参数下铣削150 mm3时刀具各底刃的磨损量,可知采用ULTM 加工将明显减少刀具端刃磨损,磨损量平均下降约33%。一方面,ULTM 的高频振动会使超声设备的振幅杆产生大量热,并通过刀具上传递到工件加工表面,使材料发生软化更易被加工;另一方面,ULTM 断续加工的特性提高了刀具的排屑能力,避免了积屑瘤的刮蹭作用,使刀具磨损量减少。

图7 铣削150 mm3 时刀具各切削底刃磨损量图

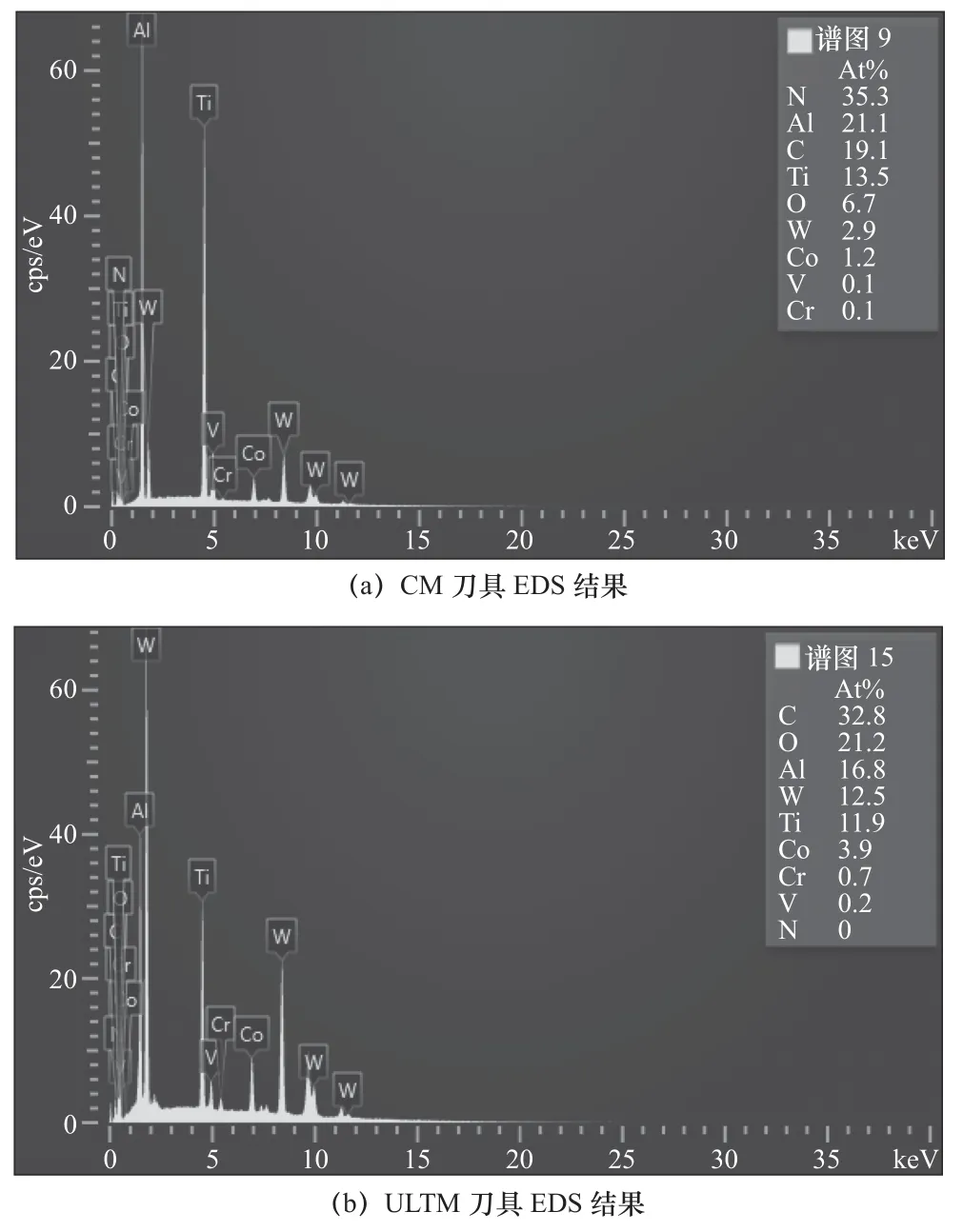

由图8 可知,刀具的失效形式主要是崩刃及涂层剥落。其中CM 加工刀具的底刃存在更多的粘结,侧刃发生较深的剥落,而ULTM 刀具底刃较为光洁,粘结物和剥落现象较少。由图9 的EDS 能谱结果可知,两种加工方式的刀具磨损形式不同。其中CM刀具以N、Ti 及Al 元素为主,同时Ti、Al 元素含量为34.6%,高于刀具涂层中Ti、Al 的含量,说明多余原子来自工件同时发生了粘结磨损。ULTM 刀具则以C 元素为主,同时O 元素含量高达21.2%。但刀具涂层及TiAl 合金工件不含C 元素,则说明该C 元素来自刀具内部的WC 分解并随着氧化磨损扩散到了ULTM 白色区域。分析其原因是ULTM时切削温度较高,刀具周期性的断续加工增加了刀具底刃与O 元素反应时间,使刀具更易氧化并将刀具基体中的WC 析出。

图8 端刃磨损形貌图

图9 端刃磨损EDS 能谱图

2.6 切削温度

图10 所示为CM 与ULTM 加工TiAl 合金后工件表面残留温度随切削速度变化规律图。由图10可知,采用ULTM 后TiAl 合金表面残留温度要远高于CM 加工后,并且ULTM 的残留温度随切削速度大小的变化幅度相对更小。一方面是选用的工件尺寸和切削参数较小,铣削时间和切削温度较低,超声振动带来的热起主要作用;另一方面,超声振动周期性的分离缩短了刀具与工件及切屑的接触时间,散热得到改善,使温度上升幅度有所下降。

图10 工件表面残留温度随切削速度变化规律图

3 结语

通过单因素的对照试验,研究了普通端铣与超声纵扭端铣在不同切削参数下加工钛铝合金对其表面质量及显微硬度的影响,得出以下结论:

(1)在所给参数范围内TiAl 合金的表面加工质量普遍较好,加工件表面粗糙度在0.18~0.57 μm之间;由于ULTM 的熨压作用在一定范围内对加工面的粗糙度有明显改善,表面粗糙度最低为0.182 μm,表面质量改善率达到47.85%。

(2) 随着切削参数的变大,TiAl 合金表面硬度都有所下降,但超声纵扭铣削相较传统铣削对表面硬度有着显著的增强作用,使表面硬度平均提升了约16%。

(3) 实验发现在当vc=70 m/min、fz=0.01 mm、ap=0.1 mm、f=32 kHz 时,ULTM 加工产生的切屑表面质量较好,呈明显的锯齿状。虽然两种加工方式的断裂方式明显都为脆性断裂,但ULTM 加工切屑的断裂方向以沿层断裂为主。

(4) 当TiAl 合金铣削150 mm3时,发现采用ULTM 加工刀具底刃的磨损量明显减少,并且两种加工方式下的磨损形式不同。CM 刀具底刃主要发生粘结磨损,而ULTM 由于切削温度较高,刀具底刃容易发生氧化磨损。

(5) 两种加工方式下工件表面残留温度随着主轴转速增加的变化规律相同,但ULTM 变化幅度更小,并且相同参数下ULTM 铣削后工件表面残留温度明显高于CM,超声振动产生的热对切削温度其主要作用。