粘-惯性耦合节流静压气浮轴承微振动特性研究*

2024-02-10杨光伟孙沐邦俞利庆

杨光伟 孙沐邦 俞利庆

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

与传统的液体静压轴承和滚动轴承相比,静压气浮轴承因其低磨损、低发热和低振动的优点而广泛应用于超精密加工领域[1-3]。静压气浮轴承按照节流的方式,可以分为小孔节流、狭缝节流、表面节流以及多孔质节流[4]。其中小孔节流气浮轴承因其结构简单、容易加工的优点而获得了广泛的应用。然而,小孔节流气浮轴承在工作中会出现微振动现象[5],严重制约了超精密加工表面粗糙度的提升。

研究表明,小孔节流静压气浮轴承中的微振动主要由均压腔中的气体涡旋造成[6]。因此为了减小气浮轴承的微振动,最重要的是减少均压腔内涡旋的产生。

Chen X D 等[7]比较了矩形、菱形、球形和无均压腔4 种节流形式的气浮轴承的微振动特性,发现无均压腔的气浮轴承稳定性最好,但是刚度最低。Li W J 等[8]将均压腔中的高压气体通过回流通道引入气膜之中,减少涡旋现象,降低气浮轴承的微振动。Aoyama T 等[9]发现,静压导轨产生涡流的主要原因是节流孔出口附近气流的快速变化,提出通过在节流孔出口处设置圆角,抑制节流孔处的气流速度,达到减少涡旋的产生,降低气浮轴承微振动的目的。Gao S Y 等[10]通过数值仿真方法验证了这一方法可行性。Chen X S 等[11]提出将传统的节流器改为阵列式微孔节流器以抑制气体涡旋的方法,结果表明,阵列式微孔结构可以有效地抑制气浮轴承微振动。然而,阵列式微孔节流器的加工复杂,故其应用存在很大的限制。

本文提出粘-惯性耦合节流的新型节流器,通过数值模拟,研究和对比了粘-惯性耦合节流与小孔节流气浮轴承中均压腔内的涡旋大小,并搭建了试验台,通过测量两种节流方式下气浮主轴的微振动大小验证仿真结果的有效性。研究表明:粘-惯性耦合节流结构能够有效减小气浮轴承的微振动,提高气浮轴承的稳定性。

1 粘-惯性耦合节流气浮轴承

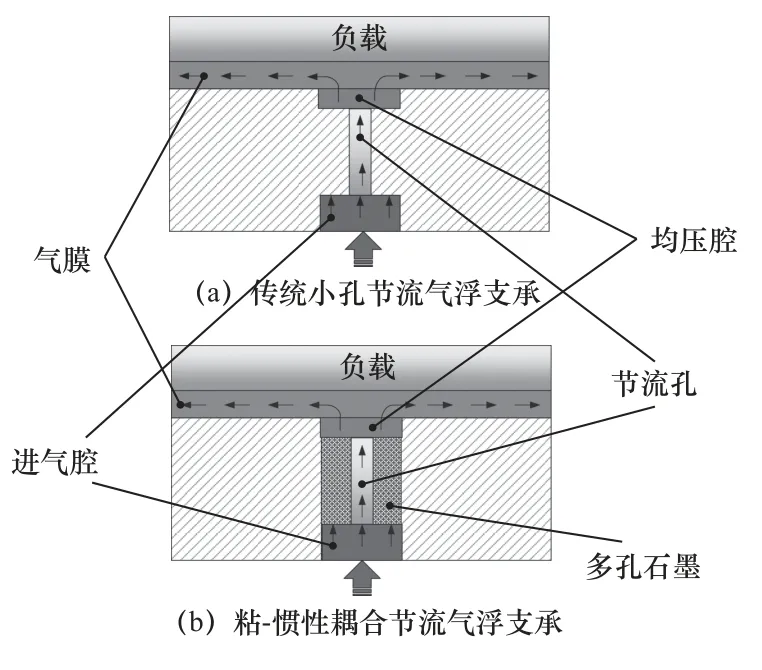

传统的小孔节流结构如图1a 所示[12]。高压气体流入进气腔、节流孔、均压腔和气膜,最后流出大气。在此过程中供气压力Ps逐渐下降到大气压力Pa。这种节流方法在节流孔出口处气体的流速会迅速降低,从而导致均压腔内气体出现严重的涡旋,引发气浮轴承微振动。为提高气浮轴承的稳定性,本文提出粘-惯性耦合节流的结构。

图1 小孔节流

粘-惯性耦合节流气浮轴承由进气腔、多孔材料、节流孔、均压腔和气膜5 部分组成。其结构如图1b 所示,这种结构利用气体在多孔质内的粘性流动来缓解节流小孔中的惯性流动,从而达到提高气浮轴承稳定性的效果。

2 数值模拟

2.1 气浮轴承的数学模型

本文使用K-εRNG 模型[15]模拟粘-惯性耦合节流中流体的流动状态。由于气体是可压缩的,需要引入能量方程,并采用标准的壁面函数进行求解。

空气轴承的控制方程如下。

连续性方程:

用x1、x2、x3来表示x、y、z方向,动量守恒方程如下:

式中:ui为x、y、z方向的速度;uj为该方向的速度矢量;t为时间;p为气浮轴承内流体的压力场;µ为气体的动力黏度;Fi为x、y、z方向上的外力。

在本模型中,多孔质内流动遵循如下方程:

式中:ψ为多孔质的黏性渗透率。能量守恒方程如下:

式中:T为热力学温度;k为流体传热系数;Cp为比热容;S为黏性耗散能。

气浮轴承内包含以下假设:

(1)工作时气浮轴承中的气体流动是稳态的,且内部为等温状态。

(2)气膜厚度方向上没有压力梯度。

(3)气固边界无滑移。

在多孔质内,存在以下假设:

(1)多孔质内的流动满足达西定律。

(2)多孔材料为刚性多孔体,其黏性渗透系数 ψ为常数。

(3)忽略X和Y方向上的速度。

2.2 气浮轴承的仿真模型

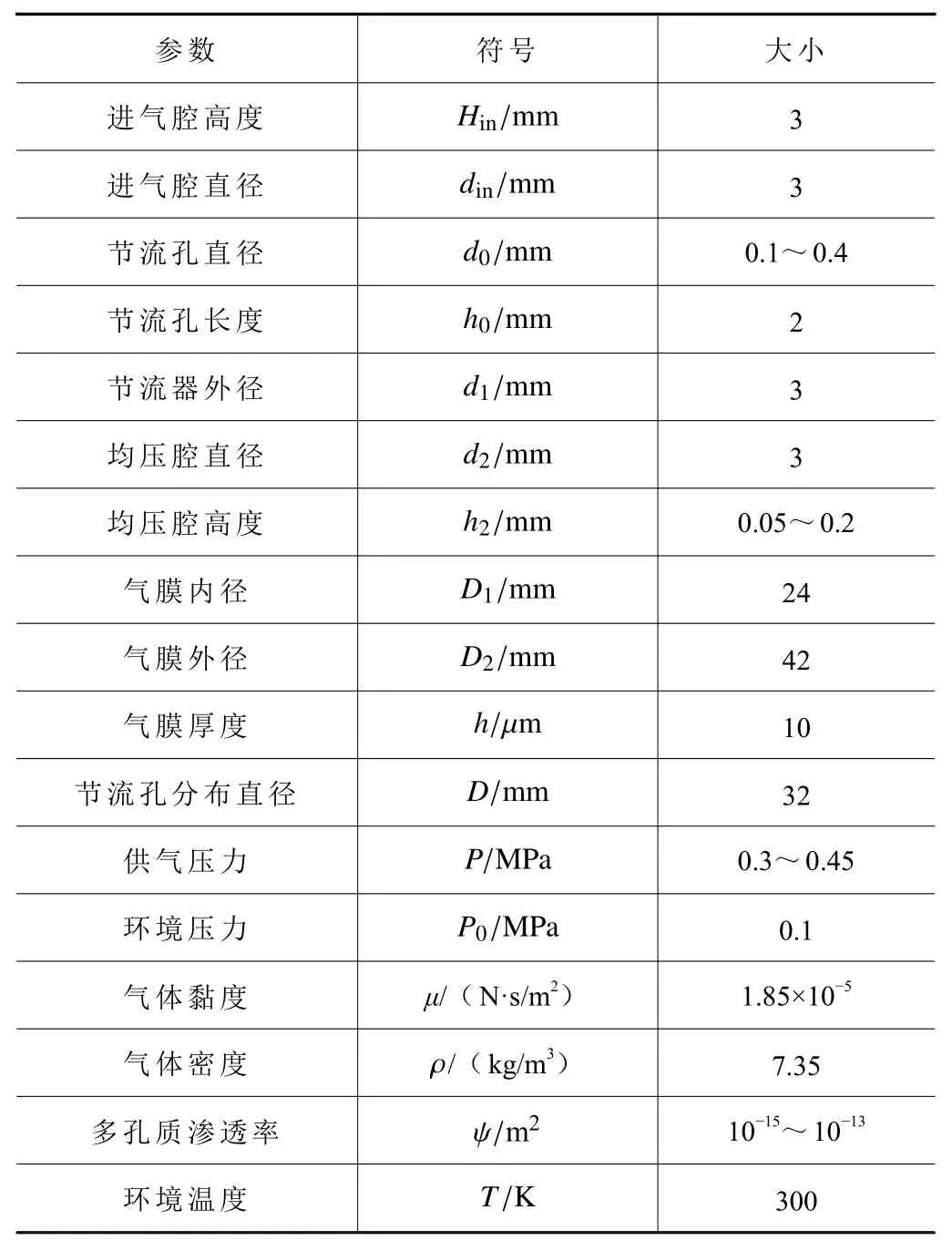

为了解粘-惯性耦合节流气浮轴承的静态性能,对其进行 CFD 数值模拟,气浮轴承的结构参数和工作条件见表1。

表1 粘-惯性耦合节流气浮轴承的结构参数和工作条件

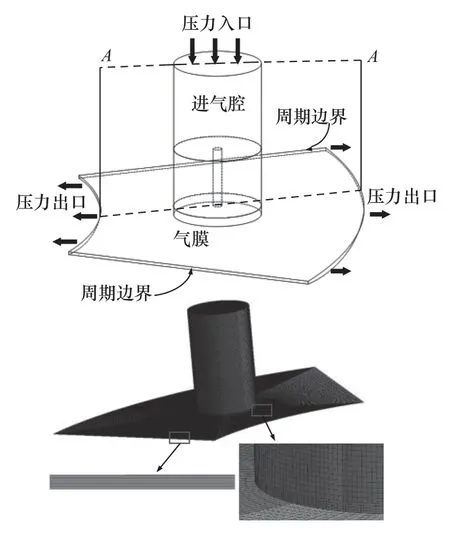

为了便于气浮轴承流体域的可视化以及后处理,在选取流场计算域时以A-A截面为对称中心,左右各取 22.5°作为仿真计算的参考几何体。由于复杂的湍流结构以及涡旋主要出现在均压腔内,气膜内主要处于层流状态,只有在均压腔与气膜的交界处存在小型的涡旋以及气流波动。因此为了精确分辨均压腔内的气体流动状态,在划分网格时,节流孔和均压腔内的网格采用较为精细的网格,尺寸设置为0.02~0.05 mm;在气膜径向方向,由于气体的流动相对简单且以层流为主,故采用较粗糙的网格,尺寸设置为0.1 mm。在粗、精网格的交界面处采用interface 边界连接。

由于气浮轴承的计算模型中心对称,因此采用周期边界计算 1/8 流体域以加快计算速度。为了提高网格质量,通过将气浮轴承的模型按区域类型分割为进气腔、节流小孔、均压腔、多孔质以及气膜,从而提高由于各区域内的几何尺寸(长宽比)不同所造成的网格划分质量低的情况。气浮轴承的边界条件及网格划分如图2 所示,其中A-A为气浮轴承的径向截面。采用六面体划分结构化网格,单元数为2 023 441,节点数为2 299 686。

图2 边界条件与网格划分

在边界条件的设置中,将供气压力设置为5 个大气压,出口压力设置为1 个大气压。随后设置好内部边界interface、周期边界periodic 和外部边界wall。在求解器的选择中,将压力求解设为标准格式,其余物理参数的求解均为二阶迎风格式。求解算法采用SIMPLE 方法。随后将收敛时能量残差设置为10-7,其余残差均设置为10-4。然后对模型进行初始化并迭代计算,迭代收敛后得到粘惯性耦合节流器的速度、密度、质量流量、能量和压力等流场的稳态解。

2.3 结果与讨论

2.3.1 气浮轴承气膜内的压力分布

图3 所示为粘-惯性耦合节流气浮轴承和小孔节流气浮轴承在气膜厚度10 μm,供气压力0.4 MPa时A-A截面上气膜的压力分布。从图中可以看出,小孔节流气浮轴承在节流孔中压力更高,而粘-惯性耦合节流气浮轴承均压腔内气体的平均压力更高。且粘-惯性耦合节流气浮轴承在节流孔周围压力的波动相较于小孔节流气浮轴承更低,更不容易发生冲击。因此相较于小孔节流气浮轴承,粘-惯性耦合节流气浮轴承更具稳定性。

图3 A-A 截面上的气膜压力分布

2.3.2 气浮轴承节流区域的压力分布

由于节流区域内的压降增大会对气浮轴承整体性能产生严重的影响。因此,本节研究垂直于气膜厚度方向的节流孔内和多孔质中的压力分布状况,方向从气膜下表面指向压力入口,分别用l1、l2表示,如图4 所示。

图4 节流孔和多孔质的轴向压力分布曲线l1、l2

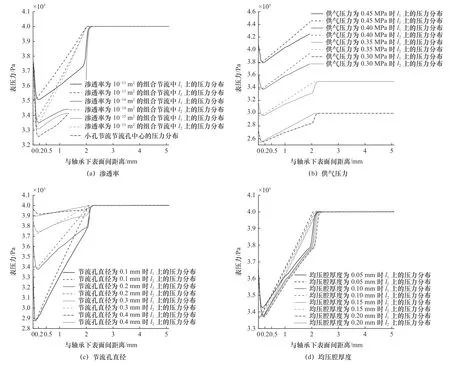

图5 所示为气膜厚度方向上的气体压力分布。与轴承下表面距离为3~5 mm 的区域为进气腔;与轴承下表面距离为0~0.1 mm 为气膜和均压腔。本节主要研究节流区域内气体的压力分布,即与气浮轴承下表面距离为0.1~2 mm 的压力分布。

图5 不同工况下l1、l2 上的压力分布

图5a 所示为供气压力0.4 MPa,气膜厚度为10 μm 时多孔质的渗透率对节流区域压力分布的影响。从图中可知:①粘-惯性耦合节流气浮轴承的压力降低于小孔节流气浮支承;②渗透率越高,节流区域的压降就越低。这是由于提高渗透率会使更多高压气体从多孔质流入均压腔,从而使均压腔中压力增加。

图5b 所示为气膜厚度为10 μm 时,不同供气压力对节流区域内压力分布的影响。从图中可知:供气压力越高,节流区域的压降就越高,说明增大供气压力会降低气浮轴承的振动稳定性。

图5c 所示为供气压力为0.4 MPa,气膜厚度为10 μm 下节流孔直径对节流区域内压力分布的影响。从图中可知:增大节流孔直径会减小节流区域的压降。这是因为更大的节流孔径可以通过更多的高压气体,使均压腔内气压提高,从而增强气浮轴承的振动稳定性。

由图5d 可知,不同的均压腔厚度方向上气浮轴承的压力分布为平行线。均压腔厚度对节流方向上的压力分布几乎没有影响。即使改变均压腔的厚度,流入均压腔气体的压力也不会受到影响。它们之间的距离就是均压腔的厚度差。

2.3.3 气浮轴承均压腔内气体的流动

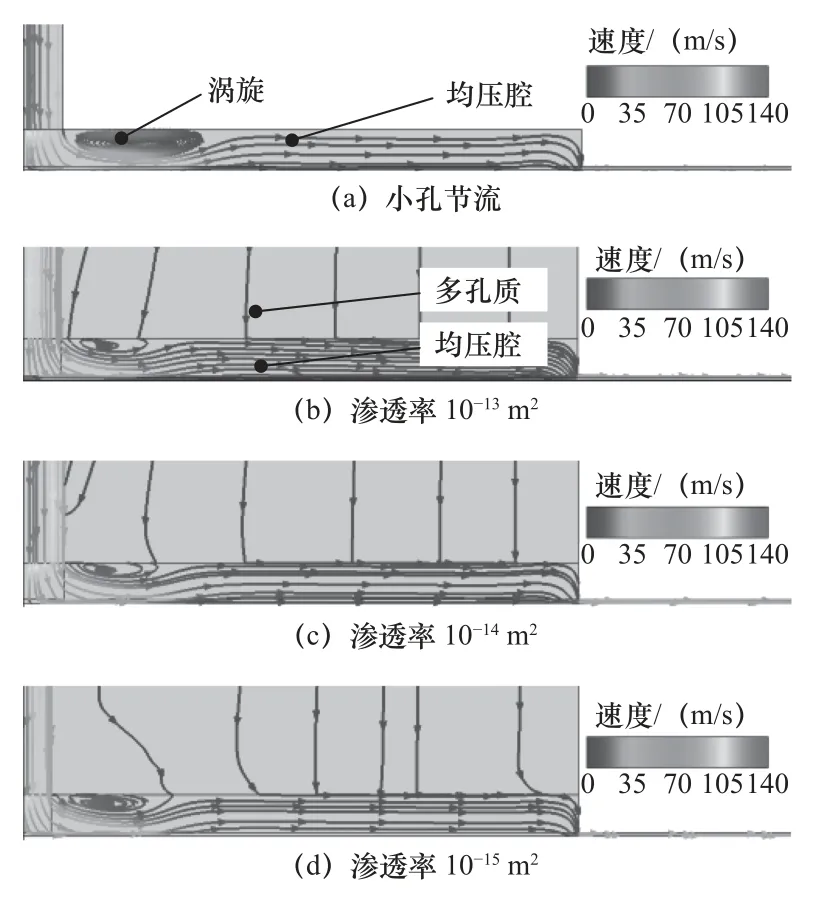

图6 所示为供气压力0.4 MPa,渗透率分别为10-13、10-14和10-15m2时粘-惯性耦合节流气浮支承与小孔节流气浮支承在气膜厚度为10 μm 时A-A截面上的速度流线以及云图。

图6 不同渗透率下气浮轴承A-A 截面上的速度流线和云图

由图6a 和图6b 对比可以看出:与传统小孔节流气浮支承相比,粘-惯性耦合节流气浮支承能够减小涡旋。这是因为在小孔-多孔质耦合节流器中,多孔质能补充一部分流动稳定的高压气体,以减轻涡旋。

由图6b~图6d 对比可得:随着渗透率的不断升高,气浮轴承在均压腔内的涡旋越来越小。这是由于流过多孔质的气体随着多孔质渗透率的减小而减小,也说明了通过多孔质补充气体能够减轻均压腔内的涡旋。

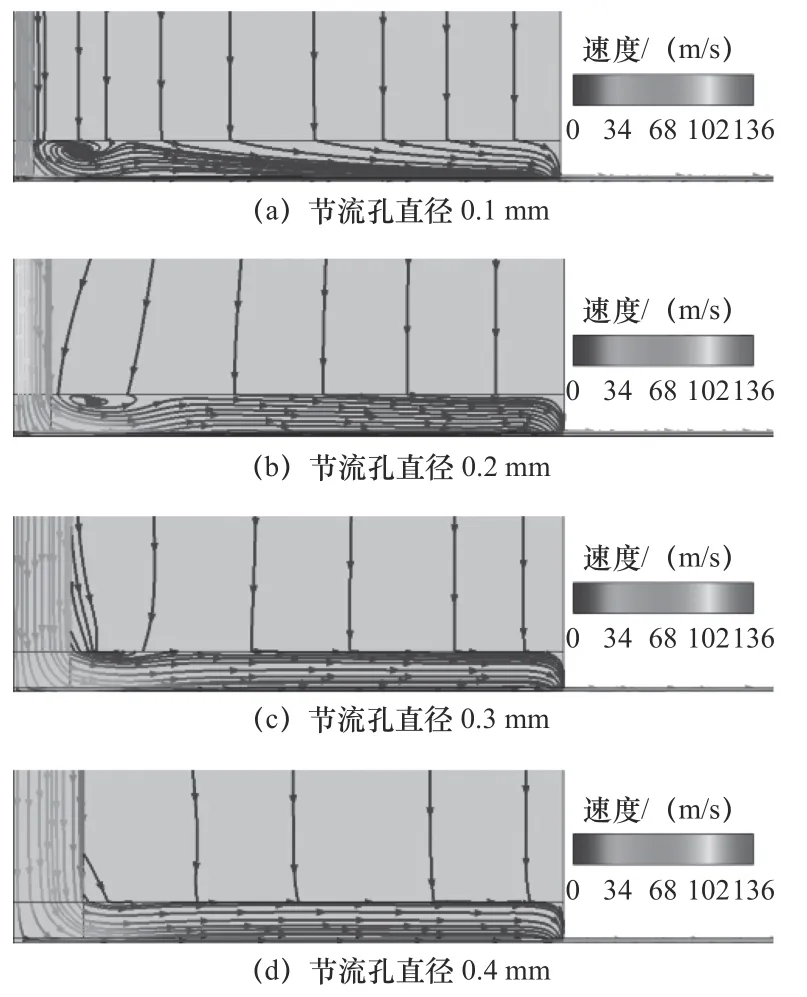

图7 所示为供气压力0.4 MPa 下,节流孔直径分别为0.1、0.2、0.3、0.4 mm 的粘-惯性耦合节流气浮支承A-A截面上的速度流线以及云图。从图中可知:随着节流孔直径的不断增加,节流孔内的最大速度明显地下降,均压腔内的涡旋逐渐减弱。

图7 不同节流孔直径下气浮轴承A-A 截面上的速度流线和云图

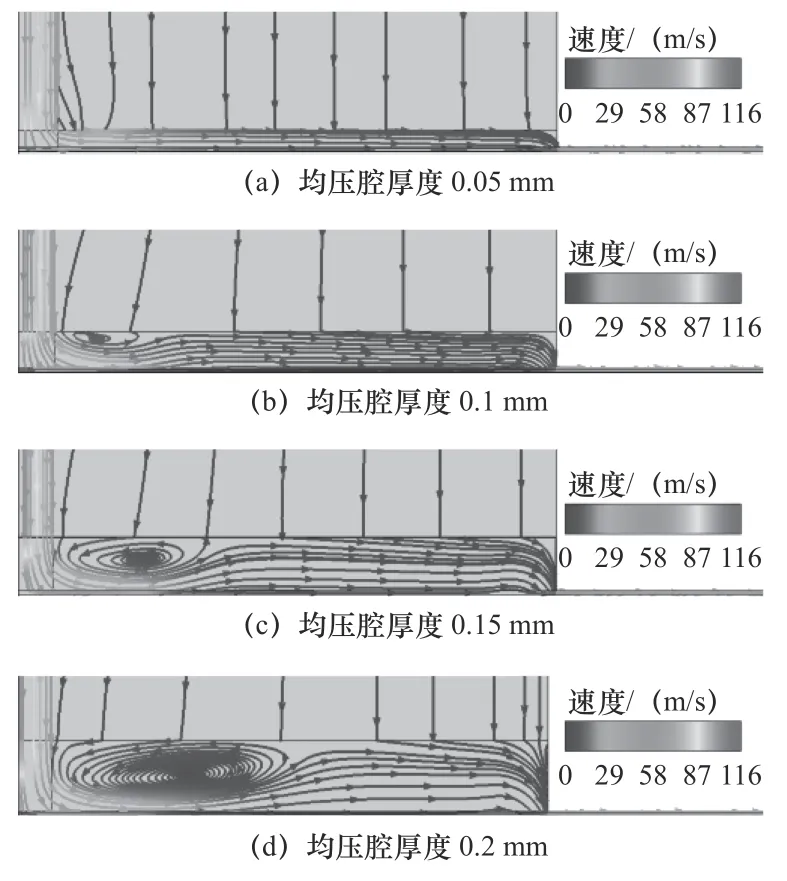

图8 所示为供气压力0.4 MPa 下节流孔直径分别为0.05、0.1、0.15、0.2 mm 的粘-惯性耦合节流气浮支承A-A截面上的速度流线云图。从图中可以看出:随着均压腔厚度的增加,涡流的尺寸增大。其原因是均压腔内存在冗余气体,这部分气体流速慢、压力低,在气浮轴承工作时会和节流孔出口处的高压气体发生空吸作用而产生涡旋。随着均压腔厚度增大,冗余气体也变多,因此涡旋更加剧烈。

图8 不同均压腔厚度下气浮轴承A-A 截面上的速度流线和云图

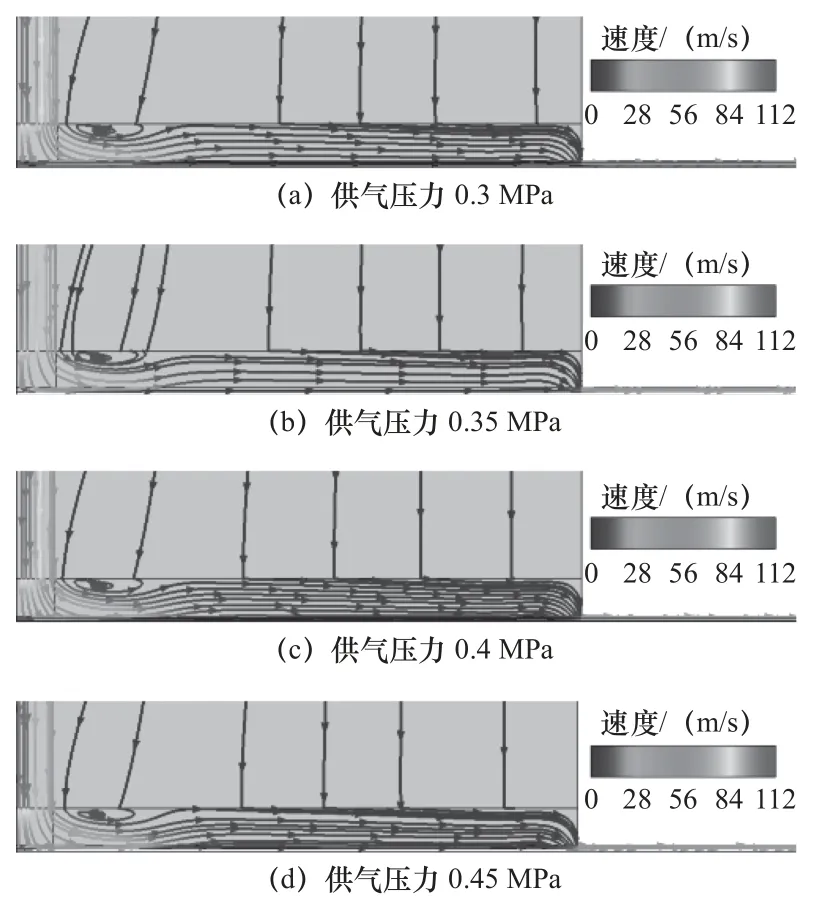

图9a~图9d 所示为供气压力为0.3~0.45 MPa下,气膜厚度为10 μm 时粘-惯性耦合节流气浮轴承的速度流线和云图。结果表明,改变进口压力对均压腔内气体的涡旋没有影响。

图9 不同供气压力下气浮轴承A-A 截面上的速度流线和云图

3 实验分析

3.1 实验原理

为验证数值方法和结果的有效性,设计并制造了粘-惯性耦合节流气浮支承和小孔节流气浮支承两种气浮轴承,并对轴承振动特性进行测试。实验原理如图10 所示。

图10 气浮轴承微振动测试实验原理图

实验时供气装置通入高压气体,并在气浮轴承的下止推节流器周围形成轴向的气膜从而使转子悬浮。加速度计用于测量此时主轴的微振动。采集记录转子的振动随时间变化的数据,得出两种不同的节流方式下转子的位置随时间变化的曲线。

3.2 实验装置与结果分析

实验装置如图11 所示。实验开始时首先将3个加速度计安装在气浮平台上测量外界环境的加速度,多次调零,直到加速度计得出的3 组振动曲线互相重合,从而减轻外界振动以及加速度计本身对实验的影响;然后将另外两个加速度计粘接到转子上,等待结果稳定后记录振动的时域结果;最后将供气压力调为0.3 MPa 进行试验并记录实验结果。为了保证结果稳定,需要重复进行实验,实验结果如图12 所示。

图11 气浮轴承微振动测试实验装置

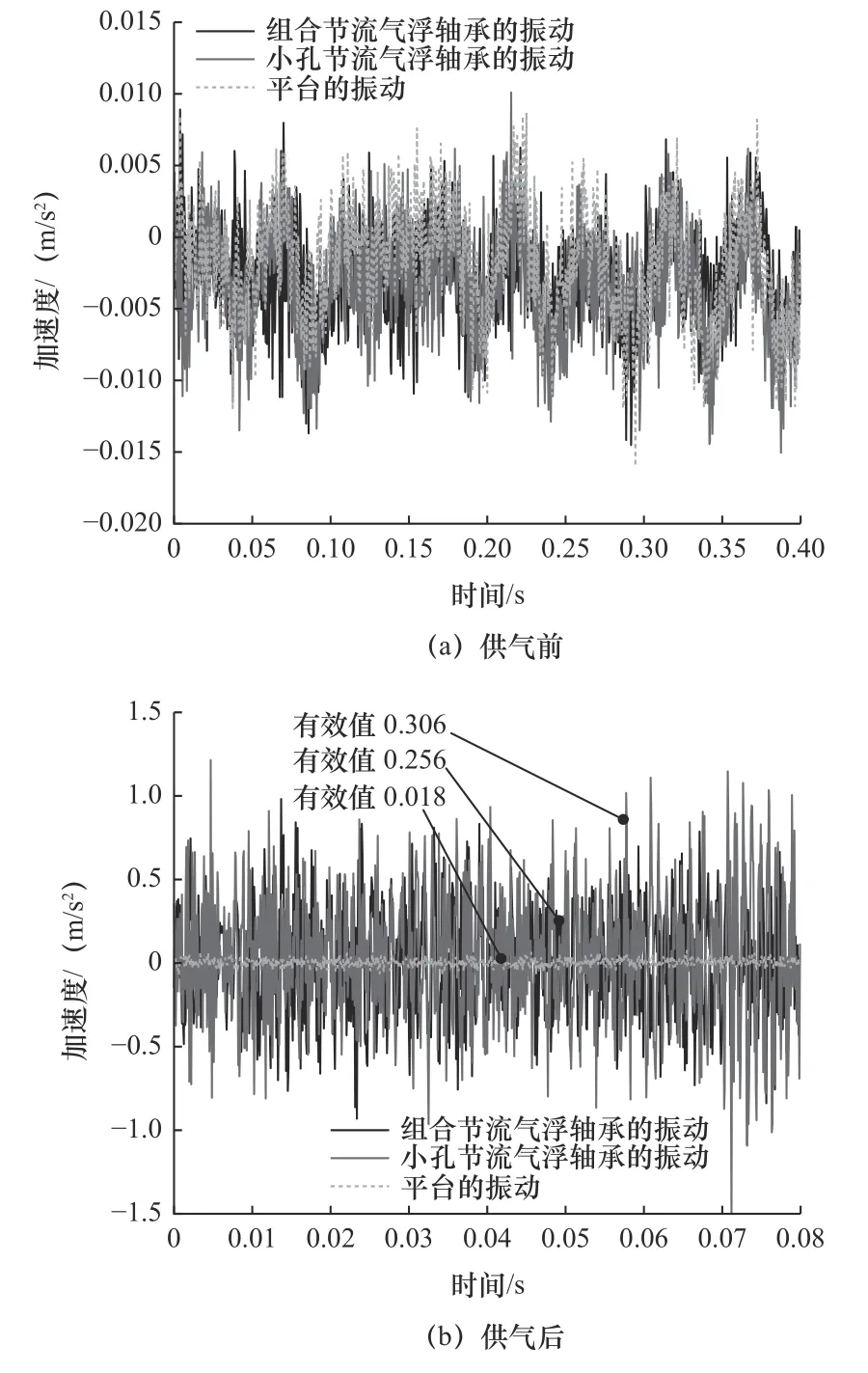

图12 供气前后气浮转子振动的时域信号图

由图12 可以看出:在无供气压力时,平台、小孔节流气浮支承以及粘-惯性耦合节流气浮轴承的振幅几乎相等,这说明传感器一致性良好,且环境误差基本相同;供气后,平台的振动依然较小,振动幅值为0.018 m/s2,小孔节流气浮轴承振动幅值为0.256 m/s2,粘-惯性耦合节流气浮轴承的振动幅值为0.306 m/s2。小孔节流的气浮轴承的振动幅值大于粘-惯性耦合节流气浮轴承,说明粘-惯性耦合节流对微振动具有抑制作用。

同时从实验结果也可以看出,粘-惯性耦合节流气浮轴承与小孔节流气浮轴承振动特性没有显著差距,这主要是由以下两个问题导致的:

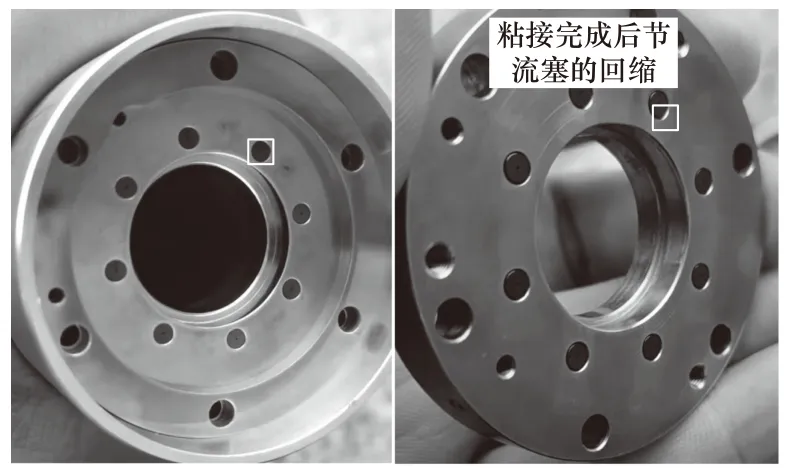

(1)由于粘接力的影响,多孔质石墨在粘接后会出现回缩,该现象导致气浮轴承上均压腔的深度不一致,从而降低了粘-惯性耦合节流器振动抑制效果,如图13 所示。而小孔节流由于自重更大,在粘接后不会出现上述问题。

图13 粘接后气浮支承节流塞的回缩现象

(2)多孔质节流区域太小,且多孔质的渗透率不高,导致粘-惯性耦合节流中粘性流动效应不显著。

4 结语

本文设计了一种粘-惯性耦合节流静压气浮轴承,通过数值模拟和试验方法对新型轴承微振动特性进行了研究,得出以下结论:

(1)粘-惯性耦合节流气浮轴承均压腔内的涡旋及微振动均低于传统的小孔节流。

(2)增大多孔质渗透率、增加节流孔直径的直径、减小均压腔的厚度的减小均能减小均压腔内的涡旋从而减小微振动。