液体静压运动副的四轴联动精密加工机床结构设计

2024-02-10赵惠英周春临赵凌宇赵家宁

赵惠英 郝 磊 周春临 薛 飞 赵凌宇 赵家宁

(①西安交通大学机械工程学院,陕西 西安 710049;②航空工业济南特种结构研究所高性能电磁窗航空科技重点实验室,山东 济南 250023;③中国机械总院集团宁波智能机床研究院有限公司,浙江 宁波 315700;④北京微纳精密机械有限公司,北京 100102)

大口径光学元件是光刻机、高能激光器和高分相机等高端装备光学系统中的重要零部件。随着高端装备性能的不断提升,对光学元件的加工口径和精度也提出了更高的要求[1-3]。例如,美国国家点火装置所需的大口径光学元件的尺寸≥400 mm×400 mm[4],元件的表面轮廓精度优于λ/3(λ=632.8 nm)[5];极紫外线光刻机的光学系统包括多个高精度、大口径非球面和平面镜,其低频轮廓误差精度至少为1 nm(RMS 值)[6]。

自20 世纪末,大口径光学元件的加工逐步发展成“传统加工工艺”+“超精密加工工艺”的组合形式。首先采用柔性切削等工艺,对光学元件坯料进行初加工;然后依次利用数控磨削和数控抛光等超精密加工工艺方法,使元件的轮廓误差收敛至最高纳米级精度水平,且表面粗糙度达到镜面的效果[7]。

磨削加工作为大口径光学元件的典型加工工艺,介于传统的切削加工和超精密研、抛加工工艺之间,同样实现了高速发展,需要具备米级尺寸的加工空间、微米级的加工精度以及高效的加工效率等特点。国内、外学者在磨削理论和工程应用方面开展了大量的研究工作,取得了丰富的成果[8-9]。例如,英国Cranfield 大学研制的OAGM2500 型数控磨床就是一种典型的超精密加工机床,机床的最大加工空间范围为2 500 mm×2 500 mm×6l0 mm,可以完成米级口径平面光学元件的超精密磨削加工,元件表面的轮廓精度达到1 μm(平面度RMS 值)[10]。可见更大的加工口径和更高的加工精度是超精密磨削加工机床的主要发展方向。

本文针对ϕ900 mm 口径光学元件的磨削加工需求,设计了一种采用液体静压运动副的四轴联动超精密磨削加工机床,分析了机床的主要构型,进行了主要运动部件的精度分配,完成了基于液体静压运动副的四运动轴系的设计方案,最后进行了光学元件磨削加工工艺实验。

1 机床的主机结构设计

根据《863 课题技术研究报告》提出的研究目标,即要求磨削的非球面元件尺寸大于ϕ900 mm、磨削面形精度(peak to valley,PV)小于5 µm 和1 µm(RMS 值)[11],对大口径超精密磨削机床的主要结构进行分析和设计:采用龙门式构型满足大尺寸零件磨削要求;主轴系统导轨副采用液体静压运动副提高单元部组件运动精度,同时,减小元件加工过程中的亚表面损伤层深度;床身等基础件采用天然花岗岩,提高机床的结构热稳定性[12]。

1.1 主机构型

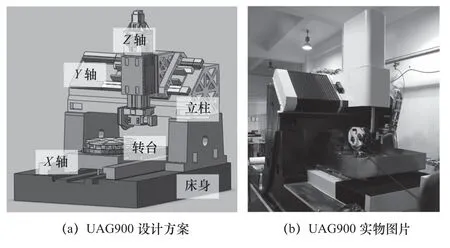

研制的“大口径超精密数控非球面铣磨机床(UAG900)”的总体设计方案和实物照片如图1所示。机床结构为立式龙门结构,横梁和Z轴部件采用对称设计。机床床身和立柱采用整体的天然花岗岩材料,可保证高刚度、高稳定性和抗振动衰减能力。

图1 大口径超精密数控非球面铣磨机床UAG900 的示意图和现场照片

机床主轴轴系是外购的液体静压主轴,采用内装同步电机驱动。机床直线运动轴X、Y和Z轴均采用液体静压导轨副技术,能够实现高刚度的承载和高精度的运动控制;X和Y轴采用T 型直线电机驱动,Z轴采用伺服电机和高负荷精密滚珠丝杠驱动,三轴均采用高精度光栅线位移传感器进行全闭环控制,可以实现高定位精度。机床采用研制的液体静压转台,内装力矩电机驱动和高精度光栅编码器反馈。

当机床加工对称非球面时,X轴、Z轴和转台联动进行超精密磨削加工。机床配置了砂轮修整器,可以根据加工零件的特征要求,对砂轮进行精细修整,保证零件的加工精度。

1.2 精度设计与分配

UAG900 的总体设计目标是磨削精度小于5 µm(PV 值)。机床磨削过程中参与外轮廓磨削面形的主要误差要素包括:承载零件的转台跳动误差A1、承载转台的X轴导轨副的直线度误差A2、X轴导轨副有关的床身基础件变形误差A3、承载砂轮的砂轮主轴轴系跳动误差A4、Z轴导轨副直线度误差A5、Y轴导轨副直线度A6、横梁立柱变形误差A7、横梁立柱有关的床身变形误差A8、砂轮在磨削过程中磨损造成的误差A9、其他工艺性误差A10。

根据方根和误差合成理论,机床磨削的综合误差δ可以表示为[13]

根据总体设计目标, δ应小于5 µm。在各项误差要素中,A1~A8属于机床构成要素造成的误差AJ,A9、A10为磨削工艺要素造成的误差。

首先,砂轮磨削过程是砂轮外轮廓不断磨损的过程,即使机床设计有砂轮修整机构,但是,磨损造成的砂轮外轮廓形状误差控制在1µm 之内还是有一定困难的。除此之外,还有其他工艺性误差A10具备一定随机性。

因此,为保证磨削面形精度指标的实现,考虑目前制造技术的能力,转台跳动A1、X轴导轨副直线度A2、砂轮主轴轴系跳动A4、Z轴导轨副直线度A5、Y轴导轨副直线度A6等精度应尽量提升。UAG900 将采用超精密液体静压运动副,提高运动精度,为整体磨削精度提升奠定基础。

根据目前制造能力,机床各单项误差分配如下:转台跳动A1为0.1 µm、砂轮主轴轴系跳动误差A4为0.1 µm、X轴导轨副直线度A2为1 µm、Z轴导轨副直线度A5为1 µm、Y轴导轨副直线度A6为1 µm;根据多年以来的实际使用经验积累,床身基础件变形稳定性A3为0.1 µm、横梁立柱变形误差A7和横梁立柱有关的床身变形误差A8各为0.1 µm。根据式(1),机床构型的综合误差AJ可以表示为

将A1到A8的分配结果代入式(2)中,可以计算出UAG900 机床的构型综合误差AJ为1.75 μm。考虑到砂轮工作状态时的磨损误差A9和其他工艺性误差A10的随机性,机床构型要素造成的设计综合误差AJ应该尽可能地控制得更高。

2 关键部件设计

2.1 设计原则

实现超精密磨削的关键在于实际磨削深度稳定小于脆性材料的临界切削深度,而脆性材料的临界切削深度一般为亚微米量级。对于加工设备而言,当切削深度需要稳定小于亚微米量级时,刚性的机床实质上已经变成了柔性体,机床的刚度与其精度具有同等重要的作用。因此,机床刚度的保证,热变形的控制是UAG900 机床关键零部件设计的关键因素。

高精度设计:机床的主要运动部件采用高精度设计方案,导轨副直线度要求小于1 µm,主轴轴系和转台的跳动误差小于0.1 µm。

高刚度设计:提高UAG900 机床刚度的关键在于运动轴的布局和各部件的结构设计,设计时尽量减少运动轴数量、采用紧凑的结构、减小运动部件的质量。

热变形误差控制:热变形误差是机床的主要误差源之一,约占零件加工误差的40%~70%。减小机床热变形误差有主动控制和补偿两种方法,UAG900 机床设计时,主要采用主动控制的方法来减小其热变形误差。首先机床安置在恒温房间,恒温精度为±0.5 ℃。其次对关键零部件进行恒温控制,控制精度是±0.1 ℃。最后,采用几何结构对称性和热源对称性布置设计方法,实现结构的热稳定性,降低关键零部件结构的热敏感性,减少热误差对关键零部件精度的影响。

2.2 X 轴部件设计

2.2.1 结构设计

X轴带动转台和砂轮修整器运动,特性要求包括:①高精密直线运动精度,包括导轨副的运动直线度和导轨副的摆动误差;②点和工件接触点位置的精确稳定控制,是实现加工工件超精密面形精度的必要条件;③导轨副具有高阻尼可以减少加工过程中的颤振,对于超精密非球面镜加工而言,该项技术指标的提高可以抑制亚表面损伤。

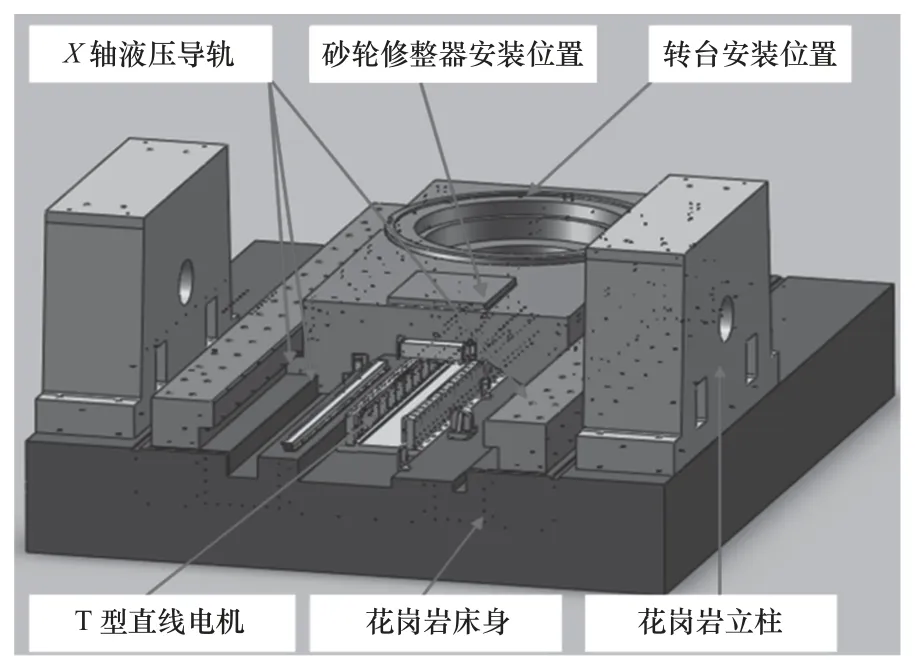

T 型全封闭液体静压导轨副:X轴采用了超精密全封闭液体静压导轨副,以保证上述的两种特性。图2 所示为X轴的结构模型示意图。采用该形式的直线导轨副可以提高液体静压导轨副的装配工艺性,导轨副的压条为花岗岩材质,便于加工,并可以通过研磨达到很高的精度。承载导轨面的间距很小,可以最大程度降低两导轨面之间的阿贝误差;光栅线位移传感器的安装位置贴近导向导轨,最小化了测量系统的阿贝误差。

图2 X 轴导轨副及电机驱动布局图

T 型双直线电机驱动:采用直线电机驱动可以减少传动结构,减小机械误差。但平板直线电机的次级和初级之间存在吸力,吸力会造成溜板的变形,影响X轴的精度。吸力也相当于X轴的一个外载,会影响X轴的运动特性。为消除上述两种缺陷,采用了一种T 型布置的直线电机,如图2所示,两直线电机对称布置,可以抵消次级与初级之间的吸力。

天然花岗岩床身:床身采用天然花岗岩材质,床身尺寸为2 600 mm×3 100 mm×550 mm,天然花岗岩的稳定性好。

2.2.2X溜板仿真分析

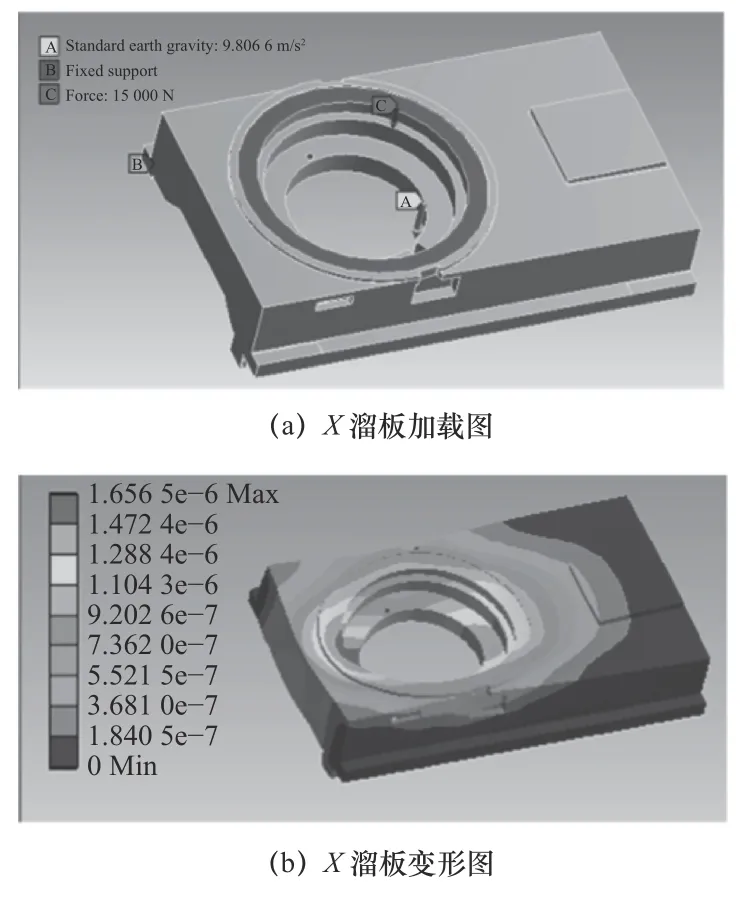

X溜板的静态变形仿真分析如图3 所示,溜板的最大变形为1.4 μm,该数据是X轴误差分配的基础。

图3 X 溜板的静态仿真分析

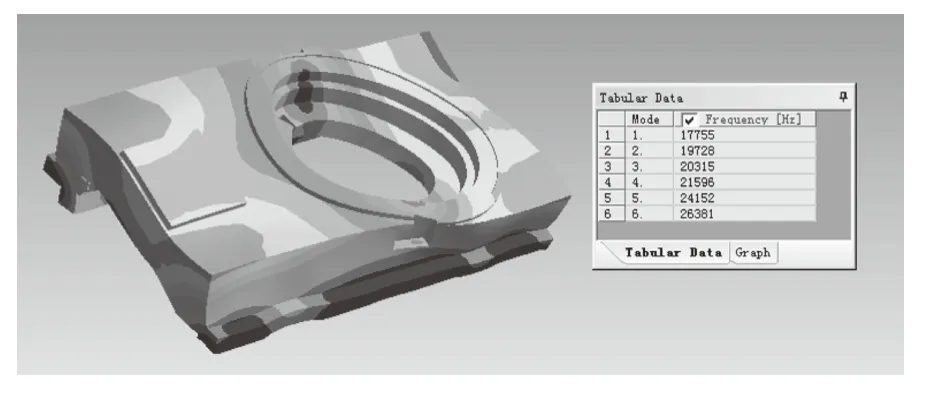

X溜板的模态分析如图4 所示,由分析结果可知溜板的一阶固有频率为17 755 Hz,远高于机床的可能共振频率,即砂轮主轴的切削频率,约为75 Hz。

图4 X 轴溜板模态分析

2.3 Y 轴部件设计

2.3.1 结构设计

Y轴系的设计关键包括高直线运动精度和最小化挠曲变形。Z轴部件连接在Y轴溜板上,Y轴的直线运动误差会成比例地传递为工件面形误差。保证Y轴的精度,可以提高砂轮切削点的位置控制精度。横梁的挠曲变形会造成砂轮切削点偏摆,改善横梁的强度,尤其是倾覆摆动,可以提高砂轮切削点的位置控制精度。

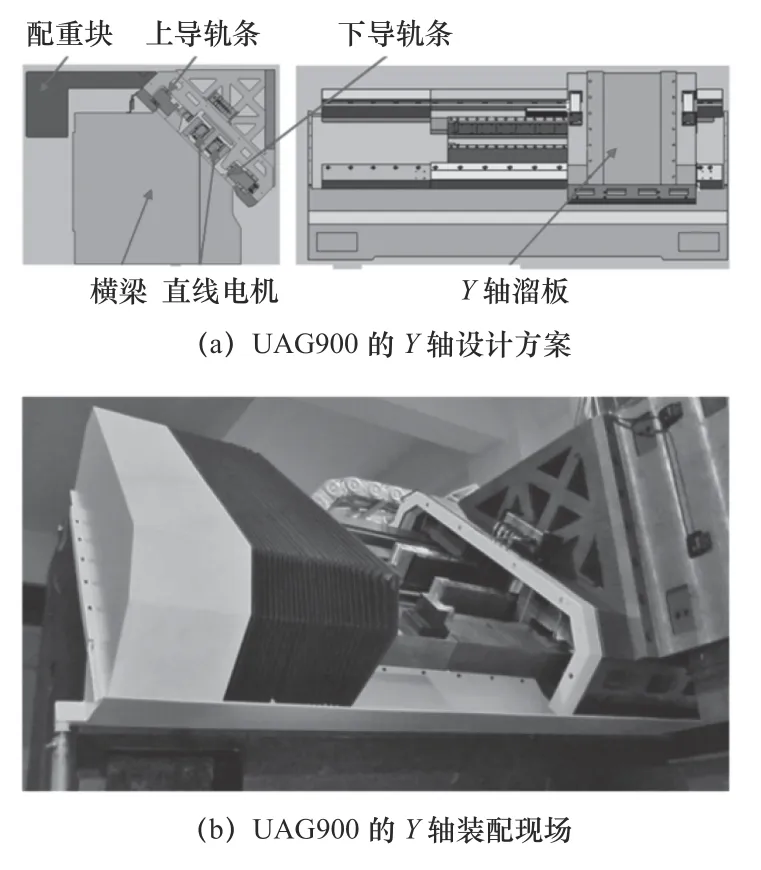

针对上述两点要求采用了以下三种方法,来提高Y轴的运动精度,以减小对Z轴造成的关联误差,结构模型和装配现场如图5 所示。

图5 Y 轴结构方案和装配现场照片

(1)花岗岩横梁:横梁采用了天然花岗岩材质,保证横梁的强度,横梁的截面尺寸为1 000 mm×1 000 mm。

(2)45°斜梁结构:采用斜梁结构可以改善Y轴导轨条受力状态,提高精度稳定性。

(3)双直线电机驱动:与X轴设计方案类似,采用了一种T 型布置的直线电机,如图5 所示,两直线电机对称布置,可以抵消次级与初级之间的吸力。

2.3.2Y轴横梁仿真分析

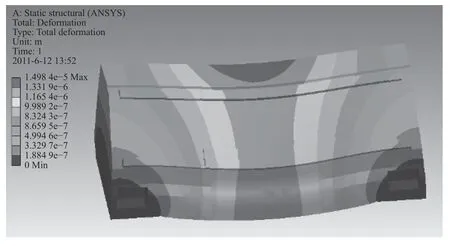

图6 所示为横梁的自重变形云图,在自重的影响下,横梁中心位置的挠曲变形量为1.5 μm。

图6 横梁的自重变形云图

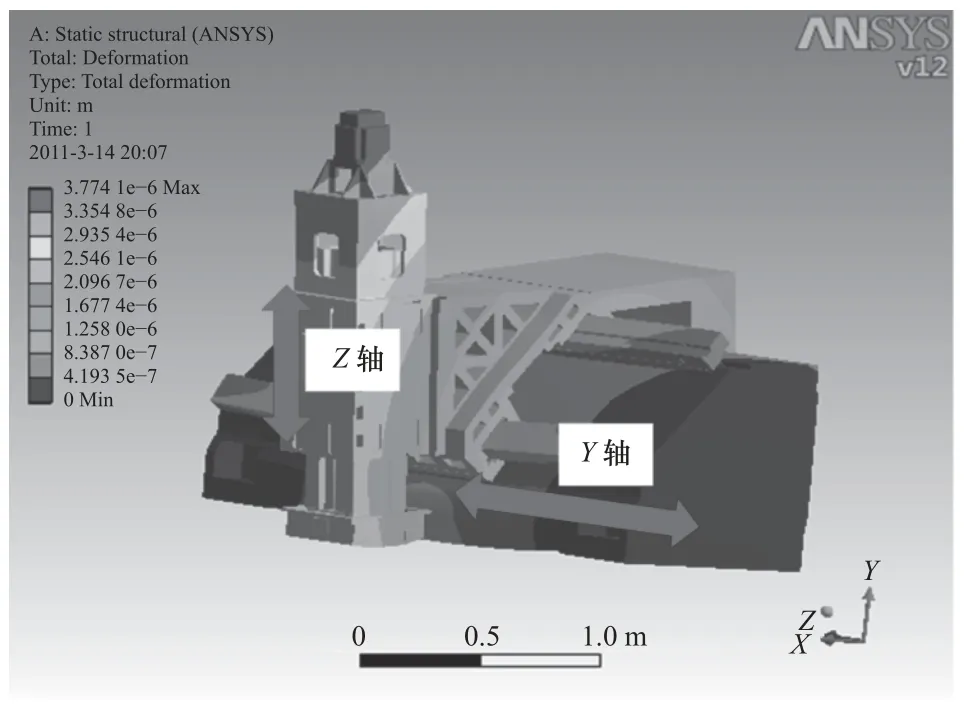

根据设计方案,Z轴的悬伸部分会使得横梁产生扭转变形,进而影响Y向的运动精度。因此,利用配重装置,平衡Z轴悬伸部分的重量,避免横梁扭转变形的产生,如图7 所示,横梁的扭转变形基本实现了消除。

图7 配重后Z 轴变形示意图

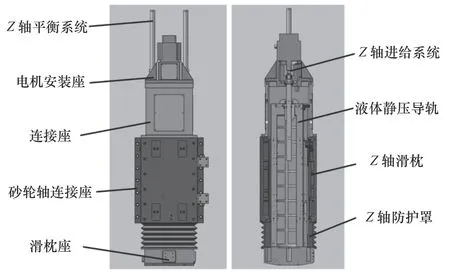

2.4 Z 轴部件设计

Z轴部件是UAG900 机床的关键部件,其综合性能的高低直接影响到被加工光学元件的质量。机床Z轴部件的功能是实现竖直方向的高精度、高刚度和稳定性进给运动。机床Z轴部件包括直线进给系统、液体静压导轨、测量反馈系统和Z轴平衡系统,设计方案如图8 所示。

图8 Z 轴部件结构布局图

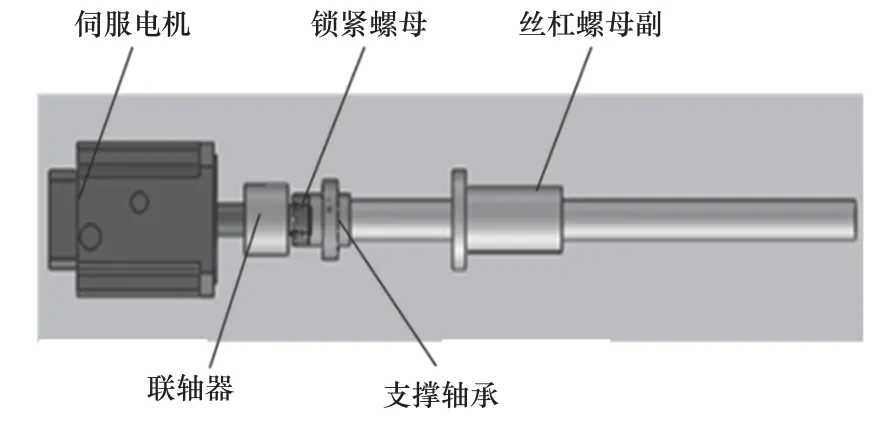

2.4.1 机床Z轴直线进给系统设计

针对机床Z轴直线进给系统的特点,运动元件在竖直方向运动,受到自身重量和外界载荷作用,同时Z轴为机床加工误差的敏感方向,要求具有高定位精度、刚度以及安全可靠性。因此,Z轴采用伺服电机驱动精密滚珠丝杠副的间接进给系统,如图9 所示。

图9 机床Z 轴进给系统的构成

2.4.2 液体静压导轨副设计

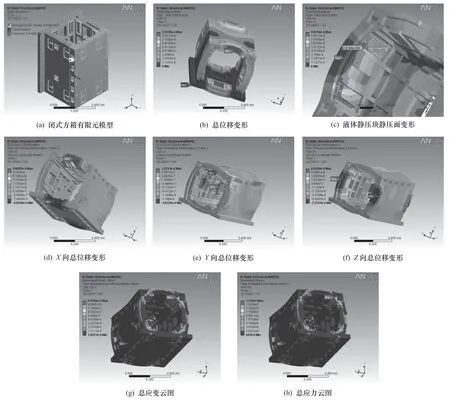

Z轴系的液体静压导轨副采用方形滑枕设计,方形滑枕在抵抗任意方向外载荷变形方面优于矩形滑枕,并且方形滑枕具有更高的固有频率,动态特性优于矩形滑枕。与其对应的液体静压导轨座也为闭式方箱结构,其组成的闭式液体静压导轨副具有良好的整体对称性和热稳定性。Z轴液体静压导轨副结构如图10 所示,主要由方形滑枕座、滑枕座盖板、方形滑枕、液体静压块以及液压块调整装置组成。

图10 方箱型闭式液体静压导轨副结构

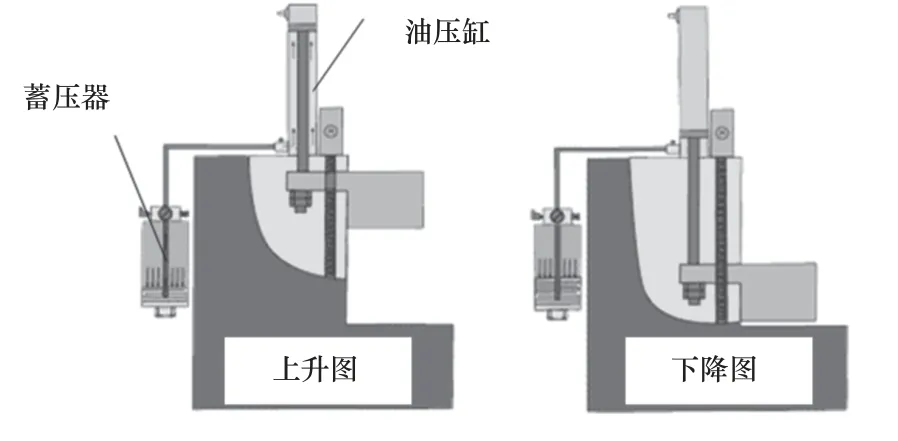

2.4.3 机床Z轴平衡系统设计

Z轴采用自动补偿平衡系统进行运动质量平衡,如图11 所示。该自动补偿平衡系统利用蓄压器原理,控制油压缸跟随Z轴运动部件上升下降,实现平衡运动重量,达到提高进给系统动态特性的目的。

图11 自动补偿平衡系统原理图

2.4.4Z轴闭式方箱结构静力学分析

Z轴滑枕和液体静压块之间通有高压油膜。由于油膜厚度只有20 μm,因此闭式方箱结构受到油膜压力发生的弹性变形极易造成油膜厚度的变化,进而影响Z轴液体静压导轨副的静态性能。闭式方箱的总位移变形、X/Y/Z 这3 个方向的位移变形以及应力和应变值的仿真结果如图12 所示。

图12 闭式方箱静力学分析结果

图12 中,总位移变形(图12b)显示最大变形值为9.923 9 μm,位于滑枕座盖板下端面两液体静压块中间。从图12d、图12e、图12f 看出,单个方向的总位移变形小于9.9 μm,最大位移变形发生的位置不在液体静压轴承支承的位置处,因此机械结构具有较好的刚度。

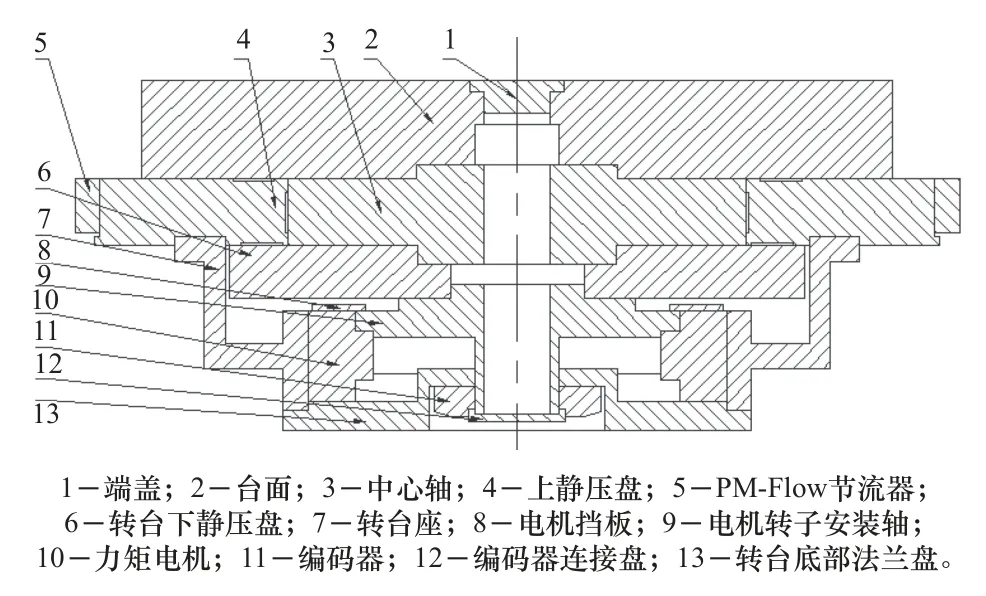

2.5 精密液体静压回转工作台

2.5.1 结构设计方案

精密液体静压回转工作台轴承轴向采用闭式平面结构(图13),径向采用柱面结构,节流方式为薄膜反馈节流。回转工作台安装在溜板内,降低了机床的整体高度,提高了机床整体的稳定性。该方案的主要特点是:①避免了中心轴较长为加工带来的难度;②减小中心轴工作时的变形,且电机转子发热对中心轴的影响较小;③避免中心轴较长在电机启动时伸出端出现甩动。

图13 高精度液体静压回转工作台结构示意图

2.5.2 回转工作台关键部件的加工工艺

轴承在回转工作台中起着非常重要的作用,其性能直接影响回转工作台精度。因此液体静压轴承及其配合件的加工,必须满足设计要求。为了避免轴承面的接触从而导致轴承损坏,需要保证零件的精度,平面度等综合因素。静压腔在任何位置,其封油边的油膜厚度的变化要小于0.018 mm,以此保证最佳的平行油膜厚度。所有静压腔封油边及配合面的误差要在0.006 mm 以内,PM-Flow 节流器接合面的平面度在0.006 mm 以内,表面质量Ra1.6 μm,径向轴承的圆柱度在0.006 mm 以内。

2.5.3 关键部件设计

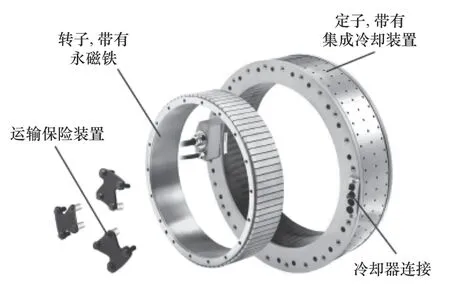

驱动方式:回转工作台采用力矩电机驱动,由于负载是严格与电动机相同步的,由传输部分产生的错误就被消除。电机采用西门子1FW61900VB052JC2扭矩电机(图14)。

图14 转台电机结构示意图

测量反馈:转台选择海德汉角度编码器RCN-829,执行速度和位置反馈。该角度编码器带有内置轴承、空心轴和内置定子联轴器,具有出色的动态特性。

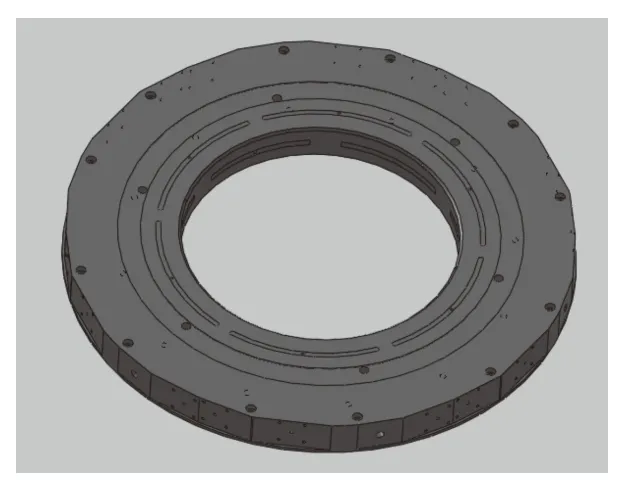

支撑轴承:转台的轴向支撑为平面(图15),采用闭式结构,均布6 个油腔,适合重载、载荷不均匀的场合。径向支撑采用静压柱面,均布6 个油腔,该结构的优点是避免了受载后,油腔间的串流。

图15 转台静压盘

3 工艺试验

3.1 高精度液体静压回转工作台的调试

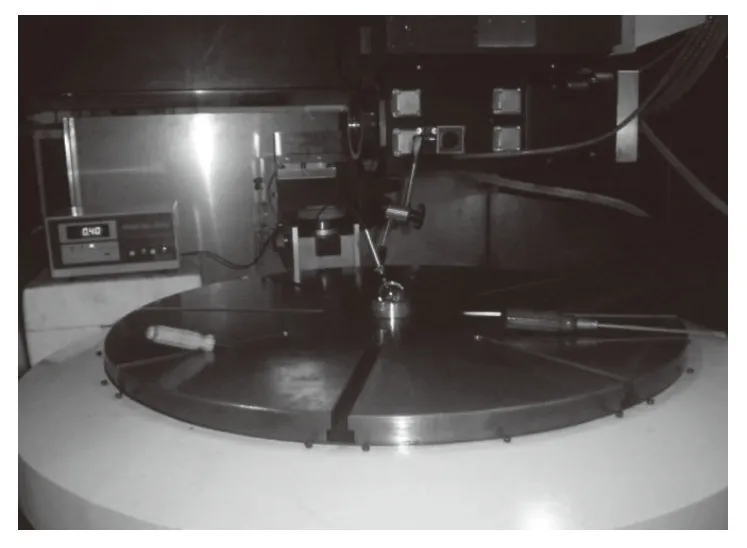

为了保证高精度液体静压回转工作台安全正常地工作,在工作前,对回转工作台进行精度试验,如图16 所示。

图16 回转工作台精度试验

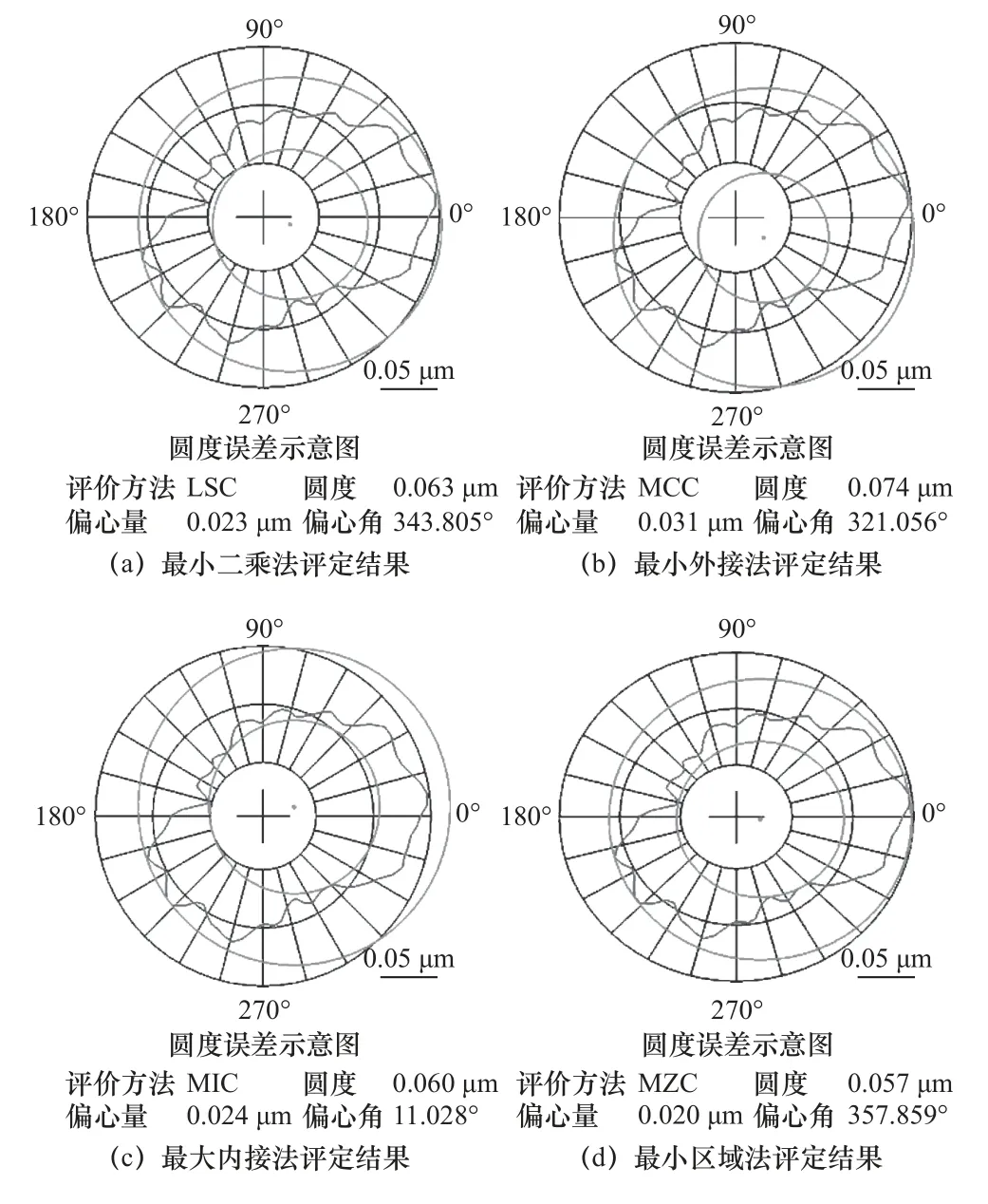

回转工作台精度实验结果及分析:在得到实验数据后,分别通过4 种方法进行误差评定,得到的轴向、径向圆度误差结果即为回转工作台的轴向、径向误差(图17)。

图17 回转工作台径向误差

通过4 种方法评价,回转工作台的径向误差分别为0.063 μm、0.074 μm、0.060 μm、0.057 μm。

3.2 机床主要技术指标检测结果

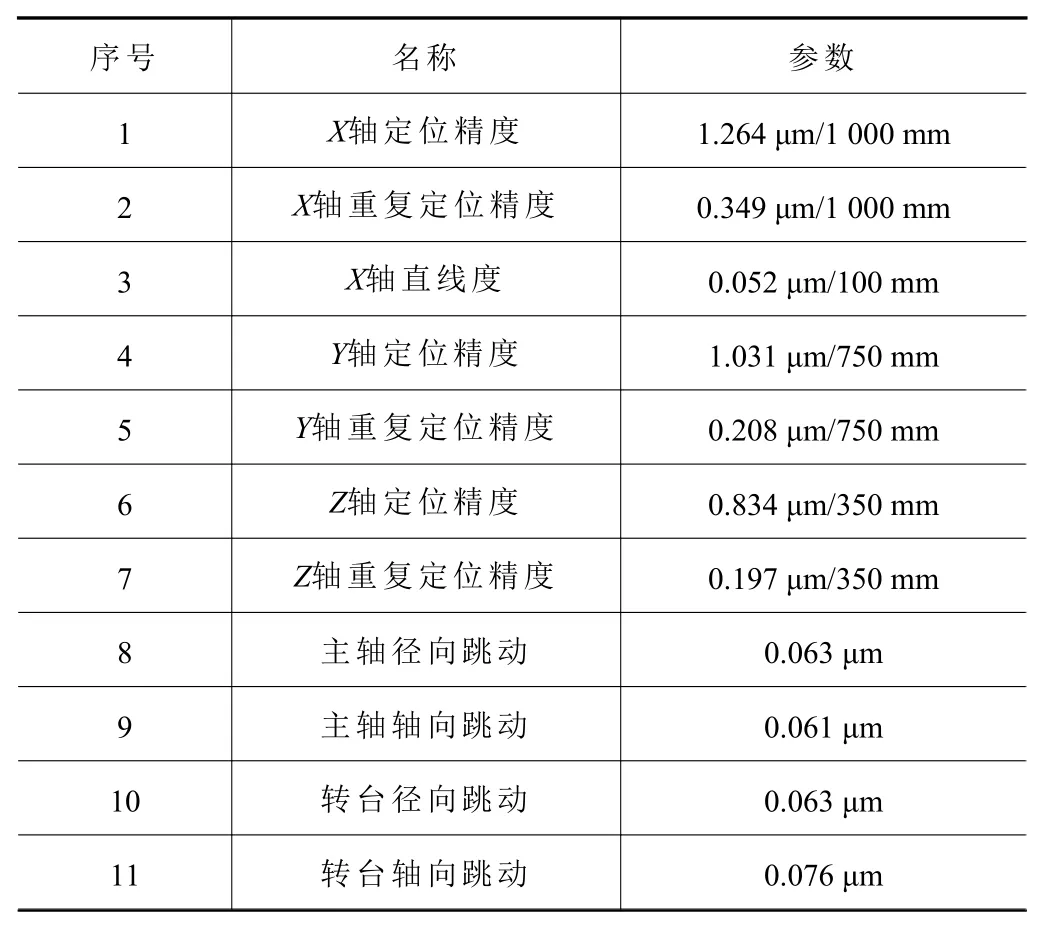

依据国家标准,对机床的主要技术参数进行了检测,均优于设计要求,检测结果见表1。

表1 机床主要技术指标检测结果

3.3 UAG900 机床的工艺试验

利用研制的UAG900 进行磨削试验,采用一种大口径非球面元件超精密铣磨工艺方法,进行加工路径规划和工艺参数优化。

3.3.1 砂轮轨迹描述

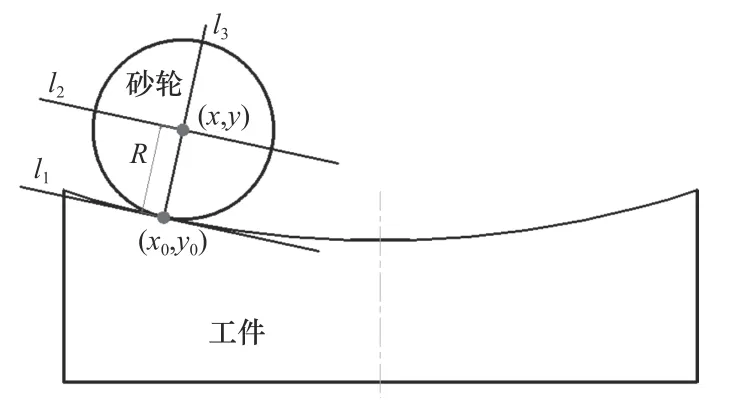

(1)对称非球面镜:对称非球面镜采取图18所示的砂轮进刀模式进行磨削试验。

图18 砂轮进刀示意图

(2)离轴非球面镜:离轴非球面的加工包括插补法和展成法两种,展成法适用于加工对称小口径的离轴非球面镜,同时对工件的安装要求也较高。对于大口径的离轴非球面镜,采用三轴插补法进行加工比较合适。

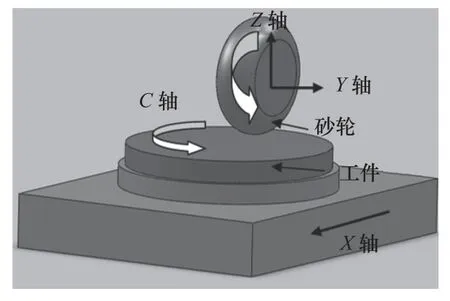

UAG900 可以采用两种插补方式进行离轴非球面镜的加工,即直线插补和极坐标形式插补。离轴非球面的路径是首先将离轴非球面离散为有限个数据点,然后通过路径规划形成一条空间曲线;通常轨迹在XOZ面的投影为规则的直线或曲线,如螺旋线或同心圆,如图19 所示。

图19 UAG900 加工示意图

3.3.2 磨削试验结果

机床的磨削精度通过磨削一块尺寸为380 mm×541 mm 的微晶玻璃进行了验证,采用了树脂金刚石砂轮进行球面插补磨削,磨削的面形精度为±0.471 μm(RMS 值),±2.45 μm(PV 值),表面粗糙度Ra<0.3 μm。面形精度的检测在中国计量科学研究院的莱茨三坐标测量机上完成(图20)。

图20 磨削后检测效果示意图

4 结语

本文针对大口径光学元件高精度面形精度的磨削工艺要求,进行了超精密磨床UAG900 的研制,在精度分配的基础上,完成了机床整机结构设计的工作,主要结论如下:

(1)机床的X/Y/Z直线导轨和精密回转工作台均采用液体静压摩擦副支撑,X/Y直线导轨和精密回转工作台采用直线电机和力矩电机直驱的方式,Z轴采用高精度丝杠副传动。

(2)机床X/Y/Z直线导轨的定位精度分别是1.264 μm/1 000 mm、1.031 μm/750 mm 和0.834 μm/350 mm,重复定位精度分别是0.349 μm/1 000 mm、0.208 μm/750 mm 和0.197 μm/350 mm。回转工作台的径向和轴向跳动分别是0.063 μm 和0.076 μm。

(3)机床加工380 mm×541 mm 的微晶玻璃,磨削的面形轮廓精度RMS 值和PV 值分别为±0.471 μm 和±2.45 μm,加工表面粗糙度Ra0.3 μm。