碳钢板激光切割工艺分析及优化*

2024-02-10栾显晔李晓宇薛海峰李天享武路鹏

钟 毅 栾显晔 李晓宇 薛海峰 李天享 武路鹏

(①青岛科技大学机电工程学院,山东 青岛 266061;②山东新松工业软件研究院股份有限公司,山东 济南 250013)

随着中国综合国力的增强,中国对钢铁的需求和消耗量迅速增加。然而,钢铁工业面临着许多严峻的挑战,其中最主要的阻碍是高污染和高耗能。此外,资源限制和环境承载能力对钢材的生产和有效利用提出了很高的要求[1]。

钢质板材切割是钢铁消耗的主要方式, 切割方式在板材切割中对被切割钢材的使用率有很大的影响。在板材切割过程中,切割钢材的方式有很多,其中最常见的是火焰切割[2],最近发展较快的是等离子切割[3],广泛使用的是水刀切割[4]和激光切割[5]。其中激光切割现在被广泛使用,这因为激光具有高亮度、高方向性、高单色性和高相干性四大特性,因此它在加工钢材时具有其他加工方法所不具备的优点。由于激光在加工工件时与工件无直接接触,因此对工件无直接冲击从而不会导致工件机械变形。并且激光束能量密度高、加工速度快,故对非加工部位影响极小甚至没有影响。激光加工是局部加工,对非照射区域其引起的热变形小,所以后续加工最小。激光切割方式的产生,解决了之前切割钢材需要粗加工然后再次精加工的时间损耗问题,能够一次性精密加工,可应用领域也随着研究的进行不断拓展[6],加工的精度不断提高,加工质量不断改善,对板材切割加工领域的发展产生了重大的影响[7]。

但是在实际切割过程中,切割精度与切割质量受到各种因素的影响[8],主要集中在激光功率、切割速度、离焦量和辅助气体压力等因素[9-10],这些因素通常由工人根据经验进行控制,必然会导致板材的浪费。为了实现切割过程的智能化,本文设计了以激光功率、切割速度、离焦量和辅助气体压力作为变量,以切缝宽度、表面粗糙度和挂渣高度作为输出的实验模型,通过实验数据研究了激光切割质量与激光切割各影响因素之间的关系。最后采用一维卷积网络对切割质量判定标准进行建模[11],对切割质量进行预测,并用多目标优化算法对加工工艺参数进行优化[12-13]。

1 实验

1.1 实验材料

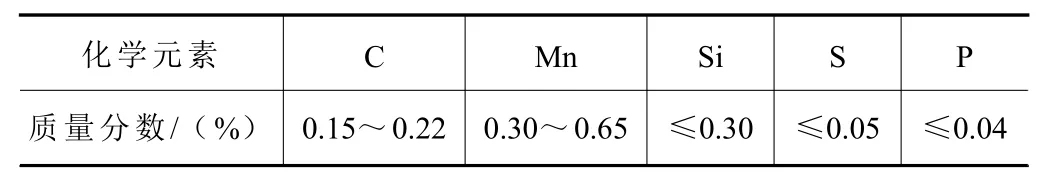

本实验所采用的材料为Q235 低碳钢板,试样尺寸为20 mm×20 mm。Q235 的化学成分见表1。

表1 Q235 碳钢成分

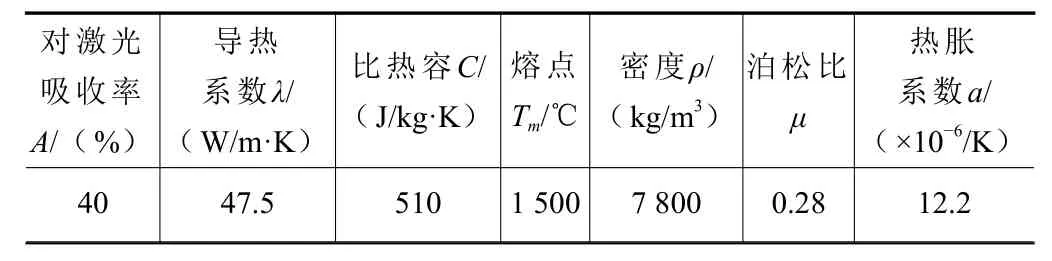

在激光切割中,材料的物理特性对切割质量有着重要的影响,如激光的吸收率、反射率等, Q235碳钢的物理特性见表2。

表2 Q235 碳钢物理性质

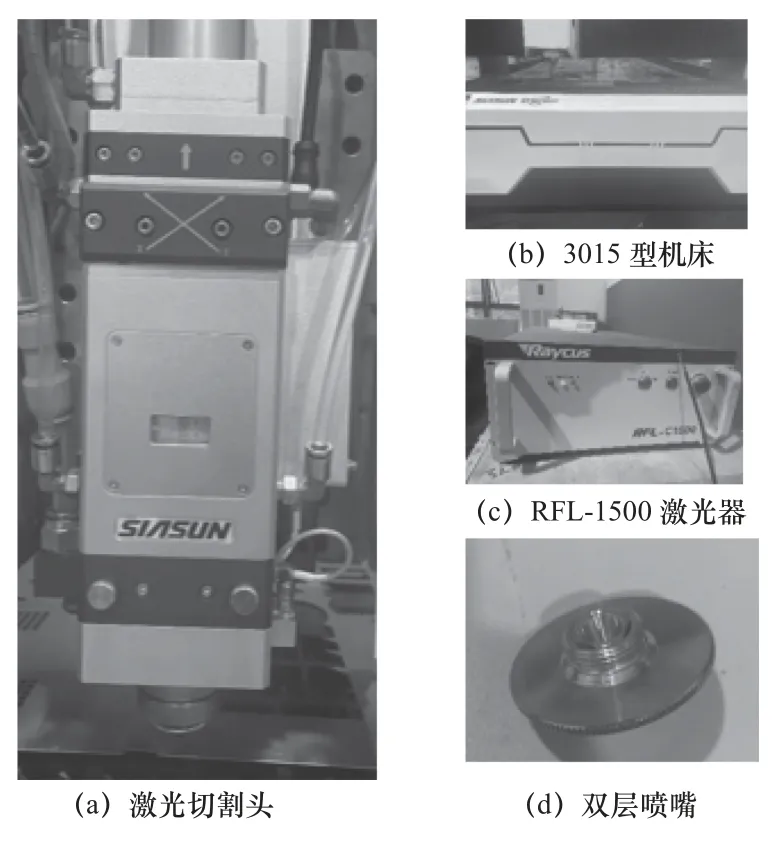

实验设备采用的激光切割头为新松1 500 W 激光切割头,如图1a 所示;数控机床采用3015 式机床,如图1b 所示;激光器为锐科公司生产的RFL-1500 激光器,最大输出功率为1 500 W,输出激光波长为1 080 nm,如图1c 所示;喷嘴采用直径为1.2 mm 的双层喷嘴,如图1d 所示。

图1 激光切割设备

1.2 实验方法

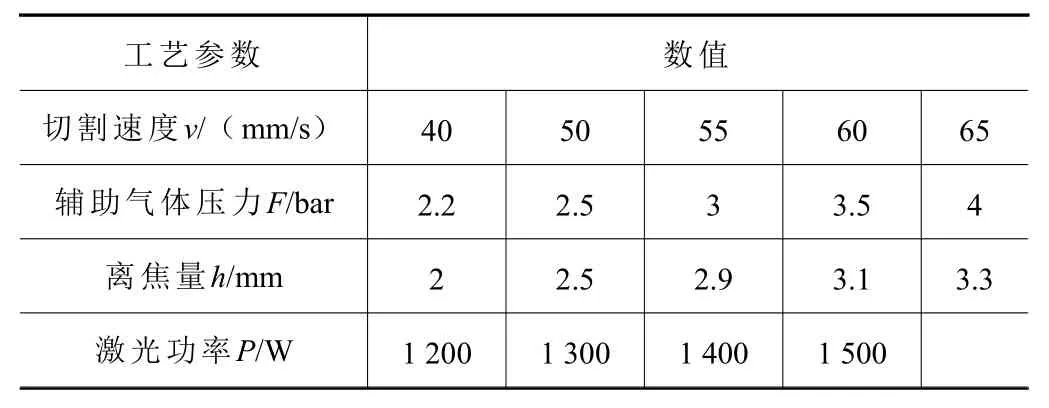

本次实验针对3 mm 厚的Q235 低碳钢板,通过调整工艺参数进行单因素试验,对比主要工艺参数对切割效果的影响。以激光功率、切割速度、离焦量和辅助气体种类和压力为变量,以切缝宽度、表面粗糙度和挂渣高度为响应。在测量切缝宽度时采用直线切割,其余采用矩形切割。具体的工艺切割参数见表3。

表3 光纤激光切割工艺参数

实验完成后,采用精度为0.01 mm 的塞尺测量切缝宽度,为了减小测量误差,每条切缝测量3 次,取其平均值。采用精度为0.02 mm 的游标卡尺对切缝底表面的挂渣高度进行测量,在每条切缝挂渣的不同位置测量5 次,取其平均值。

2 实验结果与分析

2.1 切割工艺对切缝宽度的影响

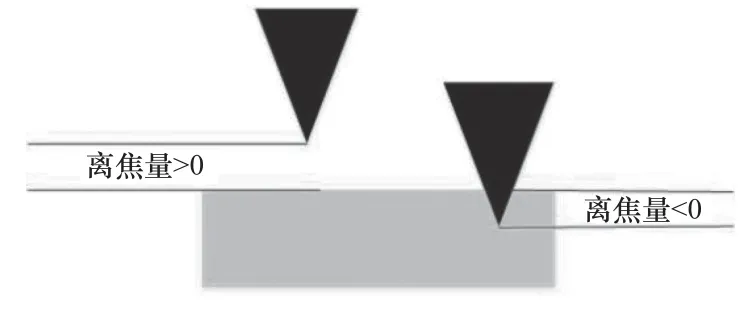

图2 为离焦量位置与其数值正负之间的对应关系示意图,一般光斑聚焦在工件表面之上时称为正离焦,离焦量h>0;光斑聚焦点位于工件表面之下时称为负离焦,离焦量h<0。在实际生产中,对于3 mm 碳钢氧气切割,一般采用+2 mm~+4 mm的离焦量,这是由于正离焦可使工件底部比上表面切幅更大,有利于氧气到达工件底部参与充分的氧化反应。并且一定焦点范围内,正焦点越大,板材表面光斑尺寸越大,割缝四周预热及热量补充更充分,碳钢切割面越光滑越亮。

图2 离焦量示意图

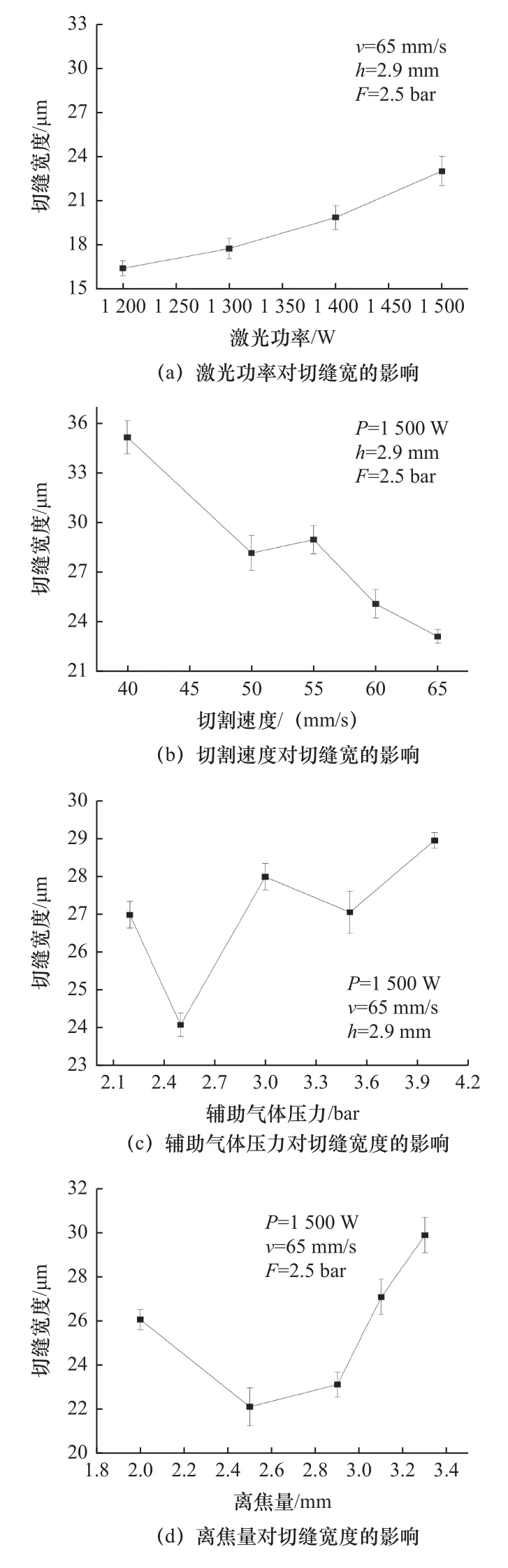

在辅助气体压力为2.5 bar,离焦量为2.9 mm切割速度为65 mm/s 的情况下改变激光功率,测量切缝宽度如图3a 所示。实验结果显示,随着激光功率的增大,切缝宽度呈上升趋势;随着切割速度的增大,切缝宽度反而越来越小;以能量守恒为依据,在其他条件相同的条件下随着功率的增大,单位时间内单位面积的板材吸收的能量更多,热扩散范围变大,随之造成切缝的变宽。这与陈亚军等[14]得出的结论基本一致。

图3 切割工艺对切缝宽度的影响

在保持其他参数不变的情况下改变切割速度,如图3b 所示,切缝宽度整体呈下降趋势,这是因为在功率不变的情况下切割速度增加单位面积板材吸收的能量减少,熔化金属量减少,切缝变窄。

由图3c 可以看出,辅助气体压力在2.1~2.5 bar变化时切缝宽度在逐渐减小,且在2.5 bar 时切缝宽度达到最小,一旦气压超过2.5 bar 切缝宽度会显著增大。这是因为O2在切割过程中参与氧化反应起到助燃的作用,当辅助气体压力超过2.5 bar 时,切割过程中参与放热反应的O2增多,板材与氧气的接触面积增大,导致被氧化的金属面积增加,所以切缝宽度急剧增加。

如图3d 所示,随着离焦量的增大,切缝宽度先减小后增大,在2.5~2.9 mm 时基本不变。这是因为当激光焦点位置在工件正上方时,激光束到达工件表面后的照射范围会很宽,并且会在狭缝中扩散。当离焦量小于2.5 mm 时,激光能量更多地在工件下表面被吸收,导致下表面切缝宽度增大;当离焦量小于1.8 mm 时,板材切缝宽度急剧增大且产生大量熔渣,因此无法将实验数据作为有效参考;当离焦量大于2.9 mm 时,切口上部的能量将被过度吸收,同样导致切缝宽度的增加。

2.2 切割工艺对挂渣高度的影响

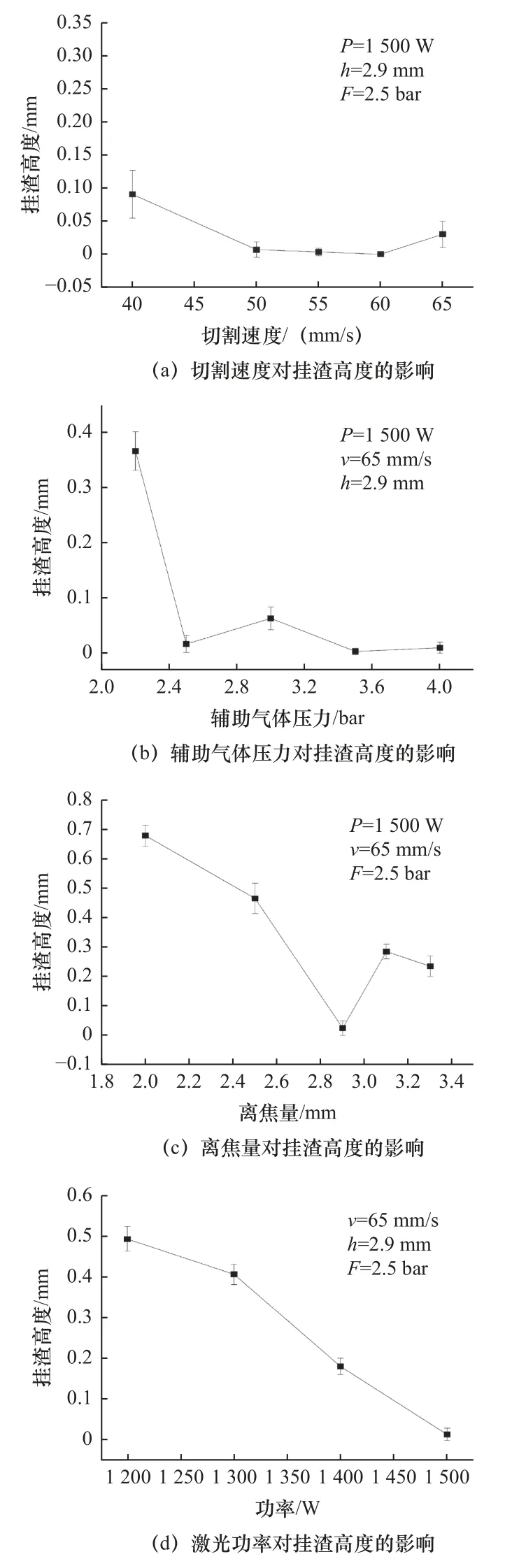

如图4a 所示,在切割速度小于50 mm/s 的情况下,挂渣高度随切割速度的增大逐渐减小,在50~60 mm/s 的时候有一段无挂渣区,但是继续增加切割速度挂渣也将随着出现,直到不能切开板材。在切割速度较低的情况下,氧气与板材氧化反应时间长熔渣多,氧气不能及时吹走熔渣因此造成了挂渣的产生。当切割速度与氧气压力相匹配时,熔渣能被及时吹走,所以切缝表面无挂渣现象。但是当速度进一步增大,材料表面吸收能量不足,并且辅助气体作用于熔渣吹除时间过短,则会在切件下方产生挂渣。

图4 切割工艺对挂渣高度的影响

由图4b 可以看出,随着辅助气体压力的增加,切件挂渣高度明显减小,但是辅助气体压力过大也会在切件下缘产生一些细小的颗粒,这是由于辅助气体具有冷却的作用,在压力过大时冷却力度也随之上升,一些熔融物质会在被吹走之前快速冷却并附着于切缝下面。

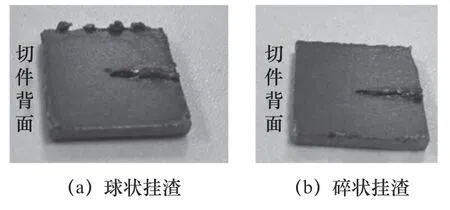

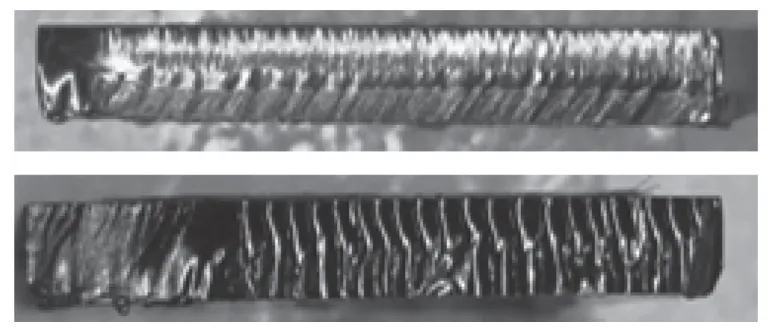

如图4c 所示,在离焦量2.1~2.9 mm 时挂渣高度随着离焦量的增大逐渐减小,在2.9 mm 时达到最佳,随着离焦量的继续增大挂渣高度也将增高,这是因为焦点离板材小于2.9 mm 时激光束能量过高,熔融物质太多,气压不足无法将熔融物迅速吹走,当离焦量继续增大时,激光束能量不足且光斑直径过大不足以将板材及时切开,导致挂渣的出现。两种情况下在板材的下面会产生不同类型的挂渣,离焦量大于2.9 mm 时属于球状挂渣,如图5a所示;离焦量小于2.9 mm 时属于碎状挂渣球,如图5b 所示。

图5 挂渣类型

Wolfgang S 等[15]认为,挂渣与切割前沿熔体的流动性有关,切割前沿熔体的流动性又与系统动态变量有关。由图4d 可知,随着激光功率的增加,挂渣高度逐渐减小,这是因为激光功率增加,板材下方熔融产物的系统动态变量增大,所以熔融物的流动性增高,可被高压气体彻底吹除,进而无挂渣的产生。

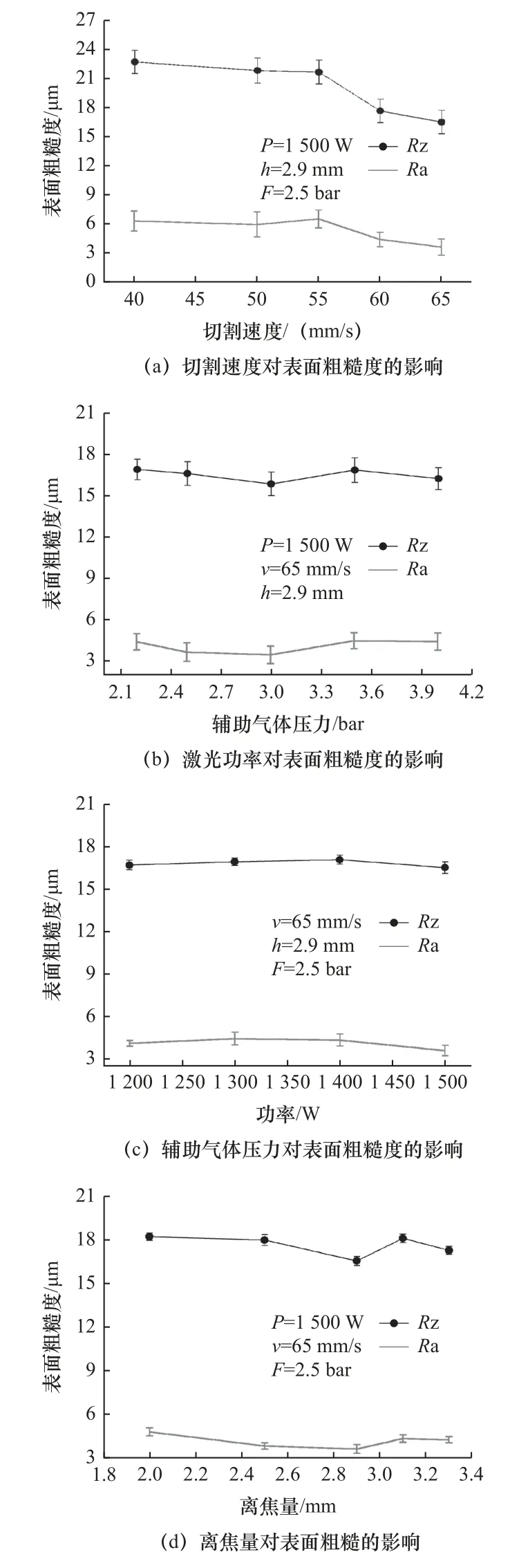

2.3 切割工艺对表面粗糙度的影响

通过表面粗糙度测量仪对切件同一侧切割面进行测量,选取Ra 值与Rz 值作为参考标准,其中Ra 为轮廓的算术平均偏差,Rz 为微观不平度十点平均高度[16]。由图6a 可知,随着切割速度的增加,切件表面粗糙度总体呈下降趋势,且在大于55 mm/s时下降速度增大。这是由于随着切割速度的增大氧气与碳钢反应时间减少,切割过程与氧化反应趋于平衡,表面粗糙度也随之减小。

图6 切割工艺对表面粗糙度的影响

由图6b 可知,随着激光功率的增大,切件表面粗糙度会产生细微的变化,但整体变化不大,说明激光功率对表面粗糙度影响不大。在激光切割过程中,由于熔化和气化等现象,切缝表面会形成不均匀的形状,同时由于辅助气体和切割速度等工艺参数的影响,切缝表面会形成切割条纹,这些原因导致了表面粗糙度的差异。当激光功率大于1 000 W时,材料在极短时间内被快速切开,且辅助气体可以快速吹走熔渣,因此切缝表面切线不明显,表面粗糙度相对较小。随着激光功率的增加,材料的熔化量增加,气化程度增加,导致切割缝的表面粗糙度在一定程度上增加。但是,由于气体压力的除渣能力一直大于熔融物的增加量,即使熔化物的量增加,辅助气体仍能及时吹走熔融材料,不会在切割缝表面造成大量不平整,因此表面粗糙度变化不大。

由图6c 可知,表面粗糙度随着辅助气体压力的增大先减小后增大,大约在3 bar 时达到最小。当压力低于3 bar 时,熔融物不能被及时地吹走,工件切割面处会产生熔渍导致表面粗糙度增大;当压力高于3 bar 时,则会在切件表面产生涡流导致切割表面切割条纹增多,如图7 所示,严重影响了切割质量。

图7 工件切面形貌

由图6d 可知,在离焦量增大的情况下表面粗糙度变化不规律,由于离焦量的不同激光焦点位置发生改变,激光的能量也发生了变化,板材切割面会出现切割不充分与过烧的情况,导致表面粗糙度改变。

3 卷积神经网络预测与多目标优化

3.1 模型的选择与设计

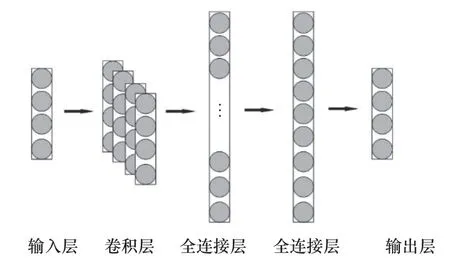

一维卷积神经网络是处理数据的一种经典深度神经网络模型。卷积神经网络具有三种特征:稀疏连接、参数共享和等变表示。相较于其他深度神经网络,卷积神经网络具有更快的训练速度和更少的参数。这些特征使卷积神经网络在数据处理方面具有无可比拟的优势。卷积神经网络相比于传统BP神经网络有更好的泛化能力,且回归预测的准确性更好[17]。

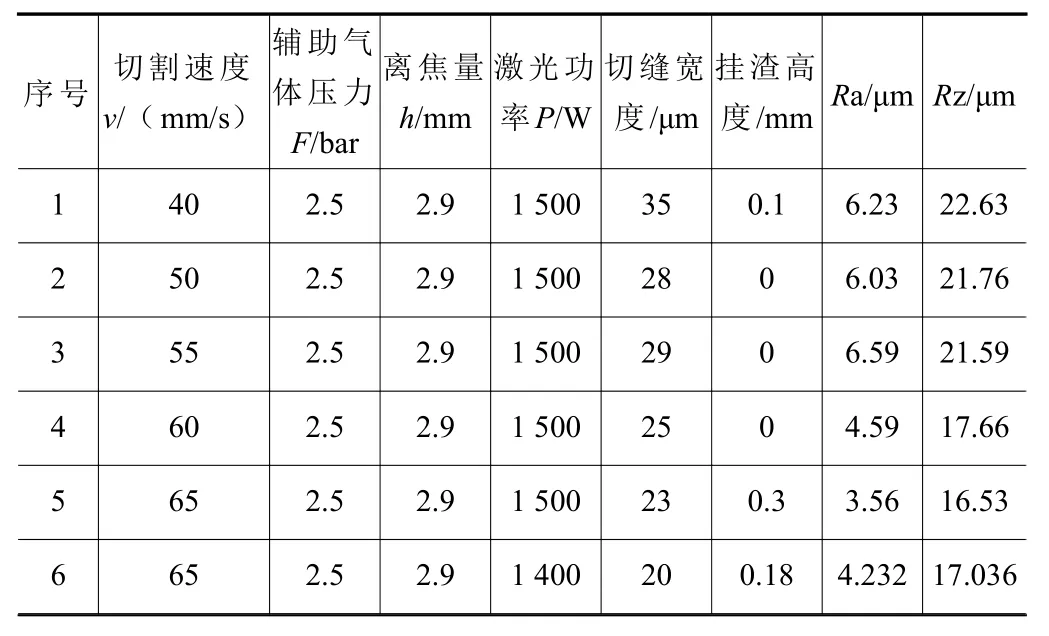

为了研究激光切割质量与激光切割各影响因素之间的关系,本次实验设计了一种4 层卷积网络,分为输入层、一维卷积层、全连接层和输出层,如图8 所示。输入层分别是切割速度、激光功率、离焦量、激光功率,输出层分别是切缝宽度、挂渣高度、Ra 值与Rz 值,将在上述实验中的参数设定和测量结果的50 组数据作为原始数据,样式见表4,其中前35 组作为训练集,后15 组作为测试集,对激光切割工艺的质量特性结果进行预测。

图8 一维卷积网络结构

表4 碳钢工艺参数及测量数据

图9 所示为卷积神经网络预测的激光切割质量与实际值的对比图,根据预测数据与实际值对比可知,各项质量特性的平均误差都在5%以内,因此验证了网络的可靠性。

图9 激光切割质量特性实际值与预测值

3.2 加工工艺优化

由于激光切割的输入和输出变量之间的复杂数学关系在形成闭合形式目标函数的过程中经常会产生明显的误差,因此使用卷积神经网络预测的结果作为遗传算法的适应度值可以适当避免这些误差的产生。

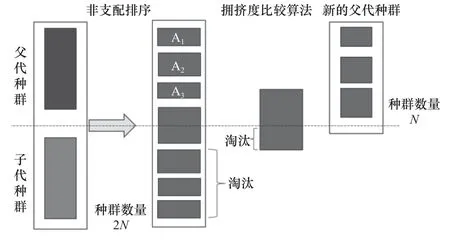

在验证卷积神经网络的可靠性之后,为了得到最终所需的最佳工艺参数,本文采用带精英策略的非支配排序的遗传算法(NSGA-II)对切割过程中各质量特性进行优化以获得帕累托最优解(这些最优解在目标和变量值方面具有良好的多样性),具体方法如图10 所示。首先将子代种群Q 与父代种群P 进行合并以组成一个包含2N个样本的新种群Rt。然后将种群Rt进行非支配排序,并且在排序过程中计算每个个体的拥挤度,最终得出一系列非支配集A。由于种群Rt中包含了父代和子代的所有个体,因此经过非支配排序后的非支配集A1所包含个体是整个Rt种群中最好的个体集合,故A1为新的父代种群Pt+1中的一部分。若此时种群Pt+1的规模小于N,那么以此类推向,Pt+1中填加下一级的非支配集A2,直到新种群Pt+1的大小超出N,则对An中的每一个体使用拥挤度比较算子(偏序关系),提取个体,使种群Pt+1的规模达到N。最后通过遗传算子,如选择、交叉、变异,来产生新的子代种群Qt+1。

图10 快速非支配排序

针对本文的问题,总体中N个字符串中的每一个的总体都包含4 个子字符串,它们表示约束变量,就是神经网络的输入v、P、F和h,根据实验数据约束v的取值范围为60 ~65,P的取值范围为1 400~1 500,F的取值范围为2.6~3.1,h的取值范围为2.5~3.0。

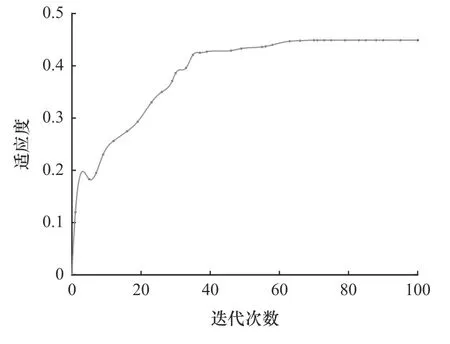

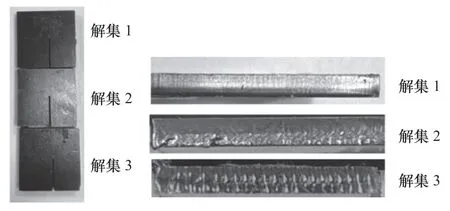

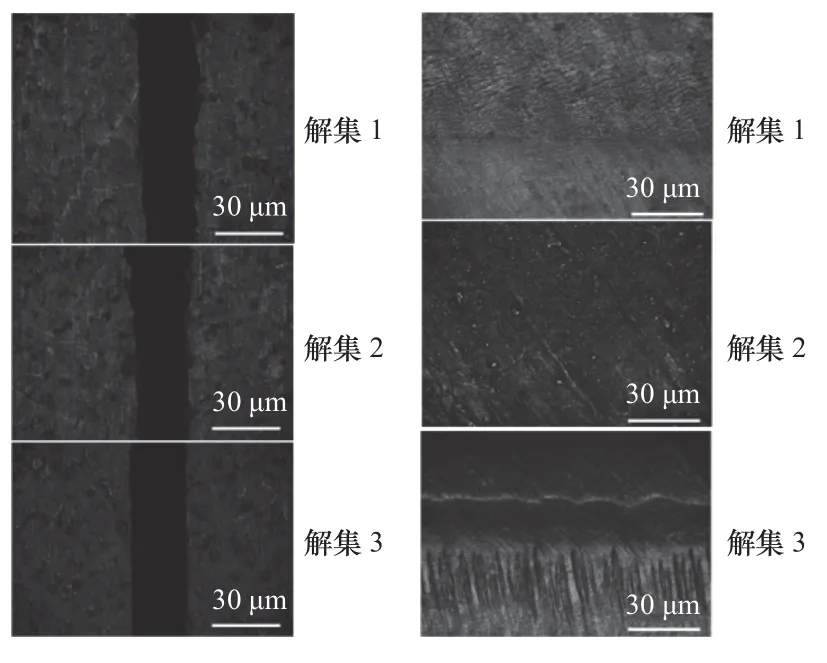

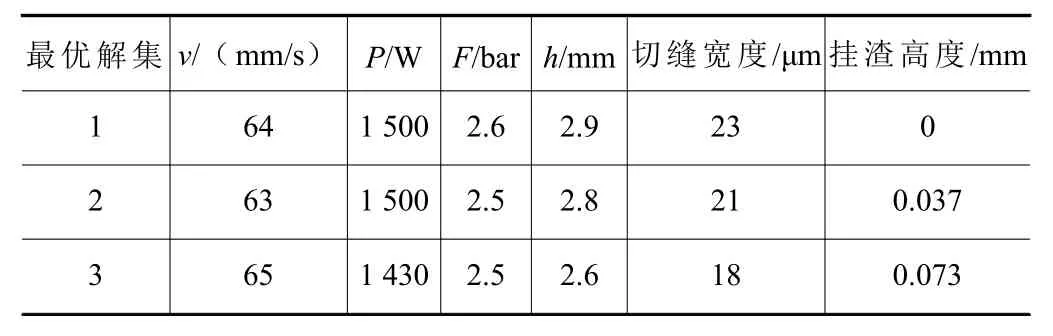

本次实验以切缝宽度与挂渣高度作为优化目标,经过100 次迭代后得到适应度值为0.447 的变化曲线如图11 所示,最终得到的帕累托最优解集,见表5。将表5 中的3 组数据进行实验验证并在宏观与微观两种情况下进行对比,如图12 和图13所示,经过对比可得到最优工艺参数为P=1 500 W,v=64 mm/s,F=2.6 bar,h=2.9 mm。

图11 适应度进程图

图12 验证试件宏观图

图13 验证试件微观图

表5 帕累托最优解集

4 结语

本文通过实验综合分析了激光切割工艺参数对切割质量的影响,并采用实验与卷积神经网络相结合的方法,对切割3 mm 厚Q235 碳钢的切割质量参数预测,最终通过NSGA-II 优化获得最优工艺参数组合,主要结论如下:

(1)根据实验结果表明切缝宽度的大小主要由切割速度与离焦量决定,挂渣高度受离焦量与激光功率的影响较大,切缝表面的粗糙度主要由切割速度与辅助气体压力决定。同时根据实验数据可确定最终优化参数的取值范围。

(2)采用卷积神经网络方法,建立激光切割质量的数学模型,根据该模型预测激光切割切缝宽度、表面粗糙度、挂渣厚度等工艺参数。

(3)通过卷积神经网络与多目标优化算法相结合的方法可得到最佳工艺参数为P=1 500 W,v=64 mm/s,F=2.6 bar,h=2.9 mm。

通过上述分析与验证,得出实验结合卷积神经网络在激光切割预测方面的可靠性,卷积神经网络与多目标优化算法相结合的方法也可对实验数据集的参数进行优化,这可以极大程度上减少传统工作中以人工经验为主导的切割实验,因此可用于指导实际的企业生产和科研实践。