短电弧车削蜂窝环重铸层影响实验研究*

2024-02-10王子健周碧胜周建平汪兵兵张晟晟丁胜威

王子健 周碧胜② 周建平 汪兵兵 张晟晟 丁胜威

(①新疆大学机械工程学院,新疆 乌鲁木齐 830017;②西安金弧航空科技有限公司,陕西 西安 710018)

蜂窝结构密封是现代航空发动机广泛使用的高效密封方式。据研究表明,封严技术严重影响着航空发动机的技术水平,且好的封严技术可以有效降低航空发动机的油耗,同时起到很好的隔热作用,并提高发动机的工作效率,减少环境污染[1]。

蜂窝环由外环金属Cr 钢圈以及内环GH3536 材料的蜂窝网格部分构成,网格为正六边形蜂窝结构,深度较大,网格较小,壁厚只有0.08 mm,刚度极差。对尺寸以及加工后表面质量要求严格,不允许出现蜂窝变形、重铸层脱离和基体金属裂纹等,同时对于重铸层厚度、重铸层气孔等指标要求较高。

传统机械加工容易导致蜂窝薄壁倒伏而封住蜂窝格,变形会影响蜂窝的密封效果[2]。由于需要选择树脂等材料作为填充物对蜂窝格进行填充,加工后将填充物去除,故容易造成填充物残留的现象,并且会有蜂窝格一次填充不完整的情况[3]。因此部分学者为解决上述问题对机械加工进行了大量的研究,目前先进的高速铣削加工仍会发生蜂窝壁的塑性变形、微小毛刺、翻边毛刺以及焊点拉脱等现象[4]。

大量学者通过研究采用电加工技术手段解决以上问题,电加工是利用两极间的间隙放电来蚀除材料,达到加工工件的效果。很好地解决了机械加工导致蜂窝变形等问题,但是在加工时,工件材料被高温熔化,在冲液以及工件和电极的旋转作用下被排出,有部分熔化材料未能及时排出而重新凝固在工件表面,形成重铸层。目前广泛应用的电火花磨削加工,粗加工一般重铸层厚度为0.05 mm,精加工一般为0.025 mm[5]。

作为我国自主研发的短电弧加工技术,是利用电极与工件之间产生等离子通道来击穿间隙,产生电弧放电群组,从而产生高温来加工工件。据研究表明,短电弧磨削蜂窝的加工质量比电火花磨削蜂窝质量提高了一个数量级,短电弧磨削蜂窝的加工尺寸可以控制在0.05 mm 以内,重铸层厚度可以达到0.009 mm,达到航空发动机一类件的标准[6]。

为在生产过程中提高加工效率以及改善表面质量,本文对各影响因素进行实验研究,探究电压、电极转速、工件转速、进给速度以及电极形状对蜂窝表面重铸层厚度、元素以及微观形貌的影响。

1 实验设置

1.1 实验原理

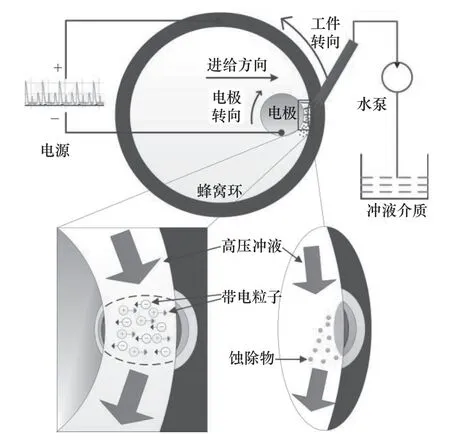

短电弧车削蜂窝环加工时将蜂窝环固定在旋转卡盘上,并接入电源正极,磨轮电极伸入蜂窝环内部,紧靠蜂窝环内壁,接入电源负极,利用极性效应降低电极损耗[7]。加工时电极进给向蜂窝环内壁靠近,当工件和电极距离达到放电距离时,在电极与蜂窝内壁之间产生电离,击穿间隙中是空气和介质,电极和工件表面大量带电粒子瞬时剧增,在受到极间形成的电场力下,不断轰击工件和电极表面,共同形成放电通道,产生超高温,将工件材料熔化以及气化[8]。熔融材料在工件和电极相互旋转产生的离心力以及高速冲液的流体力和冷却作用下,快速凝固成颗粒物,从工件基体剥离,从极间排出,从而达到加工蜂窝的效果,实验原理如图1 所示。

图1 短电弧车削蜂窝环原理图

1.2 实验条件

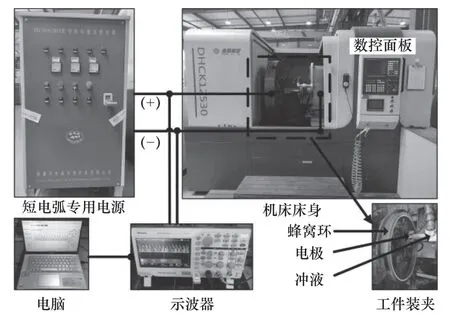

本次实验研究采用四轴短电弧车削专用机床,主要包括控制系统、短电弧专用数控电源、冲液系统、床身及旋转系统,具体结构如图2 所示。工件由四爪卡盘装夹在工件转盘上,并进行找正,以确保工件装夹在卡盘的正中心,达到加工尺寸要求。

图2 短电弧车削蜂窝环机床结构图

实验装置包括以下几种。

(1)实验机床:DHCK12530 系列短电弧数控车削加工机床。

(2)机床电源:DHX3000/28FS 数控短电弧切削电源。

(3)实验工件:采用某型号蜂窝材料为GH3536的蜂窝环构件。

(4)加工电极:采用三种直径为100 mm 的开槽铸铁磨轮电极,形状如图3 所示。

图3 加工电极图

(5)切割及检测设备:DK7720 电火花线切割机床,将加工后的工件切样进行检测;Tektronix TBS1000X 示波器,实时检测加工时电流电压状态,及时发现加工时是否发生短路;Teelen 4XCE 金相显微镜,ZEISS Gemini 1 Sigma 300 扫描电子显微镜。

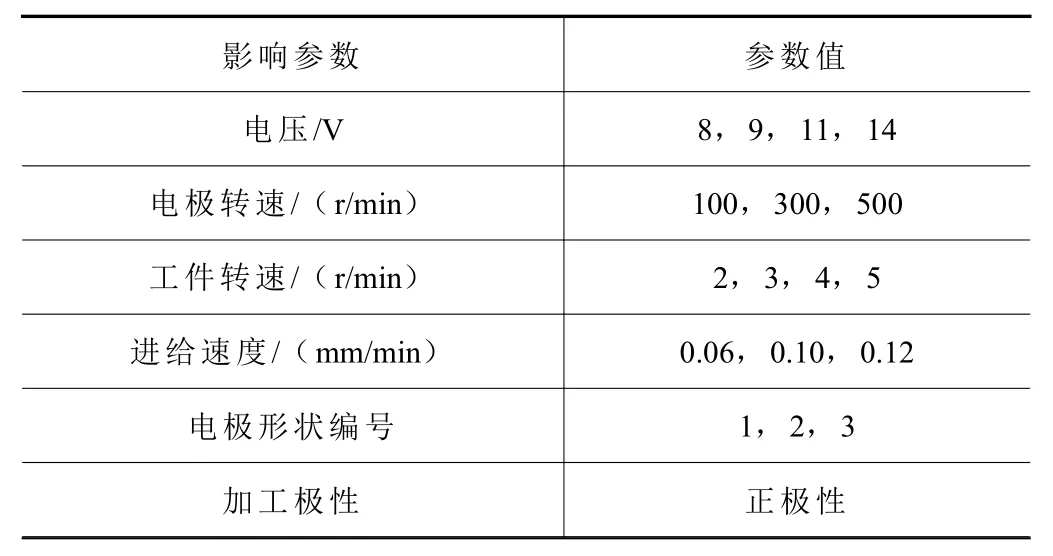

1.3 实验参数设置

在短电弧车削蜂窝时,通过控制电压、电极转速、工件转速以及进给速度来完成不同的加工工序,同时电极形状特征决定加工时流场特征,通过控制上述变量来满足加工尺寸和表面质量的要求。因此对上述参数进行单因素实验,以电流电压波形图、重铸层截面形貌、表面形貌以及重铸层元素分析作为检测指标,具体实验参数设置见表1。

表1 实验参数设置

2 实验结果分析

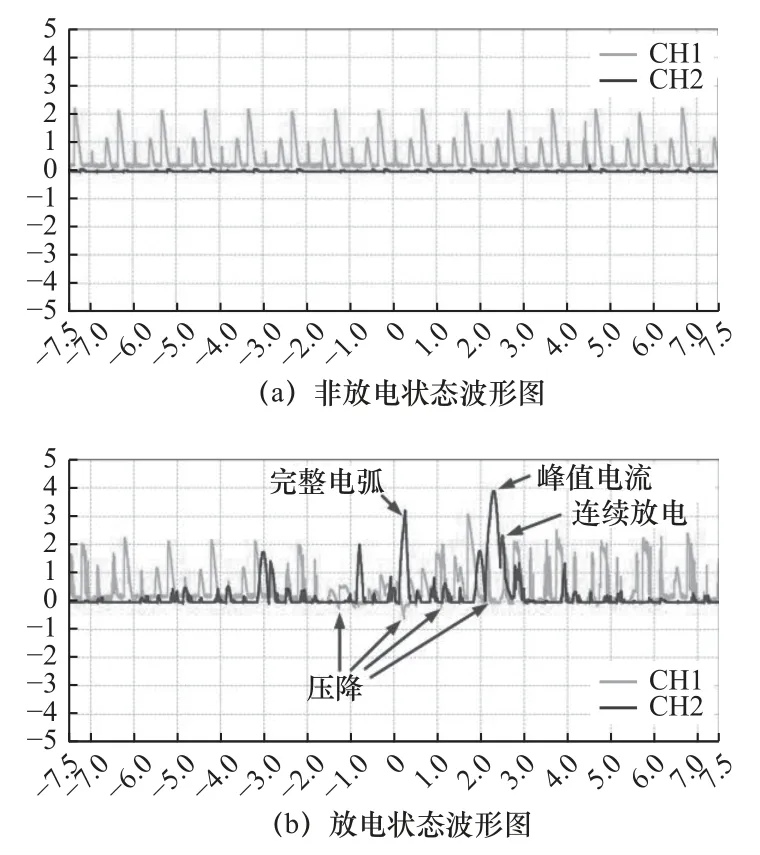

2.1 电压与电流波形分析

为充分研究短电弧放电时的状态,通过示波器以及上位机软件对加工过程进行实时数据采集。图4a 所示为未放电状态下电流电压波形图,电流随电压的脉动变化趋势一致。图4b 所示为放电状态下的波形图,每当产生电弧放电时,间隙介质被击穿,电流迅速升高,产生压降现象。单次完整电弧放电电压突破零点,成为负压,此时电弧在工件与电极的转动下被拉断,电流与电压迅速回归常值。而在连续放电情况下,由于前一次放电时,电压还未降至突破零点便产生新的电弧,故电流与电压均为正值,且均呈现出连续的波浪峰值。

图4 短电弧车削电流及电压波形图

2.2 电压对重铸层的影响

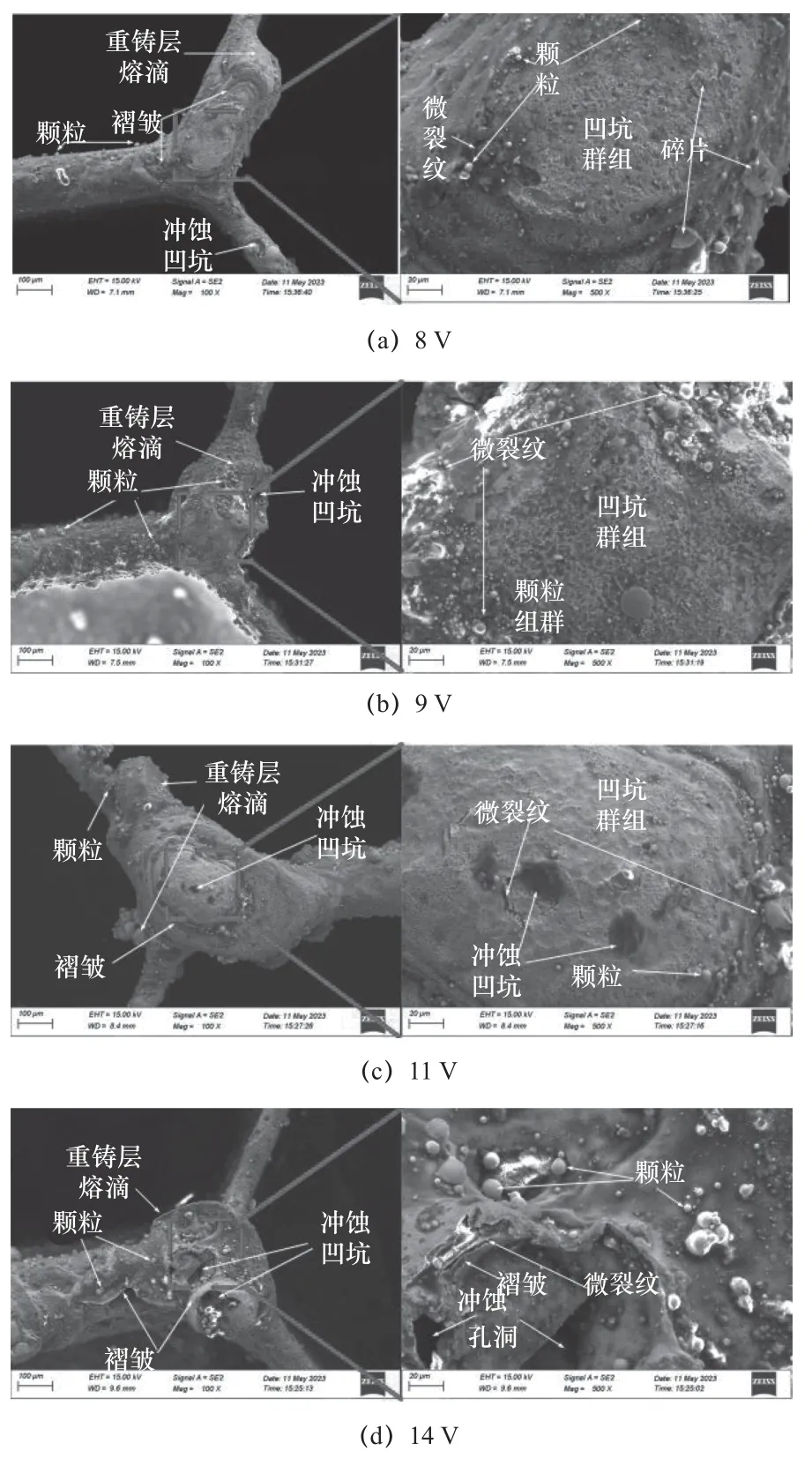

由于短电弧专用脉动直流电源特性,电压成为了蜂窝加工质量的决定性电参数。图5 和图6 分别为不同电压下的微观形貌分析和金相分析。高电压加工时,工件的表面微观形貌更加粗糙,会出现明显密集的熔滴颗粒、裂纹、沟壑、凹坑以及褶皱,甚至出现冲蚀孔洞,且重铸层更厚。低电压加工后,表面的熔滴颗粒及凹坑群组更加细密,工件表面更平整,重铸层更薄。这是由于低电压产生的放电离子通道放电能量低,熔化物少,而高电压放电能量强,熔化物显著堆积,在相同的高压冲液作用下,较多熔化物难以蚀除,造成高电压下表面质量更差、重铸层更厚的现象。

图5 不同电压加工表面微观形貌

图6 不同电压加工截面金相图

由于放电区域的瞬时高热和骤冷,使工件表面小范围内体积收缩,而周边未加工区域的约束力防止其收缩,因此在其表面张力和内部收缩力的耦合作用下,使得表面应力大于表面拉伸极限形成了裂纹,熔化材料越多表面裂纹越显著[9-11]。由于蜂窝结构的特点,重铸层大熔滴出现在三片蜂窝壁的交叉处。其产生原因为单蜂窝壁较薄,熔化的材料少,且熔滴难以附着,可及时被排出。而三片蜂窝壁交叉处,熔滴受力面大,更易附着在工件表面,且熔化材料显著堆积,凝固成大熔滴。

由图6c 和图6d 可以看出,大量熔融物难以及时蚀除,于是在工件转动产生的离心力作用下,沿着蜂窝壁向外环流动,呈现出滴落的状态,而低电压加工的工件,由于熔化材料较少,只附着在蜂窝网格薄壁的表面。

2.3 电极转速和工件转速对重铸层的影响

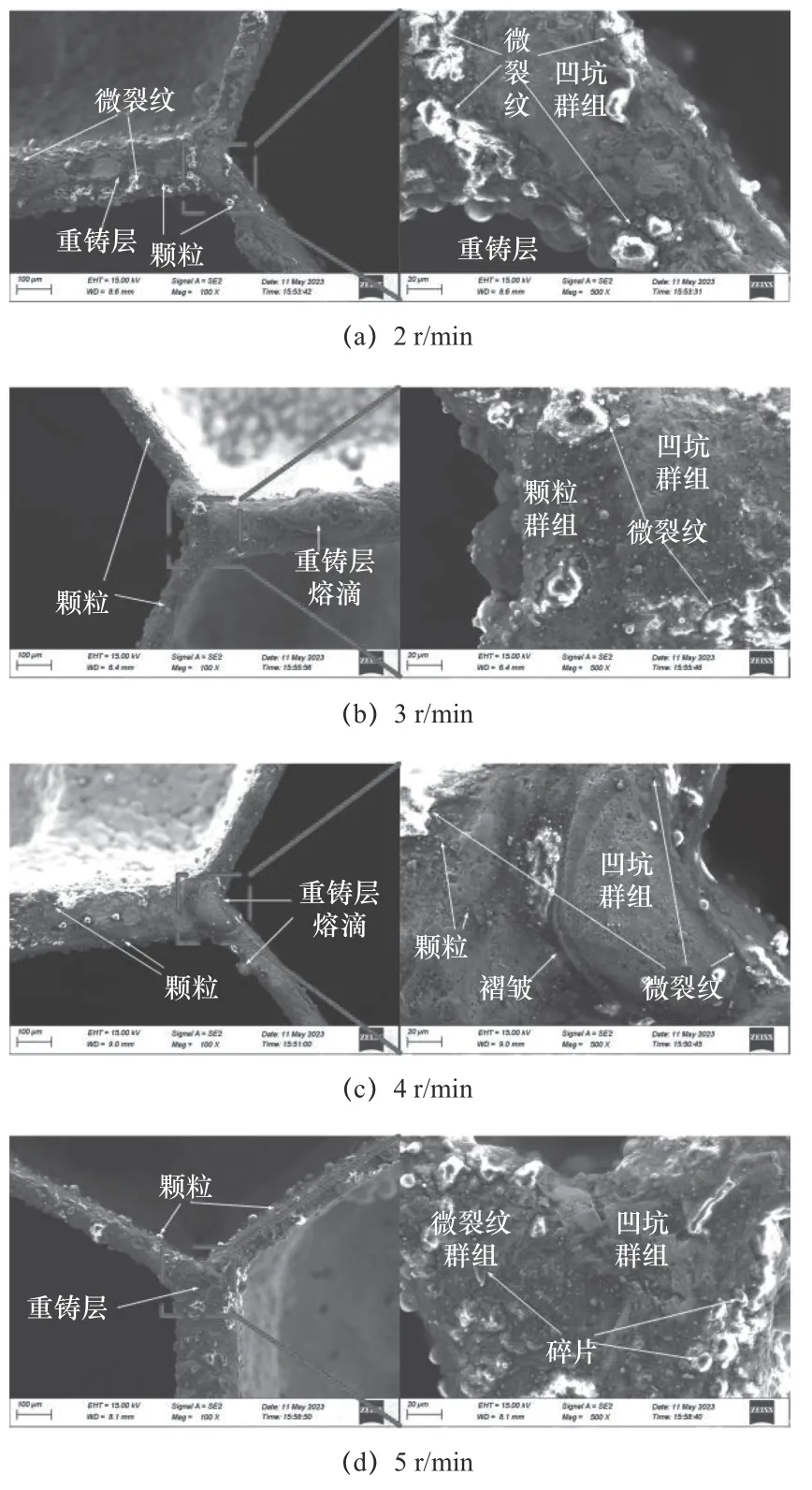

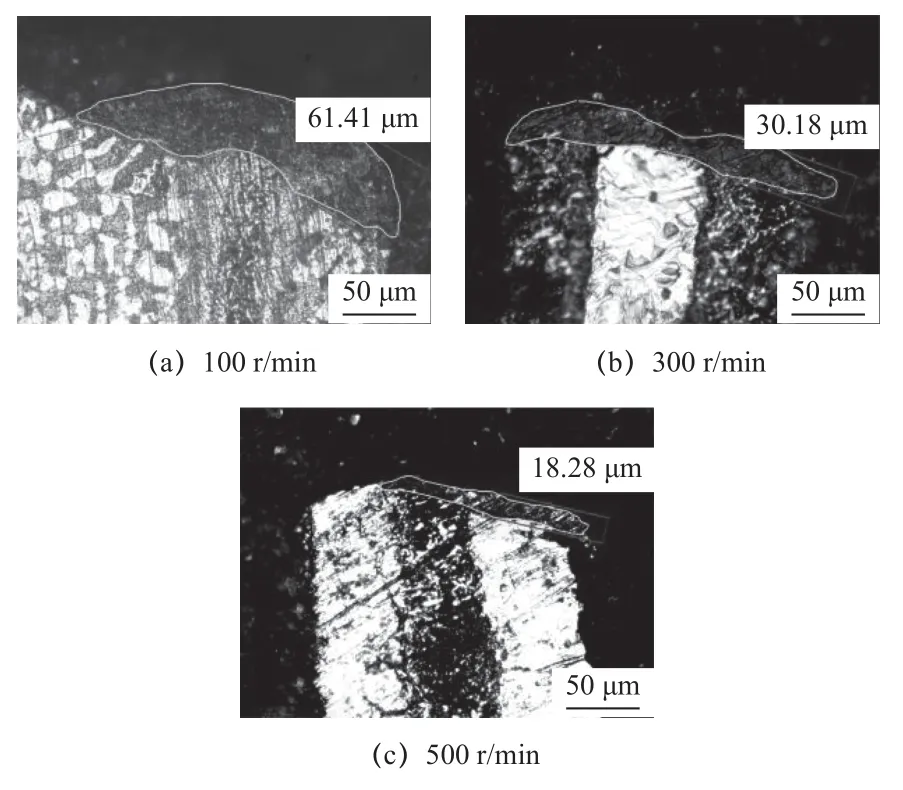

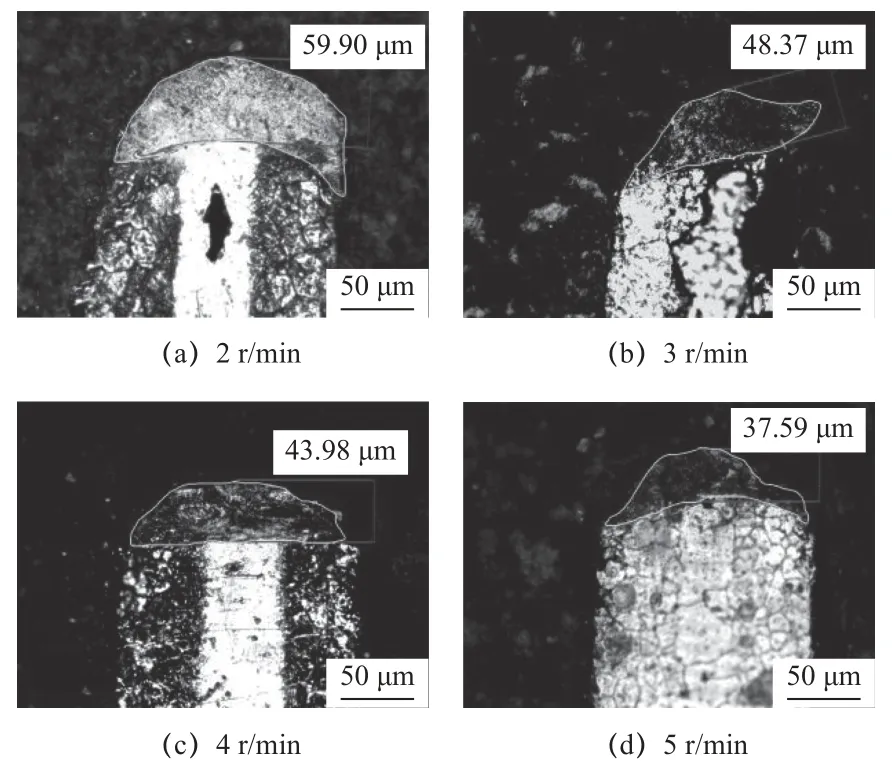

电极转速和工件转速决定机械断弧的效果。图7~图10 为不同电极和工件转速下,加工后表面微观形貌和截面形貌分析。由图可知,电极和工件的转速越快,产生机械断弧效果越好,电弧通道未能及时扩张便被拉断,故产生的放电能量较弱,熔化材料少,工件表面重铸层凹坑、裂纹、熔滴颗粒和碎片较细密,重铸层厚度更小,表面更加平整。相反,电极和工件转速减缓,电弧单次放电时间提高,等离子放电通道扩散时间长且能量较强,在相同的冲液流体作用力以及冷却作用下,工件表面凹坑、熔滴、颗粒以及裂纹更显著,重铸层厚度更厚。

图7 不同电极转速加工表面微观形貌

图8 不同工件转速加工表面微观形貌

图9 不同电极转速加工截面金相图

图10 不同工件转速加工截面金相图

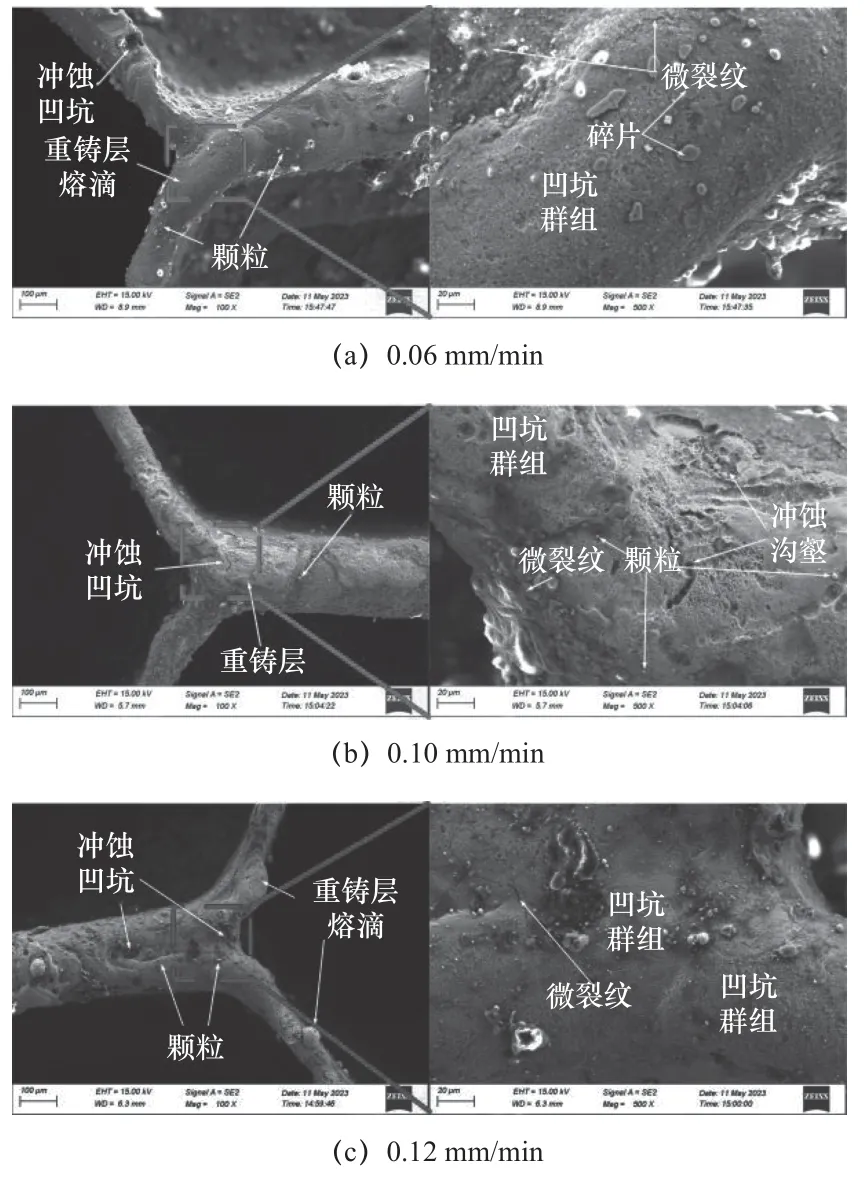

2.4 进给速度对重铸层的影响

相同的加工参数下,电弧加工能产生等离子放电通道的两极间宽度相同,而进给速度可以通过缩短两极间宽度来增加等离子通道内的材料量,以及扩展电弧放电群组的密度和面积。图11 和图12 为不同进给速度下工件表面微观形貌和截面形貌分析。由图可知,提高进给速度有助于蚀除材料,直到蚀除部分材料后,电极与工件之间再次达到该参数下放电通道的极限距离。但进给速度过高,会导致大量熔融物堆积,形成短路。由于蜂窝结构薄壁低刚度的特性,短路将造成电极与蜂窝表面产生干磨的现象,使蜂窝壁表面变形。同时,进给速度提高会缩短极间距离,降低进入极间的冲液量,削弱冲液效果,熔化材料更难蚀除,产生更厚的重铸层,显著的表面凹坑、熔滴颗粒和裂纹,更劣的表面形貌。通过图11b 发现有重铸层剥离母体的现象,是由于重铸层产生大量裂纹,表面结构疏松,在高速冲液流体力的作用下将重铸层剥离母体。

图11 不同进给速度加工表面微观形貌

图12 不同进给速度加工截面金相图

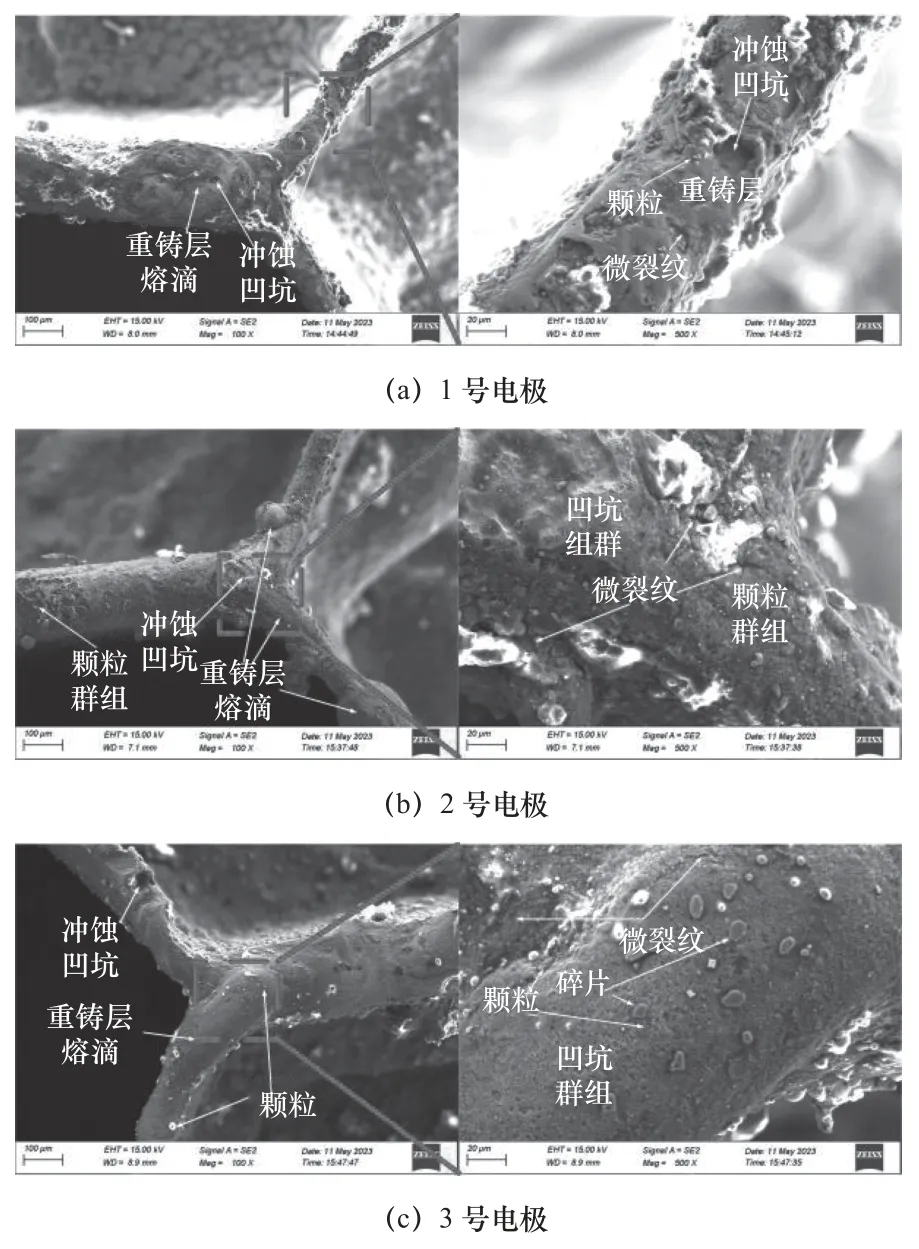

2.5 电极形状对重铸层的影响

在短电弧加工过程中,高速冲液起到排出熔化物以及加速冷却的效果,而电极的形状特征影响着冲液作用于工件的效果。电极的开槽有助于冲液通过槽作用在工件上,开斜槽电极在高速旋转时,会带动冲液随着电极进行转动,从而径向作用于工件表面,形成兜液效果。同时开槽电极很有效地起到了断弧的作用,加工时可以隔断电弧,降低放电能力。图13 和图14 所示为三种电极加工后工件表面微观形貌和截面金相分析。图13 所示的3 种电极中,2 号电极的开槽数量大于1 号电极,因此直冲和兜液均有更好的效果,且有助于增强断弧效果,故加工后表面熔滴颗粒、凹坑和微裂纹明显稀少,重铸层厚度降低,表面更加平整,加工质量更优。3 号电极较2 号电极增加了挡板,高速冲液在挡板的作用下被弹回,从而再次作用于工件,同时有效防止产生的兜液从通槽的另一侧流失。使部分冲液两次作用于工件,且使更多冲液作用于工件表面,因此有更好的冲液效果。如图13c 和图14c 所示,加工后工件表面凹坑群组密集,更加平整,重铸层厚度更薄且形状规则。

图13 不同电极形状加工表面微观形貌

图14 不同电极形状加工截面金相图

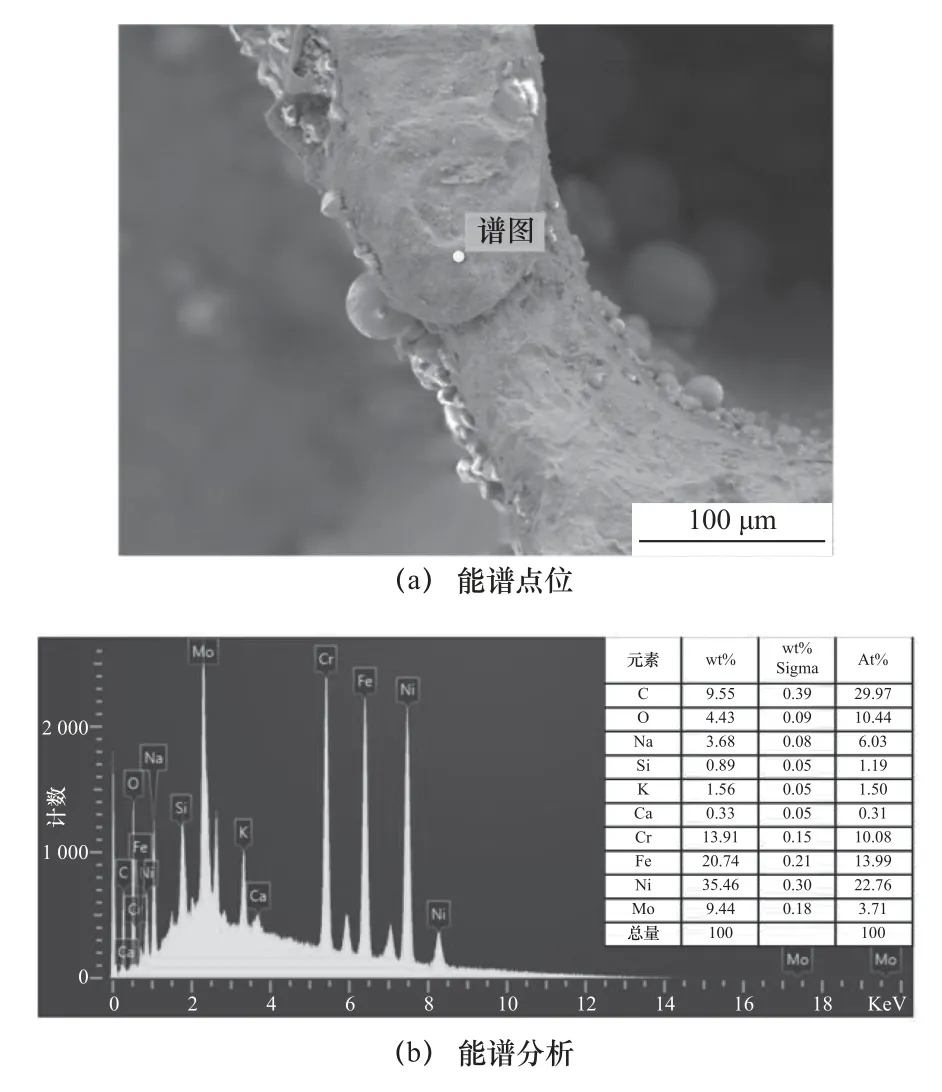

2.6 工件表面元素分析

为深入研究工件表面材料成分及加工时电极与工件之间放电发生的反应,对工件表面进行EDS能谱分析,结果如图15 所示。通过对比基体材料成分可以得出,重铸层中的C、Mo、Fe 元素均显著提高,同时Cr 元素有所降低,且有来自于冲液介质的Ca 元素和空气中O 元素出现。这是由于加工时,电极、工件、冲液介质和空气共同形成等离子通道,其中带电粒子运动剧烈,对工件和电极表面进行剧烈冲击,导致放电通道内的带电粒子渗入工件熔化部分,并发生迁移和扩散的现象,同时工件表面的元素向外迁移进入蚀除颗粒物及电极表面,在冲液冷却作用下凝固,从而存在于工件表面,重铸层经过高温氧化[12],形成合金化的重铸层。

图15 工件表面能谱元素分析

3 结语

本文通过对短电弧车削蜂窝环进行单因素实验,研究了不同参数(电压、电极转速、工件转速、进给速度和电极形状)下,短电弧车削蜂窝环重铸层的影响规律,着重分析了电流和电压波形图、加工后工件表面微观形貌、截面形貌和元素成分,结论如下:

(1)通过对电流和电压波形图分析得出,电弧生成时,产生压降现象;单次完整放电,电压出现负压;连续放电时电流电压呈现出正值的连续波浪峰值。

(2)通过对工件表面和截面微观形貌分析得出,重铸层表面有凹坑、褶皱、熔滴颗粒和裂纹,这些结构造成工件表面质量更差,重铸层厚度更厚。

(3)通过分析不同参数的影响规律得出,电压和进给速度越大,表面质量越差,重铸层越厚;电极转速和工件转速越高,表面质量越好,重铸层厚度越薄。多槽挡板电极冲液效果更好,故表面形貌更好,重铸层厚度更薄。

(4)通过对工件表面进行EDS 能谱分析得出,在加工时,等离子通道内的空气、介质、工件和电极中的带电粒子不断轰击工件和电极表面,造成C、Mo、Fe 和Ca 元素渗入工件、迁移并扩散,Cr 元素向外运动含量降低,重铸层经过高温氧化出现O元素,使重铸层合金化。