地下煤气化合成气的脱碳提氢耦合工艺探讨

2024-02-02史世杰曾丽瑶周振华王召民高继峰

王 涛,史世杰,曾丽瑶,罗 珊,周振华,丁 锋,王召民,高继峰

(1. 中石化中原石油工程设计有限公司 河南 郑州 451000;2. 中石化石油工程建设有限公司,北京 100020)

面对当前能源发展趋势,我国制定了双碳战略目标[1-5]。其中氢能是一种清洁无污染、燃烧热值高、来源和用途广泛、适应大范围储能且能量密度大的可再生二次能源,已成为我国实现能源结构转型的重要载体。《氢能产业发展中长期规划(2021—2035 年)》明确了氢能在我国能源的战略地位、发展目标和应用体系等,制定了氢能产业中长期发展的路线,这也为氢能产业发展提供了良好的契机[6-10]。结合我国“富煤”的资源赋存特点、制氢技术成熟度与成本等因素影响,煤制氢技术相较于光伏制氢、风力发电制氢、生物质制氢及核能和热化学制氢等其他主要制氢技术具有明显的技术和成本优势。

煤炭地下气化(Underground coal gasification,UCG)技术是将底层中的煤炭资源进行有控制的燃烧,在煤的热作用下生成H2、CH4等可燃合成气的技术[11-13]。但目前地下煤合成气利用仍以热电联产为主,如发电、民用燃气等,资源利用率低,缺少商品天然气、联合循环发电、CO2驱油、氢能、化工原料和储气库等产业链布局。此外,地下煤合成气的组分极其复杂,含CO2和H2,同时还含有煤焦油等黏度较大的重组分,无切实可行且具有经济性的处理工艺。因此,地下煤合成气的利用应根据工程所在地的市场需求情况确定地面工程处理工艺及产品,将目标产品进行分离,获得H2、液化天然气(LNG)和液态CO2等,以实现经济效益最大化。地下煤合成气的处理难度较大,采用单一的天然气或合成气净化处理技术(如低温精馏、溶剂吸收、吸附和膜分离等)无法直接分离各组分,因此,可采用两种或多种处理工艺相结合的耦合处理工艺以分离得到目标产品。

本文针对工况复杂的地下煤合成气的组分特点提出基于膜分离技术的耦合提氢工艺,首先采用两级膜分离工艺将合成气中的CO2/H2与CH4分离得到CO2/H2混合气,随后采用醇胺吸收法将CO2/H2混合气分离,制得高纯度H2,最终实现合成气中的H2回收。整个工艺流程使用HYSYS流程模拟软件进行模拟,经过多种工艺技术的对比,最终确定最佳的适合地面工程处理的工艺技术路线。

1 UCG技术及路线设计

1.1 UCG技术

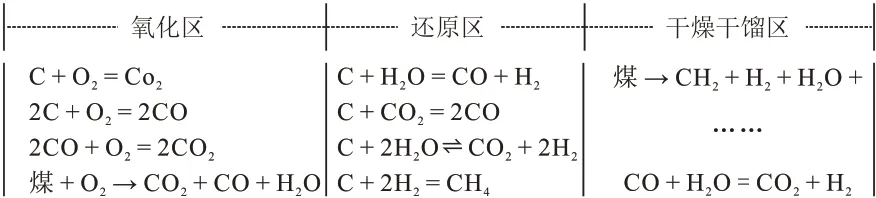

煤炭地下气化是气化剂与煤层发生反应的过程[14],其主要反应示意图见图1,气化过程可分为氧化、还原和干燥干馏3个反应区。气化剂(以纯O2为主)注入到井下后遇到煤层燃烧,反应生成大量CO2并释放大量反应热,直至气流中O2含量(物质的量分数,下同)接近0。随着气流的流动,CO2与炽热的煤层和水继续发生还原反应生成H2、CH4等,该反应为吸热反应。反应持续进行,干馏干燥区的煤层在热作用下释放出热解煤气。经过气化反应后,地下的煤炭资源转变为以H2、CH4为主的合成气,实现了煤炭资源的清洁利用,气化后的灰渣留在地下也一定程度上也缓解了传统开采方式造成的采空区地面沉降或塌陷等问题。

图1 煤炭地下气化主要反应示意图Fig. 1 Schematic diagram of main reactions of underground coal gasification

1.2 UCG产品方案

基于UCG 技术生产的合成气含有H2、CH4和CO2,经适当处理后可用于燃气发电、制合成氨、制合成二甲醚、制纯氢和天然气等[15]。地下煤合成气目前仍多用于热电联产,但地下煤合成气中含有大量高附加值气体如H2、CH4,因此该方式的经济效益偏低[16],可以依据地下煤合成气的组分特点及工程所在地的市场需求情况确定合适的地面工程处理工艺路线及产品方案,对其进行深度处理、净化分离以得到高附加值产品,如H2、LNG和液态CO2等,最大程度地回收和节约能量,降低装置能耗,优化技术路线,实现经济效益最大化。

1.3 UCG路线设计

目前低温精馏、溶剂吸收、吸附和膜分离工艺都是天然气或合成气净化处理的常见技术,其中膜分离工艺的流程简单、能耗较低、所需设备的建造成本低且占地面积小、易与其他处理工艺联用形成耦合处理工艺,可实现较好的气体净化效果,具有良好的发展和应用前景[17]。但是煤炭地下气化形成的合成气具有来气压力高、组分复杂(含CH4、H2和CO2等)的特点,采取单一的气体处理工艺无法得到目标产品,易造成资源的浪费。因此,本文采用膜分离+溶剂吸收法耦合工艺处理地下煤合成气,最终得到H2、液态CO2和LNG。耦合处理工艺既集成了单一技术的优势,又弥补了各自技术上的不足,是更为高效的合成气处理工艺。

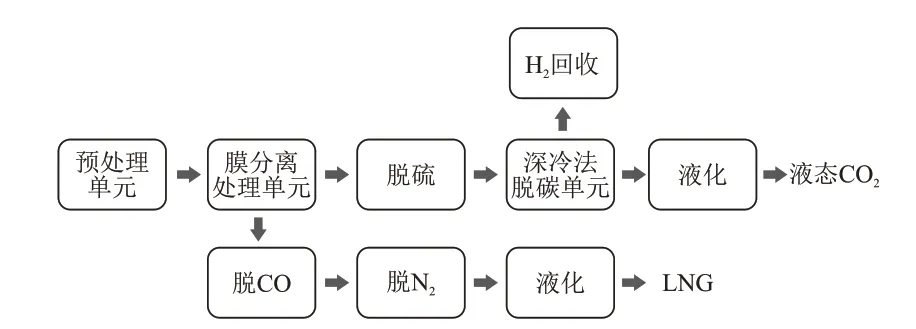

地下煤合成气深度处理工艺路线见图2,由煤炭气化而成的合成气夹带着大量的煤焦油、含粉尘杂质和水首先进入到预处理单元进行净化,净化后的合成气(主要成分是CO2、H2和CH4)随后进入膜分离单元进行分离处理。由于商业膜分离组件的H2/CO2分离因子一般不超过10,H2与CO2在聚合物中的渗透速率相近无法实现直接分离[18],因此,设计本系统中合成气经过膜分离单元后分成两股,一股为CO2/H2混合气,另一股为以CH4主的脱碳气。CO2/H2混合气随后经过醇胺吸收单元脱除CO2回收H2,CO2则经过增压、脱水和液化等工艺后形成液态CO2产品,脱碳气经过脱CO、脱N2和液化工艺后形成LNG产品。综上,地下煤合成气经过本系统的处理可得到多种产品,能最大化本项目的经济效益。

图2 地下煤合成气深度处理工艺路线Fig. 2 Deep treatment process routes of underground coalsynthesis gas

2 膜分离单元设计

2.1 膜分离技术

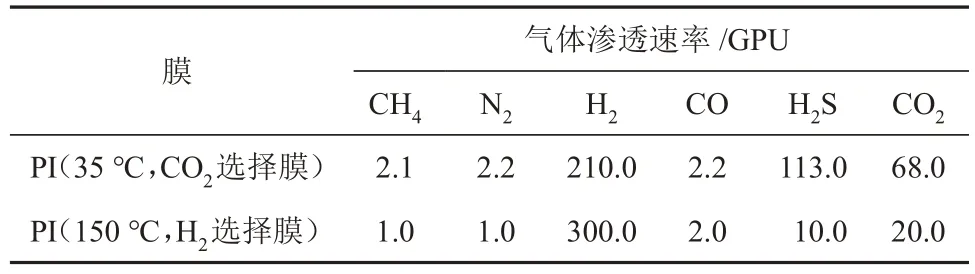

膜分离技术通过气体分子在压力的驱动下通过膜孔的速率不一从而实现气体分离[19-21]。CO2优先渗透膜分离过程见图3,煤合成气(含CH4、H2和CO2)的气体分子进入到膜分离单元后,在压力差和浓度差的作用下先后渗透过膜,由于渗透速率的差异,H2与CO2在渗透测富集,而CH4则在截留侧富集,可实现CH4和H2/CO2的分离。此外,膜材料是膜分离技术的核心,气体分离膜主要分为无机膜和高分子膜两大类。其中,高分子膜材料具有廉价、易制备及机械性能好等特点,被广泛的应用在气体分离领域。根据不同的生产实际情况,将膜材料组装成各种膜组件。工业上应用于天然气脱碳、提氢系统的膜组件常采用螺旋卷式膜组件(装填密度:200~800 m2/m3)及中空纤维式膜组件(装填密度:500~9000 m2/m3) 。相比之下,中空纤维式膜组件具有更大的单位体积膜面积和更高的装填密度,被广泛用于大规模膜法工业应用中。目前,高分子材料的气体分离膜占据约90%的气体膜分离市场,如聚砜(PSF)、醋酸纤维素(CA)、聚二甲基硅氧烷(PDMS)和聚酰亚胺(PⅠ)等。针对地下煤合成气的来气温度高、压力大的特点,本文选用分离选择性好、耐压且热稳定性极佳的PⅠ中空纤维膜组件用于地下煤合成气膜分离单元的模型构建,不同气体在膜中的渗透速率如表1所示[22]。由表1,两种中空纤维膜组件的材料虽然均为PⅠ,但两种膜的适用温度和分离性能不同,根据其差异分别用作CO2选择膜和H2选择膜。

表1 不同气体在膜中的渗透速率Table 1 Permeation rates of different gases in membranes

图3 CO2优先渗透膜分离过程示意图Fig. 3 Schematic diagram of CO2 preferential permeable membrane separation process

2.2 膜分离单元模型构建

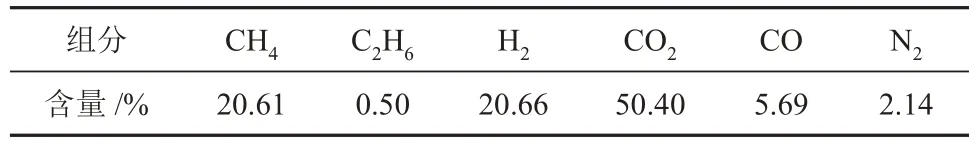

工艺模拟的气体参数取自于某地下煤气化项目[23],地下煤合成气的组成如表2 所示。本文使用Aspen HYSYS V10 对膜分离工艺处理地下煤合成气的过程进行模拟,模拟过程中采用Peng-Robinson状态方程,膜分离模型采用Membrane Unit v3.0a。

表2 地下煤合成气的组成Table 2 Composition of underground coal synthesis gas

本文的设计路线为合成气先经过膜分离单元后实现CH4和CO2/H2的分离,CO2/H2混合气后在经过醇胺吸收单元后分别进行回收,最终得到脱碳气(CO2含量< 3%)、液态CO2和H2产品。其中,膜分离单元的膜组件1为H2选择膜(PⅠ,150 ℃),膜组件2、3 为CO2选择膜(PⅠ,35 ℃)。已知地下煤合成气的来气压力高(3.35 MPa)、温度高(> 200 ℃),合成气的高来气压力可为膜分离单元提供推动力,合成气的温度也可通过余热回收后调整至膜分离单元的最佳工作温度,由此可见膜分离技术能很好的匹配地下煤合成气的分离工艺需求。

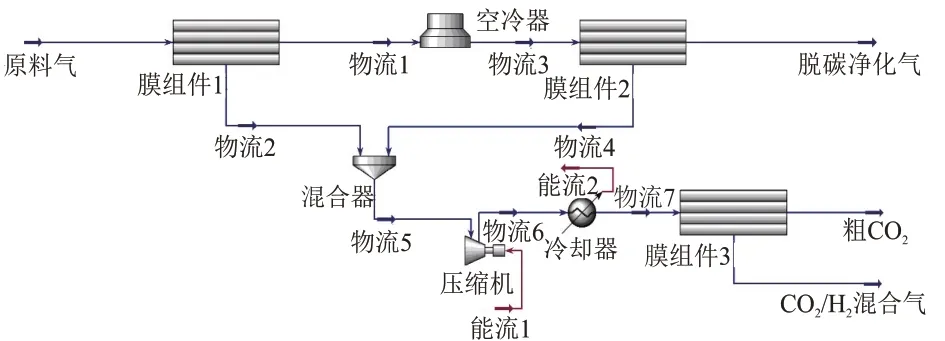

两级膜分离工艺流程见图4,调整合成气的进膜温度为150 ℃,合成气首先经过一级膜分离单元的膜组件1 分离出大部分H2,物流1 中CH4含量为30.04%,CO2含量为57.25%,H2含量为0.83%,物流1经过空冷器换热后得到物流3,物流3中CH4含量为0.84%,CO2含量为36.31%,H2含量为62.25%。为了降低H2的损失率,合成气继续进入到膜组件2中,得到的渗透气物流2与物流4一同进入到二级膜分离单元继续分离,脱碳净化气中CO2含量≤ 3%,满足我国对管输天然气中CO2含量的要求(GB 17820—2012《天然气》)。合成气经过膜组件3后,得到了粗CO2气体(CO2含量为93.30%)和CO2/H2混合气(CO2含量为40.38%,H2含量为59.46%),基本实现了CO2/H2与CH4的分离,H2回收率为99.95%。由于膜组件均是以气体的压力为动力不需要能耗,本系统中的能耗由压缩机产生,经计算为0.297 kW·h/m3。

图4 两级膜分离工艺流程Fig. 4 Two stage membrane separation process flow

3 醇胺吸收单元设计

3.1 醇胺吸收脱碳工艺

醇胺吸收法的脱碳工艺成熟,可根据原料气中的酸气含量和脱除深度进行调整,适用范围极广[24]。该工艺主要包括:一乙醇胺法(MEA)法、二乙醇胺法(DEA)法和甲基二乙醇胺法(MDEA)法等。相较于MEA 和DEA,MDEA 分子中没有活泼的氢原子,故化学稳定性好,其水溶液的发泡倾向和腐蚀性均低于伯胺和仲胺水溶液。此外,MDEA法具有酸气负荷高、容易再生和溶剂降解量小的特点,已成为最常用脱碳的技术[25]。本文中为了回收合成气中的H2,将上述得到的CO2/H2混合气通过醇胺吸收法进行进一步的处理,醇胺吸收脱碳提氢过程使用Aspen HYSYS V10 进行模拟,模拟过程中采用酸性气体化学溶剂(Acid gas-chemical solvent)物性方法。

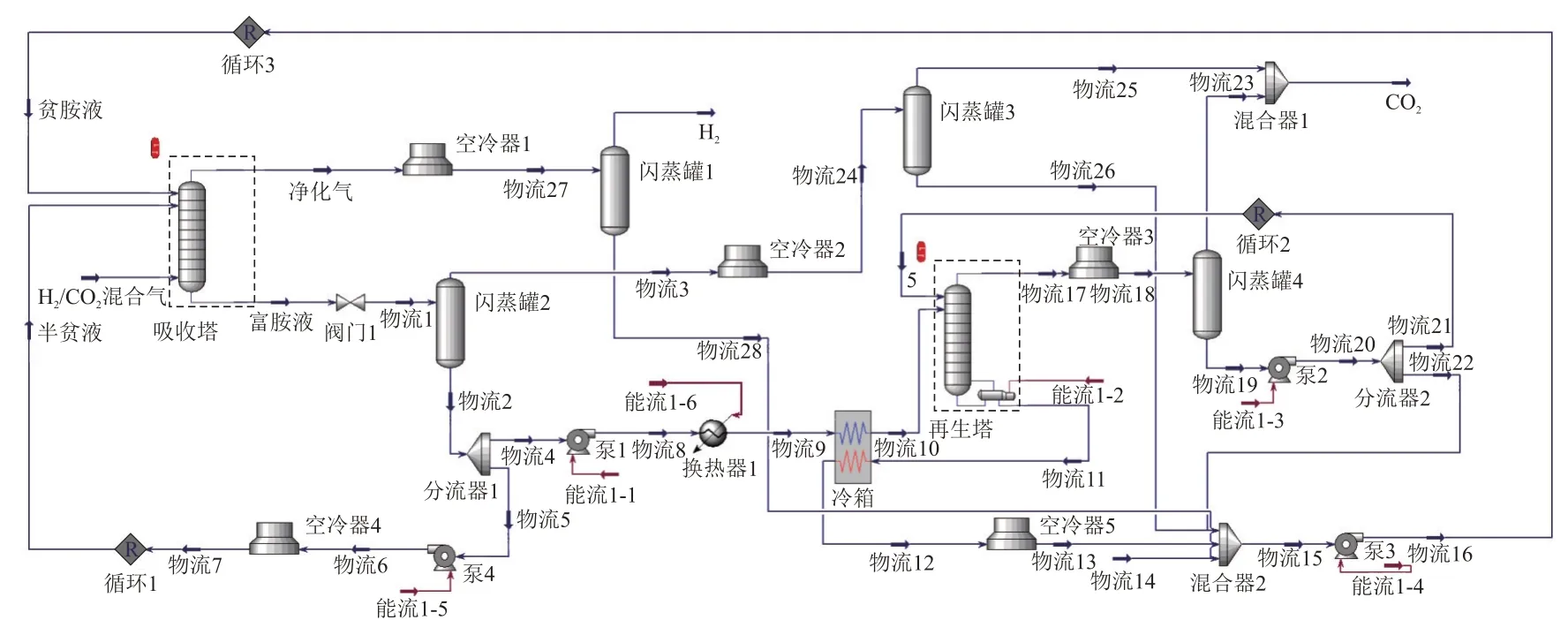

传统的MDEA 脱碳工艺见图5,原料气进入吸收塔与塔内的胺液发生反应形成富液,并从底部流出,净化气从吸收塔塔顶排出。随后,富液经闪蒸、换热后进入再生塔,CO2从再生塔塔顶解吸,贫液则再次进入吸收塔循环使用。该方法虽然能实现的CO2脱除,但胺液的循环量大、再生能耗高,因此需进行工艺改进。

图5 传统MDEA脱碳工艺Fig. 5 Traditional MDEA decarbonization process

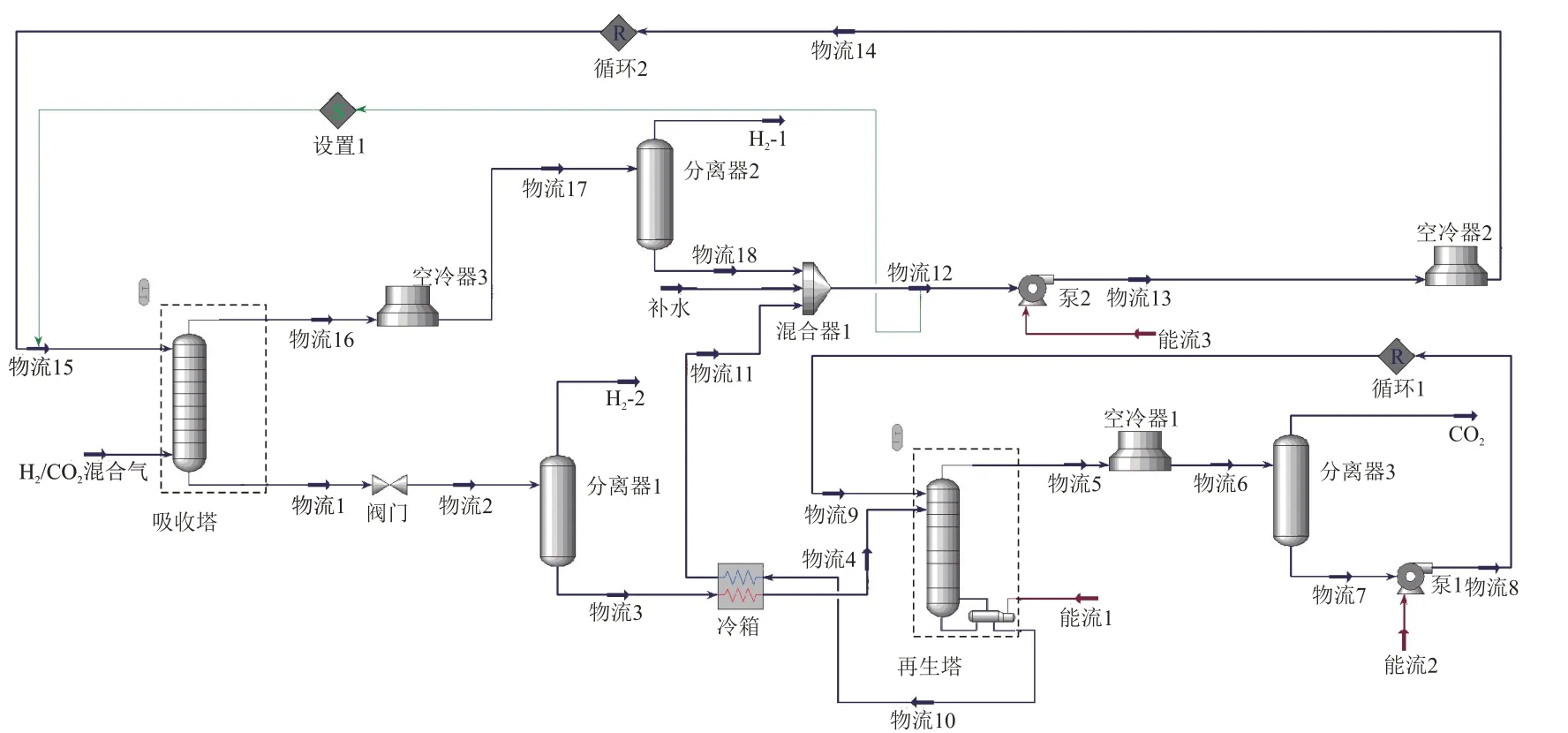

改进后的MDEA 脱碳工艺见图6,CO2/H2混合气首先进入吸收塔,在吸收塔中自下而上的与吸收剂逆流接触,混合气中的CO2被吸收剂吸收从塔底流出,净化气从塔顶排出,经闪蒸后得到H2。经过多级闪蒸的富胺液解吸出部分CO2,贫液则分为两部分,一部分进入再生塔进行再生,另一部分则继续回到吸收塔中对CO2/H2混合气进行预吸收。该工艺可有效地降低胺液的循环量和胺液的再生能耗,提高来气的脱碳效率。

图6 改进后的MDEA脱碳工艺Fig. 6 Improved MDEA decarbonization process

3.2 醇胺吸收脱碳工艺的吸收剂优选

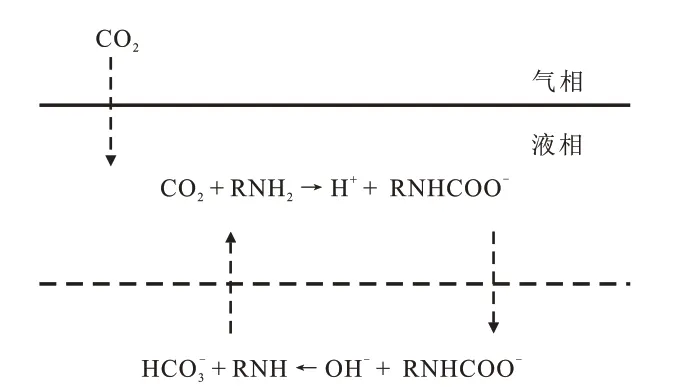

单一MDEA吸收剂的性能不足,造成胺液循环量较大,可通过溶剂的筛选与开发来降低醇胺吸收脱碳工艺的能耗。本文采取在MDEA 溶液中添加吸收活化剂哌嗪(PZ)、DEA 和MEA 等来提高吸收剂的吸收能力,活化剂在吸收CO2过程中符合“穿梭”机理(图7)。当CO2进入吸收塔后,活化剂快速与CO2发生反应,以胺基甲酸根离子的形式溶解在溶液中,之后将CO2传递给MDEA并转化为自由胺继续吸收CO2,这种“一来一往”的扩散,构成了“穿梭”状态[26]。

图7 “穿梭”机理示意图Fig. 7 Schematic diagram of “shuttle” mechanism

本文中吸收剂的配比(质量分数)为0.03%的活化剂(PZ、DEA和MEA)+ 0.42% MDEA + 0.55% H2O,使用Aspen HYSYS 软件对CO2/H2混合气(温度40 ℃、压力3.35 MPa)的醇胺吸收脱碳工艺进行优化,通过调整吸收剂的配方,确定最佳的醇胺吸收脱碳工艺技术路线。

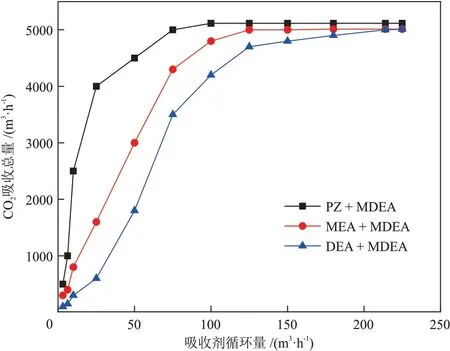

吸收剂循环量与CO2吸收总量的关系曲线见图8,CO2吸收总量随着吸收剂循环量的增大而增大,当循环量增大至一定程度时,CO2吸收总量达到饱和,表明CO2/H2混合气中的CO2被全部吸收。当吸收剂循环量为0~100 m3/h 时,PZ + MDEA 吸收剂的CO2吸收总量最大,并且CO2吸收总量达到饱和时所需的PZ + MDEA 吸收剂循环量最小。由此可知,相较于DEA + MDEA、MEA + MDEA吸收剂,PZ + MDEA 吸收剂有着最佳的吸收能力。造成吸收能力差异的原因是PZ 分子中的氨基氮原子多于DEA、MEA,其与CO2的反应程度更大。

图8 吸收剂循环量与CO2吸收总量的关系曲线Fig. 8 Relationship curves between circulating amount of absorbent and total amount of CO2 absorption

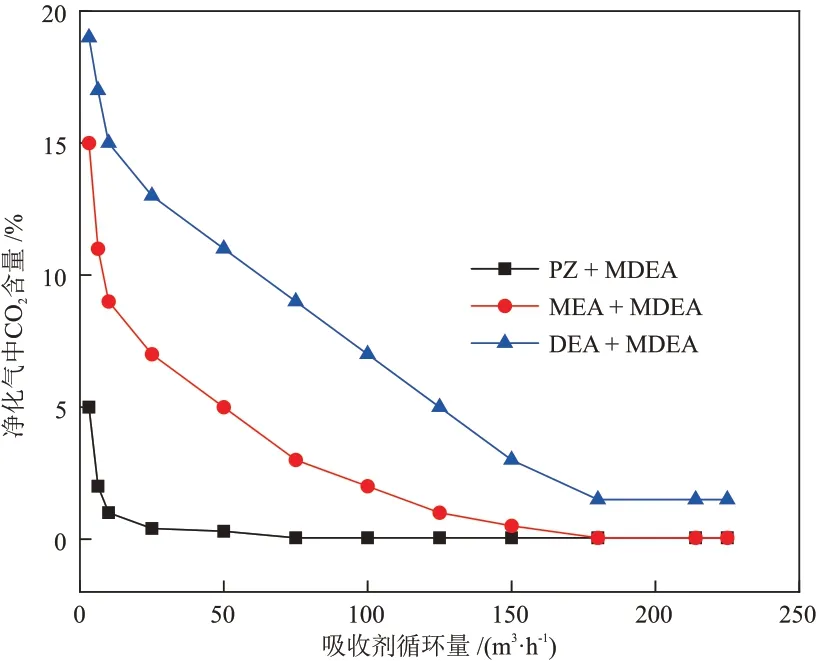

吸收剂循环量与净化气中CO2含量的关系曲线见图9,净化气中CO2的含量随着吸附剂循环量的增大而减小,当净化气中CO2含量为0时,表明CO2/H2混合气中的CO2被全部吸收。当净化气中CO2含量约为 3%时,吸收剂对应的循环量由大到小依次为:DEA + MDEA、MEA + MDEA 和PZ + MDEA,再次印证了PZ + MDEA吸收剂与CO2的反应能力更强,在满足净化气管输要求下最大限度的降低了循环量,有利于降低成本、节约能耗并提高项目的经济性。

图9 吸收剂循环量与净化气中CO2含量的关系曲线Fig. 9 Relationship curves between circulating amount of absorbent and CO2 content in purified gas

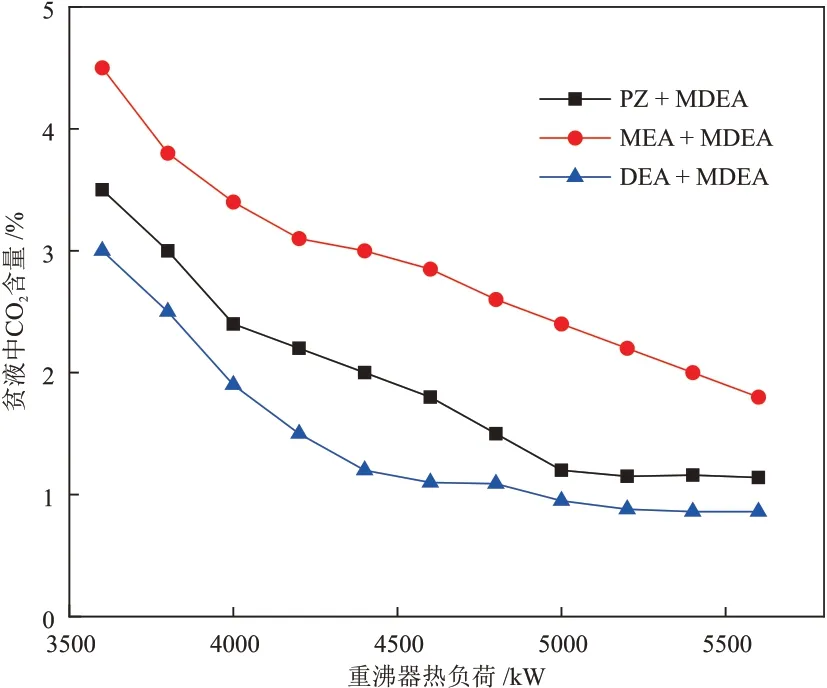

吸收剂与CO2反应后形成的富液进入再生塔,经过再生的贫液再次循环至吸收塔,但重沸器则会产生大量再生能耗。重沸器热负荷与贫液中CO2含量的关系曲线见图10,随着重沸器热负荷的增加,贫液中CO2含量降低,吸收剂的再生程度增加。相同的酸气负荷下,DEA + MDEA 吸收剂相较于MEA + MDEA、PZ + MDEA 吸收剂更容易再生,DEA + MDEA吸收剂的再生热负荷最小。

图10 重沸器热负荷与贫液中CO2含量的关系曲线Fig. 10 Relationship curves between heat load of reboilers and CO2 content in lean solution

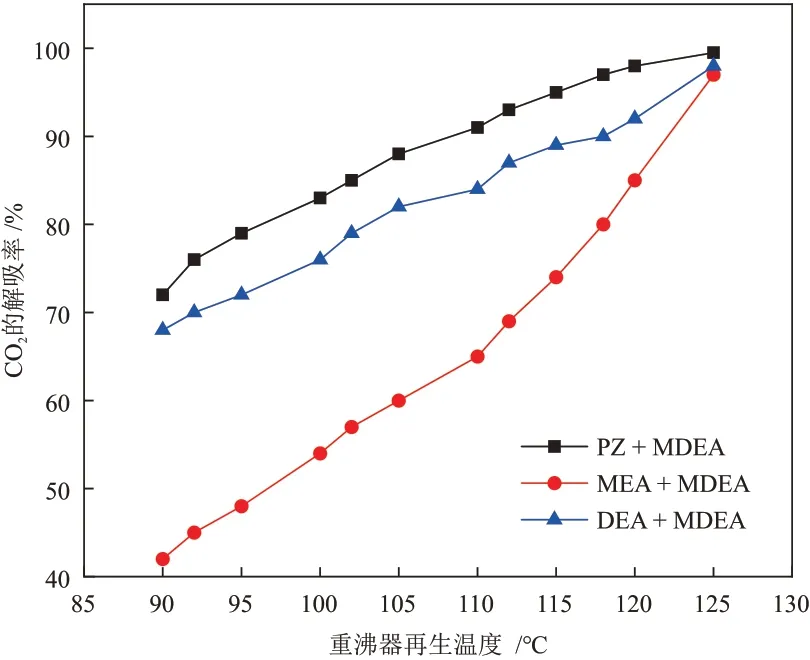

胺液的再生过程中,再生温度过高不仅会导致吸收剂的降解变质,而且会引起塔底温度上升造成塔底热负荷增大。根据SY/T 0011—2007《气田天然气净化厂设计规范》的规定,基于MDEA 法的脱碳工艺中的重沸器温度应低于127 ℃。重沸器再生温度与CO2解吸率的关系曲线见图11,CO2解吸率随着再生温度的增大而逐步增大。在保证一定的CO2解吸率下,使用PZ + MDEA吸收剂所需的重沸器的再生温度最低,显示出PZ + MDEA吸收剂的良好性能。综上所述,PZ + MDEA 吸收剂相较于DEA + MDEA、MEA + MDEA 吸收剂来说,具有最佳的吸收性能,且使用该吸收剂可有效降低再生能耗,有利于提升项目的经济性。

图11 重沸器再生温度与CO2解吸率的关系曲线Fig. 11 Relationship curves between reboiler regeneration temperature and CO2 resolution rate

3.3 醇胺吸收脱碳工艺的提氢结果

通过模拟试验数据可看出,当部分胺液作为半贫液重新进入吸收塔的下半部后,半贫液和酸性浓度较高的气体接触,两段吸收保证了脱碳处理的净化度。同时,仅有部分富胺液完全再生成贫液,再生热负荷随着半贫液回流量的增大而先减小后增大,当半贫液回流量为30%时,再生热负荷最小,为20710 kW。最终得到的H2纯度(物质的量分数)≥ 99%。满足对工业氢纯度的要求(GB/T 3634.1—2006《氢气第1 部分:工业氢》)时,吸收剂的回流量为30%,再生塔底热负荷最低。该部分的能耗由再生塔顶回流泵(泵2)、贫液提升泵(泵1)、贫胺液回流泵(泵3)、半贫液增压泵、再生塔重沸器、净化气冷却器(空冷器1)、再生塔顶冷却器(空冷器3)、贫胺液冷却器(空冷器5)、半贫液冷却器(空冷器4)和闪蒸气冷却器(空冷器2)等设备产生,通过计算可得到该部分的综合能耗为0.341 kW·h/m3。

4 耦合工艺校验分析

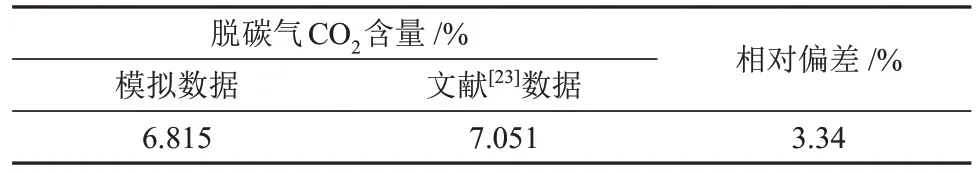

因膜分离+醇胺吸收脱碳工艺暂无工业界数据提供校对,本文采取文献中[23-26]的技术参数分别对醇胺吸收单元和一级膜分离单元进行校验,以保障模拟分析的准确性。一级膜分离单元的模拟数据以大连欧科膜技术工程有限公司所提供的膜处理技术参数为基础(表3)。经计算得,模拟所得渗透气流量和CO2含量与厂家数据的相对偏差分别为3.62%和0.86%;模拟所得渗余气流量和CO2含量与厂家数据的相对偏差分别为3.89%和0.89%。同理,以已有的的醇胺吸收单元数据[23]为基础进行模拟,模拟后的脱碳气CO2含量为6.815%与该文献数据7.051%接近,相对偏差为3.34%(表4)。以上实验结果证明了膜分离单元和醇胺吸收单元的可靠性,可基于此模型开展进一步的模拟实验。通过膜分离+溶剂吸收耦合工艺的处理,地下煤合成气最终转换为脱碳净化气、纯CO2和工业级H2,提高了项目的经济价值,具有较大的应用潜力。

表3 一级膜分离单元的模拟数据和厂家数据对比Table 3 Comparison of simulation data and manufacturer data of primary membrane separation unit

表4 醇胺吸收单元的模拟数据和文献数据对比Table 4 Comparison of simulation data and literature data of alcohol amine absorption unit

5 结论

本文采用膜分离+溶剂吸收耦合的处理方法实现了地下煤合成气的CO2脱除和H2提纯,其中二级膜分离系统中净化气的CO2含量≤ 3%,实现了CO2/H2混合气与CH4的分离,该步骤的能耗为0.297 kW·h/m3。随后采用醇胺吸收法回收H2,通过优化工艺并筛选吸收剂,确定了PZ + MDEA 作为吸收剂的部分富胺液回流的脱碳工艺方案。经过处理后,H2纯度≥ 99%,该步骤的能耗为0.341 kW·h/m3。综上,本研究根据地下煤合成气的组分特点设计出最佳的处理工艺路线及产品方案(如H2、LNG和液态CO2等),可最大限度地回收和节约能量,降低装置能耗,优化技术路线,实现经济效益最大化。