二氧化碳捕集技术研究进展及其在驱油中的应用

2024-02-02朱瑞松刘陶然孙启虎胡雪生

蔡 勇,朱瑞松,魏 弢,王 皓,高 飞,刘陶然,孙启虎,胡雪生

(1. 中国石油集团石油化工研究院有限公司,北京 102206;2. 中国石油大庆石油化工有限公司,黑龙江 大庆 230600)

为实现绿色低碳经济模式和碳中和目标,各国积极开发碳负排放技术,其中二氧化碳(CO2)捕集、利用与封存(CCUS)技术是重要方向之一。通过CCUS技术,可将CO2与其他物质进行分离,然后输送并长期隔离在地质构造中,或作原料利用[1]。CCUS 技术在全球范围内得到了广泛的关注和研究。以CO2驱油(CO2-EOR)为例,其不仅可以提高油田产量,还可以实现CO2的长期封存,达到CO2减排的目的。然而,CO2气源供应不稳定,现有CO2捕集技术仍存在能耗高、成本高和效率低等问题,导致CCUS技术的规模化应用面临较大困难[2-3]。

本文综述吸收法和吸附法等典型CO2捕集技术,并介绍膜分离、离子液体(ⅠLs)和超重力等化工过程强化技术在CO2捕集中的应用。化工过程强化技术旨在解决现有技术存在的问题,提高捕集效率、降低捕集成本,为CCUS技术的规模化应用提供新的思路和方法。本文还深入剖析CO2-EOR 的工业应用案例,总结国内外CO2-EOR项目工程实践和经验,分析其在实践中的应用效果,以期为CCUS技术的发展和工业应用提供参考。

1 典型CO2捕集技术

CCUS 包括CO2捕集、输送、利用和封存等环节,其中CO2捕集环节的能耗和成本最高[4]。CO2排放源可分为中高浓度源(如煤化工合成气净化装置等)和低浓度源(如燃煤电厂烟气、炼化厂燃烧炉烟气和水泥厂煅烧烟气等)。低浓度(0~15%,体积分数,下同)CO2捕集宜采用化学吸收法[5];中浓度(15%~60%)和高浓度(> 60%)CO2捕集宜采用物理吸收法和吸附法[6]。

1.1 吸收法

1.1.1 化学吸收法

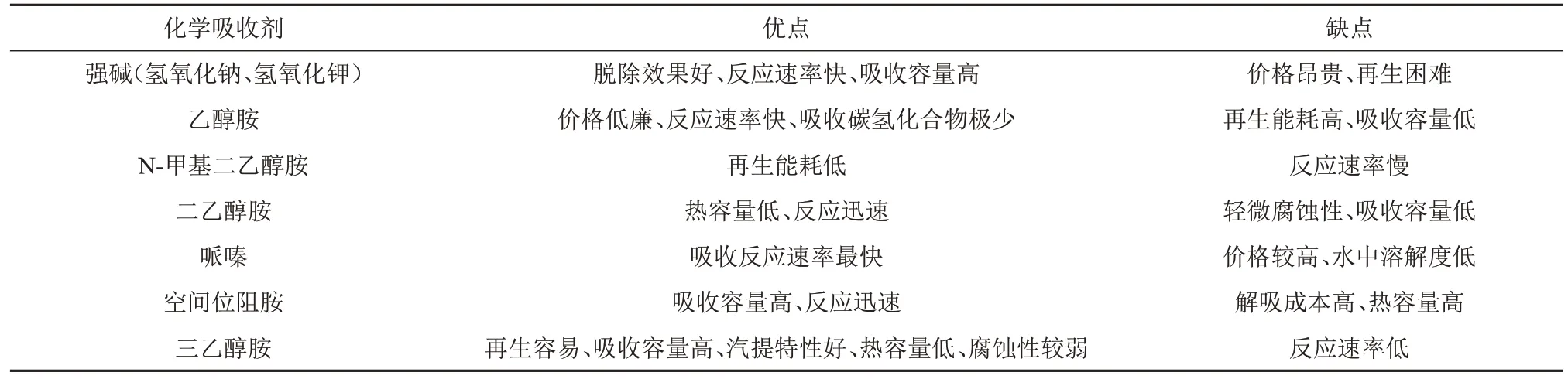

化学吸收法中常用的化学溶剂包括碱类和醇胺溶液等。碱类包括氢氧化钠、氢氧化钾等,碱类溶液吸收CO2的过程主要是羟基与CO2反应(式(1)和式(2))。根据胺基数量不同,醇胺溶液分为单元胺和多元胺。实验表明,环状多元胺哌嗪(PZ)及其衍生物与CO2的反应速率最高;其次是部分链状多元胺和单元胺,如乙二胺(EDA)、羟乙基乙二胺(AEEA)和乙醇胺(MEA);N-甲基二乙醇胺(MDEA)的反应速率最低[7]。以MEA和MDEA为例,其吸收CO2的主要原理分别见式(3)和式(4)。吸收容量、成本和再生能耗等是影响化学溶剂工业应用的关键因素。对碱类和醇胺溶液作吸收剂的特点进行比较,见表1。其中,强碱类吸收剂具有良好的脱除效果和吸收容量,但价格昂贵且再生困难;胺类吸收剂在价格、反应速率和吸收容量等方面存在差异。在实际应用中,需要根据需求和条件选择适合的吸收剂。

表1 不同化学吸收剂的优缺点对比[8]Table 1 Comparison of advantages and disadvantages of different chemical absorbents[8]

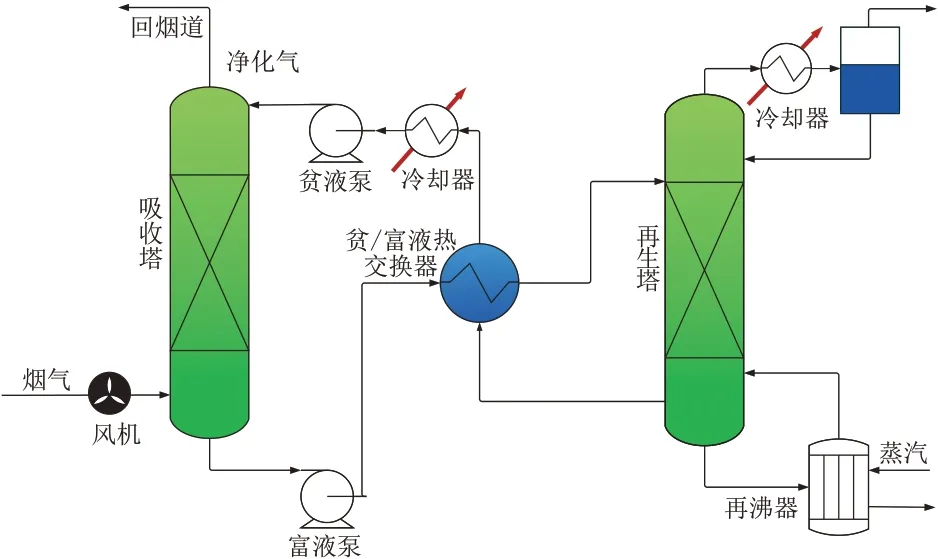

化学胺CO2分离技术是国内外CCUS 项目CO2捕集环节的主流技术,目前全球规模最大的低浓度烟气碳捕集项目均采用化学胺CO2分离技术[9]。该技术的原理是,在溶液中,胺分子与CO2分子发生化学反应,选择性地吸收气源中的CO2,其反应产物为不稳定盐类,通过逆反应可解吸CO2实现胺液的再生。化学溶剂吸收CO2的工艺流程见图1,原料气经过处理脱除杂质组分和冷却后,增压引入吸收塔底部,与贫吸收剂逆流接触,CO2与溶剂反应形成弱稳定性化合物,富吸收剂自塔底引出经热交换器后送至再生塔顶,吸收CO2后的气体经吸收塔顶排空或引入下一工段。化学胺CO2分离技术适用于炼化企业各类碳源,如燃烧炉烟气、催化烧焦尾气、制氢弛放气和硫磺回收酸性气等[10]。

图1 化学溶剂吸收CO2的工艺流程[11]Fig. 1 Process flow of CO2 absorption by chemical solvent[11]

1.1.2 物理吸收法

物理溶剂CO2分离技术适用于高含CO2气体脱碳,如合成气。过程中采用甲醇、聚乙二醇二甲醚等有机溶剂及其水溶液作为吸收溶剂。物理溶剂(甲醇)吸收CO2的工艺流程见图2,含杂质的合成气和溶剂进入吸收塔,经脱碳段后,气体进入CO2解吸塔进行解吸和净化,得到纯度(体积分数)超过99%的CO2气体;脱硫段处理后的合成气通过浓缩塔排出,富H2S的甲醇溶剂进入热再生塔回收,贫甲醇从热再生塔底部引出进入甲醇水分离塔,回收后的部分甲醇经换热降温循环至吸收塔再利用。物理吸收法(如Rectisol法和Selexol法等)在合成氨工业和煤化工等领域应用广泛[12-13]。

图2 物理溶剂(甲醇)吸收CO2的工艺流程[12]Fig. 2 Process flow of CO2 absorption by physical solvent (methanol)[12]

1.2 吸附法

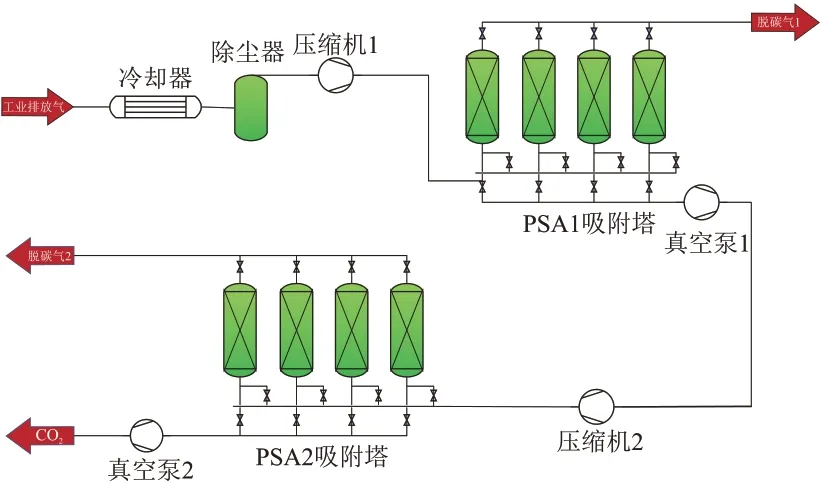

吸附分离技术利用吸附剂与CO2的相互作用实现CO2的分离回收。变压吸附法(PSA)和变温吸附法(TSA)是两种常见的吸附法。典型的PSA 分离CO2的工艺流程见图3。

图3 典型PSA分离CO2的工艺流程Fig. 3 Typical process flow of CO2 separation by PSA

由图3 可知,原料气经冷却、除尘后,引入压缩机升压送至PSA吸附塔,实现CO2提纯;若一级PSA无法达到分离目标,则可通过两段甚至多段串联的方式实现CO2的进一步分离,得到纯度超过99.9%(甚至电子级)的CO2气体。吸附分离技术较为成熟,具有能耗低和流程简单的优势,但大规模应用时吸附剂用量高,吸附、解吸过程切换频繁,对程序控制和自动化程度要求较高[14]。吸附法CO2分离技术适用于洁净度高、压力高和规模较小的碳源。

1.3 不同CO2捕集技术的对比和分析

不同CO2捕集技术的优缺点对比见表2。由表2可知,需根据特定气源条件,选择适用的CO2捕集技术。吸收法和吸附法是两种常用的CO2捕集技术。吸收法包括化学吸收法和物理吸收法。化学吸收法具有吸收剂吸收容量高、工业化成熟等优点,但腐蚀性强、再生能耗高,并且吸收剂与其他气体发生化学反应可能影响吸收效果。物理吸收法则具有腐蚀性小、能耗低和工艺流程简单等优点,但运行成本较高,且吸收容量有限。总体而言,各种技术在CO2捕集方面都存在一些问题和局限性。为进一步提高捕集效率和降低成本,在CO2捕集中应用化工过程强化技术是未来的发展方向。通过引入新材料、改进工艺流程和优化设备设计等手段,有望实现更高效、更经济的CO2捕集过程。应用化工过程强化技术将为CO2捕集领域带来更多创新与突破。

表2 不同CO2捕集技术的优缺点对比Table 2 Comparison of advantages and disadvantages of different CO2 capture technologies

2 化工过程强化技术在CO2捕集过程中的应用

典型的CO2捕集技术中常采用塔器设备,塔器设备在工业中的应用比较成熟,但因传质效果受限,存在尺寸较大等问题。因此,多种化工过程强化技术被应用于CO2捕集过程中,如膜分离技术、离子液体分离技术和超重力技术等。化工过程强化技术的应用可以提高CO2捕集过程的效率并降低能耗。例如,将离子液体作为先进的吸收剂和催化剂,可优化吸收和再生过程,减少能耗和损失。此外,采用膜分离、超重力设备等,也有助于降低CO2捕集过程的能耗和成本。本节总结了化工过程强化技术的原理及其在CO2捕集中的应用。

2.1 膜分离技术

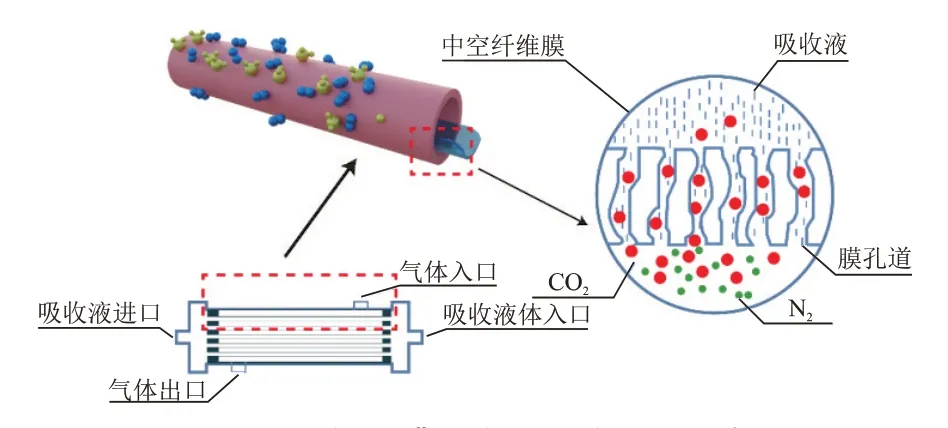

中空纤维膜接触器比表面积大、CO2通过率高、吸收液再生率高,具有较大发展潜力[15-17]。聚偏氟乙烯(PVDF)膜材料价格中等、孔隙率高、渗透通量大,但疏水性能不足,容易出现膜润湿问题[18]。研究发现,使用适当的表面张力吸收剂可以延缓膜孔的润湿速率,如N,N-二甲基乙醇胺(DMEA)[19]。中空纤维膜分离CO2气体的原理见图4,耦合的吸收液MDEA 是一种有潜力的吸收剂[20-22],具有较高的反应速率、CO2吸收率和传质性能。混合MDEA-MEA吸收剂在适当质量浓度下对CO2的脱除率可达45.05%[23]。其他活化剂也可以提高MDEA的吸收性能,相比于MDEA-PZ共混物,MDEA-1,5-二氨基-2-甲基戊烷(DA2MP)共混物对CO2的吸收率提高了23.5%,具有更高的捕集效率和更低的再生能耗,可实现经济高效的CO2捕集[24]。还可对PVDF 膜材料进行表面改性,使其具备超疏水特性[25]。优化膜吸收过程的工艺参数,如操作温度和液相压力,也有助于解决润湿问题。

图4 中空纤维膜分离CO2的原理示意图Fig. 4 Schematic diagram of principle of CO2 separation by hollow fiber membrane

2.2 离子液体分离技术

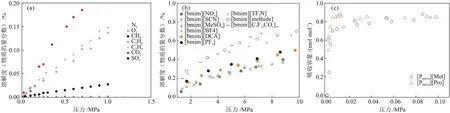

因具有结构可设计性、低毒性、低腐蚀性、几乎不挥发和环保性等特质,离子液体在CO2捕集领域受到了广泛关注[26-27]。离子液体CO2吸收负荷高、再生能耗低,因此可以达到节能的效果。传统离子液体的阳离子主要包括咪唑基、吡啶基、吡咯基和季磷酸基等,阴离子主要包括氟酸根、卤素离子和硼酸根等。实验表明,在气体分离领域,离子液体对CO2的溶解度相比于其他气体更高[28-30]。不同离子液体对CO2的溶解度或吸收容量见图5。

图5 不同离子液体对CO2的溶解度/吸收容量Fig. 5 Solubility/absorption capacity of different ILs for CO2

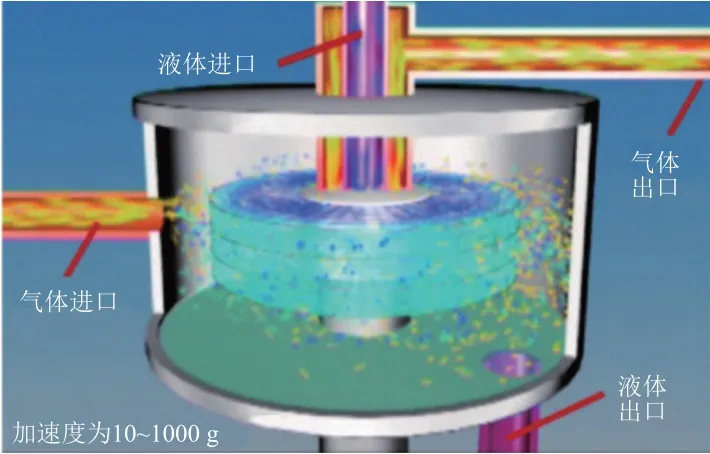

图6 RPB结构示意图[40]Fig. 6 Schematic diagram of RPB structure[40]

由图5(a)可知,1-己基-3-甲基吡啶双三氟甲磺酰亚胺([hmpy][Tf2N])对CO2的溶解度最大。由图5(b)可知,阴离子对CO2的溶解起主要作用,阳离子则起次要作用,在传统离子液体中,具有氟化阴离子的离子液体吸收效果最好[31-32]。然而,传统离子液体与CO2间为物理作用,吸收效果弱于胺类溶剂,因此功能化离子液体被设计与开发。研究发现,氨基功能化咪唑阳离子与非功能化的离子液体相比,CO2吸收能力显著提高[33]。从界面吸附和转移的角度看来,由于不同阴离子之间的相互作用强度较弱,相比于阳离子,阴离子功能化的离子液体对捕获CO2更有利。

由图5(c)可知,三己基(十四烷基)膦蛋氨酸盐([P66614][Met])和三己基(十四烷基)膦脯氨酸盐([P66614][Pro])对CO2的吸收容量,在低压下由于化学吸收急剧增加,在高压下由于物理吸收而略有增加,两者的吸收容量接近1∶1的化学计量比[34]。进一步研究表明,在氨基酸型离子液体中,以蛋氨酸为阴离子,在化学计量比为1∶2的反应机制下,吸收了超过20%(物质的量分数)的CO2,可见氨基功能化离子液体对CO2的吸收是多种反应机理的耦合[35]。在实际应用中,离子液体的黏度也是影响传质吸收效果的关键因素。功能化离子液体吸收CO2后黏度普遍增大[36],可以通过与有机胺溶剂混合降低黏度,且不影响CO2的吸收能力[37]。离子液体还可作为催化剂促进CO2的固定和转化[38]。

2.3 超重力技术

超重力旋转填充床反应器(RPB)是一种过程强化装置,广泛应用于电厂烟气CO2捕集与利用,硫酸厂尾气SO2脱除和炼厂尾气选择性吸收H2S 等[39]。RPB 传质效果好、体积小、运行成本低,因此在CO2捕集领域得到了广泛应用。吸收法耦合RPB 是主流的脱碳方法之一,使用的吸收剂主要包括醇胺溶液和离子液体。研究表明,RPB 对低浓度CO2和高浓度CO2体系都具有良好的CO2脱除效果[39-41]。利用含有混合吸收剂哌嗪和二乙烯三胺(DETA)的水溶液从烟气(CO2体积分数4%)中捕集CO2,与MEA 相比,在RPB 中混合吸收剂的再生能耗要低54.8%;并且与填料塔相比,RPB 具有更好的传质性能,前者传质系数为65.1~84.0 kmol/(m3·h·kPa),而后者为71.2~95.0 kmol/(m3·h·kPa)[42]。研究表明,在RPB中使用[Bmim][PF6]作为吸收剂,数秒内离子液体中CO2的饱和比例即达到60%;与传统填料塔相比,RPB中体积传质系数至少提高了一个数量级,前者为0.63~1.9 × 10-3s-1,而后者为0.95~3.90 × 10-2s-1[43]。研究表明,改进的RPB 装置可以进一步强化传质过程[44]。北京化工大学超重力团队研发了新型结构RPB,比传统RPB 装置提高了10%的传质效率,已成功应用于中国石油化工股份有限公司3.0 × 104t/a CO2捕集工业示范线[40,45]。RPB 也被应用于气固吸附-脱附CO2,采用N2222Gly 离子液体作为改性剂可以缩短吸附平衡时间,且脱附效率大于80%[46]。

上述化工过程强化技术可与吸收法、吸附法相结合,应用于CO2捕集过程,其中吸收剂包括传统的醇胺溶液以及新型的离子液体等。尽管已经证明新型的离子液体有较高的CO2吸收容量,但目前仍处于基础研究阶段,还需要解决成本高、黏度大等问题。

3 CO2 捕集技术在CO2-EOR 项目中的应用

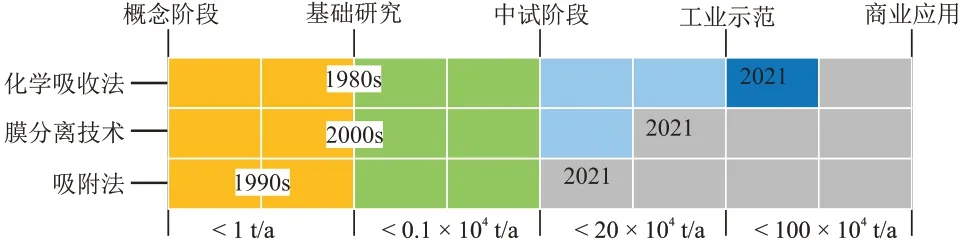

烟气CO2捕集技术的成熟度见图7。由图7 可知,相比于膜分离技术和吸附法,化学吸收法技术成熟度高,捕集规模可达100 × 104t/a,可实现烟气CO2捕集的大规模应用。CO2-EOR技术将CO2作为驱替剂注入到油田中以增加原油采收率,注入CO2可以降低原油黏度、改善孔隙流动性,并与原油发生溶解作用,从而推动原油向井口移动。该技术被广泛应用于油田开发中,特别是进入开发后期的油田或稠油油田。本节主要介绍了化学吸收法在CO2-EOR项目中的应用现状。

图7 烟气CO2捕集技术的成熟度Fig. 7 Maturity of flue gas CO2 capture technologies

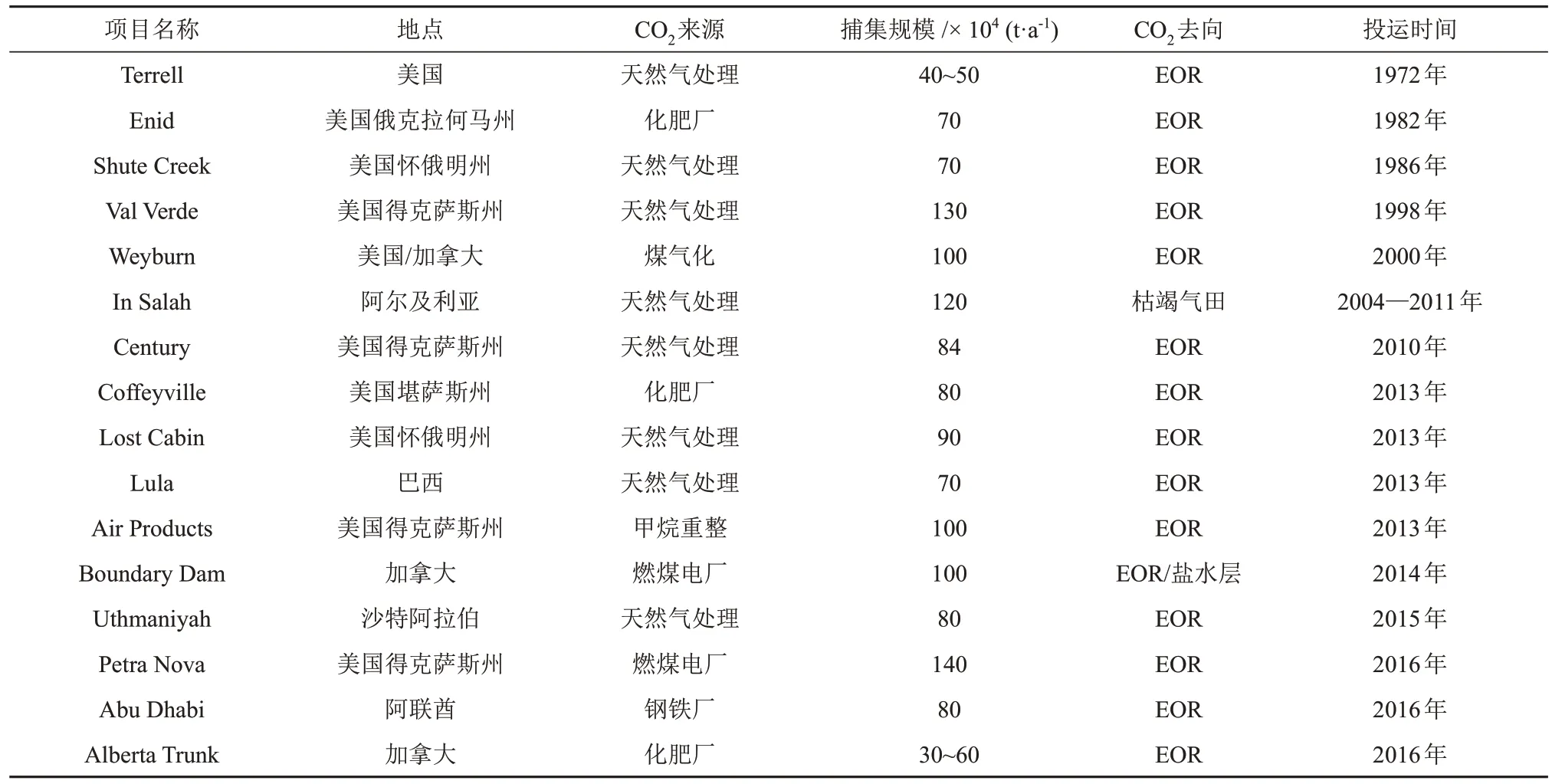

3.1 国外CO2-EOR项目

国外CO2-EOR应用较早,将燃煤电厂烟气中捕集的CO2用于CO2-EOR 则较晚(表3)。2014 年,加拿大SaksPower公司燃煤电厂全球首次成功商业化应用CCUS,采用化学胺CO2分离技术对燃煤烟气中低浓度CO2进行捕集,规模为100 × 104t/a,捕集的CO2经66 km 管道输送至Weyburn 油田进行驱油。该项目采用荷兰壳牌Consolv 化学胺CO2捕集技术,以MEA为基础的复配化学胺吸收剂,同时将CO2和SO2捕集脱除;并将选择性热集成应用于胺液再生系统,显著降低了蒸汽用量,CO2捕集能耗低至3.1 GJ/t。Consolv技术中还应用了胺液过滤与净化系统,有效延长了胺液寿命,降低了胺液降解速率[47]。2016 年,美国Petro Nova 项目采用日本Mitsubishi Heavy Ⅰndustries(MHⅠ)技术对燃煤电厂烟气中低浓度CO2进行分离,规模为140 × 104t/a。该技术以KS-1位阻胺类专利吸收剂为核心,实现了经济高效的CO2分离过程,有效降低了能耗、溶剂损失和腐蚀,CO2捕集能耗为2.44 GJ/t[48]。

表3 国外CO2-EOR项目情况Table 3 Situations of overseas CO2-EOR projects

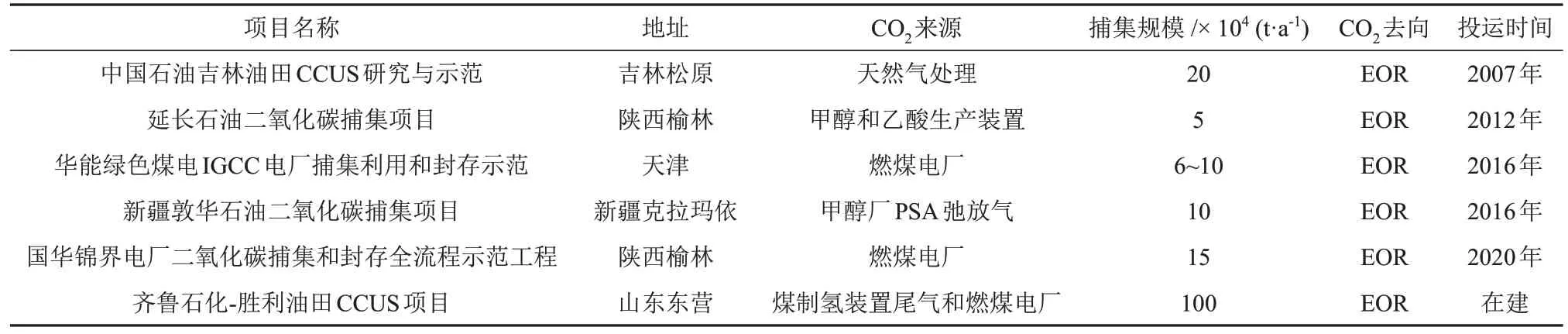

3.2 国内CO2-EOR项目

国内CO2-EOR项目情况见表4。国家能源集团国华锦界电厂15 × 104t/a CO2捕集利用全流程示范项目是目前国内规模最大的CCUS项目[49]。该项目采用中石化南京化工研究院有限公司的改良化学胺CO2捕集技术,在燃煤烟气中捕集CO2后,经过压缩、干燥、液化和储存,得到纯度为99.5%的CO2,最终输运至封存/驱油现场。该项目设计特点包括使用复合胺吸收剂工艺,并兼容相变吸收剂和离子液体;集成级间冷却、蒸汽机械再压缩(MVR)闪蒸工艺和分流解吸工艺;洗涤塔和吸收塔为填料塔,再生塔考虑超重力再生反应器。中国石油天然气股份有限公司吉林油田CCUS 项目采用HP-Amine 化学胺吸收法,CO2捕集解吸能耗为2.7 GJ/t[50]。中国石油天然气股份有限公司新疆油田CO2-EOR项目采用AEA化学胺吸收法,装置规模为10 × 104t/a,CO2产品纯度为99.98%,捕集成本约为400 CNY/t。中国石油化工集团有限公司齐鲁石化-胜利油田CCUS项目是我国首个百万吨级CCUS项目,该项目回收煤制氢装置尾气中的CO2,提纯后目标纯度为99%以上。

表4 国内CO2-EOR项目情况[51-53]Table 4 Situations of domestic CO2-EOR projects[51-53]

综上所述,2000 年以来,国内外的CO2-EOR 项目不断发展,而化学胺吸收法为应用其中的主流技术。未来,随着化学胺吸收法的改进,成本不断降低,CO2-EOR项目有望获得更大范围的推广和应用。

4 结语与展望

CO2捕集经过多年发展,形成了以吸收法和吸附法等为主的CO2捕集技术。化工过程强化技术在CO2捕集领域的应用也有了显著进展。新型绿色离子液体溶剂和膜接触器、超重力机等过程强化设备增强了传质效果,满足了节能减排和装置小型化的要求。但是,这些化工过程强化技术大都处于基础研究阶段。目前,化学胺吸收法在基础研究和工业应用等方面都取得了进步,并在CO2-EOR领域展现出可观的应用价值,同时也需要进一步降低CO2捕集能耗和成本,进一步提高CO2-EOR注入气源的纯度和质量。

未来,CCUS 技术发展可重点关注以下几个方向:

(1)针对化学胺CO2捕集技术,开发新型相变吸收剂,通过降低进入再生系统的富胺液量,降低再生能耗。

(2)将化工过程强化技术与CO2捕集技术相结合,进一步推动其工业化应用。例如,将超重力设备应用于CO2捕集中的吸收工段和解吸工段,提高CO2捕集效率,降低能耗和成本。

(3)为适应不同场景的CO2捕集需求,有必要开发灵活的CO2捕集撬装装置。

(4)CO2捕集技术与化工过程强化技术相结合,可以提高CO2的纯度和质量,以适应CO2-EOR项目的需求,提供可靠的CO2。这将有助于提高油田开发效率和环境可持续性,促进能源产业的健康发展。