新型欧姆加热式反应器强化甲烷蒸汽重整的过程分析和优化

2024-02-02高贤清叶光华周兴贵

高贤清,宋 楠,叶光华,周兴贵

(华东理工大学 化工学院 化学工程联合国家重点实验室,上海 200237)

氢气能量密度大,被誉为21世纪最具发展潜力的清洁能源之一[1]。从全球范围来看,各国生产的氢气近50%由天然气转化而来[2]。天然气的成分中约有95%(体积分数)是甲烷,甲烷制氢的途径多样,其中甲烷水蒸汽重整(Steam methane reforming,SMR)是工业上应用广泛的制氢方法之一[3]。SMR是分子数增加的强吸热反应,反应温度较高(700 °C以上),在传统工业蒸汽重整转化过程中,是将数百根反应管按一定规律布置在燃烧室内,燃料气在燃烧室内燃烧,热量通过管壁传递到催化床层,存在能源利用效率低、能耗大和碳排放量高等问题[4-6]。此外,在强吸热反应过程中,由于催化剂和反应器壁间的导热率有限,整个催化床层间往往存在较大的温度梯度,增加了催化剂积炭失活的风险[7]。

随着可再生电力的普及,利用可再生电力生产能源载体和化学品成为一种新趋势[8-9],其中包括甲烷蒸汽重整过程的电气化。甲烷蒸汽重整过程采用电加热后,接替了常规工业反应器的燃烧供热部分,显著地减小了反应器体积,减少了二氧化碳排放,并且催化剂和热源的紧密接触有利于直接将热量作用到催化位点,降低了传热限制,提高了催化反应速率。此外,电加热反应器启动时响应速率快,可以实现反应温度的精确控制[10-11]。WⅠSMANN等[12-14]建立了一种实验室规模的欧姆加热式蒸汽重整管式反应器,反应管由Fe-Cr-Al电热合金制成,管壁内侧涂覆了128 μm厚的催化涂层。实验结果表明,反应器出口温度高达900 °C,甲烷转化率接近87%,与工业反应器相比,CO2排放量减少20%~50%,总体热效率在70%左右。然而,此类型反应器制作工艺繁琐,催化涂层失活后再生困难。ZHENG等[15]通过浸渍法将Rh/Al2O3催化剂负载在体积电阻率合适的碳化硅泡沫陶瓷上,陶瓷两端通过铜板连接交变电源后为反应提供所需热量。实验结果表明,体系在700 °C下,甲烷几乎完全转化,能量效率为61%。碳化硅泡沫陶瓷既起到了负载支撑催化剂的作用,又可作为加热元件直接向催化反应提供热量,大幅度降低了传热限制。ZHENG 等[15]提出的反应器与WⅠSMANN 等[12-14]的相比,具有更大的催化剂负载量,甲烷处理量更高。然而,由于碳化硅陶瓷材料本身具有不易成型的特性,较难实现工业规模放大,并且反应器结构复杂,设备投资成本高。可见,目前仍然缺乏一种简单高效、成本低和易工业放大的欧姆加热蒸汽重整反应器。

本文提出一种包含内外管的新型欧姆加热式蒸汽重整固定床反应器(eSMR反应器)。为了获得该反应器中物质浓度和温度分布特征,建立反应器二维拟均相数学模型,描述其中传质、传热、欧姆加热和反应。通过与采用燃烧加热式的传统反应器(cSMR 反应器)对比,进一步考察eSMR 反应器结构和操作条件对甲烷转化率和温度分布的影响。

1 eSMR反应器结构

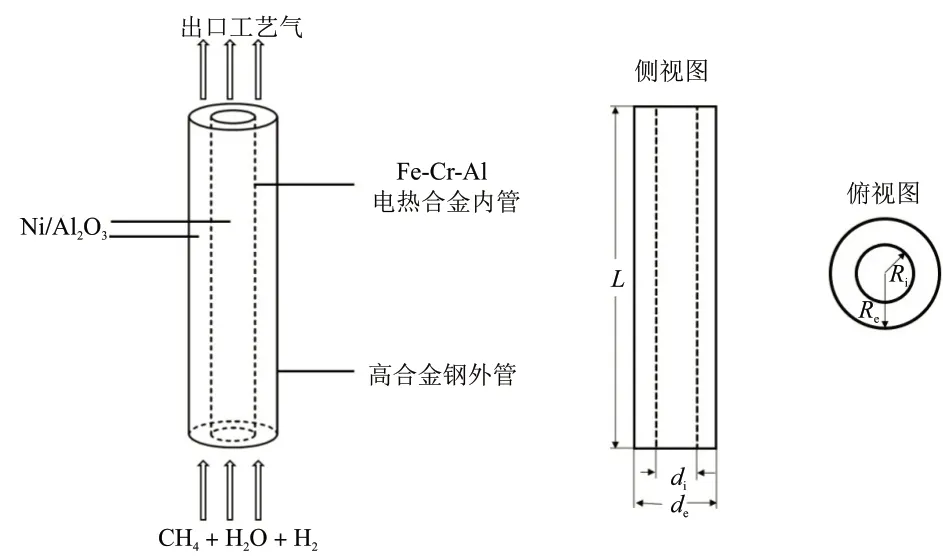

在eSMR反应器中,加热元件的性质与形状直接影响反应器稳定性、温度分布以及升温速率。Fe-Cr-Al合金材质的加热元件具有价格低廉、机械强度高、电阻率高、电阻受温度影响小、使用温度较高,以及使用寿命较长等优点。此外,Fe-Cr-Al 电热合金在高温下,表面会形成一层致密的氧化铬、氧化铝或复合氧化膜,使其具有抗氧化、抗渗碳,以及耐硫、氢气腐蚀的能力[16]。圆管加热元件的传热面积较大,加工制作较简便,因此选用圆管型Fe-Cr-Al 电热合金作为eSMR 反应器的加热元件(图1)。反应器外管由可以承受较高压力的高合金钢制成,催化剂颗粒装填在两管之间与内管腔中,电热合金内管两端施加电压后产生反应所需的热量。由于文献[17]选用的反应条件和反应器尺寸与工业实际情况相近,因此本研究沿用与其相同的反应条件和反应器尺寸(表1)。

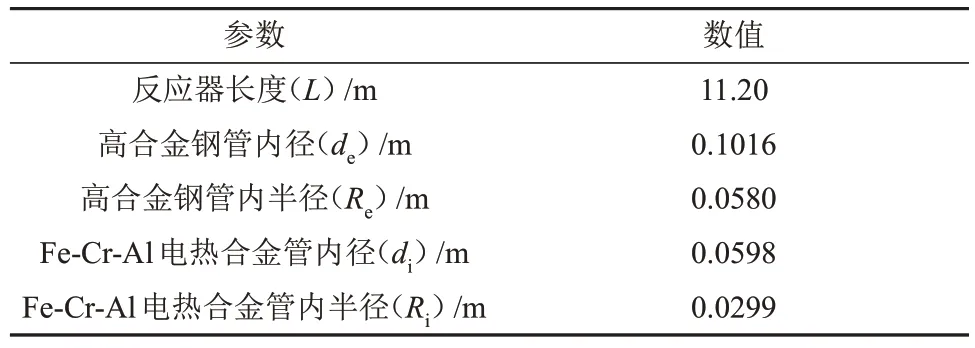

表1 eSMR反应器尺寸Table 1 Sizes of eSMR reactor

图1 eSMR反应器示意图Fig. 1 Schematic diagram of eSMR reactor

2 模型建立

2.1 模型假设

模型建立前作如下假设:催化剂床层结构均匀,此假设在反应器管径与催化剂颗粒直径之比大于10时即可成立[18-19];反应体系中的气体均可视作理想气体;不考虑反应过程中积炭引起的催化剂失活;反应器为稳态操作;反应器入口处的原料气充分混合。

2.2 反应动力学方程

本研究假设采用蛋壳型Ni/Al2O3催化剂,直径设置为3 mm,活性中心(Ni)集中在“蛋壳”上,“蛋壳”区域颗粒的质量约占颗粒总质量的10%[20]。甲烷蒸汽重整涉及的反应包括重整反应(式(1)和式(2))及水煤气变换反应(式(3))。

XU[21]考虑了实验室与工业规模反应器的差异,对镍基催化剂上的甲烷蒸汽重整过程进行了动力学分析,提出了一组以式(1)~式(3)反应为主的动力学模型,该模型选用的条件与实际的工业条件相近,模型具有通用性。本研究选用该动力学模型,其方程见式(4)~式(6)。

式中,rn为反应速率(单位质量催化剂计,下同),kmol/(kg·h);下标1~3 分别代表式(1)~式(3)所示反应;kn为反应速率常数;pi为物质i的分压,MPa;Keqn为反应平衡常数;DEN=1+KCOpCO+KH2pH2+KCH4pCH4+KH2OpH2O/pH2;KCH4、KCO和KH2分别为CH4、CO和H2的吸附常数;KH2O为H2O的解离吸附常数。

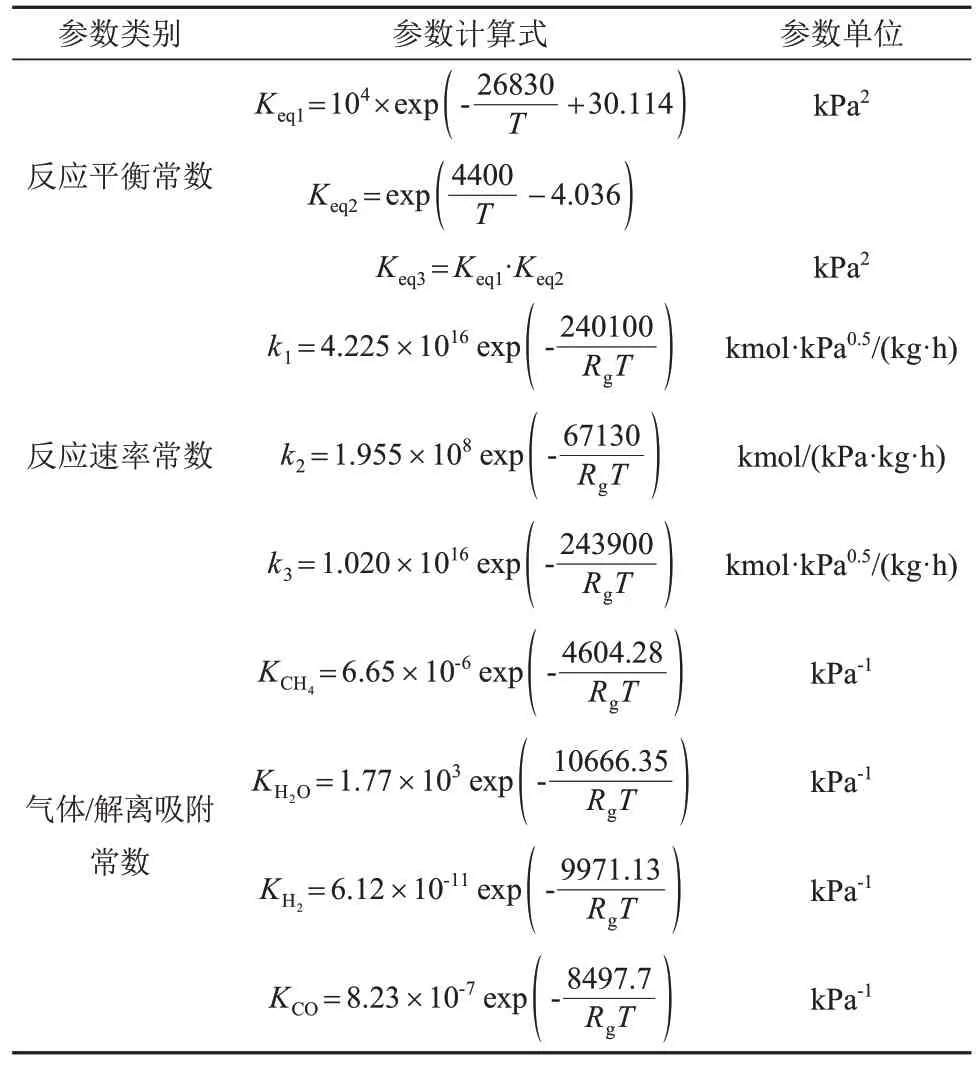

动力学模型参数计算方法见表2。

表2 动力学模型参数类别、计算式和单位Table 2 Category, calculation formula and unit of kinetic model parameters

2.3 模型方程

采用物料衡算方程、能量衡算方程和动量衡算方程描述eSMR和cSMR反应器的传质、传热、欧姆加热和化学反应过程。对物质i,eSMR 和cSMR 反应器的物料衡算方程见式(7)。

式中,ji为物质i的扩散通量,kg/(m2·s);ρg为气相主体的密度,kg/m3;u为气相的表观速度,m/s;wi为物质i的质量分数;Ri为物质i的生成速率,kg/(m3·s)。

方程中微分算子(∇)和拉普拉斯算子(∇2)可以分别用式(8)和式(9)表示。

式中,z为轴向坐标,m;r为径向坐标,m。

管式反应器中的多组分扩散用Maxwell-Stefan方程描述,见式(10)。

式中,Di,j为气相主体中组分i的二元扩散系数,m2/s;xj为物质j的物质的量分数;pt为反应体系的总压力,kPa。

物质i的生成速率(Ri,kg/(m3·s))可用式(11)表示。

式中,ρa为催化剂的堆积密度,kg/m3;Mi为物质i的相对分子质量,kg/mol;vn,i为反应n中物质i的化学计量数;rn为反应n的反应速率,mol/(kg·s)。

eSMR反应器模型能量衡算方程见式(12)。

式中,cp为混合气体的定压比热容,J/(kg·K);keff为有效热导率,W/(m·K);QR为反应热,W/m3;Qh为电热合金提供的热量,W/m3。

cp可以通过式(13)计算。

式中,cp,i为物质i的定压热容,J/(kg·K)。

keff可以通过式(14)计算。

式中,εb为床层的孔隙率,λp为催化剂颗粒的热导率,W/(m·K);λg为混合气体的热导率,W/(m·K),其值由Wassiljewa方程[20]给出。

QR可以通过式(15)计算。

式中,Hn为反应n的焓变,J/mol,其与温度有关。Qh可以通过欧姆定律计算,见式(16)。

式中,E为电场强度,V/m;J为电流密度,A/m2,可以通过式(17)计算。

式中,n为法向量;hc为阻力因子;(Vi-Vj)为表面的电位差,V。

cSMR反应器能量衡算方程见式(18)。

式中,Qw为管壁传递的热量,W/m3,可以通过式(19)计算。

式中,Rc为cSMR 反应器的内径,m;Uc为对流传热系数,W/(m2·K),其值可以由Thoenes-Kramera 方程[20]估算;Ttube为反应管管壁温度,K。

eSMR 和cSMR 反应器模型均利用Ergun 方程代替动量守恒方程,见式(20)。

式中,uz为表观速率轴向分量,m/s;μg为混合气体的黏度,Pa·s;dp为催化剂颗粒的直径,m。

eSMR 反应器模型的边界条件如式(21)~式(25)所示。

式中,xi,0为物质i的进料物质的量分数;Tin为进料温度,K;pin为进料总压力,kPa;L为反应器长度,m;Thw和Tw分别为电热合金内管和不锈钢外管的壁温,K;Ri和Re分别为电热合金内管和不锈钢外管的半径,m;ki和ke分别为电热合金内管和不锈钢外管的热导率,W/(m·K);uz,0为入口气相表观速度的轴向分量,m/s;Ui和Ue分别为电热合金管和外管处的对流传热系数,W/(m2·K)。

式(21)~式(23)同样适用于描述cSMR反应器的边界条件,其管壁处的边界条件可用式(26)来描述。

2.4 数值求解与模型参数

利用COMSOL Multiphysics软件对建立的模型方程进行耦合求解,使用有限元法离散空间域,利用牛顿法结合分离式求解器对建立的偏微分方程组进行迭代求解,收敛标准为残差小于10-3,进而得到蒸汽重整反应器中的浓度分布、温度分布等。网格划分采用映射网格,进行了网格无关性分析,结果表明网格数超过40920时计算精度的提升十分有限,但是计算成本显著增加。因此,网格数40920已经可以满足模型精度需求。

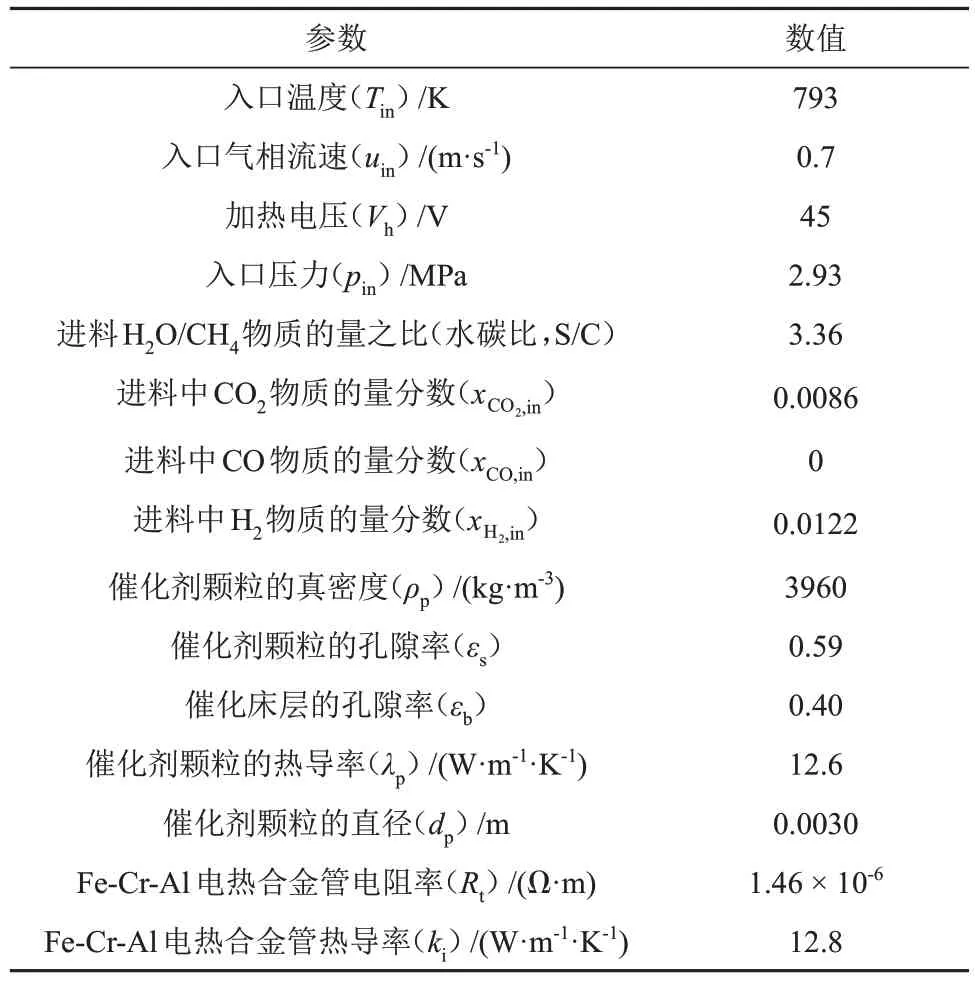

Fe-Cr-Al电热合金性质取自文献[22],Ni/Al2O3催化剂的部分性质来自文献[20],具体的模拟参数汇总在表3中。

表3 反应器模拟所用参数Table 3 Parameters for reactor simulation

3 结果与讨论

3.1 eSMR与cSMR反应器的性能对比

在初始值接近实际情况下,对eSMR反应器进行了瞬态模拟。模拟结果表明,在反应器运行46 min后,达到稳态,此时反应器各参数均不再变化。相比于传统蒸汽重整流程,反应器的启动时间大大缩小。

通过比较eSMR 和cSMR 反应器的性能,研究反应器电气化后的优势。将cSMR反应器的管壁温度Ttube设定为1123 K,为排除反应器结构对性能的影响,cSMR 反应器的尺寸条件和操作参数均与eSMR 反应器相同(表1 和表3)。eSMR 和cSMR 反应器中的温度和甲烷转化率分布见图2。如图2(a)、(b)、(d)和(e)所示,eSMR 反应器催化床层沿径向的温度分布相比于cSMR 反应器更加均匀,温度梯度更小。这是由于在eSMR 反应器中,由Fe-Cr-Al 电热合金制成的内管作为热源位于催化床层内部,电热合金产生的热量可以直接传递给催化剂,而且内管的内侧和外侧均可以把热量传递到催化床层中,传热面积远远大于cSMR反应器,传热效果更好。Z为沿反应器轴向的长度,L为反应器总长度,见图2(c)和图2(f),当位于0.00 <Z/L< 0.10 时,反应速率较快,但由于传热的限制,会出现冷点温度746 K,且径向平均甲烷转化率(平均甲烷转化率)会有快速增加的趋势,直至达到该温度下的平衡转化率,之后随着体系平均温度的升高,平衡转化率缓慢上升,反应的平均甲烷转化率也持续增大,此时反应速率较慢;当位于0.00 <Z/L< 0.24 时,两种反应器的径向平均温度(平均温度)变化趋势几乎相同;当位于0.24 <Z/L< 1.00 时,eSMR 反应器的传热效果相比于cSMR 反应器有着明显的优势,体系温度和甲烷转化率均高于cSMR 反应器。eSMR 反应器出口的平均甲烷转化率和平均温度分别为87.2%和1156 K,而cSMR 反应器分别为60.6%和1035 K,这是由于欧姆加热的方式可以提供更多能量。此外,SMR反应受平衡控制,平衡转化率受温度的影响较大,在温度较低的情况下,反应的平衡转化率较低,想要得到高转化率就需要较高的反应温度。cSMR反应器要达到较高的反应转化率会显著增加整个生产装置的运行成本,而对于eSMR反应器只需在电热合金最大操作温度允许的范围内,提高操作电压就能达到。若选用高操作温度的电热合金,甚至可以达到99%的甲烷转化率,以满足某些特殊工艺的要求。

图2 eSMR和cSMR反应器中温度以及甲烷转化率分布及其对比Fig. 2 Temperature and methane conversion rate distribution in eSMR and cSMR reactors and their comparison

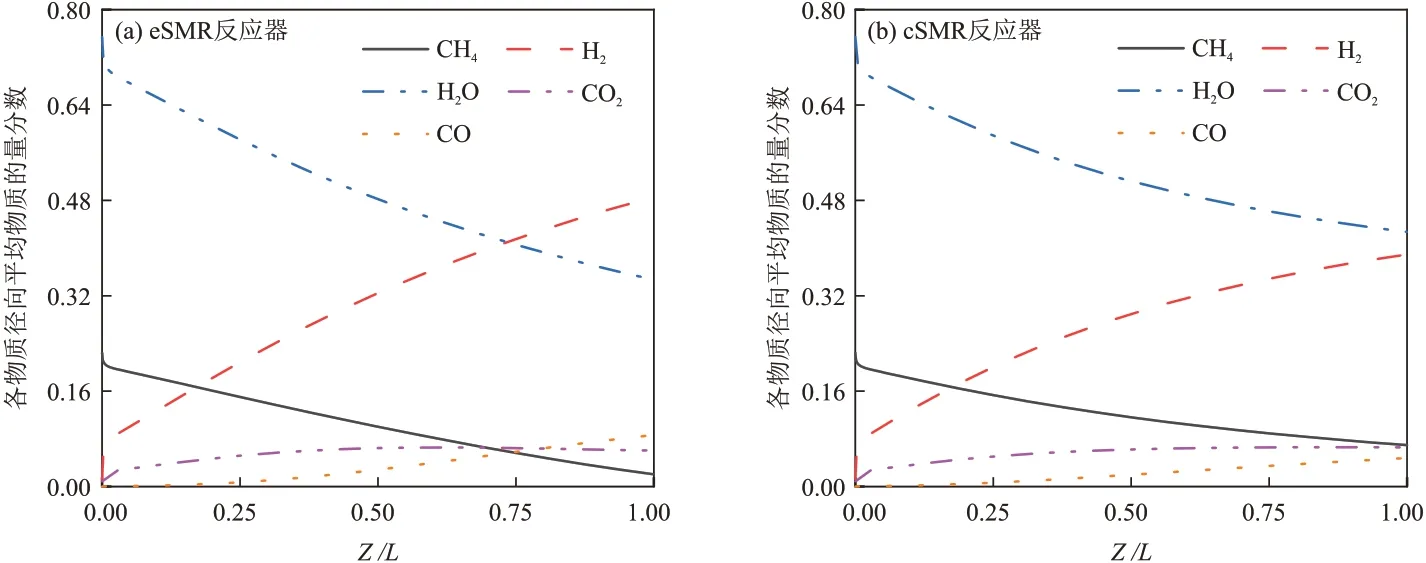

从压力的分布中可以推测反应器中的反应进行状态,两种反应器中各物质的分压见图3。由于传质的限制,在反应器中有较大的浓度梯度,由图3 可知,eSMR 反应器中各物质的径向分压梯度相比于cSMR 反应器更小,即组分浓度在径向上的分布更加均匀。这是由于eSMR 反应器在径向方向上的传热效果更好,径向温度梯度较小的缘故。

图3 eSMR和cSMR反应器中各物质的压力分布Fig. 3 Pressure distribution of various substances in eSMR and cSMR reactor

各物质径向平均物质的量分数(平均物质的量分数)在反应器轴向上的分布见图4。由图4 可知,eSMR 和cSMR 反应器入口处CH4、H2和H2O 的平均物质的量分数分别为0.225、0.012 和0.755,出口处则有差别,eSMR 反应器出口处CH4、H2和H2O 的平均物质的量分数分别为0.021、0.485 和0.347,cSMR 反应器出口处则分别为0.070、0.399和0.427。显然,eSMR 反应器出口工艺气中H2的含量更高,更有利于后续工序H2的提纯利用。两种反应器在入口处各物质含量变化较快,沿反应器轴向各物质含量变化主要受轴向温度变化的影响,而CO 和CO2的含量在整个反应器内始终处于较低的水平,平均物质的量分数峰值分别为0.066和0.087(eSMR 反应器),0.066 和0.048(cSMR 反应器)。

图4 各物质径向平均物质的量分数在反应器轴向上的分布Fig. 4 Radial average mole fraction distribution of various substances along axial direction in reactor

3.2 内外管径之比对eSMR 反应器径向温度分布的影响

eSMR 反应器的电热合金热源位于催化床层中,电热合金管(内管)与外部高合金钢管(外管)的管径之比(di/de),即内管的位置,会显著影响反应器中的径向温度分布。在保持uin为0.7 m/s、S/C为3.36、pin为2.93 MPa、Tin为793 K、de为0.1016 m、电热合金管厚度dth为0.003 m和加热功率不变的情况下,研究了当di/de分别为0.470、0.529、0.589和0.647时,沿不同轴向位置的径向温度分布。由于加热功率不变,4种情况下的出口甲烷转化率和出口温度几乎相同,沿反应器径向的温度变化趋势见图5。

图5 不同di/de下eSMR反应器轴向不同位置的径向温度分布Fig. 5 Radial temperature distribution at different axial positions in eSMR reactor with various di/de

由图5可知,当di/de为0.470时,径向的最大温差出现在外管腔中(图5(a)),内管腔中的径向温度分布相对均匀,这是由于当内管内径为外管内径的一半时,外管腔的体积是内管腔的3倍,而电热合金的内外壁在单位时间内分别向内外管腔提供相同的热量,导致外管腔的加热效果比内管腔较差,外管腔的催化剂利用率较低;当di/de为0.529 时,随着di/de的增大,内外管腔的体积逐渐接近,径向温度分布也更加均匀,温度梯度也在逐渐减小;当di/de为0.589时,反应器径向温度梯度相对较小(图5(c)),反应器性能最佳;当di/de大于等于0.647 时,径向最大温差开始出现在内管腔中,内管腔的加热效果开始变差。此外,在保持电热合金管厚度不变的情况下,di/de太大会使设备的前期投入较高,电热合金占用的反应体积较大,使反应器的甲烷处理量变低。因此,综合传热效果和产量要求,0.589为最佳的内外管径之比。

3.3 操作条件对eSMR性能的影响

3.3.1 入口温度

在保持uin为0.7 m/s、S/C为3.36、pin为2.93 MPa和Vh为45 V的情况下,计算了Tin在693~893 K范围内反应器出口的甲烷转化率和温度。出口甲烷转化率和温度的变化趋势见图6(a)。由图6(a)可知,随着入口温度的升高,出口平均甲烷转化率和平均温度均显著升高。这是由于在操作电压不变的情况下,向系统输入的热量是恒定的,入口温度的升高会使整个体系的温度升高,反应的平衡常数和反应速率增大,SMR反应在温度较低的情况下平衡转化率较低,体系温度的升高意味着可以达到更高的平衡转化率,有利于甲烷的转化。进一步考察了Tin分别为693 K、753 K、813 K 和873 K 时床层的甲烷转化率分布和温度分布,结果分别见图6(b)、图6(c)。当Tin分别为693 K、753 K、813 K 和873 K 时,出口平均甲烷转化率分别为69.8%、80.5%、90.3%和97.2%,出口平均温度分别为1073 K、1120 K、1178 K和1264 K。由图6(c)可知,过高的入口温度会使反应器的冷点温度更低,不利于反应器的稳定操作。这是由于高的入口温度意味着在出口处有着更高的平衡转化率和反应速率,而SMR 反应是强吸热反应,由于传热的限制会出现较低的冷点。入口温度过低又会导致反应管前端催化反应速率较低,造成催化剂的浪费,因此入口温度的选择应同时考虑反应需求和前段工序设备的热负荷。

图6 入口温度对甲烷转化率和反应器温度的影响Fig. 6 Effects of inlet temperature on methane conversion and reactor temperature

3.3.2 加热电压

在保持uin为0.7 m/s、S/C为3.36、pin为2.93 MPa和Tin为793 K 的情况下,计算了Vh在40~50 V 范围内反应器出口的甲烷转化率和温度。出口甲烷转化率和温度的变化趋势见图7(a)。由图7(a)可知,随着加热电压的升高,出口平均甲烷转化率和平均温度都在不断升高。加热电压的升高会使电热合金的加热功率增大,电热合金管壁的温度升高,进而增大催化床层与电热合金管壁之间的传热速率。进一步考察了Vh为41 V、44 V、47 V和50 V时,床层的甲烷转化率分布和温度分布,结果分别见图7(b)、图7(c)。

图7 加热电压对甲烷转化率和反应器温度的影响Fig. 7 Effects of heating voltage on methane conversion and reactor temperature

由图7(b)和图(c)可知,当Vh分别为41 V、44 V、47 V和50 V时,出口平均甲烷转化率分别为75.1%、84.3%、92.6%和98.0%,出口平均温度分别为1095 K、1139 K、1198 K和1288 K。此外,加热电压的增大,减小了传热的限制,会使反应器冷点温度升高,但效果并不显著。对于大型电加热反应器,所需变压器的视在功率巨大,在单个变压器的视在功率无法满足反应器功率需要的情况下,可设计多个变压器并联以达到所需加热功率,或者为反应装置设立专门的电站。在实际工业生产中,加热电压的选择应综合考虑电热合金材料的特性、催化剂的性质和供电系统的负担等。

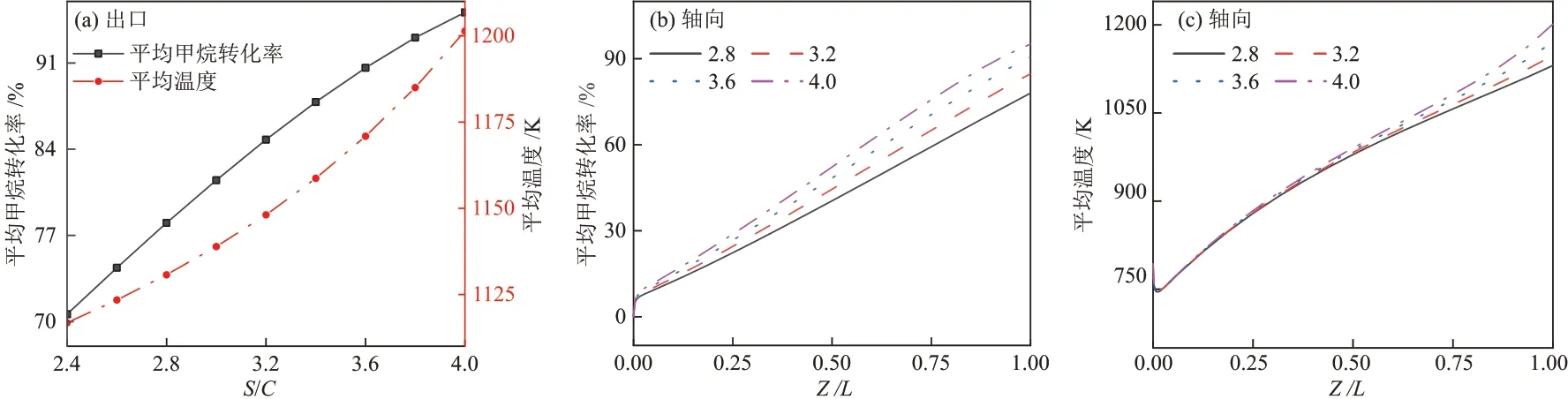

3.3.3 水碳比

在保持uin为0.7 m/s、Vh为45 V、pin为2.93 MPa和Tin为793 K的情况下,计算了S/C在2.4~4.0范围内反应器出口的甲烷转化率和温度,见图8(a)。由图8(a)可知,随着S/C的增加,平均甲烷转化率也随之增加,S/C的增加相当于往系统中投入了更多的水蒸汽,有利于平衡向生成氢气的方向移动,从而使甲烷转化率增加。在实际的工业生产中,在满足甲烷转化率的基础之上,应使S/C尽可能的小,因为S/C增加的同时,出口温度也在增加,这会增加整个反应器的热负荷,增加电能的消耗,加大后续热回收工序的负担。进一步考察了S/C为2.8、3.2、3.6和4.0时,床层的甲烷转化率分布和温度分布,结果分别见图8(b)、图8(c)。当S/C分别为2.8、3.2、3.6和4.0时,出口平均甲烷转化率分别为78.0%、84.8%、90.6%和95.1%,出口平均温度分别为1131 K、1148 K、1171 K和1201 K。

图8 水碳比对甲烷转化率和反应器温度的影响Fig. 8 Effects of S/C on methane conversion and reactor temperature

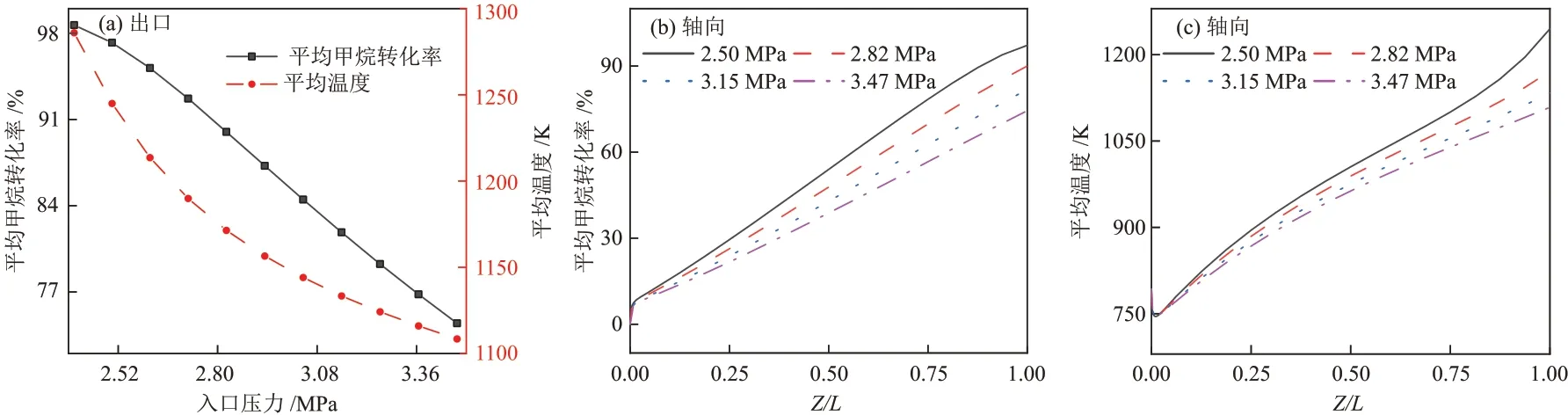

3.3.4 入口压力

在保持uin为0.7 m/s、Vh为45 V、S/C为3.36和Tin为793 K的情况下,计算了pin在2.40~3.47 MPa范围内反应器出口的甲烷转化率和温度。出口甲烷转化率和温度的变化趋势见图9(a)。随着入口压力的增加,出口平均甲烷转化率和平均温度均在减小,一方面是由于SMR是分子数增大的反应,压力的升高会使反应向生成甲烷的方向移动,不利于正反应的进行;另一方面是因为在加热电压不变的情况下,压力的升高促使反应器需要更多热量输入,体系的平均温度降低,也不利于甲烷的转化。从化学平衡的角度考虑,SMR 应在低压下进行,但在实际工业生产中,往往会选用较高的压力。这是由于压力升高后会带来一系列优势,如反应段之前所有的预处理工序设备的压力都会随之升高,可以大大减小设备的体积,减小设备的前期投资费用;同时压力升高之后,工艺气中水蒸气的分压会升高,冷凝温度会越高,工艺气余热的利用价值也会更高[23]。进一步考察了pin为2.50 MPa、2.82 MPa、3.15 MPa 和3.47 MPa时,床层的甲烷转化率分布和温度分布,结果分别见图9(b)、图9(c)。当pin分别为2.50 MPa、2.82 MPa、3.15 MPa和3.47 MPa时,出口平均甲烷转化率分别为97.2%、90.0%、81.8%和74.5%,出口平均温度分别为1245 K、1171 K、1133 K和1109 K。

图9 入口压力对甲烷转化率和反应器温度的影响Fig. 9 Effect of inlet pressure on methane conversion and reactor temperature

4 结论

本文提出了一种含内外管欧姆加热式甲烷蒸汽重整固定床反应器,并建立了该反应器的二维轴对称拟均相数学模型。通过反应器模拟,比较了eSMR 与cSMR 反应器间的性能差异,分析了电热合金内管和高合金钢外管的管径比对eSMR反应器内温度分布的影响,考察了入口温度、加热电压、水碳比和入口压力对甲烷转化率和反应器温度的影响,得到如下主要结论。

(1)相比于cSMR,eSMR 反应器具有更高的甲烷转化率和反应温度,Vh为45 V时,eSMR反应器出口的平均甲烷转化率和平均温度分别为87.2%和1156 K,而cSMR 反应器(Ttube为1123 K 时)出口的平均甲烷转化率和平均温度则分别仅为60.6%和1035 K,eSMR 的传热效果要优于cSMR 反应器,径向的温度梯度更小。

(2)当eSMR反应器的内外管径之比小于0.589时,反应器径向最大温差出现在外管腔内;当内外管径之比大于0.589 时,反应器径向最大温差出现在内管腔内;当内外管径之比为0.589时,内外管腔的径向最大温差几乎相同,径向温度分布均匀。

(3)增加入口温度、加热电压和水碳比均会提高eSMR反应器出口的甲烷转化率,而升高入口压力会降低出口的甲烷转化率,这符合热力学平衡规律。在实际工业生产中,各工艺参数的优化选择应综合考虑前期设备投入、实际工况要求和系统能耗等因素。