不同封装结构相变蓄冷板用于冷藏库数值模拟研究

2024-01-29梁汉威陈观生应文轩程子杰

梁汉威 陈观生 谢 健 应文轩 程子杰

(广东工业大学材料与能源学院,广东 广州 510006)

冷库作为冷链中的基础设施,是发展食品冷冻冷藏行业的着力点和保障。据报道[1-2],2021年全国冷库容量达到1.96亿m3,新增库容0.19亿m3,同比增长10.99%,但是人均冷库的持有量仍然较低,冷库供需仍然不足,这也将促进冷库在未来的持续增长。但是,制冷行业耗电量大,已经占到中国总耗电量的15%[3],给国家的电力供应及其系统稳定带来了较大的压力,冷库的节能研究是非常有必要的。目前对多种降低冷库能耗的途径的研究主要包括采用更好的保温材料进行保温、提高制冷压缩机的工作效率、提高热交换器的换热效能、利用相变材料的潜热进行蓄冷等方面[4]。

相变蓄冷技术可以移峰填谷,不但有利于电网的稳定,用户还可以获得峰谷电价[5]所带来的巨大经济效益,目前已经被广泛应用于大型建筑的中央空调系统[6]及冷链运输的冷藏车[7]上,但在冷库中还很少应用,这方面的研究也不多。参考蓄冷板型冷藏车的做法,在冷库内也可以布置相变材料蓄冷板,利用峰谷电价政策在夜间电价较低时进行蓄冷,在白天用电及其价格高峰时供冷,以此来缓解电力系统在用电高峰时的负荷,同时也可以降低电费获得更好的经济效益。

Oró等[8]回顾了运用于储能的相变材料,Regin等[9]概括了相变材料封装需要满足的要求。相变材料的包装结构主要包括蓄冷板,冷藏袋以及冷藏胶囊[10]。其中蓄冷板的冷却作用是通过在冷冻后释放储存在内部共晶盐溶液中的冷量来完成的,作为冷链运输的主要冷源,同时也可运用到大型低温冷库的作为冷热储能(cold thermal energy storage,CTES)系统。杜雁霞等[11]研究得出通过相界面的热流密度随固体体积的增大而减小,因此冷板的厚度设计需要权衡传热速率、冷藏时间、经济性等各方面的问题。Zarajabad等[12]分别对不同厚度的蓄冷板的蓄冷和放冷性能进行了数值模拟研究,当蓄冷板厚度从1 cm增加到2 cm后每单位质量相变材料(phase change material,PCM)的放冷时间仅增加3.3%,将厚度继续从2 cm增加到3 cm后单位质量的PCM放冷时间增加了45%。Marques等[13]研究了不同布置下蓄冷板的性能,顶部水平放置的蓄冷板比竖直放置在冰箱中间的蓄冷板能蓄冷到更低的温度。Azzouz等[14]在家用冰箱内加入CTES系统,不仅提高了性能,更是能使冰箱系统维持在温度范围内最长可达9 h,而这期间并不需要打开压缩机。相变蓄冷板在与外界换热时会受到环境温度、蓄冷板封装结构(形状、尺寸及冷板内相变材料的重量)等多种因素的影响。目前研究者主要对相变材料的热物理性质做了大量的研究,但是对相变蓄冷板封装结构的研究则很少。研究拟通过数值模拟的方法,对不同封装结构的蓄冷板进行研究,以期获得可以在应用于低温冷库中的相变蓄冷板封装结构,推动蓄冷型冷库的应用和发展。

1 数理模型的建立与验证

1.1 数理模型的建立

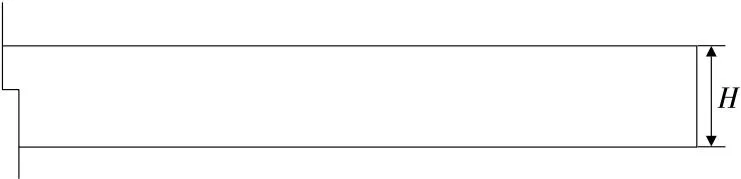

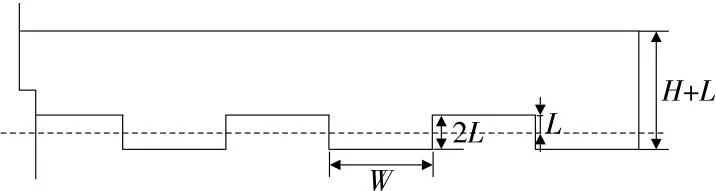

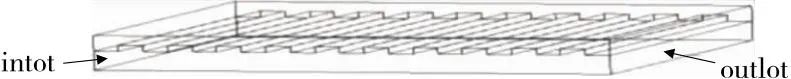

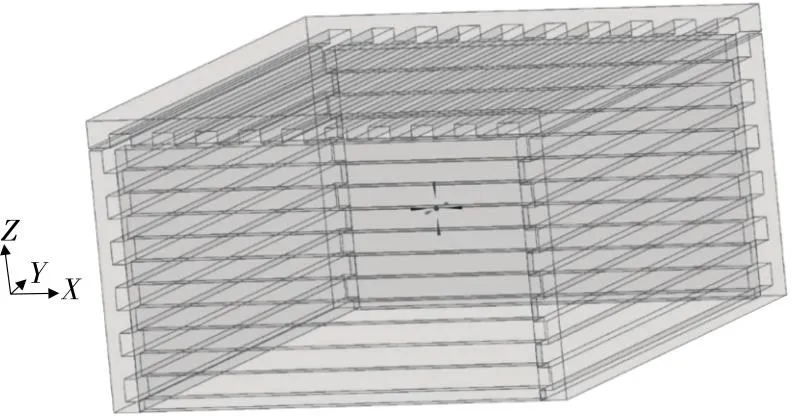

目前,大多数学者在研究大型冷板的蓄冷工况时,将蓄冷板贴紧的壁面定为制冷系统的蒸发器,从而在数值模拟时将蓄冷板的外壁面设置为定温条件,把蓄冷的换热问题转变为热传导。研究在蓄冷板充灌相变材料质量相同的情况下设计了4种封装结构,一种为厚度为H的普通平板型蓄冷板(图1),另外3种为封装经过变形设计的凹凸型蓄冷板(图2),其中凹下去的深度为2L,通过改变L的深度,使蓄冷板在不改变PCM质量的情况下实现不同的封装,其L∶H分别为1∶6,1∶4,1∶3,其中H选定为60 mm,所以3种凹凸蓄冷板的凹陷深度与板子厚度的尺寸规格分别为20~70,30~75,40~80 mm,W均为20 mm。在冷库的顶部水平布置蓄冷板,使其紧密贴附于冷库顶部。在蓄冷板进行蓄冷时,冷库内的冷风机以风速0.5 m/s以上的空气掠过蓄冷冷板表面,蓄冷板外壁面的换热方式为对流换热,为了节省计算资源,将冷板在冷库内的蓄冷过程进行简化,将其视为类似于风洞试验的模型,如图3所示。

图1 平板型蓄冷板图

图2 凹凸型蓄冷板图

图3 蓄冷板冷风外掠蓄冷示意图

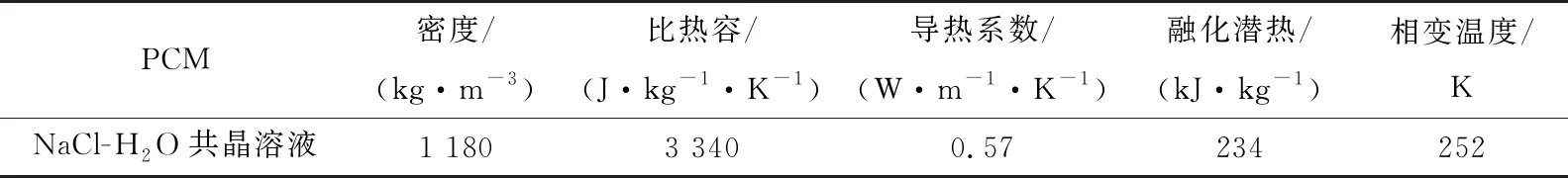

简化后的模型为一块宽为385 cm,长为420 cm的蓄冷板放置于冷库的顶部,在其表面垂直方向15 cm内有流速≥0.5 m/s的温度为-25 ℃的冷风外掠。研究使用熔点为-21 ℃的NaCl-H2O共晶溶液为PCM,NaCl-H2O共晶溶液的热力学性质如表1所示,Oró等[16]研究表明,在选用316不锈钢作为NaCl-H2O共晶溶液的封装时,被腐蚀的速率最慢,因此同样选择该材料作为PCM的封装材料,厚度为0.1 cm。为了加快蓄冷速度,将送风温度设置为冷库温度低2 ℃的值,故冷库设计温度为-23 ℃,冷风的送风温度设为-25 ℃,PCM的初温为-20 ℃。

表1 相变材料的物性参数[15]

蓄冷板在放冷工况时的物理模型如图4所示,冷库大小为5.0 m×4.2 m×3.0 m,相变材料蓄冷板除了底面以外,均匀布置在冷库顶部以及四周。根据布置方式蓄冷板布置的总体积为4.504 m3,蓄冷板质量的计算见式(1)。

图4 冷库放冷蓄冷板布置示意图

m=V·ρ,

(1)

式中:

m——蓄冷板质量,kg;

V——蓄冷板体积,m3;

ρ——蓄冷板密度,kg/m3。

根据式(1)所计算得到蓄冷板质量m=5 314.72 kg。

冷库的周围选用聚氨酯作为保温材料,厚度为15 cm,冷库的外界环境温度为30 ℃,冷库外表面与外界环境之间的对流换热系数为3 W/(m2·K)。为简化计算,对模型进行如下假设:不论是蓄冷工况还是放冷工况,冷库壁面始终假设为无滑移壁面,冷库内部密封良好;蓄冷板与冷库内表面接触的面的外包装因为厚度薄,导热热阻对比保温材料小得多,所以在进行数值模拟时将其忽略;冷库内空气为不可压缩的理想气体,符合Boussinesq假设;蓄冷板相变材料的热物性恒定;该模型流场属于大空间紊流流动换热问题,采用Spalding的三维紊流流场k-ε模型方程[17]。数学模型表述如下:

连续性方程:

(2)

动量守恒方程:

(3)

(4)

(5)

能量守恒方程:

(6)

标准的k-ε方程:

(7)

(8)

Fluent软件中的凝固/熔化模型中引入了液相率β这一定义的公式为:

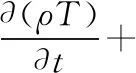

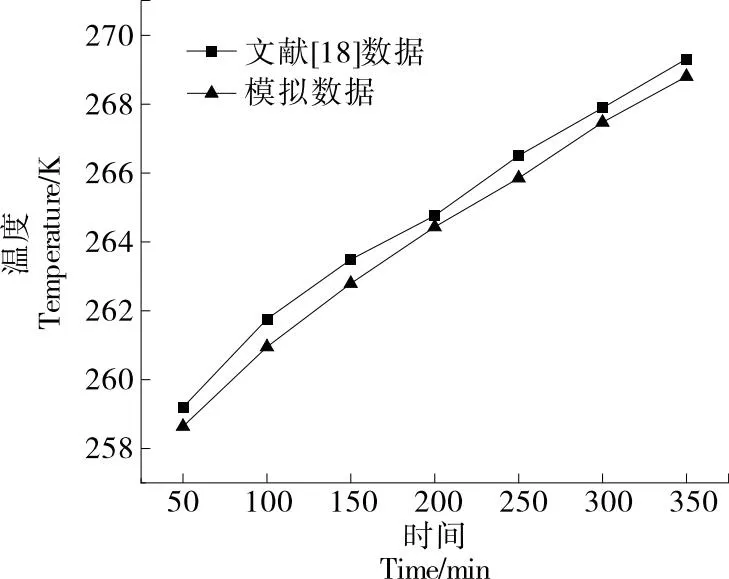

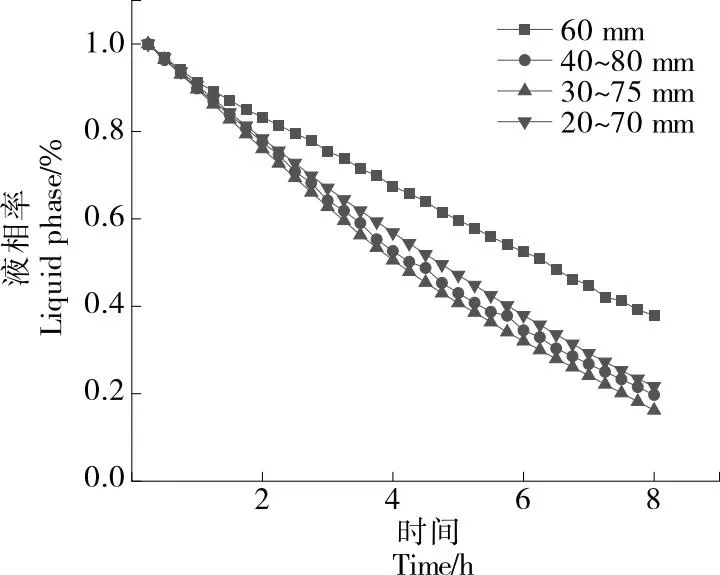

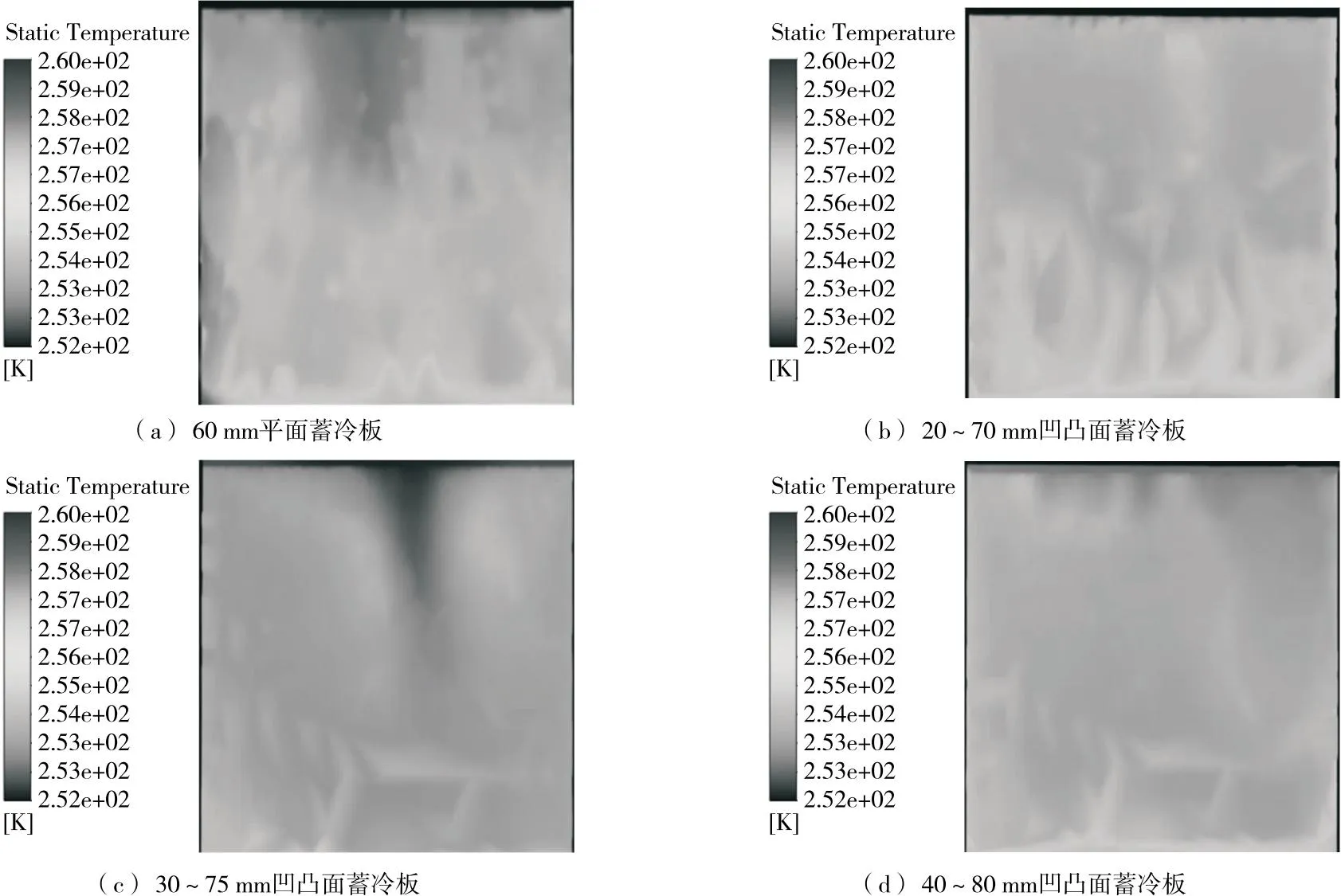

β=0,T (9) (10) β=1,T>TL, (11) 式中: β——液相率,%; T——相变材料任意时刻的温度,K; Ts——相变材料熔化开始温度,K; TL——相变材料熔化终止温度,K。 当β=0时,为固相区;当β=1时,为液相区;当0<β<1时,为糊状区。 为了验证试验模型的正确性,对文献[18]所述冷库蓄冷板保温问题进行了求解。模型介绍:蓄冷板放置在长5.0 m、宽4.0 m、高3.2 m的冷库中,在环境温度为303 K的条件下,监控冷库内上方1.95 m处空气温度随时间变化情况。计算结果和文献记载的结果对比如图5所示,误差为8.6%,因此模拟结果与试验结果基本相符,数值模拟结果较准确。 图5 模型验证 通过模拟得到了利用夜间电价较低时相变材料蓄冷板的液相率变化情况如图6所示,经过凹凸面包装处理的相变蓄冷板的液相率变化速率比平板包装的相变蓄冷板的明显更快,3种特殊版型的蓄冷板中30~75 mm规格的蓄冷板蓄冷能力最好,在8 h的蓄冷过程中可比平板型蓄冷板多储存36.23%的冷量。 图6 蓄冷时各蓄冷板液相率变化曲线 根据图7的蓄冷板液相率随时间变化曲线,可以得到在相同的时间(16 h)内,相变材料蓄冷板中相变材料熔化的质量和释放的冷量与其版型有关。同蓄冷时各板表现一样,30~75 mm版型的相变材料蓄冷板在相同时间内熔化的质量最多,冷量释放最快,版型为40~80 mm的相变材料蓄冷板和20~70 mm的相变材料蓄冷板在相同时间内的相变速率比较接近,前者要稍微快于后者。而普通平板相同的时间内放出的冷量最少。 图7 放冷时各蓄冷板液相率变化曲线 此外,通过数据发现并不是凹凸面的凹槽越深,释冷的速率越快。对比不同L∶H板型情况发现,L∶H为1∶4的30~75 mm蓄冷板蓄冷和放冷的速率均优于另外两种凹凸面蓄冷板和普通平板蓄冷板。初步分析原因是通过增大凹凸面以增大传热面积来增强传热效果,当流体穿过凸起的表面时,会形成旋涡,这增加了流体的传热和传质。然而,如果凹陷太深,则气流进入凹陷区域停滞下来,使得凹坑内部出现死角。此时凹坑内的流体形成堵塞,导致传热效果反而下降。 图8和图9分别展示了冷库内空气均温的变化图和温度场部分截面云图,研究的冷库为肉类冷藏库,肉类的贮藏温度要求为-18~-23 ℃。为了解冷库有无蓄冷板在关闭制冷系统时对库内温度影响,图8还对比了没有蓄冷板的冷库库内温度变化。可以看出,在制冷系统因意外或人为关闭的情况下,没有蓄冷板的冷库库内温度上升得较快,无法将冷库温度保持在要求的范围之内。而除地面在冷库周围均匀布置相变材料蓄冷板,4种版型布置下的冷库均温都可以满足这一要求。由此可见,加装了蓄冷板的冷库相比起没有蓄冷板空库在温度保障方面起到了明显的效果,且凹凸面包装的蓄冷板性能相比于平面包装的蓄冷板具有更好的放冷性能。 图8 放冷时各工况下库内空气平均温度 图9 冷库y=2.5 m的截面温度场分布图 凹凸型封装的相变蓄冷板比平板封装的相变材料具有更好的蓄冷能力。3种特殊版型的蓄冷板中,30~75 mm规格的蓄冷板蓄冷能力最佳,在8 h的蓄冷过程中,可比平板型蓄冷板多储存36.23%的冷量。此外,凹凸型封装蓄冷板的放冷能力也要优于平板封装的蓄冷板,能让冷库内温度更加均匀。 同时发现并不是凹槽越深,传热效果越好,流体流过凹凸面时,凹槽太深,会使流体在凹槽中发生堵塞,降低传热效果。因此,在未来研究中还需要进一步探索合适的设计和几何参数,凸起物的大小和形状、排列方式和间距等都需要进行适当的确定,并检查试验结果以优化设计,从而达到较好的传热效果。 综上所述,新型封装蓄冷板在小型冷库中具有较大的应用前景,也面临一些挑战,如相对较高的制造成本和需要较大的安装空间等问题。这些问题需要在进一步推广应用时加以解决,并在未来的发展中有望实现规模化应用。1.2 模型验证

2 模拟结果与分析

3 结论