电厂锅炉管道位移应力模拟与试验研究∗

2024-01-26李延兵张军亮简彦辰

张 翼,李延兵,张军亮,简彦辰

(1.国家能源投资集团有限责任公司,北京 100025;2.国能锦界能源有限责任公司,陕西 神木 719319;3.东南大学能源与环境学院,江苏 南京 211189)

工业管道通常用于输送具有一定压力的易燃、易爆、有腐蚀性的气态或液态介质,事故发生概率高于常规管道,因此工业管道的检测与安全评价对企业至关重要[1]。近年来,随着中国经济的发展和人民对物质需求的增长,石油、化工、电力等领域的设备一直在向高参数、大容量发展,工业管道日趋复杂且承载荷载逐渐增强,应力分析变得更加困难,准确性要求也更严格。管道应力分析作为管道安全评价的第一步,其应力分析结果能否准确地反映实际工程的真实情况非常重要。

目前国内工业领域普遍使用的应力分析软件是美国COADE 公司开发的CAESARⅡ软件,自1984 年推出以来,经过持续性的完善,凭借操作简便、界面简洁、适用于多种行业、计算快速等诸多优点迅速得到了国内外的认可,成为主流的管道应力分析软件[2]。

CAESAR Ⅱ软件的可靠性验证在理论层面上已经有了很多案例。2013 年,蔡永成[3]选定较简单的管道模型,根据动力管道规范ASME B31.1 进行手工计算得到管道规范应力和位移值,与CAESAR Ⅱ软件的建模运算结果进行对比,得出了CAESAR Ⅱ软件在静力分析上是可靠和严谨的且后台算法与设计规范ASME B31.1 完全一致的结论。2019 年,王伟等[4]分别用PepS 软件(经核安全局认证的核级管道应力分析软件)和CAESAR Ⅱ软件建立了一部分核级工程管道的模型,对两种软件模态分析、应力指数、应力评定以及支架反力等结果进行了对比分析,结果表明两款软件数值计算基本一致,偏差在3%以内,也在理论层面上验证了CAESAR Ⅱ软件的可靠性。在用实测数据来验证CAESAR Ⅱ软件的准确性方面,受限于工业管道上恶劣的测量环境、保温层限制测量设备的安装等原因,常规测量方法难以应用。目前工业管道的应力检测一般是在管道的支吊架上安装应力测量装置,测量支吊架的应力与应变来进行点位的应力监测[5],并不能直接反映管道的应力与位移变化情况。

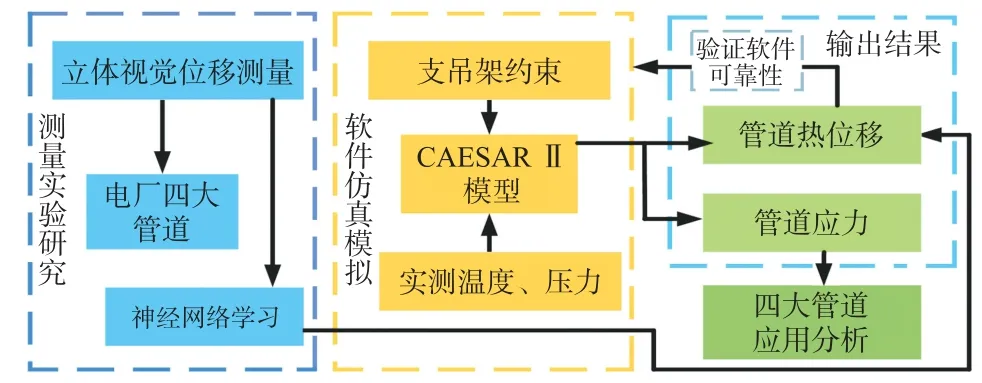

对于电厂四大管道严苛的测量环境,光学、声学测量[6-8]等非接触式测量方法是非常契合的。本文选择了一种立体视觉与深度感知自编码网络相结合的非接触式位移测量方法,该方法预先在实验室对左右两台相机进行标定,并通过大量的实验数据训练出左右相机像素坐标到对应点空间坐标的深度感知自编码网络模型,再将标定好的相机安装到现场,对预先设置在蒸汽管道上的棋盘格标靶进行拍摄,得到标靶的像素坐标进而得到对应点位的空间坐标,与点位的初始坐标对比即可获得管道的位移信息;根据设计蓝图及现场复核建立电厂的管道模型,精准确定支吊架的位置以及形式并在模型上添加对应的约束,将实测的管道温度压力数据作为边界条件,通过CAESAR Ⅱ软件计算得到管道在各个工况下的应力与位移。最后通过比对热位移的测量值与计算值来验证CAESAR Ⅱ软件的可靠性,并在此基础上进行四大管道的应力变化分析,如图1 所示。

图1 模拟与试验流程图

1 机器视觉测量系统

双目视觉立体测量技术原理近似人眼的视觉系统,利用两幅图像形成的视差可以计算得到像素点的深度,从而获得被测物的空间坐标,具有较高的测量精度,并具有结构简单,适用场合广泛等优点[9]。主要流程可分为四个步骤:

①相机标定:相机标定的目的是确定相机的内参数和外参数。我们要通过测点的像素坐标计算得到其空间坐标,就要建立像素坐标系与世界坐标系的转换关系,其过程为[10]:

式中:u、v为像素坐标,XW、YW、ZW为世界坐标系中的空间坐标。A表示相机内部参数矩阵,取决于相机自身的参数,具体值不变;M表示外部参数矩阵,由世界坐标系和相机坐标系的相对位置决定。用张正友标定法[11]进行双目摄像机标定,即可获取内参与外参。

②图像校正:图像校正的目的是消除透镜畸变的影响。理想的坐标转换即式(1)是线性的关系,但是透镜由于制作工艺和安装偏差,这种转换关系往往是非线性的,需要引入畸变系数对其进行矫正,将其转化为线性模型[12]。畸变系数同样依靠标定获得[13]。

③立体匹配:立体匹配即找到物理世界中同一点在两幅图片中的不同位置。这是双目立体视觉中最难也是最关键的步骤。为了降低匹配算法的复杂性以及提高匹配算法的准确度,拍摄对象选取读取参数较简单的棋盘格,如图2(a)所示,匹配的约束条件采用极线约束,其原理如图2(b)[14]所示。

图2 立体匹配

④计算深度信息:在完成摄像机参数的标定、图像校正,并通过立体匹配算法获得视差图后,可根据相似三角形原理求得深度信息Z,计算公式如下,原理见图3。同理可求得X和Y的值。

图3 双目视觉模型

由图3 可知,在两个相机的共同视野范围内,任意一点在两个相机上的像素坐标组合(XL,YL,XR,YR)是唯一的,也就是视野中的每个点的坐标(X,Y,Z)与其像素坐标(XL,YL,XR,YR)是一一对应的,即(XL,YL,XR,YR)的与(X,Y,Z)之间存在着某种函数关系。而神经网络最大的优势就是能从观察到的数据中学习,在学习的数据量充足的情况下,神经网络能够逼近任何一个函数[15]。故我们可以使用神经网络去模拟两个相机的像素坐标到对应点空间坐标的转换过程,也就是使用深度感知自编码网络去模拟相机标定、双目校正、双目匹配、计算深度信息整个过程,通过导入足够的数据进行训练,即可得到一个有足够精度的神经网络模型。模型的结构如图4所示,在训练完成后,无需再对相机拍摄的图片进行处理,只需向这个模型中导入点位在2 个相机中的像素坐标,即可计算出对应空间点位的三维坐标。

图4 CAESAR Ⅱ建模流程图

本文所阐述的机器视觉热位移监测系统已应用在电厂中,在四大管道上安装双目视觉测量装置,监测管道的实时热位移情况。系统多次测量的标准差小于0.24 mm,有着较好的重复性,在不同方向、不同位移距离下的误差均在0.3%以下,单点测量时间小于0.1 s,测量效率高,可满足四大管道位移的实时测量要求[16]。

2 CAESAR Ⅱ分析

2.1 模型建设

作为一个有限元分析软件,CAESAR Ⅱ使用简单梁单元建立管道模型,并定义作用在系统中的荷载,生成系统中用位移、荷载和应力表示的结果[17]。本次建模主要根据设计院出具的施工轴测图,以及与电厂工作人员配合进行的现场复核。CAESAR Ⅱ的建模流程如图4 所示。

建立管道模型需要的参数有管道长度、管道外径、管道壁厚、管道材质、介质密度、保温层厚度和密度、计算温度与压力等。其中计算温度和压力采用管道的实测数据,其余参数在轴测图中均有提供。

建模过程中与管道相连接的设备与阀门均建模为刚性件,忽略其形变,只考虑重量对管系造成的影响;在管道与设备连接的末端输入由设备厂家提供的初始位移,这是由于设备运行时接口处会产生热位移;管道约束的类型所示刚性支吊架或弹簧支吊架根据轴测图手动选择。建成的最终模型如图5所示。

图5 最终模型

图5 中标出的点位表示立体视觉的标靶安装位置。由于CAESAR Ⅱ软件只给出节点处的计算结果,因此要在标靶安装位置新增一个节点,以此得到相对应位置的计算数据。具体操作是在模型建立完成后,在管道上标靶对应的位置予以打断处理,以此生成新的节点。

2.2 软件计算

CAESAR Ⅱ软件一次应力与二次应力的计算与校核均根据规范ASME B31.1 执行,一次应力计算及校核公式为:

式中:P为压力;do为直径;t为壁厚;FAX为由于持载荷产生的轴向力ii,io为平面内、外应力增强系数;Mi,Mo为由于持续(一次)荷载产生的平面内、外的弯矩;Sh为在热(操作)温度下材料的基本许用应力二次应力计算及校核公式为:

式中:Mi,Mo为由于温度(二次)载荷引起的平面内、外的弯矩;MT为由于温度(二次)载荷引起扭转力矩;Sc为在环境温度下材料的基本许用应力。

以上两个应力计算与校核公式与软件的相符性已得到验证[3],可作为测量值与软件计算值相差较大时的第三方验证条件。

模型建设完成后,后续的工作流程如图6。确认模型无误后,即可进行工况编辑。

图6 CAESAR Ⅱ运算流程

CAESAR Ⅱ的工况编辑器可以将不同工况进行组合,求出各种工况组合的应力与位移,并根据相应的规范进行校核。常用的工况有:W为管道自重,WIND 为风荷载,D为附加位移,T为温度,P为压力,F为集中力,H为弹簧荷载,WW 为管道充水重等。根据本文中建立的模型,设备运行时需要考虑管道自重、附加位移、温度、压力、弹簧荷载,即OPE(运行工况)=W+D+T+P+H;设备静止时考虑管道自重、压力和弹簧荷载,即SUS(安装工况)=W+P+H;纯热态工况在编辑器内用运行工况减去安装工况即可,即EXP(纯热态工况)=OPE-SUS。后文中输出位移计算结果时使用EXP 工况,输出应力计算结果时使用OPE 工况。

3 结果对比分析

3.1 位移量对比的数据选取

通过安装在电厂四大管道上的温度与压力测量仪器,采用每分钟读取一次数据的方式,记录主蒸汽管道连续三个月的温度压力变化情况,如图7(a)所示。可以看出在第20~47 天内,电厂有一次停机和启动,其余时间设备均在稳定运行。为了研究的普适性,我们在工况变动剧烈的启停时期与相对稳定的运行时期都要选择具有代表性的时间段进行对比。

图7 主蒸汽管道温度压力变化情况

稳定运行时间内管道的温度压力变化如图7(b)所示,可以看出每天的温度压力变化趋势都是近似的,因此对其中任何一天的参数进行研究对比就足够具有代表性;电厂设备启动时的温度压力变化情况见图7(c),温度在17 h 内从33 ℃升至590 ℃,压力从0 MPa升至25.5 MPa,是工况变化最剧烈的时期,我们选取这个时间段作为第二个对比区间。

3.2 位移数据对比分析

3.2.1 稳态工况

首先取压力管道上的18 号测点(见图6)在第55 天的位移量数据。并根据一天内管道的温度压力参数,通过CAESAR Ⅱ运算出不同时刻的管道位移情况,绘制出位移量对比图8。需要注意的是,图中使用的软件计算值是EXP(纯热态工况)下的计算结果。

图8 稳定工况下位移量对比图

其中,图8(a)、图8(b)、图8(c)分别为X、Y、Z三个方向上的位移量对比,图8(d)为总的位移量,即的值。从图中可以看出随着工况的变化,管道的实际位移值和CAESAR Ⅱ软件算出的位移有着几乎吻合的变化趋势,且两者的差值浮动不大。

我们用总位移的偏差值和实测值之比来评估CAESAR Ⅱ软件计算值和实测值的偏离程度D,即:

式中:下角标T为实测值,下角标C为CAESAR Ⅱ软件计算值。经计算CAESAR Ⅱ软件在18 号测点处一天内最大的偏离程度为7.31%,符合一般工程的精度需求。

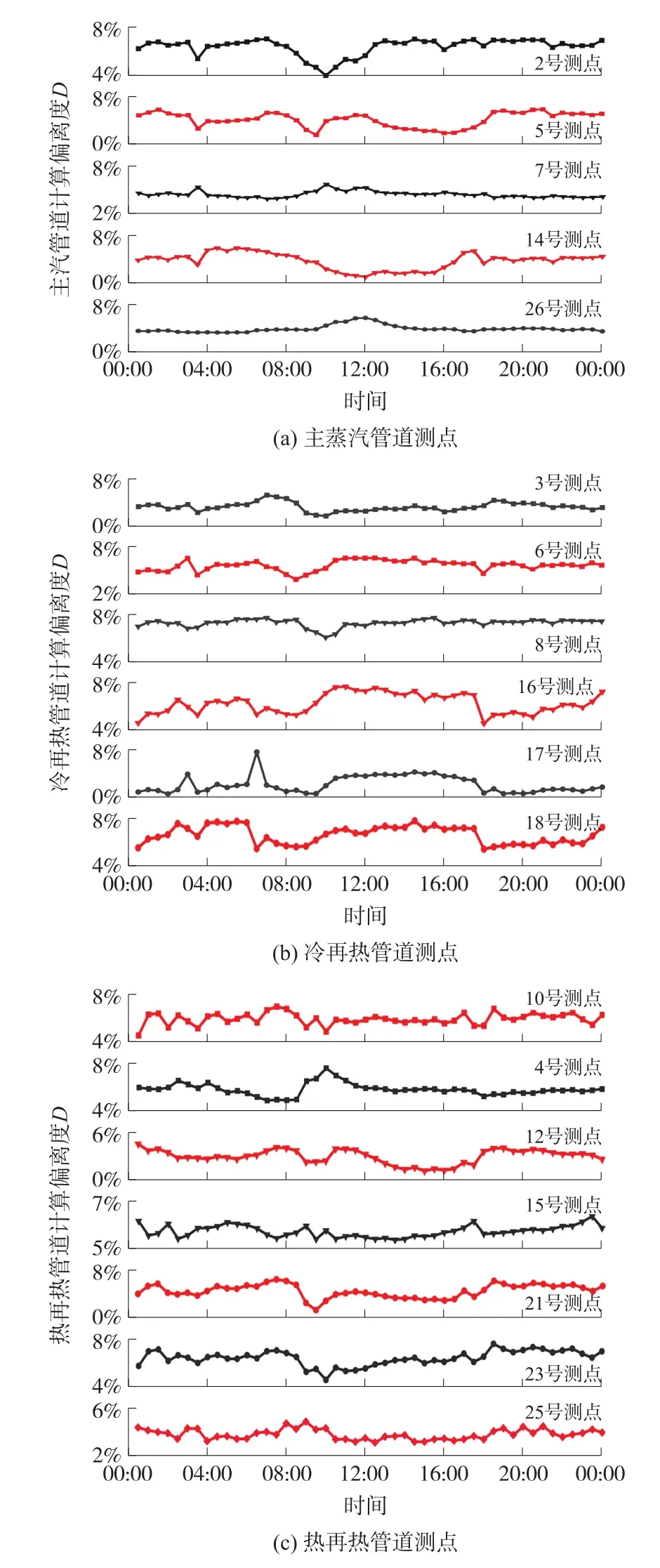

用以上方法来分析已安装的所有测点,其一天内的偏差率D变化情况见图9。

图9 稳定工况下偏差率变化情况

全部测点的CARSAR Ⅱ软件计算与实测值偏离程度D均小于8%。这表明在工况变化不太剧烈时,CAESAR Ⅱ软件的运算结果有很好的可参考性。

值得一提的是,从图9 中可以看出,不同测点的偏离程度D的波动时间点有高度的一致性,这是由于静态的、孤立的软件计算无法完全准确地模拟动态、复杂的实际工况变化所导致的,这个波动幅度在工况变化不太剧烈时不大,是完全可以接受的。

3.2.2 非稳定工况

用与稳态工况相同的分析方法来分析第二个时间段,即第47 天的启动工况。其CAESAR Ⅱ软件计算与实测值偏离程度D见图10。

图10 非稳定工况下偏差率变化情况

由图10(a)可以看出,非稳定工况下CAESARⅡ软件计算准确度的变化趋势是明显区别于稳定工况的。各个测点的偏离程度变化趋势均与2 号测点的类似,由于篇幅问题只列出2 号测点的图像。其变化区间主要由两部分组成,在温度与压力很低时(温度低于200 ℃,压力低于1 MPa),CAESAR Ⅱ软件的位移计算结果与实测结果相去甚远,但随着温度与压力的升高,两者的结果会快速地趋于一致,进而稳定在10%以下。图10(b)是截取了每个测点的计算偏离程度达到10%之后的时间段图像,表明在电厂设备启动大概4 h 后,温度压力达到200 ℃左右,压力达到2 MPa 左右,CAESAR Ⅱ软件的计算结果与实测数据的拟合程度进入稳定区间,其偏差程度不超过10%。

3.2.3 位移数据对比小结

我们在三个月的数据中选取了两段具有代表性时间段,来分别分析稳定工况和非稳定工况这两种情形下的位移数据,以验证CAESAR Ⅱ软件的计算准确性。分析结果如下:CAESAR Ⅱ软件的计算结果在温度、压力不太低时(温度不低于200 ℃,压力不低于1 MPa),其位移计算结果与实测数据符合度很好,稳定工况下偏差不超过8%,非稳定工况下偏差不超过10%。至于计算结果偏差较大的低温、低压区间,在这种非常低的负荷下,管道的应力、位移也相应较小,几乎没有安全隐患,可以不予以考虑。

位移计算值的高度符合验证了CAESAR Ⅱ软件计算的可靠性,我们在此基础上用CAESAR Ⅱ软件的应力计算结果来进行电厂管道的应力分析。

3.3 应力分析

3.3.1 节点的应力分布

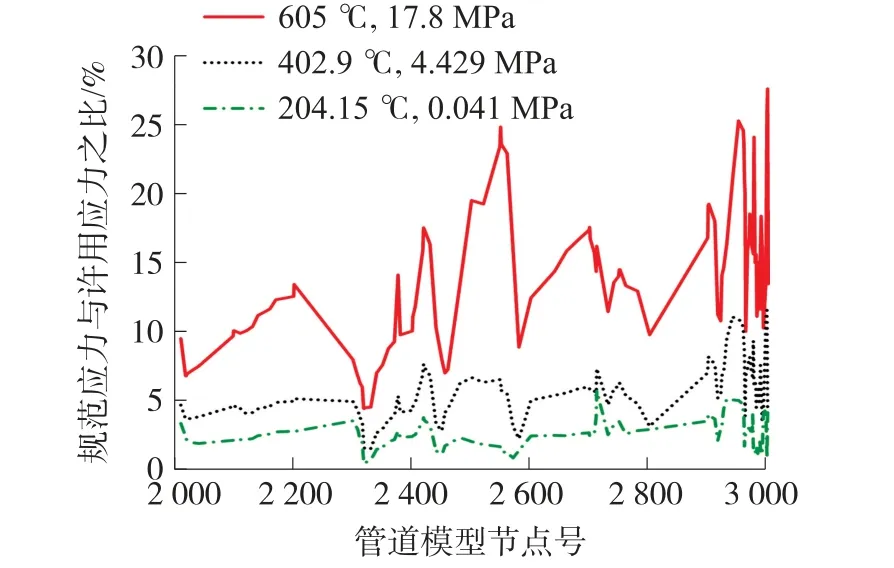

对于有压管道的安全性而言,规范应力与许用应力的比值是很重要的参数,能很直观地表示管道目前的安全状态。我们在主蒸汽管道上取低、中、高三组不同的工况,进行应力分析,将管道各节点的规范应力与许用应力之比绘制为图11。

图11 各节点规范应力与许用应力之比

从图11 可以看出,不同的工况下应力的变化趋势是相同的,且随着温度与压力的升高,规范应力与许用应力的比值也在升高,这就意味着我们可以找出有较大安全隐患的节点。

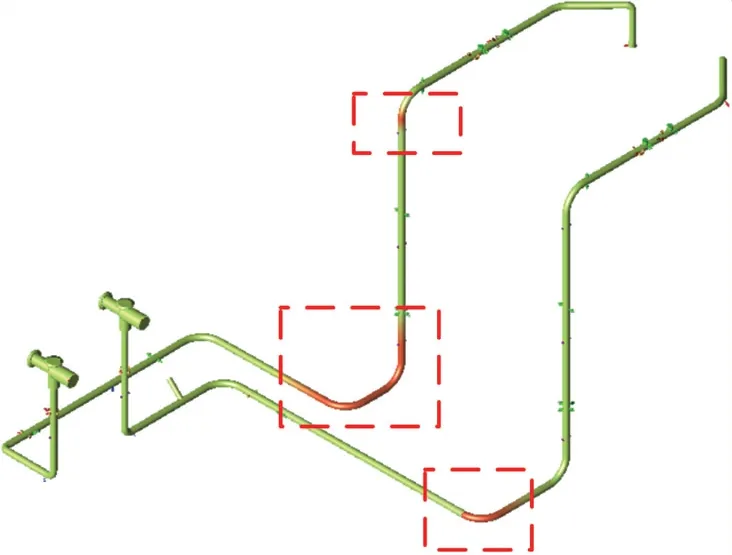

图中主蒸汽管道上的2 500 节点与2 950 节点附近为两个峰值区域,其规范应力与许用应力之比均已接近30%。借助CAESAR Ⅱ软件的三维模型展示功能,规范应力与许用应力之比较大的节点位置已在图12 中以深色标出,即方框内的区域。这些区域内的节点与图11 中的峰值节点区域一一对应。假如出现极端的异常工况,这三个区域将是最先发生事故的,因此监测以及巡查的重点应该放在这些区域。

图12 应力分布三维图像

3.3.2 应力随温度变化趋势

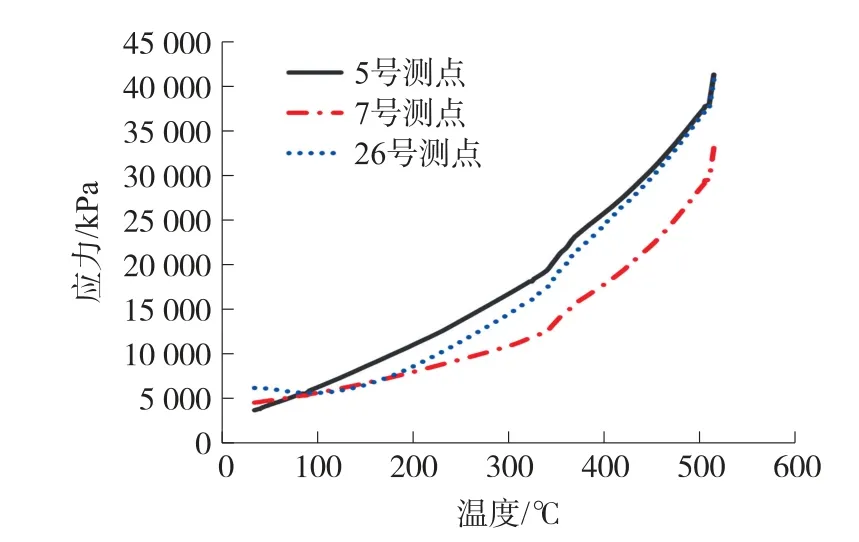

图13 所示是三个测点处的应力随温度的变化趋势,从图中可以看出当温度以线性递增时,各个节点处的应力也随之增长,而且曲线的斜率是逐渐上升的,由33 ℃时的15 kPa/℃增长到580 ℃时的500 kPa/℃。这个趋势在图11 中的规范应力与许用应力比值的变化上也有体现,其增长的速率也是非线性的。这种非线性的应力增长对管道安全有潜在的影响,尤其是在设备启动时间段内,控制管道的温度不要过高很有必要。

图13 应力随温度变化趋势

4 结论

本文使用立体视觉与深度感知自编码网络相结合的测量设备与CAESAR Ⅱ软件两种方法共同进行了管道的位移与应力分析。系统地介绍了立体视觉的原理和CAESAR Ⅱ软件建模过程,对电厂四大管道上共18 个测点的热位移进行了测量与CAESAR Ⅱ软件建模计算的工作,将得到的两组位移数据进行分析对比,发现两者的偏差稳态时低于8%,非稳态时低于10%,验证了CAESAR Ⅱ软件的准确性。

在此基础上利用CAESAR Ⅱ软件对管系进行了应力分析。证明了目前管道受到的应力是处于安全的范围内,并找出了规范应力与许用应力的比值相对较大的管段,作为日后管道安全监测的重要监测管段。以及发现了应力随温度非线性增长的特点,提出了潜在的安全风险。