基于AD5933 的无线多通道微型阻抗测量系统设计与试验研究∗

2024-01-26谭志森梁亚斌

谭志森,江 勇,冯 谦,3,梁亚斌,3∗

(1.中国地震局地震研究所地震预警湖北省重点实验室,湖北 武汉 430071;2.湖北省地震局,湖北 武汉 430071;3.武汉地震工程研究院有限公司,湖北 武汉 430071)

压电阻抗技术是指通过压电片电阻抗信号的变化来反映主体结构机械阻抗的变化,进而反映被测结构的服役健康状态。相较于其他类结构无损检测技术具有众多优点,可以不基于被测结构任何的物理模型而实现对结构的高频激励(大于30 kHz)和连续在线实时监测,尤其适用于复杂结构前期微小损伤的监测和识别,是工程结构健康监测领域一种颇具发展潜力的无损检测技术[1-2]。国内外众多学者针对压电阻抗技术在土木水利[3]、能源运输[4]、航空航天[5]、机械制造[6]等领域的结构无损检测监测工程应用开展了大量试验研究,其中基于AD5933微型阻抗测量芯片的结构损伤识别技术近些年受到了广泛的关注。

AD5933 微型阻抗测量芯片具有造价低、体积小等优点,具备解决结构损伤识别领域中阻抗仪体积大、成本昂贵等问题的潜力,国内外相关学者对其开展了一系列研究,并已成功将其用于钢梁裂纹[7]、混凝土梁空洞[8]、管道螺纹接头[9]或螺栓松动[10]等病害的监测识别。与此同时,为提升AD5933 阻抗测量芯片的工程易用性,丰富其测量功能,李静等[11]基于AD5933 芯片研发了阻抗仪及开发了相应的上位机软件,并予以图形化显示;温新华等[12]研制了基于AD5933 的便携式阻抗仪,设计信号调理电路消除直流分量及输出阻抗的影响,并通过触摸屏显示测量结果。然而目前国内外相关研究中,基于AD5933 阻抗测量的评估板或开发板,依旧存在数据传输距离短、测量通道单一、需人工值守等问题,给实际工程应用带来了诸多不便。

为此,本文提出了一种以AD5933 阻抗测量芯片为核心,同时集成无线通信、多通道自动切换等功能模块,具备无线数据传输、多通道多测点采集、远程数据后处理等功能的无线多通道微型阻抗测量采集分析系统。本文首先详细介绍了该阻抗测量系统的设计思路和原理,包括集成功能模块、电路原理以及阻抗测量和修正过程;之后,分别将研制的微型阻抗分析仪与其他两种典型的有线阻抗测量装置的实际结构阻抗测量效果进行对比和分析,以及将微型阻抗分析仪用于实验室管道法兰连接模型的多螺栓服役状态监测,通过试验验证所研制阻抗测量系统的数据无线传输和多通道测量的实际效果和工程适用性。

1 阻抗测量系统设计

本研究开发的无线多通道微型阻抗测量系统采用上下位机的设计思路,主要包括下位机前端测量单元(无线多通道微型阻抗分析仪)和上位机远程服务器测控分析平台,如图1 所示。在被测结构表面粘贴压电陶瓷片(Pb-based Lanthanumdoped Zirconate Titanates,PZT)并将PZT 连接于前端测量单元,之后远程服务器测控分析平台通过无线(4G)网络向前端下位机发送控制测量指令,下位机接收并解析上位机平台传达的测量指令,根据指令选择电阻开关和测量通道以及执行阻抗测量操作,随后将测量数据回传给上位机平台,最终远程分析平台接收并修正数据后即可获取被测结构实测阻抗信号。

图1 阻抗测量系统设计及使用流程图

1.1 功能模块

前端测量单元(即无线多通道微型阻抗分析仪,如图2(a)所示),尺寸为80 mm×200 mm×150 mm,重量为1.2 kg,主要由四个功能模块组成:①微控制器模块,②阻抗测量模块,③无线通信模块,④电源模块。其中,微控制器模块通过对阻抗测量模块下发激励指令和回收反馈数据,实现被测结构阻抗信号的测量和采集;通信模块用于在前端测量单元与远程服务器测控分析平台之间建立4G 数据通信,实现远程分析平台对前端测量单元的命令控制,以及阻抗测量信号的数据回传;电源模块主要用于给前端测量单元各功能模块提供稳定的电压输入,保障其正常工作。

图2 前端测量单元:无线多通道微型阻抗分析仪

所设计的电路板(PCB)如图2(b)所示,前端测量单元的阻抗测量模块以AD5933 阻抗测量芯片为核心,微控制器模块采用STM32 芯片,无线通信使用WH-LTE-7S4 模块,电源模块则将12 V 电压分别转换成7 V 和3.3 V,分别用于各功能模块供电。ADG708 芯片用于控制8 个测量通道的切换,ADG706 芯片用于16 个校准电阻和16 个参考电阻的控制和切换。

1.2 电路原理

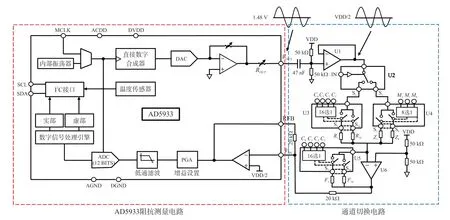

本研究设计的无线多通道阻抗测量系统前端测量单元中,阻抗测量部分主要包括AD5933 阻抗测量电路和通道切换电路,电路原理如图3 所示。

图3 前端测量单元阻抗测量电路原理图

AD5933 阻抗测量电路内部集成了直接数字频率合成器(DDS)、数模转换器(DAC)、模数转换器(ADC)和数字信号处理引擎。在阻抗测量过程中,直接数字频率合成器产生最高100 kHz 的正弦激励电压[13],对耦合在待测物体上的压电材料(如PZT)进行激励并得到被测结构的响应信号;之后,响应信号被增益放大器(PGA)、低通滤波器(LPF)和模数转换器(ADC)处理后,输送到数字信号处理引擎(DSP)进行离散傅里叶变换(DFT),得到最终的频域阻抗信号实部和虚部。

为实现AD5933 测量和校准通道的自动切换,本文在研制的微型阻抗分析仪中加入了多通道切换电路,主要包括一个8 路模拟开关ADG708 和两个16 路模拟开关ADG706。通过微控制器STM32 控制8 路模拟开关ADG708(U4)实现对Z1~Z8 通道切换的控制,进而实现8 个阻抗待测通道的自动切换;微控制器通过控制16 路模拟开关ADG706(U3)切换S1~S16 开关,实现对R1~R16 共16 个内嵌校准电阻的自动切换;微控制器通过控制16 路模拟开关ADG706(U5)切换S1~S16 开关,实现对F1~F16共16 个内嵌反馈电阻的自动切换。

1.3 阻抗测量及修正

所研制的微型阻抗分析仪,其阻抗测量过程可以分为校准阶段和测量阶段[9]。在校准阶段,微控制器控制U2 开关切换至S1,并根据上位机指令控制ADG706 低压多路复用器分别选择U3 中的某一校准电阻通道(电阻值记为RCAL)以及U5 中的某一反馈电阻通道(电阻值记为RFB),其中。之后,执行上位机测量指令,采集此时接入校准电阻和反馈电阻工况下,AD5933 阻抗测量电路测量并储存在寄存器中的阻抗实部R1和虚部I1。

根据所得R1和I1计算增益系数GF 和系统相位θsystem,计算公式如下:

在测量阶段,微控制器控制U2 开关切换至S2,并控制ADG706 选择与校准阶段相同的反馈电阻通道,以及根据上位机测量指令控制ADG708 选择接入待测结构的某一测量通道。之后,执行阻抗测量指令,采集AD5933 此工况下测量得到的阻抗实部R2和虚部I2。

此时,根据所得的R2和I2,计算阻抗模值Zx和测量阶段的相位θ2,计算公式如下:

值得注意的是,上述计算得到的θsystem和θ2均需进行象限修正[14]。此外,相位θ还需进行系统相位修正[15],修正公式如下:

由此,即可得到被测结构阻抗模值Zx和相位θ的精确测量值。

2 试验测试

为检验本文研制的微型阻抗测量系统的实际阻抗测量效果,本文分别将微型阻抗分析仪与其他两种典型有线阻抗测量装置的实际结构阻抗测量效果进行对比和分析,以及将所研制的阻抗分析仪用于实验室管道法兰连接模型的多螺栓服役状态监测,通过试验验证其无线传输和多通道测量的实际效果和工程适用性。

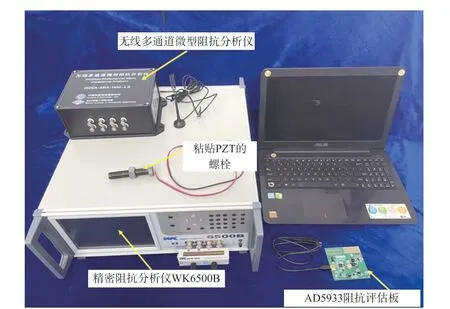

2.1 无线阻抗测量试验

为验证所述微型阻抗分析仪的实际阻抗测量效果,检验基于AD5933 的前端测量单元经无线(4G)网络传输后的阻抗数据测量精度和准确性,本文将所研制的微型阻抗分析仪分别与另外两类典型的有线阻抗测量设备进行实际结构的阻抗测量结果对比。如图4 所示,其中一类为目前国内外学者相关研究中普遍使用的精密阻抗分析仪,这里以英国稳科(Wayne Kerr)公司研制的WK6500B 为例,尺寸和重量分别为190 mm×440 mm×525 mm 和15 kg;另一类选择AD5933 阻抗评估板,尺寸和重量分别为80 mm×80 mm 和237 g,此类评估板因其造价低、体积小、重量轻等优点,近些年在结构健康监测和损伤识别领域受到了广泛关注。

图4 三类阻抗测量设备对比

测试对象选择一个粘贴压电陶瓷片(PZT)的螺栓(如图4 所示),分别使用三种测量设备对其进行阻抗测量,结果如图5 所示。由图可以看出,本文所研制的无线微型阻抗测量装置与精密阻抗分析仪及AD5933 阻抗评估板的阻抗测量结果较为吻合,峰值频率点几乎完全一致,仅在阻抗模值Z 的幅值上存在轻微差异。

图5 三类设备阻抗测量结果对比

值得注意的是,试验过程中精密阻抗分析仪通过RJ45 线与采集电脑有线连接,AD5933 评估板通过USB 线与采集电脑有线连接,而本文所研制的微型阻抗分析仪则是通过4G 无线通信模块实现与远端测控分析平台的无线数据传输。因此,尽管三种阻抗测量装置的阻抗测量结果较为吻合,均可用于实际结构的阻抗测量,但是微型阻抗分析仪除了具有体积小、重量轻的优点外,得益于无线传输模块的集成,其还具备了无线数据传输、远程数据后处理和无人值守的功能,这将极大地提升实际工程阻抗测量的便利性和实用性。

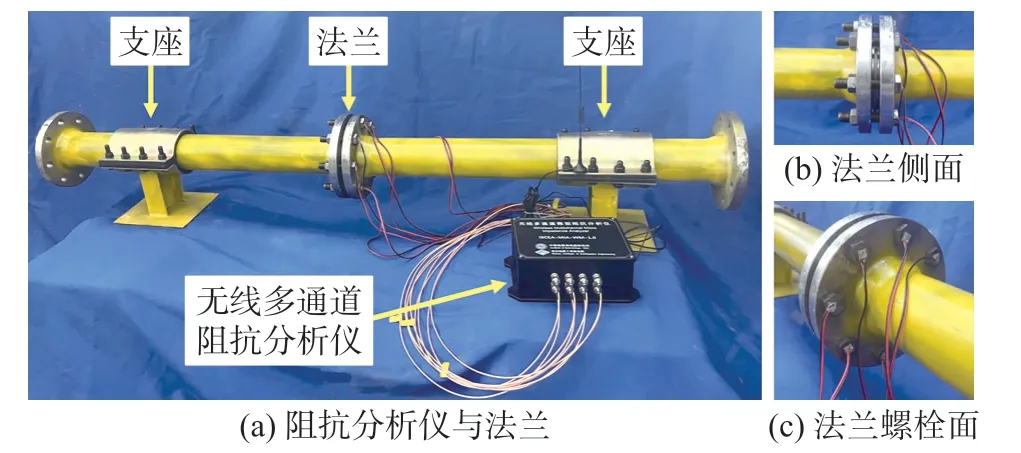

2.2 多通道阻抗测量试验

为了验证多通道微型阻抗分析仪所具备的多通道测量功能在多测点服役状态监测上的优势和适用性,本节在一个管道模型的法兰连接上进行多螺栓松动状态监测试验。试验模型如图6 所示,两段管道通过法兰盘上的八个螺栓紧密连接,之后在八个连接螺栓表面分别粘贴压电陶瓷片。针对管道法兰的螺栓连接松动阻抗测量分析,目前国内外众多学者进行了大量的研究和试验,但是由于阻抗测量仪器自身限制,无论是采用精密阻抗分析仪还是AD5933 阻抗评估板,均只能使用单一测量通道,多个测点之间只能通过人工更换测量通道来实现多点阻抗测量,因此无法实现多螺栓松动状态监测的测量通道自主切换,给未来实际工程应用带来了诸多限制。

图6 法兰多螺栓松动测试

本文所研制的多通道微型阻抗分析仪,具有八个阻抗测量外接通道接口(BNC),同时加入了多通道切换模块,可根据上位机远程测控分析平台下发指令,实现最多八个通道的无干预切换阻抗测量,真正意义上实现被测结构多测点的阻抗采集分析,满足实际工程需求。

在本试验中,法兰连接的八个螺栓均粘贴压电陶瓷片,并通过BNC 线缆分别连接到微型阻抗分析仪的八个采集通道接口上,如图6(a)所示。试验开始前,通过扭矩扳手依次将八个螺栓紧固至50 N•m(紧固状态)。此时,利用上位机测控平台软件下发八通道阻抗采集指令至微型阻抗分析仪,实现八个螺栓的阻抗数据测量和上传,上位机接收回传阻抗测量数据并对数据进行修正,得到此时八个螺栓紧固状态下的阻抗数据并将其作为基准值。之后,如图7(a)所示,将P3 螺栓完全松动,并再次施加扭矩至40 N•m,用以模拟实际螺栓的松动病害。此时,使用微型阻抗分析仪再次进行八通道阻抗测量,得到此时八个螺栓的阻抗数据,如图7(b)所示。最后,将待测结果与螺栓紧固状态下的阻抗数据基准值进行比较,这里使用均方根误差(Root-Mean-Square-Deviation,RMSD)来量化计算二者偏差,结果如图7(c)所示。结果显示,相较于紧固基准值,螺栓P3 阻抗信号发生了较大变化,由此即可推断P3位置螺栓发生了松动,进而实现管道法兰多螺栓的松动损伤定位。

图7 法兰八螺栓松动状态监测

相较于精密阻抗分析仪或AD5933 评估板仅可进行单通道采集和需人工切换测量通道的局限性,本文研制的多通道微型阻抗分析仪,只需一次安装即可实现被测结构最多八个测点的阻抗信号采集,采集过程无需人工干预,非常有利于远程无人值守操作,极大提升了结构阻抗测量的操作便利性和工程适用性。

3 结论

为解决AD5933 阻抗测量芯片及评估板在实际工程结构阻抗测量过程中,普遍存在的数据传输距离短、测量通道单一、需人工值守等弊端,本研究对AD5933 阻抗测量芯片进行功能模块的集成和二次开发,研制了一款兼具无线数据传输、多通道多测点采集、远程数据后处理等功能的无线多通道微型阻抗测量系统。之后,通过对一个粘贴压电片的螺栓进行阻抗测量,将微型阻抗分析仪的测量结果与其他两种典型的有线阻抗测量装置的实际结构阻抗测量效果进行对比,验证了所研制系统无线测量方案的可行性和测量结果的准确性;通过实验室管道法兰连接模型的多螺栓服役状态监测,成功实现了多螺栓松动的识别和定位,进一步验证了微型阻抗分析仪的多通道测量优势。

综上所述,本研究开发的无线多通道微型阻抗测量系统,与精密阻抗分析仪相比,其前端测量单元体积小、重量轻、造价经济,相较于AD5933 阻抗评估板,更是具有无线数据传输、多通道多测点采集、远程数据后处理等功能,可以较好地满足工程结构的多测点实时在线监测和长期无人值守等需求,进而为压电阻抗技术在实际工程结构病害检测监测领域的未来发展和应用提供了一种新的解决手段。