无封装FBG 应变传感器在桩基试验中的标定研究∗

2024-01-26朱怀龙刘俊杰朱碧堂

朱怀龙,刘俊杰,朱碧堂∗

(1.江西交通职业技术学院建筑工程学院,江西 南昌 330013;2.华东交通大学江西省岩土工程基础设施安全与控制重点实验室,江西 南昌 330013;3.江西省地下空间技术开发工程研究中心,江西 南昌 330013)

近年来桩基础的健康监测得到了较大的发展,以往采用的是应变片或者应力计等对桩进行内力监测,考虑到在打桩过程中这些设备抗干扰能力差,导致测量数据不准确而不能满足试验精度要求,光纤光栅(Fiber Bragg Grating,FBG)应变传感器由于抗电磁干扰能力强、测量精度高、体积小、耐腐蚀等优点而逐渐应用到土木工程领域[1-6]。

关于光纤光栅应变传感器在桩基工程中的应用,国内外众多学者进行了研究:Doherty 等[7]采用开凹槽的方法将光纤光栅应变传感器安装在直径340 mm厚度为12 mm 的钢管桩上,通过现场试验验证了光纤光栅应变传感器测量桩身应变的可行性。Buckley等[8]利用光纤光栅应变传感器对打桩过程中产生的桩身应力进行监测,试验结果表明FBG 测量结果与常规PDA 测量结果相接近。Schmidt-Hattenberger等[9]为了监测静态加载过程混凝土桩的变形,采用FBG 应变传感器和混凝土应变计对其进行监测,结果表明,FBG 传感器和传统的混凝土应变计测量结果大体一致,并且根据测量数据推导出了桩-土摩擦力对桩基极限承载力和结构沉降特性的影响规律。Baldwin 等[10]利用光纤传感器对海洋复合桩基结构应力进行监测,试验结果表明,光纤传感系统能够在恶劣的打桩条件下生存,并能监测复合桩在被打入地下时的应变。Kou 等[11]采用现场试验的方法,利用FBG 传感器对开口的PHC 管桩在液压顶升机打入过程中对桩身进行应力监测,研究结果表明,光纤光栅传感系统适用于PHC 管桩安装过程中应变状态的监测,并且试验的轴力和侧向剪应力受到穿透深度和局部土壤阻力的影响。王静等[12]通过现场静载试验,采用FBG 传感器研究了透水管桩在静压过程中桩身应变分布规律。张必胜等[13]通过采用应变片和FBG传感器对混凝土方桩在静压模型试验中进行桩身应变测试,研究结果表明,FBG 应变传感器测得的数据精确性和稳定性要高于应变片。朱友群等[14]通过采用室内模型试验,利用FBG-BOTDA 联合监测技术测量管桩在打入过程中桩身应变变化规律。以往关于光纤光栅应变传感器的研究主要在于其应用方面,而对于其应用前灵敏度系数的标定研究较少。然而,FBG 应变传感器在应用时由于封装、黏贴剂黏贴等安装方式会造成FBG 传感器本身的应变灵敏度系数发生变化[15],从而影响测量数据的准确性,为了得到真实的监测数据,需要对FBG 应变传感器进行应变灵敏度系数的标定。

基于此,本文通过表面黏贴的方式安装光纤光栅传感器以测量打桩过程中海上风电桩基的应变,为了使得测量的数据更为精确,笔者通过自主研制的标定装置对模型桩进行应变灵敏度系数标定,并对标定结果与理论结果进行对比分析,为后续沉桩试验模型桩的应变监测提供可靠精确数据保证。

1 FBG 应变传感器工作原理

FBG 是在光纤纤芯内折射率呈周期性调制的一种光纤传感组件,当一束宽带光入射到光纤光栅中心时,折射率的周期性结构使得某特定波长的窄带光被反射,被反射回去的中心波长为λB=2neffΛ,neff为光纤光栅的有效折射率,Λ为光栅周期。当Λ和neff受到应变和温度的影响会引起FBG 中心波长的变化,同时,光弹效应也会引起光栅折射率变化,被测物体的应变和温度变化都会引起FBG 中心波长的变化[16]:

式中:ΔλB为光纤光栅中心波长的偏移量。

由弹性力学及弹光效应等理论,式(1)可写成:

式中:P11和P12为光纤光栅的光弹系数,μ为泊松比,ε1为轴向应变,αs为热光效应,ξs为热膨胀效应,ΔT为温度的变化量。

上述公式简化为:

外界温度恒定不变,可知ΔT=0,则有:

式中:ε2光栅应变。

针对于普通单模石英光纤,光弹系数Pe约为0.22,由于FBG 应变传感器的中心波长为1 510 nm~1 590 nm,通过式(4)计算得出FBG 传感器应变灵敏度系数平均值为1.2 pm/με

2 FBG 应变传感器标定方法

采用圆形无缝钢管(模拟钢管桩)作为基体进行试验,标定方法主要是通过自主设计研制的标定装置对钢管进行加卸载,利用材料力学知识可以得出桩身的应变,从而实现对FBG 应变传感器的标定。

钢管为长薄壁圆管,管桩受轴向压力的作用下,根据材料力学原理可得,模型桩加载两端之间等截面应力为:

式中:σ为施加在钢管桩上的应力,F为标定装置输出的力,R为钢管桩的外径,r为钢管桩的内径。

根据胡克定律可得:

式中:ε为钢管桩产生的应变,E为钢管桩的弹性模量。

根据以上公式可得FBG 应变传感器的灵敏度系数为:

3 FBG 应变传感器标定试验

3.1 试验FBG 传感器简介

试验所用得的光纤为普通单模石英光纤,裸光栅由光栅区、纤尾和FC 接头等组成,具体如图1所示,光栅区间隔为12 mm,栅区长度为10 mm,试验共计2 串FBG 应变传感器,其名称分别为FBGChannel-A 和FBG-Channel-B,每串光纤共计10个光栅,即10 个测点,FBG-Channel-A 测点编号用FBG-A1 到FBG-A10 表示,FBG-Channel-B 测点编号用FBG-B1 到FBG-B10 表示,测点在模型桩安装位置具体见图2,光纤光栅的初始波长如表1所示。

图1 无封装FBG 应变传感器图

图2 FBG 在圆形钢管上布设的三维示意图

3.2 FBG 在钢管上的布设方案

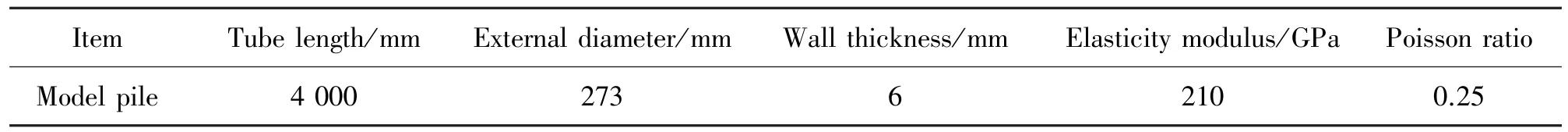

试验所用的模型桩采用的是外径为273 mm的无缝钢管,模型桩的具体参数如表2 所示,在模型桩对称的外表面通过表面黏贴的方法布设FBG 应变传感器,共计2 串,每串光纤光栅应变传感器共计10 个光栅,光栅的布设采用下密上疏的原则布设,光栅在模型桩具体安装位置如图2 所示。

表2 模型桩参数

3.3 FBG 在钢管上的安装

考虑到裸光纤串较细,在安装及沉桩试验时容易损坏,因此要对光纤进行保护,图3 为FBG 安装图,具体安装步骤如下:

图3 FBG 安装过程图

①表面除锈:用打磨机械除去桩身表面的铁锈,然后用干抹布擦净;

②桩身定线:在桩身量取十字对称线,用白色记号笔标出,定出模型桩两侧对称的预订布设线路,再标出光栅区的位置;

③焊接钢条:在距铺设光纤位置的两边1 cm 处沿桩身焊接宽3 mm、厚3 mm 的钢条,钢条的作用是为了在打桩过程中对光栅进行保护防止遭到破坏;

④抛光打磨:用细砂纸在桩身安装光栅位置进行抛光打磨;

⑤光纤黏贴:沿桩身布设裸光纤光栅,保持光纤笔直,不应弯曲缠绕。先用胶带固定拉紧光纤从而对光栅形成一定的预拉,在光栅位置涂抹502 胶,再用热风抢使502 胶快速凝固,待凝固后再涂抹一层厚度约为0.6 mm 的环氧树脂。等待24 h 环氧树脂凝固后,方可移动模型桩继续铺设另一面光纤;

⑥成活率统计:等所有线接好后,将光纤光栅串的接头连接解调仪系统上,对光栅进行初始检测,判断FBG 应变传感器是否安装成功,光栅成活率是否100%,为后续试验打好基础。

3.4 标定装置的设计与制作

由于模型桩尺寸较大,采用传统的万能压力机已经不能满足试验要求,为此,笔者设计研发了光纤光栅标定的加载装置,加载装置由油缸、油泵、加载平台、反力撑、斜撑和T 型托架等组成,具体如图4所示。其中,加载装置长约5 m,加载平台、反力撑、斜撑和直撑均为工字型钢。其工作原理是通过油泵使得千斤顶产生推力,再通过加载板给模型桩进行横向加载,在送油管道上安装了电子数据显示表和机械数据显示表,可读取施加给模型桩的压力,并且两个数显表之间的数据可进行相互校核。为了尽可能减少误差,需注意两个问题:①将加载板焊接在加载杆上保证加载板底部不与平台接触从而产生摩擦力;②T 型托架与钢管接触的位置需涂上润滑油以减小模型桩与T 型托架的摩擦。

图4 标定装置示意图

3.5 标定步骤

图5 为标定试验图,具体标定步骤如下:

图5 标定试验图

①通过行吊将需要标定的模型桩放置标定平台的T 型托架上,并用水平尺检查模型桩是否放置水平,若未水平通过调整T 型托架的高低从而可达到水平;

②打开油泵阀门使油缸顶推模型桩,顶推后卸载,查看钢管桩两端是否密贴反力钢板,重复2 到3次,然后再次调整直到加载板紧贴模型桩一端;

③将FBG 接口连接到光纤光栅的解调仪上,打开电脑软件,调整好参数,再打开油泵阀门进行加卸载,先进行一次预压,待10 min 后卸载为0,再进行正式加载,加载分6 级进行,加载等级分别为94.2 kN、188.4 kN、282.6 kN、376.8 kN、471 kN 和565.2 kN;每加载一级后进行保载约2 min,直至结束;同时,记录解调仪上光纤光栅中心波长的变化。

3.6 标定结果分析

图6 所示为钢管桩在逐级加载过程中光栅中心波长变化曲线,考虑到论文篇幅有限,仅列出测点编号为FBG-A10(桩顶)、FBG-A6(桩中)和FBG-B3(桩底)的光栅波长变化曲线进行分析。由图可知,随着荷载逐级增加,光栅波长呈现阶梯型变化且逐级减小,如光栅编号为FBG-A6 的初始波长为1 548.3 nm,当加载到565.2 kN 时,波长变为1 547.7 nm,这是由于钢管在加载过程中钢管桩产生压缩变形导致光栅波长变小,当荷载卸载为0 时,光栅波长也大致回到初始波长。并且在每级加载时中心波长的变化相差不大,如FBG-A10,从0 逐级加载到565.2 kN,每级加载时中心波长变化量分别为:-103 pm、-109 pm、-106 pm、-115 pm、-117 pm、-96 pm。

图6 钢管桩在加载过程中光栅波长变化曲线

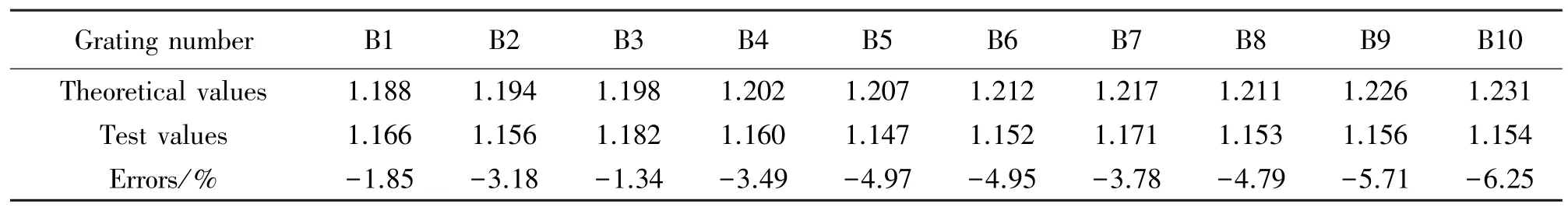

取每级加载数据稳定后所对应的光栅中心波长为纵坐标,理论计算所得钢管的应变为横坐标绘制图形。图7 所示为20 个FBG 应变传感器在逐级加载下中心波长和标定应变下的关系曲线,FBG 应变传感器的中心波长为三组平行试验下的平均值,由图可知,在不同加载等级下标定应变与FBG 应变传感器中心波长呈较好的线性关系,采用直线方程y=Kεx+b(Kε为试验标定应变灵敏度系数)对试验数据进行线性拟合,表3 和表4 分别记录了两串FBG应变传感器的标定系数,表中理论的应变灵敏度系数通过式(4)(试验所用光纤为普通单模石英光纤,Pe取0.22)计算所得。由表可知,试验标定结果与理论值较存在较大差异,除了个别点,如编号FBGA1、FBG-A3 和FBG-A7 的试验值比理论值稍大外,其余点均小于理论值,主要原因是在布设FBG应变传感器时,黏贴剂的胶贴层导致钢管加载过程中应变传递不充分,导致试验值偏小,光纤串FBGchannel-A 和FBG-channel-B 中误差最大的测点编号为A3 和B10,误差率分别为+6.76%和-6.25%。

表3 FBG-channel-A 标定结果

表4 FBG-channel-B 标定结果

图7 钢管FBG 波长变化与应变之间关系

综上所述,经过标定的FBG 应变传感器的灵敏度系数与理论的FBG 应变传感器灵敏度系数存在一定的差异,总体而言,试验标定的FBG 灵敏度系数偏小,主要原因是FBG 应变传感器在实际安装过程中由于黏贴剂的胶贴层导致应变传递不充分,因此,FBG 传感器在实际的应用中,为了减少试验误差而获得较为真实的数据应对FBG 应变传感器进行标定。

4 试验数据分析

取钢管桩的光纤测点FBG-A10、FBG-A6 和FBG-B3 进行分析,为了与FBG 应变传感器进行对比,在其测点附近布设应变片,如图3 所示,采用DH3816N 静态应力应变测试系统对应变片进行数据采集。图8 为FBG 应变传感器和应变片在不同荷载下的监测结果图,图中FBG 应变传感器所测得的应变是通过加载时波长变化和标定后的灵敏度系数换算得到。由图可知,一方面,FBG 传感器和应变片所得到的应变与理论值接近,两种传感器所测得的结果线性较好,然而FBG 传感器所测得数据的精确度要高于应变片所测得的数据;另一方面,FBG传感器的测量值与理论值相比偏小,尤其是在初次加载,如施加荷载为94.2 kN 时,光栅编号为FBGA10、FBG-A6 和FBG-B3 的实测应变分别为-66.18 με、-68.30 με 和-53.84 με,应变损失率分别为25.77%、23.39%和39.61%,综上可知,该部分应变损失是由于安装时封装、黏贴层等原因引起的。

5 结论

本文采用了无封装的FBG 应变传感器对模型桩沉桩过程进行应变监测,为提高FBG 应变传感器的测量精度,通过自主设计并研制出标定装置对模型桩进行灵敏度系数的标定试验,同时,在模型桩光栅测点附近安装电阻式应变片,将FBG 传感器与电阻应变片测量数据进行对比分析,得出以下结论:①采用FBG 传感器测量模型桩的应变,由于安装时的封装、黏贴剂等会导致FBG 传感器的灵敏度系数发生变化,总体而言,标定的应变灵敏度系数要小于理论值。因此,试验前需对FBG 传感器进行标定;②FBG 应变传感器测量模型桩应变的精确度要高于电阻应变片,但对应无封装FBG 传感器在现场恶劣的施工环境下容易遭到破坏,需要根据试验精度要求合理选择传感器;③通过对FBG 应变传感器进行模型试验前的标定,可以得到准确反映钢管桩受力变形特性,为后续模型试验数据的真实性提供了保障。