铝板表面阳极化膜层裂纹研究

2024-01-25葛文凯

张 肖,葛文凯

(新乡航空工业(集团)有限公司,河南 新乡 453049)

0 引 言

铝板被广泛应用于航空产品,由于其耐蚀性较差,很多零件要进行阳极氧化处理[5]。阳极化膜层本身有着良好的耐高温性能,但由于阳极化膜层与铝基体的热膨胀系数相差较大,以及受热条件下阳极化膜层内应力的释放等因素,导致阳极化膜层出现裂纹。现有研究结果表明,阳极化对航空铝合金疲劳性能会有一定影响[4]。北京化工大学刘伟华[1-2]研究了阳极化膜层开裂对材料电化学性能的影响。研究结果表明,阳极化膜层受热开裂以后, 其保护性能显著降低,极化电流增大而阻抗值明显降低;阳极化膜层耐蚀性的变化与裂纹面积比有关,裂纹面积比增大,阻抗与耐蚀性降低。

但关于如何能降低铝合金阳极化膜层在热作用下的开裂行为,现有的研究很少。随着航空工业技术的不断发展,经阳极化处理的铝合金产品经常要面临更高的温度要求,因此,对于寻找降低阳极化膜层受热后裂纹数量的方法进行深入研究具有重要意义。

本文从阳极化后零件的使用温度、阳极化类型、阳极化时间等角度研究了工艺过程对阳极化膜层受热开裂行为的影响。

1 现象描述及诊断

硬铝合金本身存在易腐蚀、不耐磨、接触电阻大等弊端,因此,在使用时必须对铝材进行表面防护[3]。本公司的一种产品燃油滤芯下端盖使用0.8 mm 厚LY12M 铝板冲压,并按MIL-A-8625 Ⅱ类等级1 进行无色阳极化。该批次端盖在110 ℃温度下保温2 h 后,检验员检查出大部分端盖表面出现网纹现象,外观如图1 所示。

图1 网纹外观Fig. 1 The reticulated appearance

2 反应原理分析

硫酸阳极氧化理论分析主要从硫酸阳极氧化成膜原理和硫酸阳极氧化膜层特性2 个方面进行阐述。

2.1 硫酸阳极氧化成膜原理

阳极氧化定义:当具有导电表面的制件与电解质溶液接触,并作为阳极,在外电流作用下,在其表面上形成与基体结合牢固的氧化膜层的过程称为阳极氧化[6]。实际发生的反应还有很多副反应,阳极氧化的主要反应如下:

阳极反应,成膜过程:

膜溶解过程:

阴极反应:

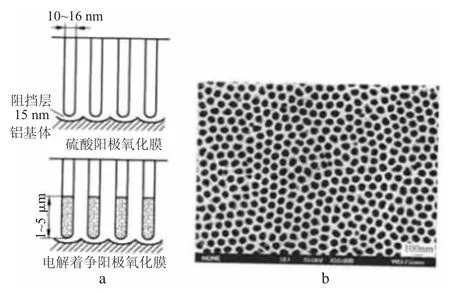

铝合金硫酸阳极化膜的结构: 下层为薄而致密的阻拦层,上层为厚而疏松的多孔层,孔与基体表面垂直。在阳极化膜生长过程中,氧化铝在金属和阳极化膜的界面发生体积膨胀,由于同时阳极化膜底部还发生着阳极氧化反应,氧化铝只能向着横向增长,这就导致阳极化膜和铝合金基体之间产生应力,该应力随着阳极化膜的生长而持续增加,阳极化膜经过封闭后该应力没有通过蠕变完全释放,可能会使铝合金阳极化膜表面上出现非穿透性网状裂纹。

铝合金基体的热膨胀系数是阳极化膜膨胀系数的(5~10)倍[6],当阳极化膜在后续经历高温后,基体与阳极化膜之间因热膨胀系数的差异产生应力,应力会沿着阳极化膜封闭后所产生的非穿透性的网状裂纹进行释放,使裂纹进一步加深、加宽。

铬酸阳极化膜层结构及膜层特性同硫酸阳极化基本一致,其开裂机理也同硫酸阳极化一致。

2.2 硫酸阳极氧化膜层特性

阳极氧化膜层结构[7]见图2- 图4。

图2 阳极氧化膜层结构模型Fig. 2 The structural model of anodized film

图3 阳极氧化膜结构示意图和显微照片Fig. 3 The structural schematic diagram and micrograph of anodized film

图4 阳极氧化膜结构示意图和显微照片Fig. 4 The structural schematic diagram and micrograph of anodized film

2.3 硫酸阳极氧化膜层主要成分[8]

铝的阳极氧化膜层为Al2O3·Al (OH)x·(SO4)y,其终结反应为:

3 试验数据分析

3.1 加热对比分析

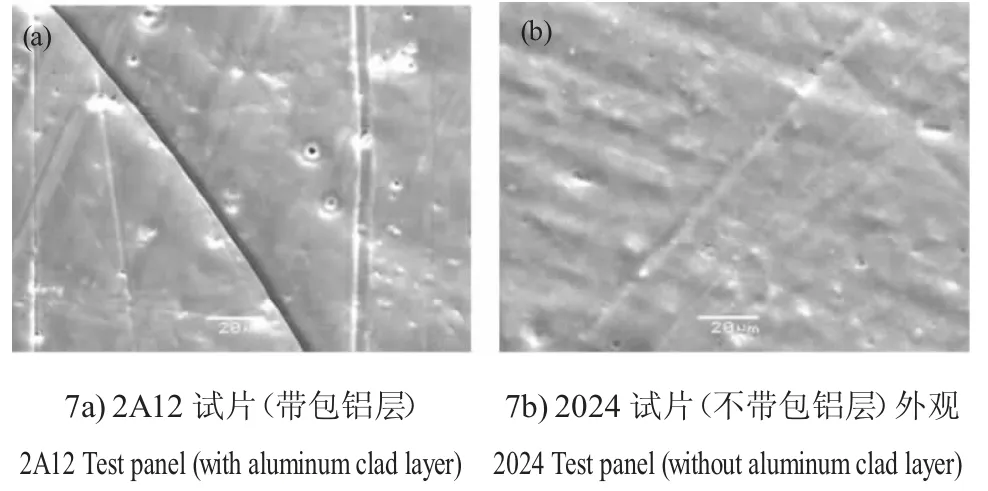

为了分析网纹的机理,使用电镜观察零件表面网纹,观察的零件状态及观察结果如图5 所示。

图5 经保温处理的表面微观图Fig. 5 The surface micrograph after thermal insulation treatment

图5 所示,1207-2-2 批次零件编号1-1,110℃温度下保温2 h,目视可以观察到网纹现象。

图6 所示,1207-2-2 批次零件编号2-1,未经保温处理,目视观察不到网纹现象。

图6 未经保温处理的表面微观图Fig. 6 The surface micrograph without thermal insulation treatment

根据电镜观察结果,确认零件表面网纹属于阳极化膜层开裂,且裂纹是在高温条件下产生。

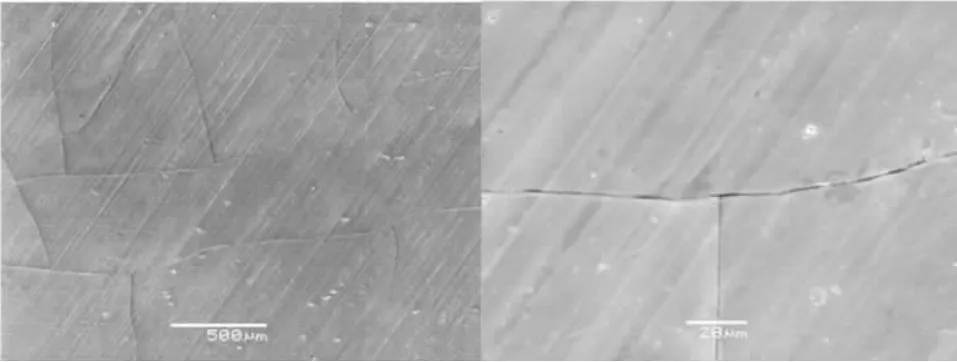

3.2 材料对比分析

将6 件国产2A12 试片(带包铝层)及4 片进口2024 试片(不带包铝层)在110 ℃温度下保温2 h观察外观。带包铝层的2A12 试片表面有较稀疏的裂纹,不带包铝层的进口2024 试片外观无裂纹,电镜观察结果见图7。

图7 带包铝层与不带包铝层试片外观对比Fig. 7 The appearance comparison of test panels with and without aluminum clad layer

国产2A12 试片(带包铝层)表面的少量裂纹表明,在没有内应力的作用时,阳极化膜层也会因为膜层与铝合金基体热膨胀系数不同而产生裂纹;带包铝层的2A12 试片与不带包铝层的2024 试片表面对比表明,国产铝板表面的包铝层LB2 合金与阳极化膜层的热膨胀系数差异较大,在受热时膜层更容易产生裂纹。

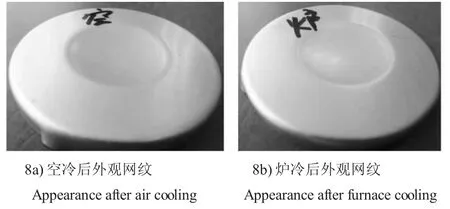

3.3 冷却对比分析

图8 所示为产品空冷后外观与炉冷后外观对比,裂纹数量基本一样,产品加热后的冷却方式对裂纹的数量基本没有影响。

图8 空冷后外观与炉冷后外观对比Fig. 8 The comparison of appearance after air cooling and furnace cooling

3.4 保护性能对比分析

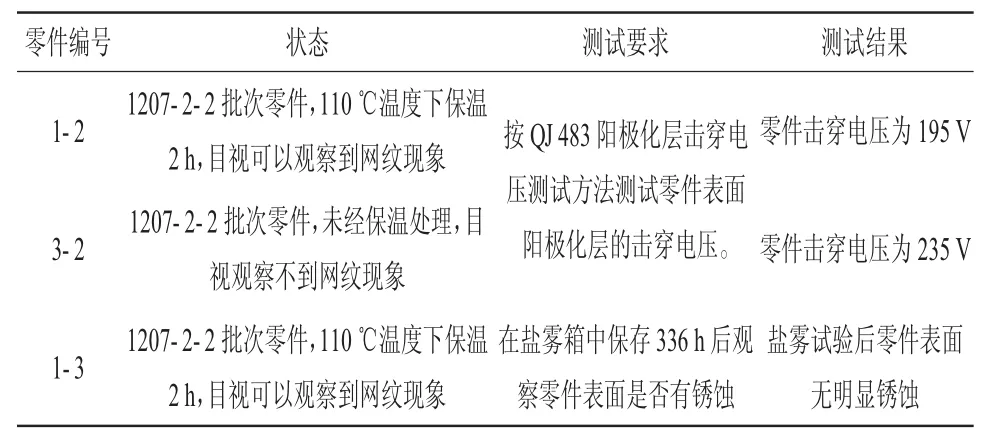

为验证端盖表面裂纹是否会影响阳极化膜层的保护性能,对2 件可以目视观察到网纹的下端盖,分别进行击穿电压测试和耐盐雾测试,具体要求及测试结果如表1 所示。

表1 不同条件下阳极化膜层的测试结果Table 1 The test results of anodized film under different conditions

测试结果显示,阳极化膜层有裂纹的零件耐击穿电压明显降低,但膜层有裂纹的零件耐盐雾性能并无明显降低,从工程角度证明类似产品可以使用。查阅相关研究资料,北京化工大学材料科学与工程学院的刘伟华[1]的研究比较深入,其研究结果表明,氧化膜受热开裂以后,其保护性能显著降低,极化电流增大而阻抗值明显降低;氧化膜耐蚀性的变化与裂纹面积比有关,裂纹面积比增大,阻抗与耐蚀性降低。

3.5 温度对比分析

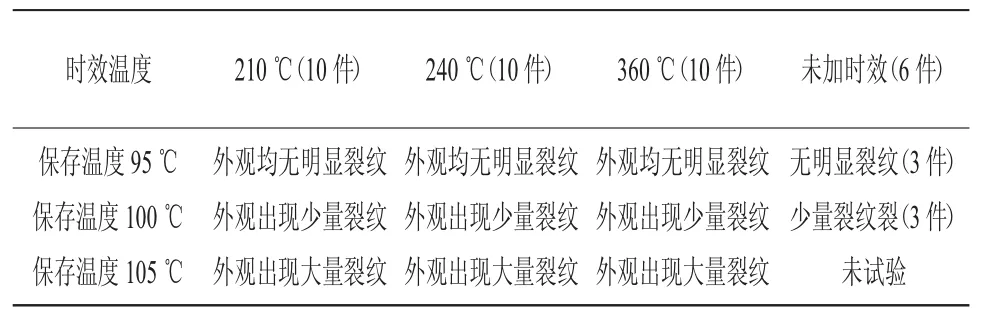

为验证时效处理对降低零件冲压后残余应力从而减少裂纹的作用,以及阳极化后不同加热温度对膜层裂纹产生的影响,重新冲压36 件端盖,阳极化前分别在不同温度段进行保温时效处理,阳极化后分别在不同温度段加热,最终外观对比描述见表2。

表2 不同保存温度和实效温度下阳极化膜层的裂纹Table 2 The cracks in anodized films at different storage temperature and effective temperature

根据表2 描述,阳极化前的时效处理对裂纹的消除作用不大;阳极化后,加热温度越高,裂纹越严重。

3.6 膜层类别对比分析

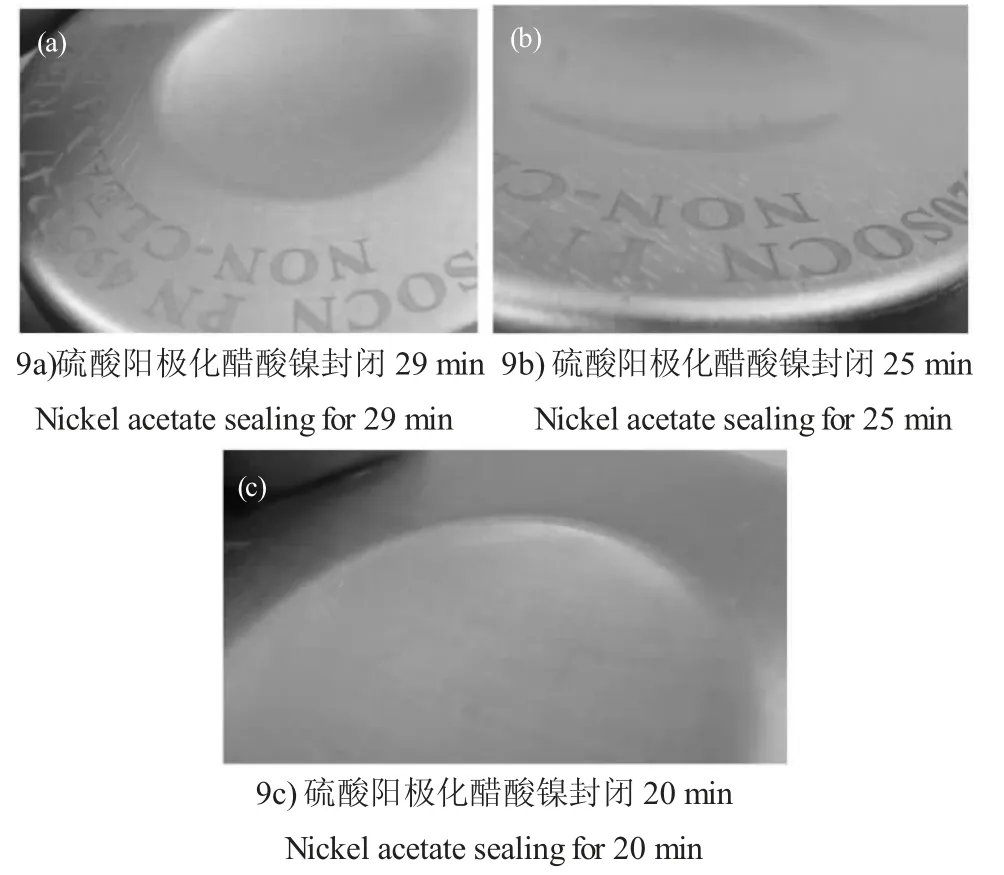

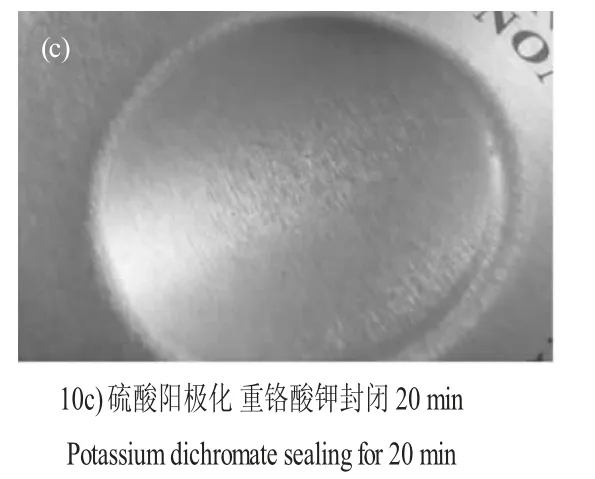

对比不同阳极化膜厚度的端盖裂纹差异,阳极化膜厚受阳极化时间及阳极化种类的影响,对比观察硫酸阳极化两种封闭方式及铬酸阳极化高温保存后外观。

图9 及图10 不同阳极化封闭时间的产品外观对比表明,阳极化时间越长,膜层越厚,裂纹数量越多;图9 及图10 不同阳极化封闭方式的产品外观对比表明,硫酸阳极化重铬酸钾封闭比醋酸镍封闭的膜层裂纹少;图11 产品外观显示,铬酸阳极化受热后观察不到裂纹。

图9 硫酸阳极化醋酸镍封闭不同时间对比Fig. 9 The comparison of different sealing time of sulfuric acid anodization with nickel acetate sealing

图10 硫酸阳极化重铬酸钾封闭不同时间对比Fig. 10 The comparison of different sealing time of sulfuric acid anodization with potassium dichromate sealing

图11 铬酸阳极化Fig. 11 The chromic acid anodization

4 结 论

1)阳极化膜层受高温加热产生裂纹,加热温度越高,裂纹越严重。

2)带包铝层的铝板受热时膜层更容易产生裂纹。

3)阳极化时间越短,阳极化膜层厚度越薄,受热后裂纹数量越少。

4)现有温度条件下,铬酸阳极化膜层受热没有裂纹。

5)硫酸阳极化重铬酸钾封闭比醋酸镍封闭的膜层裂纹少。

对于经过阳极化处理后需要有加热过程的冲压零件,尽量降低加热温度,并选择不带包铝层的铝板;阳极化时间在标准允许的范围内尽量缩短;在充分保证铝合金零件防护要求的前提下,应选择铬酸阳极化或硫酸阳极化重铬酸钾封闭。通过采取上述措施,对降低甚至消除阳极化膜层在高温后产生的裂纹具有重要、直接的工程应用意义。