渗铝钢渗铝层中孔隙及裂纹对其耐高温SO2腐蚀性能的影响

2020-03-26李国喜陈树忠

李国喜,陈树忠

(1.东北大学材料科学与工程学院,辽宁沈阳110819;2.兴化市中科渗铝钢管有限公司,江苏兴化225700)

渗铝钢具有优良的耐高温氧化及硫化物气体腐蚀性能,广泛应用于硫酸、炼油等抗硫化物气体腐蚀的设备中。GB/T18592—2001《金属覆盖层钢铁制品热浸镀铝技术条件》规定了渗铝层的质量验收标准,其检验指标包括漏渗、厚度、孔隙、裂纹及渗层与钢基体界面的类型。目前国内渗铝工艺对漏渗、厚度及界面类型的控制都可以达到要求,但对孔隙及裂纹的控制有时还未能达标。因此,笔者进行了孔隙、裂纹与工艺参数的关系及其对渗铝层耐SO2气体腐蚀性能影响的研究。

1 渗铝工艺参数对渗铝层孔隙及裂纹的影响

热浸渗铝的工艺流程为:钢管→预处理→热浸铝→扩散处理→冷却→成品。

热浸渗铝工艺中,主要的工艺参数有浸铝温度、浸铝时间、扩散温度、扩散时间及冷却速度。虽然冷却速度会产生重要影响,但考虑到批量生产的实际情况和成本问题,冷却速度一般介于随炉冷与空冷之间,选择冷速最大的空冷就能够代表冷却速度的影响。浸铝温度及浸铝时间生产上变化不大,因此,仅通过改变扩散温度及扩散时间来研究其对热浸渗铝层孔隙和裂纹的影响。

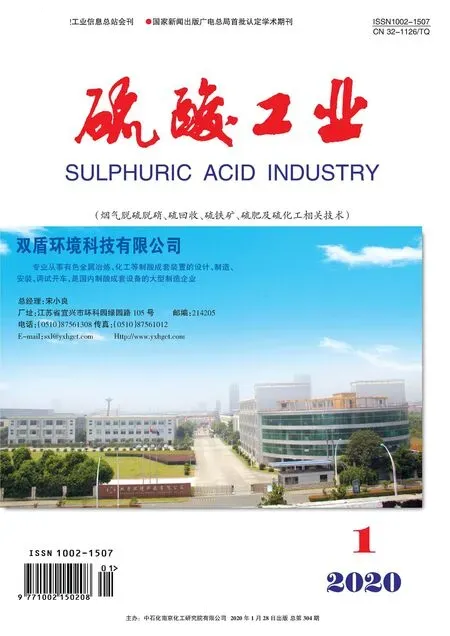

20 G钢管在工业纯铝中浸铝,不同扩散条件下渗铝层的孔隙及裂纹级别见表1。

对应试样在不同扩散条件下渗铝层的金相组织见图 1。

表1 不同扩散条件下渗铝层的孔隙及裂纹级别

图1 不同扩散条件下渗铝层的金相组织

由表1及图1可见:随扩散温度及扩散时间的增加,渗铝层中的孔隙逐渐增多,其中温度的影响更为明显,裂纹随扩散工艺条件的改变,变化不明显,只是偶尔随机出现,基本符合标准要求。据GB/T18592—2001《金属覆盖层钢铁制品热浸镀铝技术条件》要求,750 ℃扩散的孔隙级别基本都在2级以上,全部合格;850 ℃扩散的基本在2~4级,其中扩散5 h的已不合格;950 ℃扩散的在4~5级,全部不合格。GB/T18592—2001《金属覆盖层钢铁制品热浸镀铝技术条件》规定的扩散温度850~930 ℃,扩散时间 3~5 h,即使取下限扩散温度,一旦扩散时间超过 3 h,很容易出现渗铝层孔隙级别不合格的情况。而在低于850 ℃的温度扩散,虽然能保证孔隙级别,但扩散条件已不符合标准要求。而且扩散温度低,时间短,铝原子向内扩散不充分,渗铝层的铝浓度高,脆性大,易产生裂纹,给后续加工带来困难及质量隐患。因此,在目前标准要求不变的情况下,尝试通过在铝液中添加合金元素来控制孔隙及裂纹。

2 渗铝液中添加合金元素对渗铝层孔隙及裂纹的影响

在扩散处理过程中,渗铝层中铝、铁原子相向进行扩散,因为铝原子的原子半径小,扩散速度快,所以在渗铝层外侧铝原子的位置留下空位,聚集而成空隙。除了扩散温度及扩散时间影响铝、铁原子的扩散外,在渗铝层中引入第三合金元素也会影响扩散。

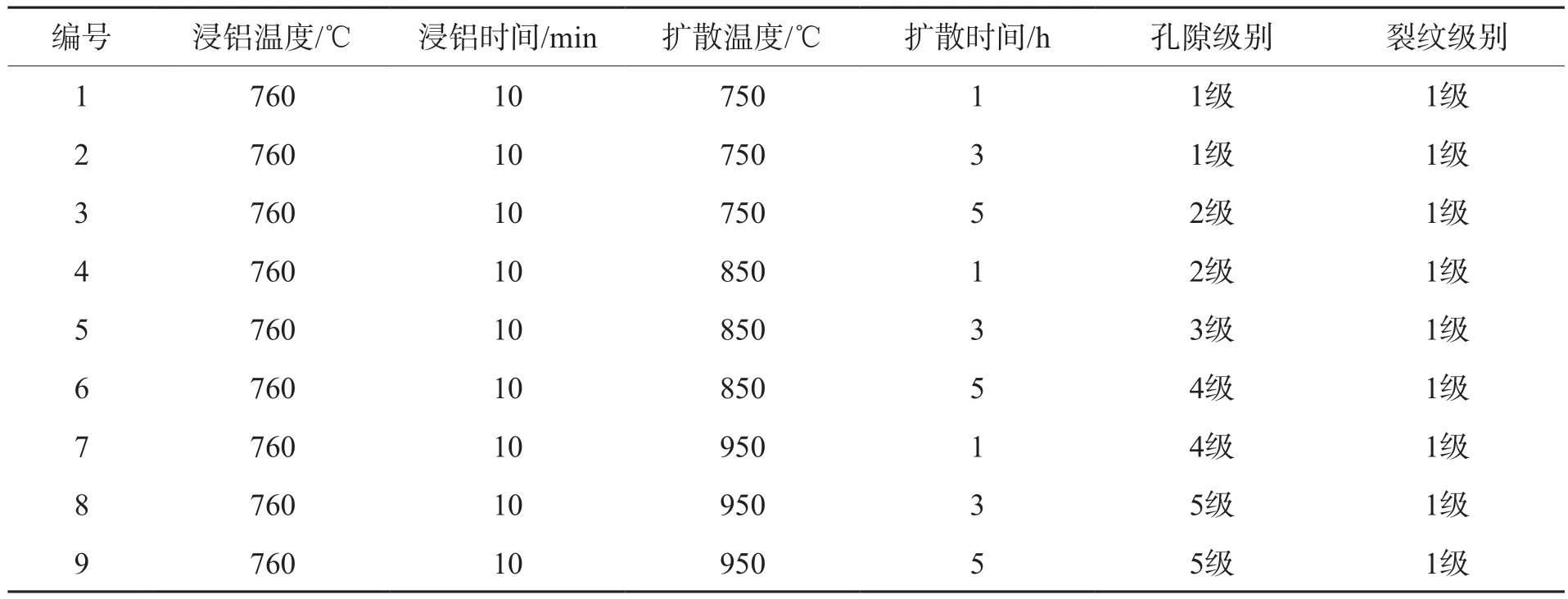

添加不同合金元素所得渗铝层的孔隙及裂纹级别见表2。

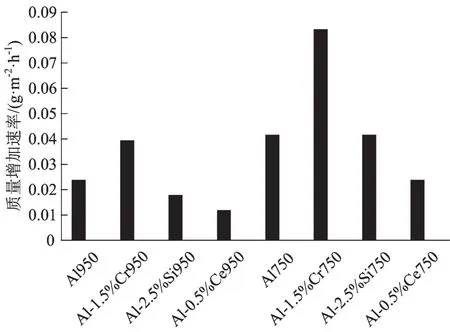

添加不同合金元素所得渗铝层的金相组织见图2。

由表2及图2可见:与图1比较,加入合金元素后,渗铝层的孔隙率有所降低,尤其在950 ℃时扩散也基本符合标准要求,扩展了孔隙率合格工艺条件的范围。

3 不同渗铝层耐SO2腐蚀性能

各种渗铝层在φ(N2)80%,φ(O2)10%,φ(SO2)10%气氛中,600 ℃恒温条件下腐蚀168 h的试验结果见表3和图3。

表2 添加不同合金元素所得渗铝层的孔隙及裂纹级别

图2 添加不同合金元素的渗铝层的金相组织

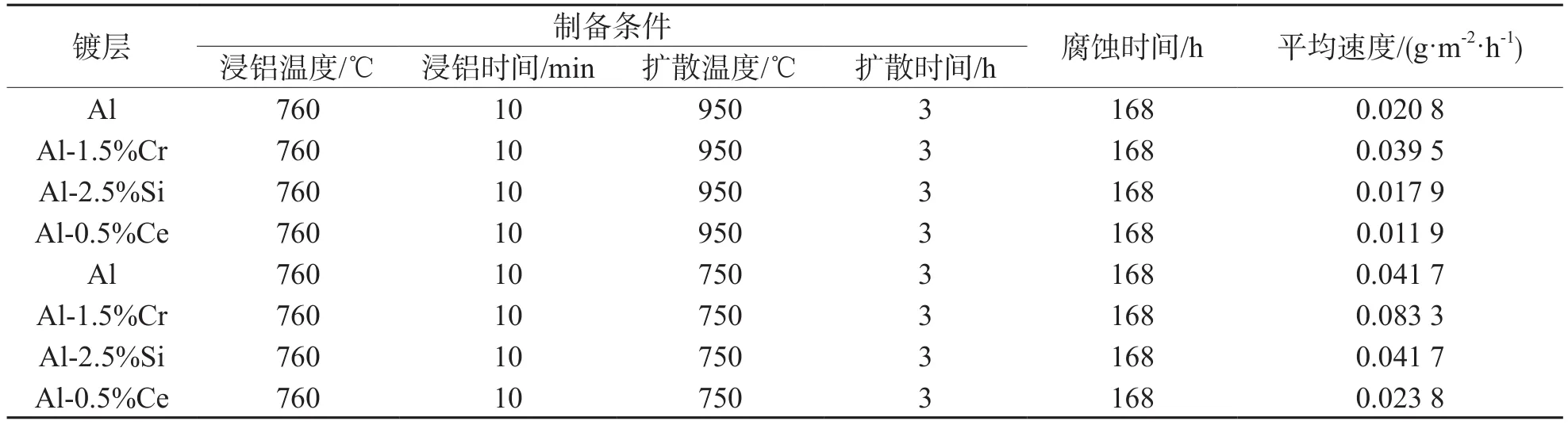

表 3 不同合金元素渗铝层在600 ℃含SO2气氛中腐蚀168 h试验结果

图3 各种渗铝层在φ(N2)80%+φ(O2)10%+φ(SO2)10%气氛中600 ℃腐蚀168 h的质量增加速率

由表3及图3可见:950 ℃扩散的渗铝层的耐蚀性比750 ℃扩散的要好,这是因为在900 ℃以上的温度恒温,渗铝层表面形成α-Al2O3(刚玉型)氧化膜,比900 ℃以下恒温所得表面γ-Al2O3氧化膜致密,所以耐腐蚀性能更优。合金元素的影响为:加Cr的渗铝层比纯铝的耐蚀性低,表明加Cr降低渗铝层的耐硫化物腐蚀性能;加Si的耐蚀性与纯铝相当;而加稀土Ce的渗铝层的耐蚀性比纯铝好,因为稀土元素可提高氧化膜的黏附性导致不易脱落所致。

4 SO2腐蚀试验后渗铝层的孔隙及裂纹的变化

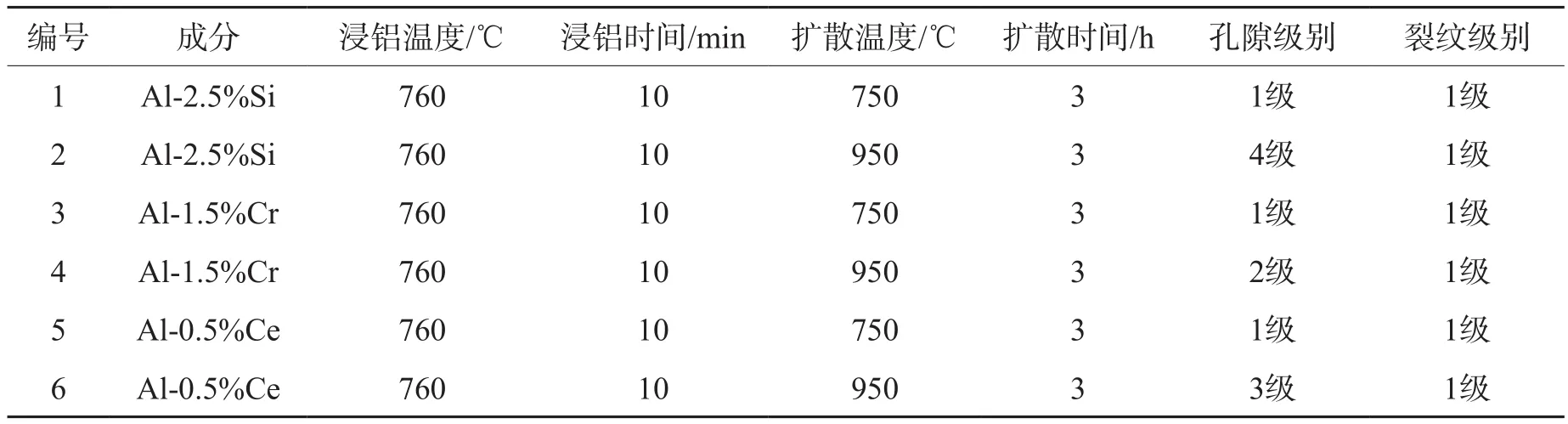

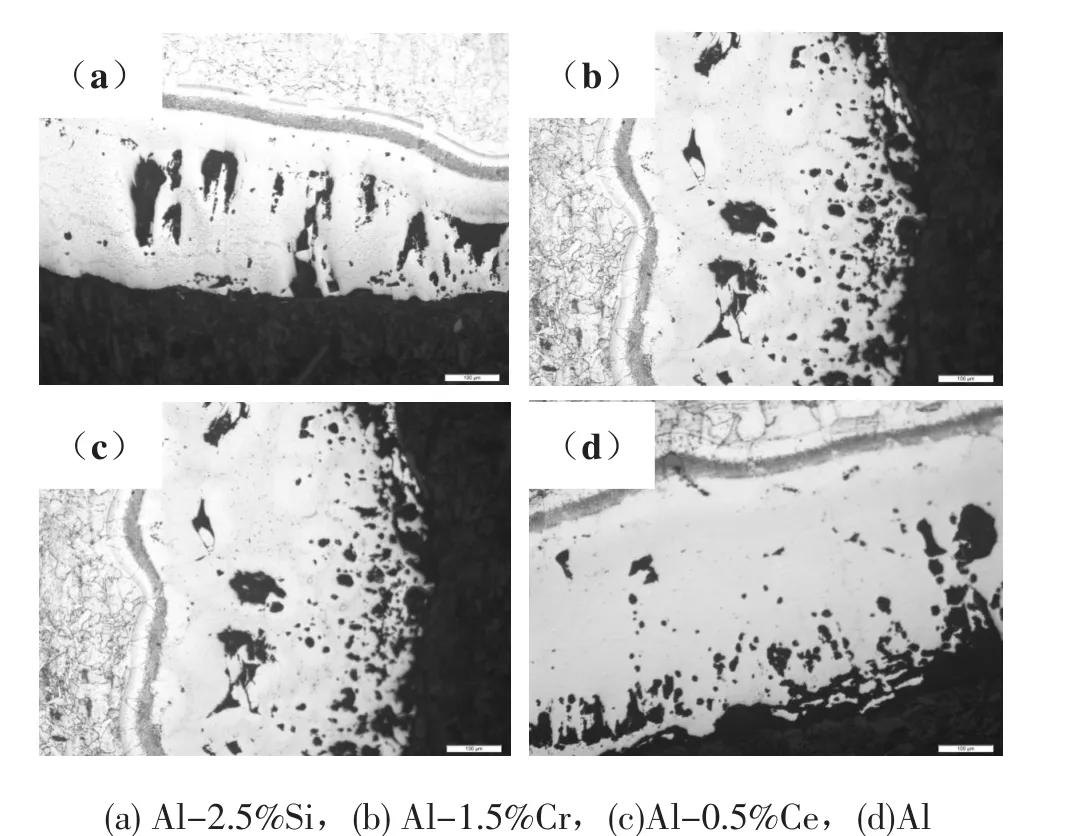

950 ℃扩散渗铝层168 h腐蚀试验后的金相组织见图 4。

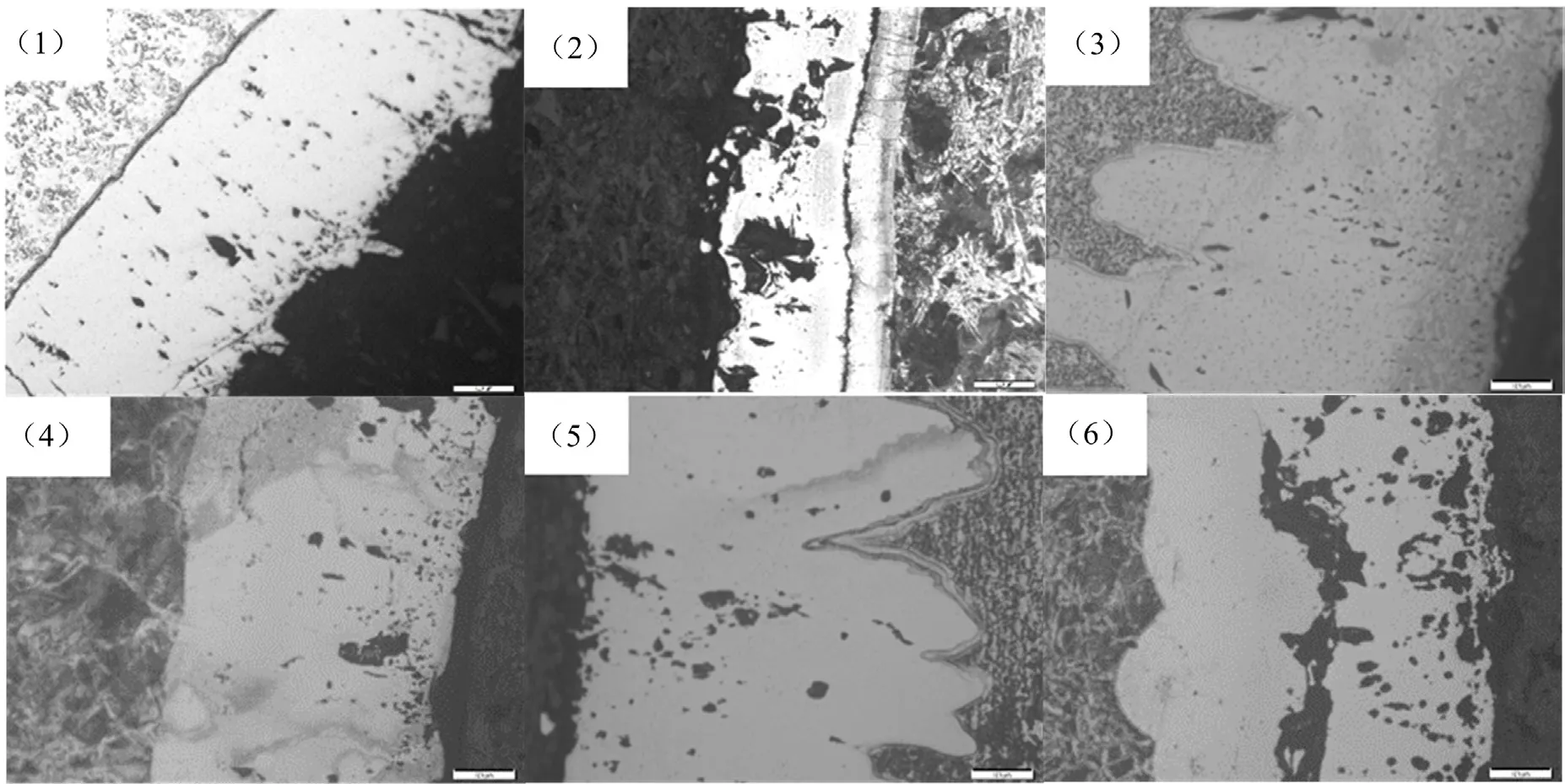

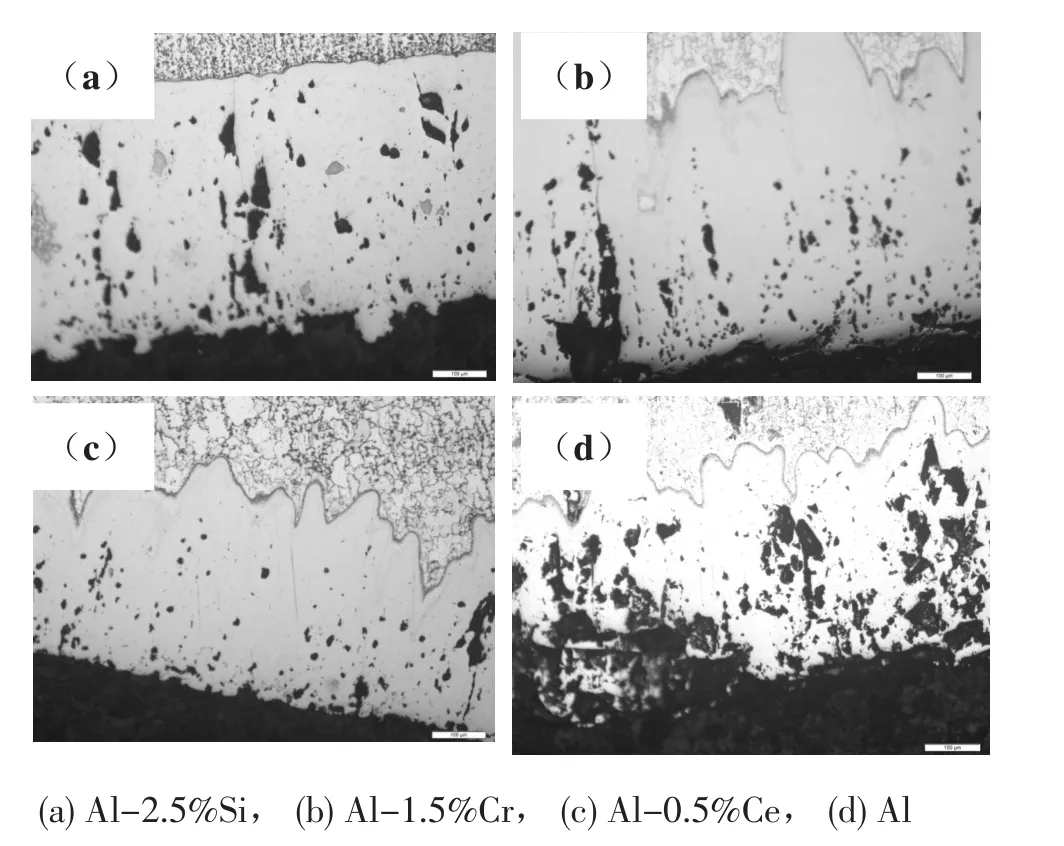

750 ℃扩散渗铝层168 h腐蚀试验后的金相组织见图5。

与图1和图2相比较,由图4可见:各个渗铝层的孔隙稍有增加,按照GB/T18592—2001《金属覆盖层钢铁制品热浸镀铝技术条件》评级基本在3级,处在合格范围。而从图5可见:Al-2.5%Si及纯铝渗层的孔隙级别已达5~6级,完全不合格。

图4 950 ℃×3 h扩散渗铝层168 h腐蚀后的金相显微组织

图5 750 ℃×3 h扩散渗铝层腐蚀168 h后的金相显微组织

分析原因,950 ℃扩散处理,铝、铁原子扩散较充分,而腐蚀试验的600 ℃温度较低,虽然铝、铁原子也会继续发生扩散,但扩散速度很慢,所以孔隙长大不明显;750 ℃扩散处理,铝、铁原子扩散不充分,浓度梯度大,在600 ℃下还会继续以较快的扩散速度扩散,所以孔隙长大很明显。

从腐蚀前后孔隙长大的对比发现:低于850 ℃的低温扩散虽然扩散后孔隙率低,但如果在铝原子开始扩散的温度(480 ℃)以上使用,则孔隙会继续长大,一定时间后孔隙率变为不合格;高于850 ℃的高温扩散,虽然扩散后孔隙率高,但后续使用中孔隙率发展速度慢,而且因为表面形成α-Al2O3氧化膜,更致密,耐腐蚀性能更好。

5 结论

上述试验结果表明:

1)在工业纯铝液中浸铝,在850 ℃以下的温度扩散,渗铝层孔隙级别能达到国标的要求,但扩散温度低于国标要求;裂纹随扩散工艺条件的改变,变化不明显,符合标准要求。

2)在渗铝液中添加w(Cr)1.5%或w(Ce)0.5%,在850~950 ℃的扩散温度内,渗铝层的孔隙可以达到标准1~3级的合格要求。

3)在φ(N2)80%,φ(O2)10%,φ(SO2)10% 气氛中,于600 ℃恒温腐蚀168 h条件下,渗铝层的孔隙稍有增加,950 ℃扩散的渗铝层耐SO2腐蚀性能比750 ℃扩散的好,加Ce渗铝层耐腐蚀性能最优。