单组分脱醇型室温硫化硅橡胶制备工艺及其性能研究

2024-01-25邓映礼陈炳耀杨善杰全文高

邓映礼,陈炳耀,杨善杰,全文高

(1.广东阜和实业有限公司,广东 中山 528434;2.广东三和化工科技有限公司,广东 中山 528429)

0 引 言

单组分室温硫化硅橡胶具有优异的耐候性、粘接性,良好的耐热、耐老化、耐寒以及电绝缘等特性,施胶使用简便、适用基材范围广泛,目前在门窗建筑装饰、交通桥梁防水、电子电器粘接、家装家具填缝以及化学、军工等国民经济领域均得到广泛的发展和运用[1-2]。市面上技术比较成熟的硅橡胶有脱酮肟型、脱酸型以及脱醇型3 种,其中脱醇型有机硅密封胶,同时拥有腐蚀性低、无刺激气味、更清洁环保,且对铝材、玻璃等基材粘接性良好的特点,受到广大用户的欢迎[3]。

试验优选端羟基聚二甲基硅氧烷为基胶,通过对交联剂的考察,并严格把控生产料温、速度与投料步骤,制得外观均匀细腻、粘接性能优异、表干时间适中的脱醇型硅橡胶,以期能满足精密金属基材器件密封、粘接的需求。

1 试验部分

1.1 主要原料

端羟基聚二甲基硅氧烷:黏度80 000 mPa·S、气相二氧化硅(H15),工业品,瓦克化学(中国)有限公司;甲基硅油:黏度350 mPa·s,工业品,道康宁(中国)有限公司;γ- 氨丙基三乙氧基硅烷(LT-550)、N-β- (氨乙基)-γ- 氨丙基三甲氧基硅烷(LT-792)、γ-(2,3- 环氧丙氧)丙基三甲氧基硅烷(LT-560)、甲基三甲氧基硅烷(D-20)、乙烯基三甲氧基硅烷(LT-171),工业品,湖北新蓝天新材料股份有限公司;钛络合物Tyzor-726,工业品,广州坚毅化工有限公司。

1.2 仪器及设备

BMXJ-8 双行星动力混合机,安徽宝冕智能装备制造有限公司;WAW-E 系列万能试验机,济南永明设备仪器有限公司;101-1 型鼓风干燥试验箱,无锡展霖环境科技有限公司;CP-25 气动冲片机,沧州中科化工试验仪器有限公司;NDJ-1S 型旋转式粘度计,济南千司生物技术有限公司;ME2002E 电子天平,合测实业(上海)有限公司;2BV2060 无油真空泵,淄博鑫诚机械有限公司。

1.3 硅橡胶的制备

按照工艺配方量,首先将100 份端羟基聚二甲基硅氧烷(107 胶)、10 份二甲基硅油、2~4 份气相二氧化硅(80 ℃,烘烤16 h)以及钛白粉等颜填料一起加入动力混合机中,然后开启高速搅拌并在料温达到120 ℃后打开真空阀,继续搅拌高温脱水2 h,制得基料(半成品);待基料冷却至室温后,分别加入4~6 份交联剂、0.1~4 份偶联剂、0.1~2 份钛酸酯螯合物以及其它助剂,真空环境下(真空值小于-0.09 MPa)搅拌20 min 即可出料。

1.4 性能测试

表干时间:参照GB/T13477.5-2017 标准,将硅橡胶胶料挤出到干净的锡箔纸上,用手指尖部轻触胶料表面,记录胶料从挤出到不粘手共需要的时间。

拉伸强度、拉断伸长率:参照GB/T528-2009 标准制备哑铃型、工字型试样,在(25±2)℃、(55±5)%RH 环境下养护7 d。然后取出样品在拉力试验机中以500 mm/min 的拉伸速度逐一检测。

挤出率:将硅橡胶样品提前一天放入恒温试验室中放置,采用孔径为3.0 mm 聚氯乙烯尖嘴在0.5 MPa 的气压下挤胶,称量胶料在15 s 时挤出的质量,以此换算出胶料的挤出率。

外观、黏度高峰:目测。

2 结果与讨论

2.1 制胶料温对硅橡胶性能的影响

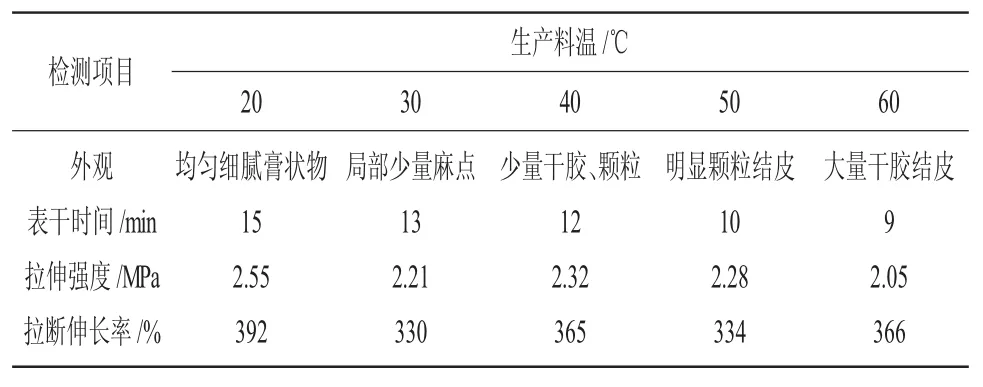

制胶料温指的是硅橡胶制备过程中物料温度,表1数据记录了料温对脱醇型硅橡胶性能的影响。

表1 制胶料温对硅橡胶性能的影响Table 1 The effect of production material temperature on the properties of silicone rubber

从表1 数据可以看出,随着硅橡胶制胶料温度逐渐增大,所制得硅橡胶胶液表干时间缩短、粘接力学性能下降,胶液外观变差。这是因为,当制胶温度越高时,硅橡胶体系中的催化剂钛络合物活性增大,此时催化剂钛络合物和107 基胶端羟基聚二甲基硅氧烷产生的交联速度加快,所以胶液表干时间缩短;而且高温条件下制备的硅橡胶局部水汽含量集中,使得交联剂遇水迅速反应、激烈交联,形成胶料外观大量干胶结皮[5]。同时我们还发现,高温条件下制得的硅橡胶粘接力学效果明显比低温过程制备的差很多,因为在交联剂遇水反应过程中,会形成强度低、交联密度大、拉伸易开裂胶的立体网状结构。因此,脱醇型硅橡胶最佳制胶料温控制在20℃为宜。

2.2 搅拌速度对硅橡胶性能的影响

填料对硅橡胶的补强效果不仅取决于填料本身,而且与填料的分散效果密切相关[6]。在室温硫化硅橡胶生产工艺中,搅拌的作用在于将粉体填料和107 基胶分散混合均匀,而影响分散效果最重要的参数是搅拌速度。试验固定搅拌时间为0.5 h,在其他生产原料、顺序不变的情况下,采用单一变量法考察硅橡胶生产过程搅拌速度对胶液性能的影响,详见表2 数据。

表2 制胶搅拌速度对硅橡胶性能的影响Table 2 The effect of stirring speed of rubber making on the properties of silicone rubber

从表2 数据可以看出,当生产搅拌速度逐渐增大时,制得的硅橡胶外观明显改善、挤出性迅速提升,同时硅橡胶拉伸强度、拉断伸长率等力学性能明显增强。主要是因为,高速度提供高剪切力,有利于填料分散均匀。胶液外观、挤出性都得到有效的提升,并且填料与107 硅橡胶内部的分散程度越好、其相互剪切作用力越强,使得粘接力学性能逐渐提升[7]。试验发现,当速度为800 r·min-1时,胶料外观有少量麻点和颗粒,挤出速率为145 mL·min-1,说明填料分散效果不佳;当速度提升到1 400 r·min-1后,胶料外观为均匀细腻膏状物,挤出速率达到310 mL/min-1,说明填料已经发生过度混合,胶料触变性能降低,不利于后期施工。试验结果发现,硅橡胶生产速度以1 100 r·min-1为宜。

2.3 交联剂处理工艺对硅橡胶性能的影响

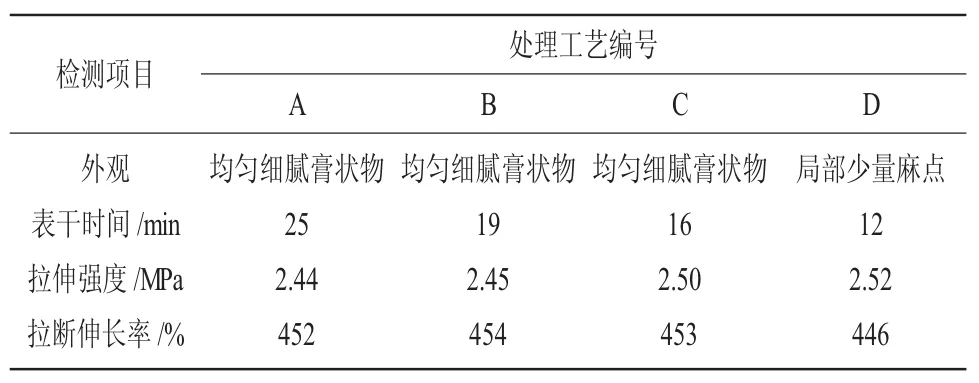

交联剂是单组分室温硫化硅橡胶的主要原料之一,常见的交联剂有乙烯基三甲氧基硅烷、正硅酸乙酯、甲基三甲氧基硅烷中的一种或多种[8]。交联剂的加入将107 基胶从线形聚合物交联成网状弹性体,其选型和用量对硅橡胶物理、力学性能均有显著影响。试验采用混合交联剂及不同处理工艺来对硅橡胶性能进行考察,表3 记录了各试样检测结果。

表3 交联剂的处理工艺对硅橡胶性能的影响Table 3 The effect of treatment process of crosslinking agent on the properties of silicone rubber

从表3 数据可以看出,D-20 和LT-171 两种交联剂经过混合放置一段时间后制备的硅橡胶表干时间明显比D-20 和LT-171 分步单独投入快很多,同时拉伸强度略有改善,而拉断伸长率变化很小。当交联剂混合时间达到4 w时,硅橡胶的表干时间只有12 min,但制得的胶液局部有少量麻点。结合硅橡胶力学性能与施工性能考虑,试验建议D-20和LT-171 两种交联剂混合放置2 w后使用最佳。

2.4 催化剂投料步骤对硅橡胶性能的影响

杂色胶黑白灰色是脱醇型室温硫化硅橡胶中技术比较成熟的品种,在生产研发过程中经常选用钛络合物作为催化剂材料,它可有效缩短硅橡胶胶料的表干时间、提升其储存稳定性[10]。钛络合物催化剂投料步骤,可能影响到脱醇型硅橡胶的工艺黏度和硫化性能。试验分别采用以下3 种加料方案制样:1)除水剂、交联剂、偶联剂、催化剂;2)除水剂、催化剂、交联剂、偶联剂;3)交联剂、催化剂、偶联剂、除水剂。试验数据详见表4。

表4 催化剂投料步骤对硅橡胶性能的影响Table 4 The effect of catalyst feeding steps on the properties of silicone rubber

从表4 数据可以看出,采用方案1 制备的硅橡胶选择最后一步投入钛络合物催化剂,制得脱醇型硅橡胶表干时间为12 min、拉伸强度为2.45 MPa、拉断伸长率442%,并且生产制备过程平稳,生产质量有可靠保障;当选用方案2 或3 先加入钛络合物催化剂,生产制备过程均出现一定程度的黏度高峰现象,胶浆瞬间稠度加大,需放置一段时间才降下去。黏度峰值的产生,不仅影响生产效率,而且增加质量风险。制备过程产生黏度高峰现象的因素在于,钛络合物催化剂与107 硅橡胶端羟基发生作用形成假交联状态的出现使硅橡胶体系黏度迅速达到峰值[11]。为了保障硅橡胶生产过程的平稳开展,试验建议在制作胶浆的最后一步投入钛络合物。

2.5 单组分脱醇型硅橡胶的性能

通过配方原料的考察、制备工艺的探讨以及试验数据的分析,研制出一种制备过程稳定性好、粘接密封性能佳、外观均匀细腻的脱醇型单组分室温硫化硅橡胶,主要性能指标见表5。

表5 单组分脱醇型硅橡胶的性能Table 5 The properties of one-component dealcoholized silicone rubber

3 结 语

以端羟基聚二甲基硅氧烷为基胶、气相二氧化硅填料补强、D-20 和LT-171 混合做交联剂,搭配加入增塑剂、偶联剂、催化剂等功能助剂,制备了一种综合性能较好的单组分脱醇型硅橡胶。基本原料配方为端羟基聚二甲基硅氧烷(107 胶)100 份、二甲基硅油增塑剂10 份、气相二氧化硅填料2~4 份、交联剂4~6 份、偶联剂0.1~4 份、钛酸酯螯合物0.1~2 份;该硅橡胶较佳的制备工艺条件为:控制料温在30 ℃以下、搅拌速度为1 100 r·min-1、LT-171与D-20 混合2 w 后使用,在制胶最后一步投入钛络合物催化剂。以此工艺制得的RTV 硅橡胶综合性能最佳、外观均匀细腻,不仅克服了制程中黏度峰值问题,而且有效改善粘接力学性能。