某飞机起落架及护板同时收上故障分析及改进

2024-01-16石天诺胡华泉曹宁马赛强

石天诺,胡华泉,曹宁,马赛强

(成都飞机工业(集团)有限责任公司,四川成都 610092)

0 前言

在无人机各种任务剖面中,起飞和着陆2个阶段尤为重要,而起落架收放功能的性能直接影响到飞行安全和装备的完好性[1]。

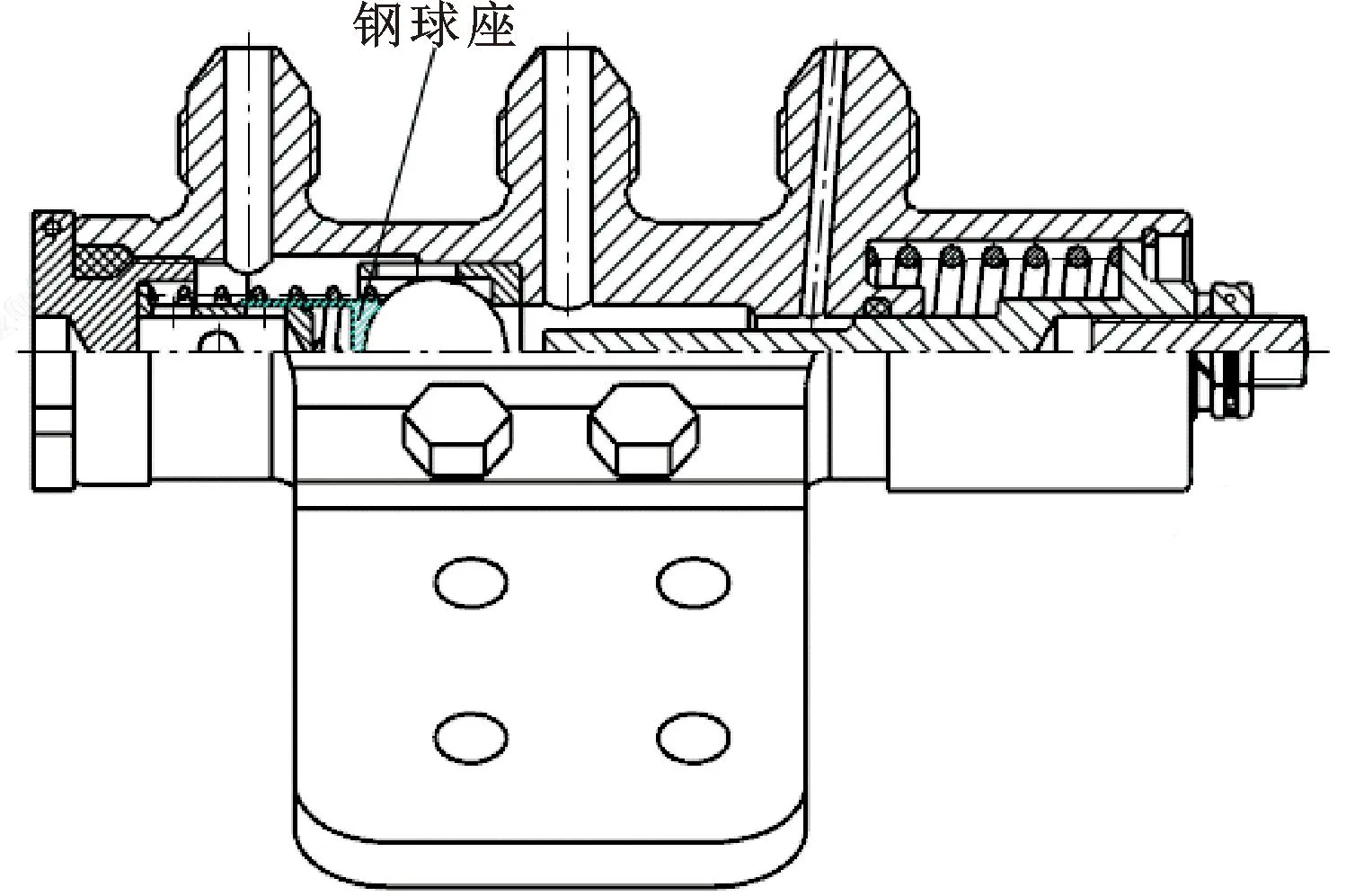

某新型飞机以电动泵作为液压源,驱动起落架及护板收放,通过协调活门控制起落架及护板的收放顺序。在更换轮胎后的收放调整试验中,该型飞机左侧起落架支柱与护板出现了同时收上的现象,机轮与护板在运动过程中相撞,由于及时卸载液压压力,故未造成机械结构的损伤。该故障的发生,严重影响任务进度及飞行安全。针对此次故障,本文作者建立故障树,通过分析定位故障原因,提出改进措施。

1 液压收放原理

1.1 系统原理

液压收放主要通过飞控计算机发送指令信号,控制液压电磁阀的工作状态进行收放,液压收放原理如图1所示。

图1 液压收放起落架单元原理Fig.1 Principle of hydraulic retractable landing gear unit

当飞控计算机输出“收上”信号时,液压电磁阀使收上管路与压力管路接通,液压油首先流向单向限流活门组件,“液压锁”打开,同时流到起落架支柱收放作动筒的收上腔,从而使得起落架支柱收上;在支柱收上到位时,起落架支柱上的压块顶压协调活门顶杆,使压力油流向护板作动筒的收上腔,机轮护板收上,完成起落架“收上”动作。

当飞控计算机输出“放下”信号时,液压电磁阀使放下管路与压力管路接通,液压油首先流向起落架护板收放作动筒的放下腔,从而起落架护板放下,在护板放下到位时,护板上的压杆推动支臂顶压协调活门顶杆,然后液压油流向起落架支柱收放作动筒的放下腔和单向限流活门,起落架支柱放下,完成起落架“放下”动作[2-3]。

1.2 协调活门原理

协调活门用于保证起落架支柱和护板的收放顺序,即在收起落架时,先收上起落架支柱,支柱顶压协调活门活塞杆后,再收上护板;在放起落架时,先放下护板,护板顶压协调活门后,再放下起落架支柱。协调活门内部结构如图2所示。

图2 协调活门内部结构Fig.2 Coordination valve internal structure

协调活门A口为进口,B口为出口,C口为回油口。钢球在弹簧力的作用下与壳体构成硬密封结构,作用在A口的液压还起到辅助密封作用,可减少产品内漏,B、C口连通,将可能渗漏到B口的少量油液通过C口流回至油箱。

当螺钉被顶压后,推动顶杆顶开钢球,使A、B口连通,C口封闭,此时高压油通过B口流入后端起落架机构;当作用在螺钉上的顶压力消失后,顶杆和钢球在弹簧力的作用下复位,产品恢复B、C口连通状态。

活塞杆压缩行程为5.5 mm,内部单向活门完全打开,协调活门螺钉长度为22.5 mm,用于收放调整时,适配起落架支柱上的压块;活门顶杆到止动器之间的最大压缩行程约为7.5 m;收放状态螺钉凸出量差值设置在5.5~6 mm之间,保证状态切换时内部活门能够完全打开,同时钢球不会碰撞止动块。

2 故障分析及定位

2.1 机上问题排查

查看故障现象发生时的液压压力,压力无异常;检查相关管路、起落架作动筒无漏油,电动泵、液压电磁阀工作正常;测量放下、收上状态下协调活门螺钉的压缩行程约为7.5 mm,大于技术要求的6 mm,与最大压缩行程接近,即弹簧在压缩到位后仍受力挤压,长期保持这种状态可能会导致弹簧损伤,故若出现协调活门内部的弹簧损伤,协调活门螺钉凸出量调试错误是可能的因素[4-9]。

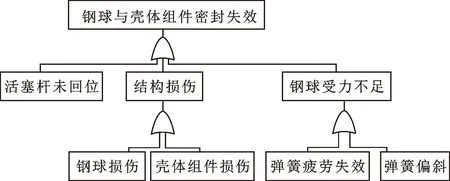

2.2 故障树的建立

由于收放顺序混乱,可根据故障现象初步定位为协调活门内部密封失效,导致压力泄漏,使得护板提前收上。故以该飞机协调活门钢球与壳体组件密封失效为顶事件。根据故障的现象、特点以及可能引发故障的原因进行详细分析排查,绘制出图3所示故障树。可知:导致故障发生的三大类可能原因分别为活塞未回位、结构损伤和钢球受力不足。现从上述三方面进行故障分析及定位[10]。

图3 钢球与壳体组件密封失效故障树Fig.3 Ball and shell assembly seal failure fault tree

2.3 活塞杆未回位

拧开螺母、螺钉,取下制动圈和活塞杆后向产品A口加入5 MPa压力,B、C口泄漏量均超过规定要求。说明活塞杆未回位不是导致密封失效的原因,试验图片见图4。

图4 试验图片Fig.4 Test picture

2.4 结构损伤

分解产品检查钢球、衬套未发现损伤,计量钢球和衬套尺寸均符合产品图样的要求,说明钢球损伤和衬套损伤并非密封失效的原因。

2.5 钢球受力不足

钢球受力不足的原因主要有两方面:弹簧疲劳失效和弹簧偏斜。

选取各地级市工业的废水、二氧化硫和烟尘排放量,工业的固体废物利用率、烟尘去除量5个指标,记x1、x2、x3、x4、x5,数据均来源《中国城市统计年鉴2016》。

2.5.1 弹簧疲劳失效

检查弹簧发现计量弹簧的弹力符合设计要求,弹簧钢丝并未疲劳失效。

2.5.2 弹簧偏斜

检查弹簧外观,发现弹簧存在歪斜的情况,推测弹簧失效导致钢球无法正确回位,使它无法与衬套形成密封。为此,将故障产品更换新弹簧后重新装配。从产品A口加压,按压活塞杆,液压油从B口流出,松开活塞杆,B口和C口未出现泄漏,证明了产品故障原因为弹簧失效。

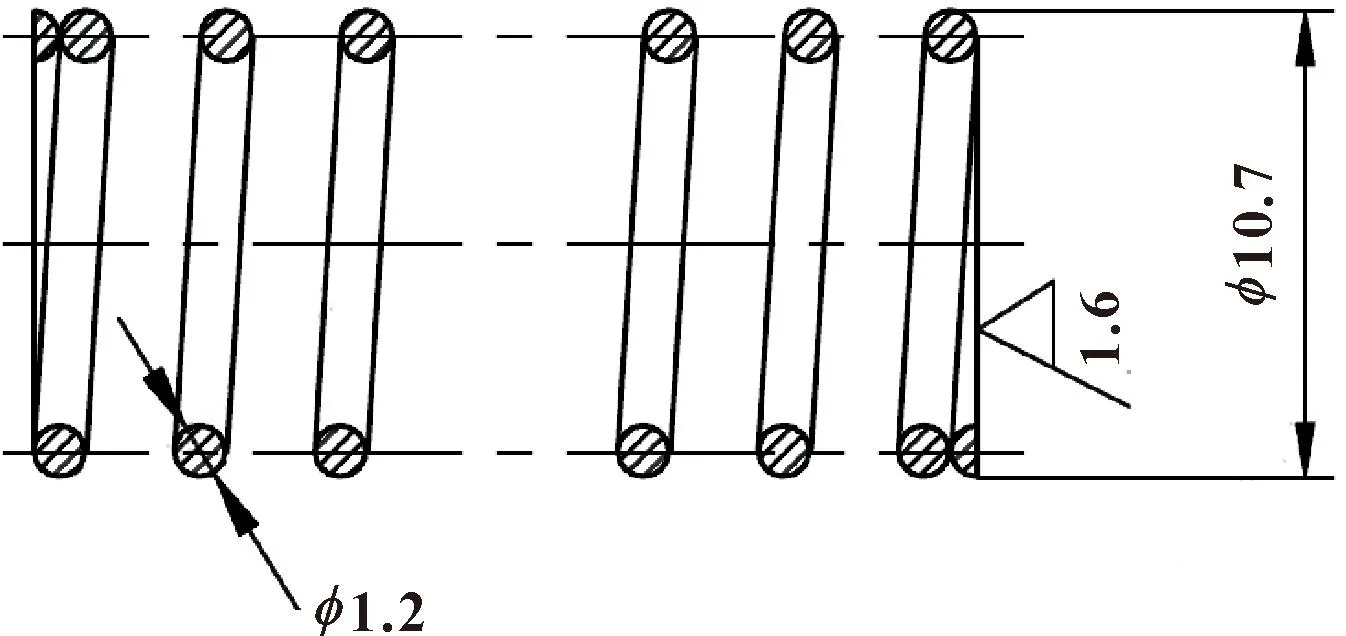

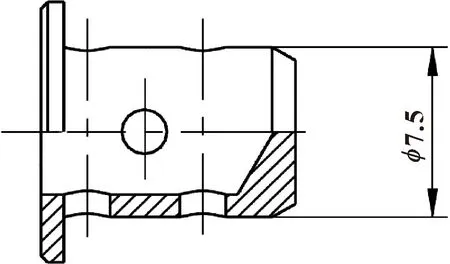

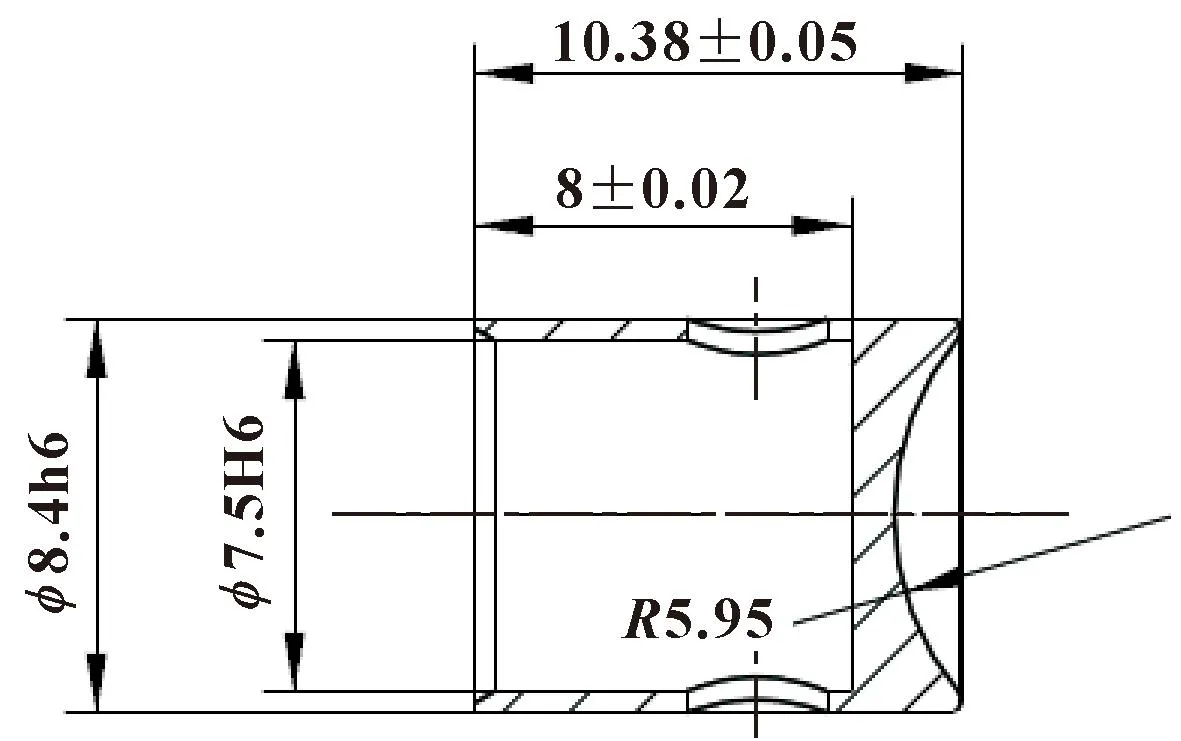

检查产品图样,弹簧内径为φ8.3 mm,尺寸见图5,止动器内径为φ7.5 mm,尺寸见图6。导致弹簧与止动器不同心,从而无法与衬套保持同心。在弹簧回位、顶压钢球出现偏斜时,可能导致钢球无法与衬套形成有效密封副,弹簧在长期顶压下偏斜,导致弯曲失效,最终使钢球与衬套之间的密封彻底失效。

图5 弹簧尺寸Fig.5 Spring size

图6 止动器尺寸Fig.6 Stopper size

2.6 故障定位

通过对故障树进行逐条分析,起落架与护板同时收上的原因为:

(1)协调活门调试错误,使其活塞杆的压缩行程达7.5 mm,大于技术要求的6 mm,从而损伤了复位弹簧;

(2)复位弹簧没有定位装置,不能保证钢球正确复位密封。

3 改进措施

针对故障原因,共提出了3项改进措施。针对机上安装,在文件资料中增加了警示内容;针对协调活门,提出了2项改进措施,即增加钢球座和优化加工工艺[11-15]。

(1)增加警示内容

在技术资料文件中增加协调活门调试警示内容,收放调试协调活门时,活塞杆的压缩行程不得超过6 mm。

(2)增加钢球座

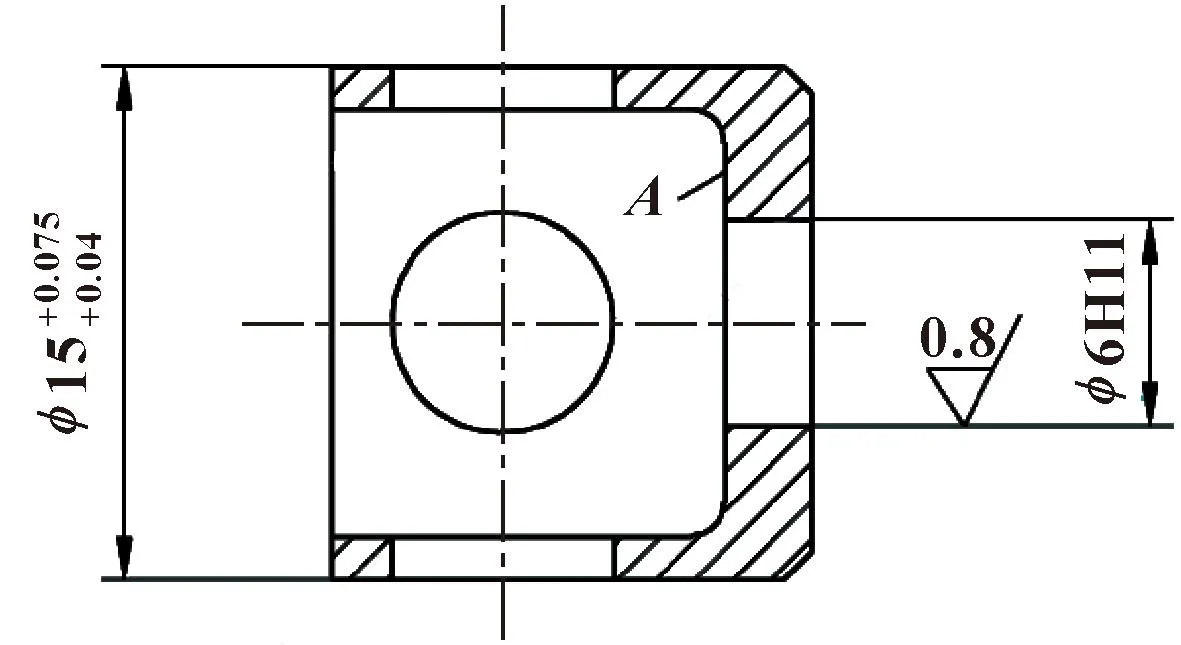

在弹簧与钢球之间增加一个钢球座,以保证弹簧、钢球与衬套的同轴度,示意见图7、图8。

图7 协调活门增加钢球座Fig.7 Coordination valve added with steel ball seat

图8 钢球座示意Fig.8 Schematic of steel ball seat

(3)优化加工工艺

衬套端面A与φ6H11、φ15外圆一次定位加工,提高衬套与壳体之间的同轴度,示意见图9。

图9 衬套尺寸Fig.9 Bushing size

4 结论

针对某飞机起落架与护板同时收上的故障,建立了故障树,基于故障树对故障原因进行了分析排查,确定故障原因为协调活门螺钉凸出量偏大及产品内部弹簧与止动器之间间隙偏大,长期工作使弹簧产生偏斜,无法保持顶压钢球与衬套同心,导致密封失效,最终使机上护板提前收起。针对故障原因,完善了技术资料文件,并对协调活门提出了增加安装座和优化加工工艺两方面改进措施。