改进型蓄能器设计与分析

2024-01-16杨志强彭利坤宋飞陈佳

杨志强,彭利坤,宋飞,陈佳

(海军工程大学动力工程学院,湖北武汉 430000)

0 前言

液压系统的减振降噪对于提高装备的安全性有着重要的意义,而压力冲击和流量脉动是液压系统产生振动噪声的首要原因[1-2]。在液压管道系统中接入脉动衰减器是一种广泛使用的抑制压力冲击和流量脉动的方法[3-5]。目前脉动衰减器常见的结构有阻尼孔、气囊、蓄能器等[6-9],均为被动式消振技术,无法适应工况越来越复杂的液压系统。磁流变液作为一种比较成熟的技术,越来越多地被用于减振控制方向[10-13],且它能够实现半主动控制,在车辆、机械加工等领域实现了应用。但是,目前将磁流变液阻尼器用于液压系统减振降噪领域还较为少见。阮晓辉[14]研究了磁流变液的力学性能,并根据磁流变液阻尼器的3种工作模式开发出3款磁流变液阻尼器,通过试验检验了不同类型的阻尼器的特点和适用场景。 李斌[15]基于Bingham模型,通过理论推导建立了流动模式和剪切模式下磁流变液阻尼器阻尼力的计算公式。欧阳小平等[16]总结了目前用于液压系统的脉动衰减器的研究现状,指出未来脉动衰减器应该具备频率适应性更宽、主动式性能、通用性更好、更加紧凑的特点。

通过以上分析可知,目前用于液压系统减振降噪的装置多为被动式。因此,本文作者提出一种全新的消振装置,在传统蓄能器的基础上融合磁流变液阻尼器和进口可调的阻尼孔,克服传统的蓄能器结构参数固定的缺点。基于AMESim,在液压冲击模式下分析磁流变液控制电流对装置抑制压力冲击的影响,在脉动模式下,分析阻尼孔截面积大小对于装置吸收压力脉动的影响。通过该研究,为下一步运用控制算法实现自适应控制奠定基础。

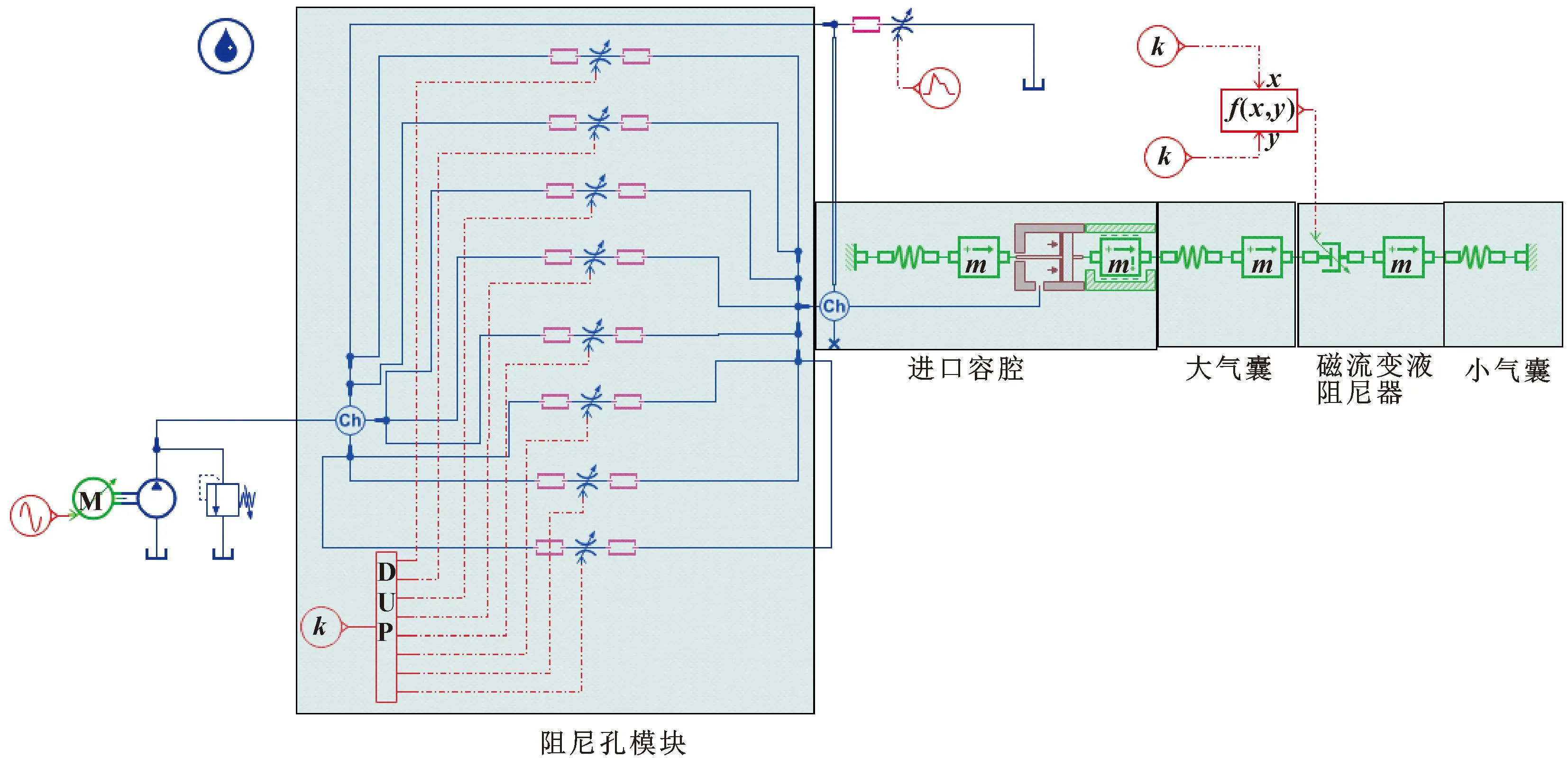

1 消振装置工作原理

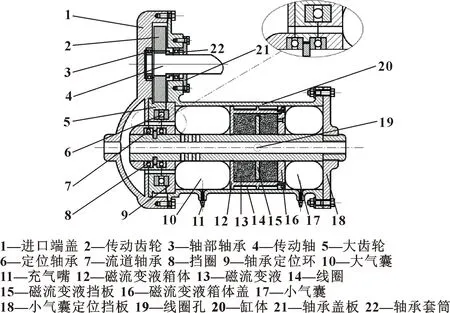

文中的新型消振装置是传统蓄能器在结构上的创新。传统蓄能器设计成型后,其结构尺寸固定,无法实现自适应消振。目前工程中常用于减振降噪的方法有:阻尼孔、气囊、磁流变液。文中结合传统蓄能器的结构特点,将阻尼孔、气囊、磁流变液3种常用的消振手段集成在一起,开发了一款新型的液压减振降噪装置。图1所示为新设计的液压消振装置结构示意。

图1 改进型蓄能器结构Fig.1 The structure of the modified hydraulic accumulator

如图1所示,装置的左侧为油液进口端,右侧为油液出口端。其工作原理为:油液由左端口进入,中间主油道保障系统的基本流量。左端容腔的液体经过阻尼孔进入大气囊容腔,引起气囊产生形变,进而挤压磁流变液产生阻尼力(夹层中的空间缠绕线圈,通电后产生磁场,通过调节电流的大小可以控制阻尼力)。进入大气囊容腔的油液通过主管道的小孔流出,进入主油道。传动齿轮与大齿轮啮合,大齿轮圆周均布若干个阻尼孔,阻尼孔与轴承定位环的阻尼孔相通。电机驱动传动齿轮旋转,大齿轮的转动导致阻尼孔截面积发生变化,进而实现对系统压力的调节。

2 结构参数确定

2.1 气囊参数确定

设大气囊和小气囊的初始体积为V10、V20,初始压力为p10、p20;大、小气囊任意时刻的体积为V1、V2,任意时刻的压力为p1、p2。蓄能器吸收压力冲击的周期较短,因而吸收瞬时冲击和流量的过程为绝热过程[17],则:

(1)

将气囊等效成弹簧,则其弹簧刚度为

(2)

其中:Aa为气囊的横截面积;k为气体压缩系数,一般取k=1.4。

根据公式(2)可知,气囊等效的弹簧刚度,其大小与气囊横截面积Aa、气体压缩系数k、气囊初始压力p0和初始体积V0有关。

根据文献[18]可知,蓄能器气囊预充气压力计算公式为

p0=β·p1

(3)

式中:β取值为50%~80%[14],文中β=65%;p1为系统最小工作压力,取p1=6 MPa。

根据文献[19]可知,蓄能器体积计算公式为

(4)

式中:Q为阀门关闭前管内流量,设计数据Q=21 L/min;ρ为工作油液密度,取ρ=900 kg/m3;A为管道通流面积,设计参数A=7.85×10-5m2;L为蓄能器安装位置管道长度,设计参数L=4 m;p0为蓄能器初始充气压力;p2为系统的额定工作压力,取p2=6 MPa;n为气体压缩指数,一般在绝热过程中取n=1.4。

将上述数据代入公式(3)(4),可得p0=3.9 MPa,V0=2.2 L。假设2个气囊的体积比为2∶1,则大气囊体积V10=1.5 L,小气囊体积V20=0.7 L。

2.2 磁流变液阻尼器参数确定

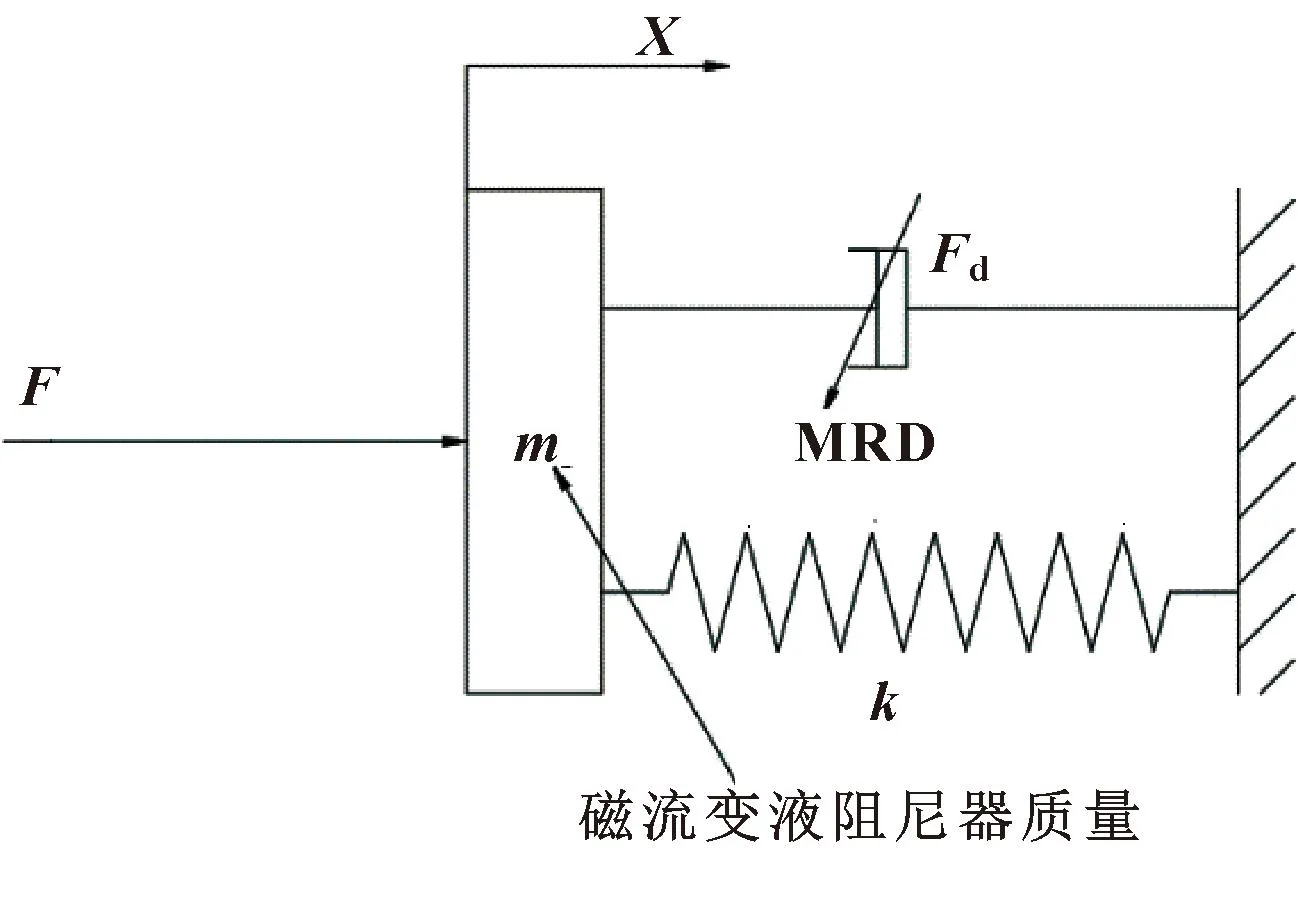

磁流变液阻尼器与气囊可以简化为典型的减振系统,主要由质量元件、弹性元件和磁流变液阻尼元件组成,其结构简图如图2所示。

图2 磁流变液阻尼机构等效图Fig.2 Equivalent diagram of MRFD

根据文献[15]可知,此模型下磁流变液阻尼器输出的阻尼力为

(5)

根据公式(5)可知,阻尼系数的计算公式为

(6)

其中:A为活塞有效面积,m2;η为磁流变液黏度系数,Pa·s;l为活塞有效长度,m;D1为活塞导磁筒直径,m;h为阻尼器流道间隙,m;N为励磁线圈匝数;I为控制电流,A;μ为铁芯磁导率,H/m;C0、C1、C2、C3为磁流变液剪切应力系数,取C0=-1.2×103,C1=0.39,C2=-8.4×10-7,C3=2.9×10-13。

消振装置设计用来抑制液压系统压力冲击和流量脉动,液压系统稳定工作压力ps=6 MPa,压力冲击幅值Δps=2 MPa。经过强度分析后,暂定磁流变液阻尼器大径D′=100 mm,小径d′=30 mm。

经过分析可知,磁流变液阻尼器所受的冲击力为Fdamper=1.4×104N。小气囊在轴向的压缩量即为磁流变液阻尼器的冲程。因此,磁流变液阻尼器冲程计算公式为

lstroke=(V20-V2)/Aa

(7)

小气囊体积计算公式为

(8)

将数据代入公式(7)(8)可得lstroke=57.4 mm。

经过上述分析可知,磁流变液阻尼器设计选择标准为

(1)磁流变液阻尼器产生的阻尼力fdamper≥Fdamper;

(2)磁流变液阻尼器的冲程Lstroke≥lstroke。

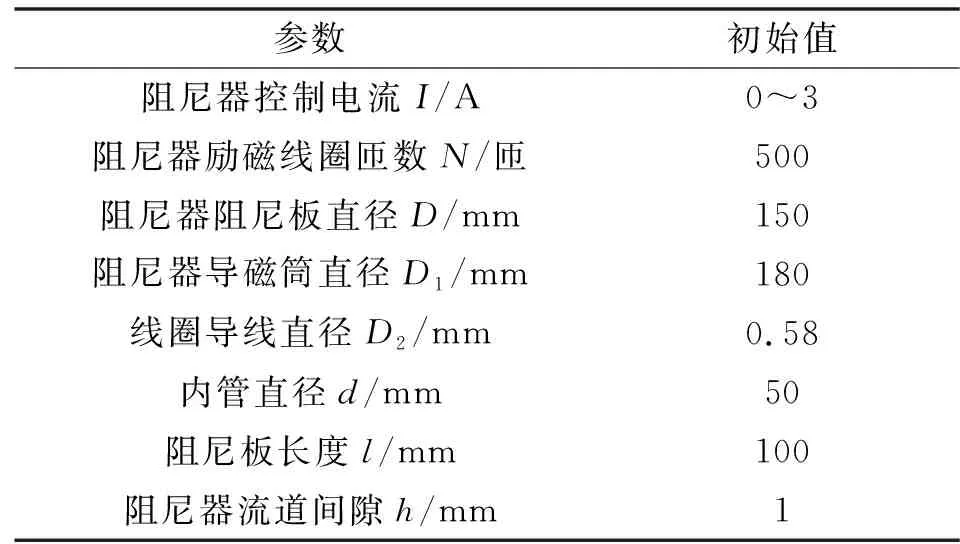

此次磁流变液阻尼器的设计采用Lord公司生产的MRD-8040系列磁流变液阻尼器,并结合实际需求进行合理改装。结合MRD-8040系列磁流变液阻尼器的尺寸结构确定其磁流变液阻尼器参数如表1所示。

表1 磁流变液阻尼器参数Tab.1 The parameters of the MRFD

2.3 阻尼孔参数选定

阻尼孔对于液压冲击和流量脉动均有抑制作用,其消振装置中的阻尼孔数量、直径和长度参数的确定需要经过仿真确定。图3所示为基于AMESim搭建的阻尼孔仿真模型。中间直径可调的阻尼孔模拟消振装置大齿轮因电机驱动而转动进而产生的阻尼孔截面积的改变。

图3 阻尼孔仿真模型Fig.3 The simulation model of the damping holes

目前对于液压消振装置的评价有很多方法指标[20],主要的评价指标有:插入损失(LT)、衰减特性(Kp)、脉动衰减率(Ka)和传递损失(Ki)。其中插入损失LT计算公式为

(9)

式中:Δp、Δp1分别为同一位置,系统安装消振装置前、后压力冲击的幅值;插入损失LT单位为dB。

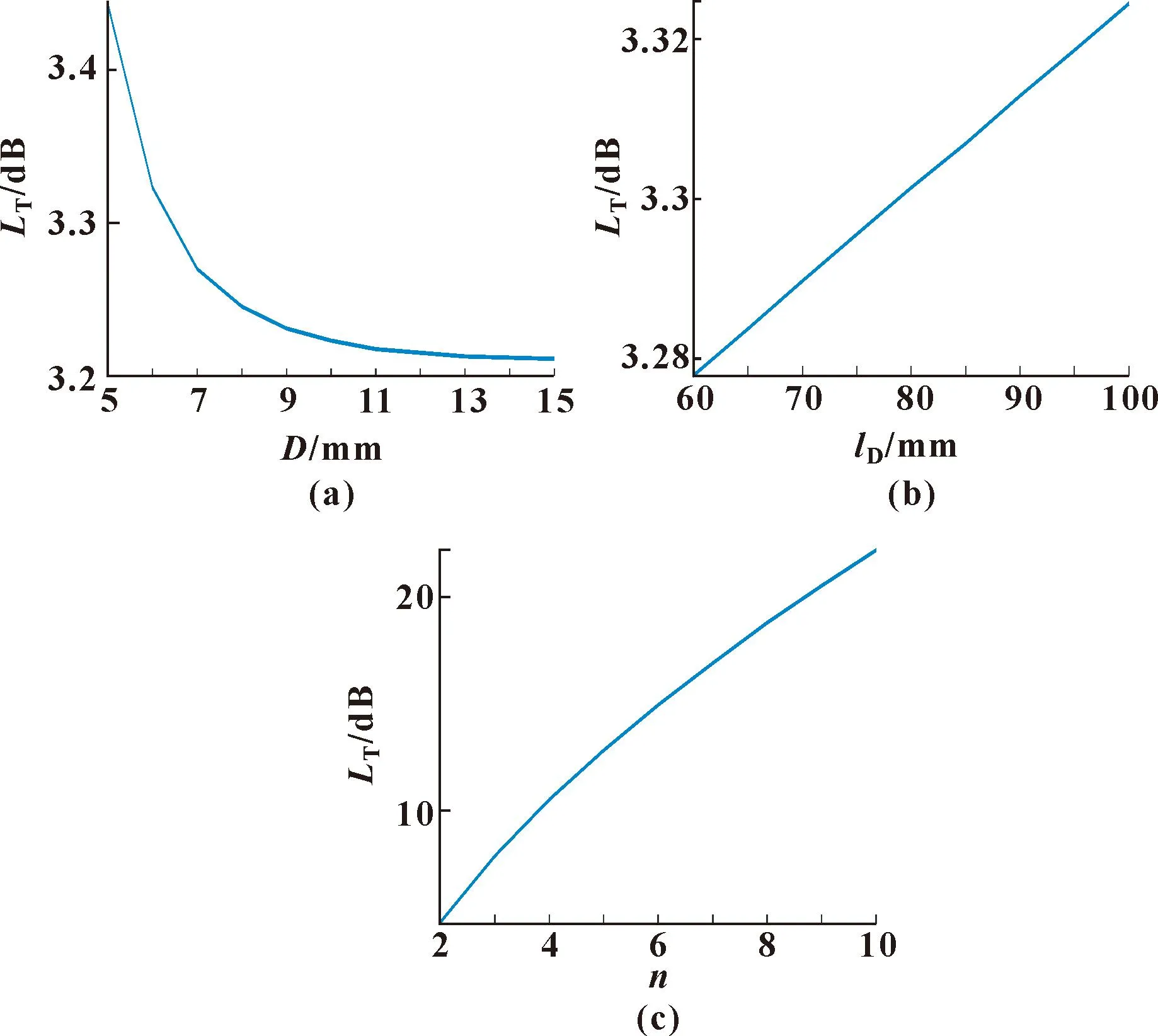

采用控制变量法,经过仿真后将数据代入公式(9)可得阻尼孔的直径、长度和数量对液压系统流量脉动抑制效果,如图4所示。

图4 阻尼孔直径(a)、长度(b)和数量(c)对消振性能影响Fig.4 The influence of the diameter (a),length (b)and number (c)of the damping holes for the ability of the eliminating vibration

通过仿真得知,阻尼孔的直径越小抑制压力冲击的效果越好,但是直径过小导致阻力过大,会导致压力的升高,而阻尼孔长度与抑制效果成正比。结合实际情况,考虑到控制响应速度、装置结构强度,选择阻尼孔直径为6 mm,长度为60 mm,数量为8个。

经以上分析,得到装置参数如表2所示。

表2 仿真参数Tab.2 The simulation parameters

3 装置仿真分析

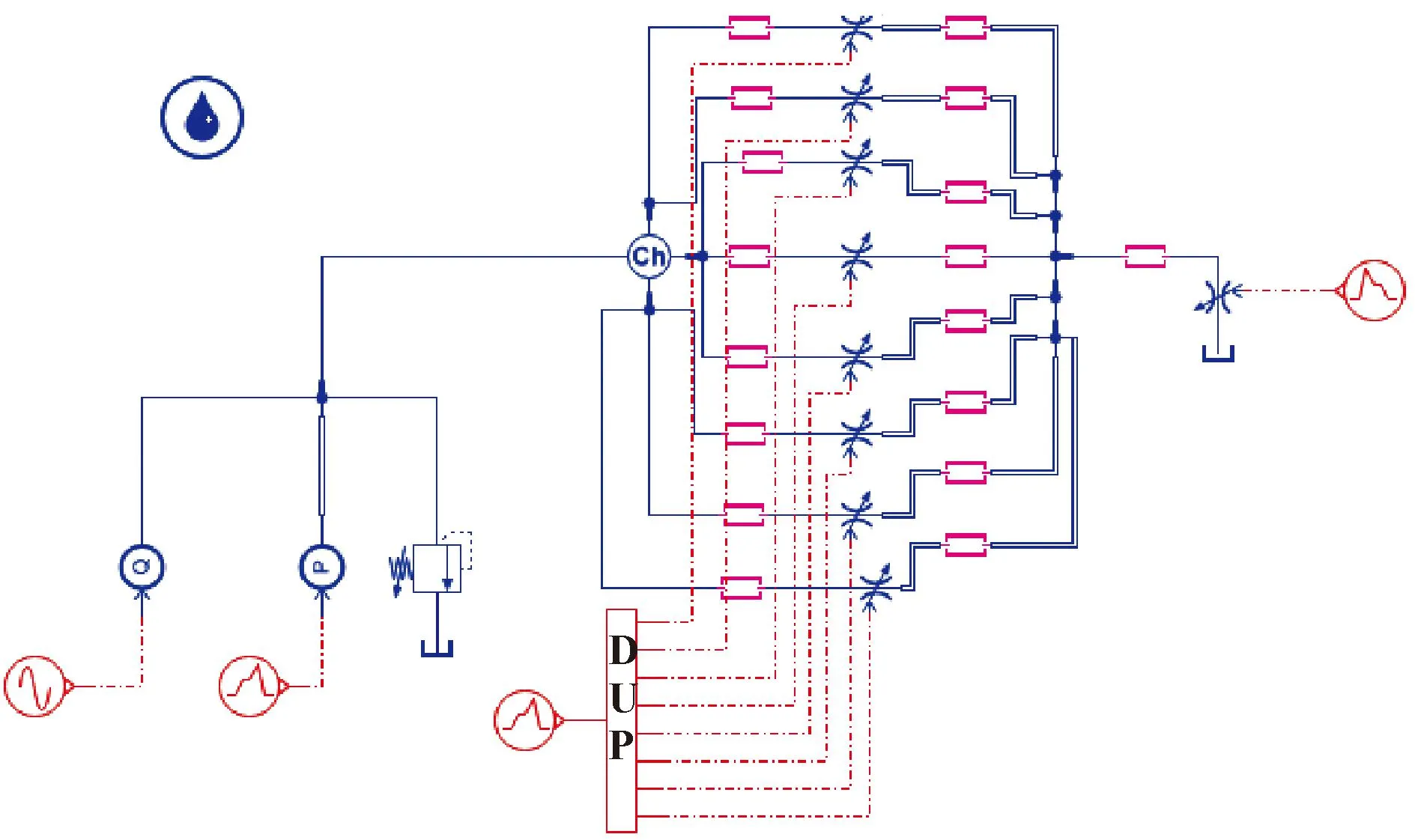

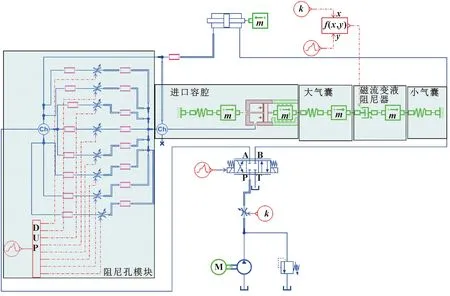

图5所示为基于AMESim搭建的消振装置模型。进口容腔由元件设计库中的活塞和限位质量块搭建模拟,大小气囊等效为弹簧,磁流变液阻尼器由阻尼器和质量块构成。

图5 消振装置AMESim模型Fig.5 The AMESim model of the vibration-eliminate device

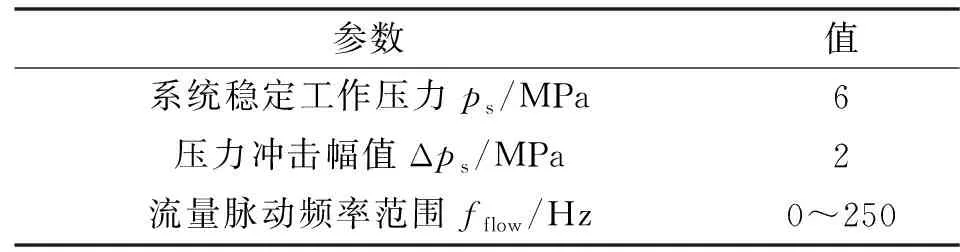

消振装置设计用于抑制、吸收舰船舵液压系统的压力冲击和流量脉动。表3所示为舵液压系统参数。

表3 舵液压系统参数Tab.3 The parameters of the rudder hydraulic system

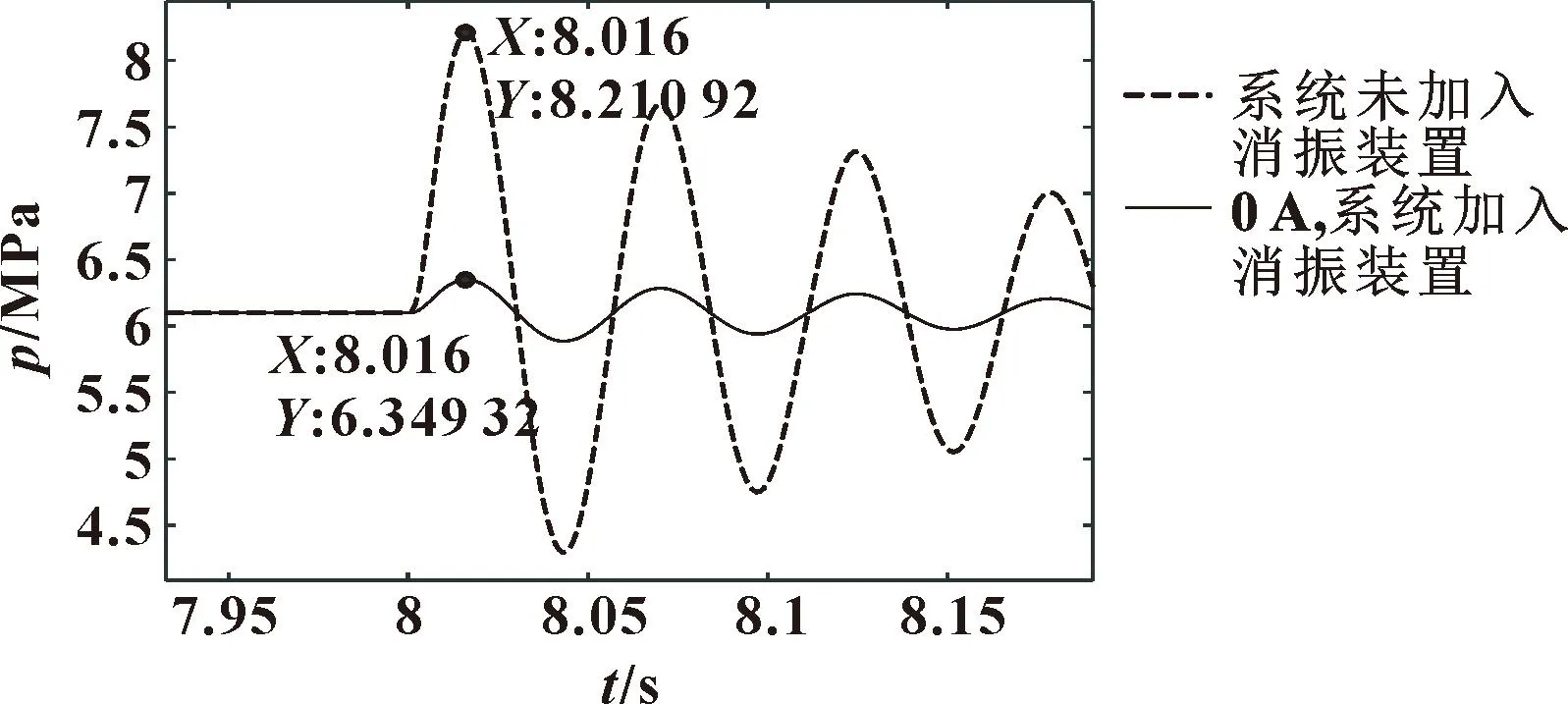

3.1 压力冲击分析

磁流变液阻尼器的设计参考了Lord公司生产的MRD-8040系列磁流变液阻尼器,控制电流的调节范围为0~3 A。在0~3 A内,装置对于液压冲击的抑制效果如图6所示。

图6 控制电流抑制压力冲击效果Fig.6 Control current to suppress pressure impact effect

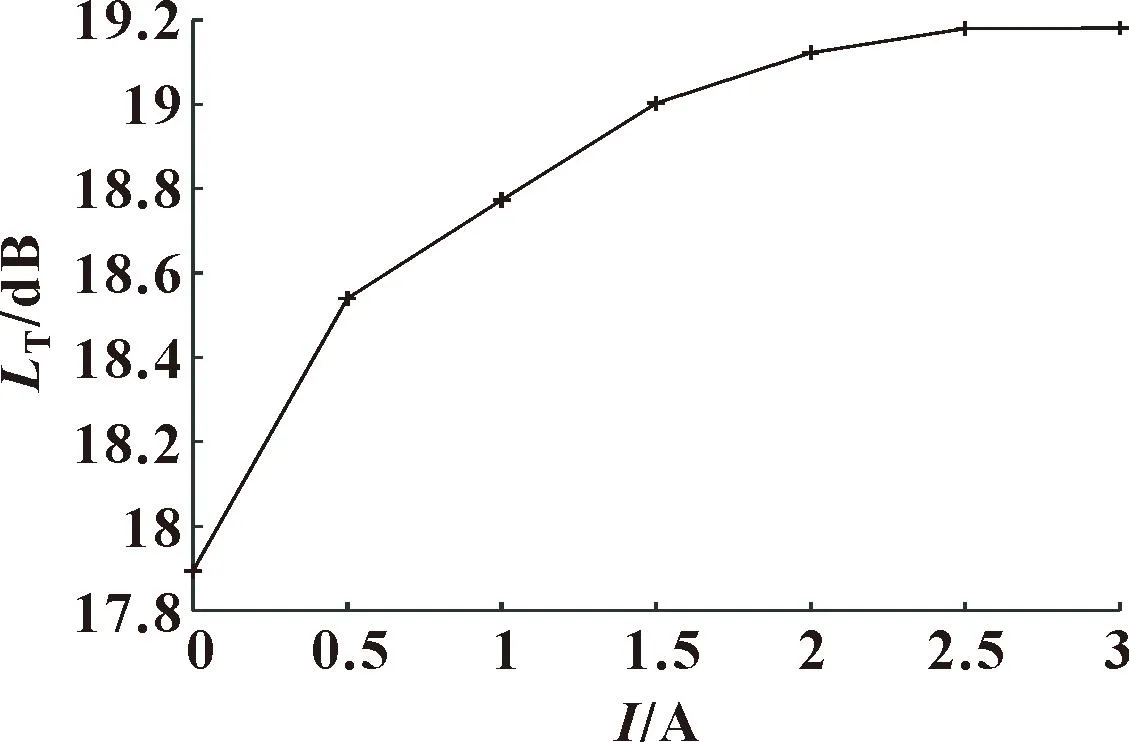

将0~3 A控制电流的数据代入公式(9),得到装置的插入损失随电流变化的曲线,如图7所示。

图7 控制电流与装置插入损失关系Fig.7 Relation between control current and the insertion loss of the device

由图7可知:在系统工作压力为6 MPa、压力冲击2 MPa时,装置对于压力冲击的抑制效果良好,在磁流变液阻尼器控制电流0~3 A内,其插入损失LT>15 dB。随着电流逐渐增大,插入损失逐渐趋于平缓。

3.2 流量脉动分析

舰船舵液压系统实际流量脉动频率为0~250 Hz。为了减小系统干扰,装置流量脉动分析采用的AMESim模型如图8所示。系统的流量脉动采用泵控方式。

图8 装置流量脉动测试AMESim模型Fig.8 The AMESim model of device flow pulsation test

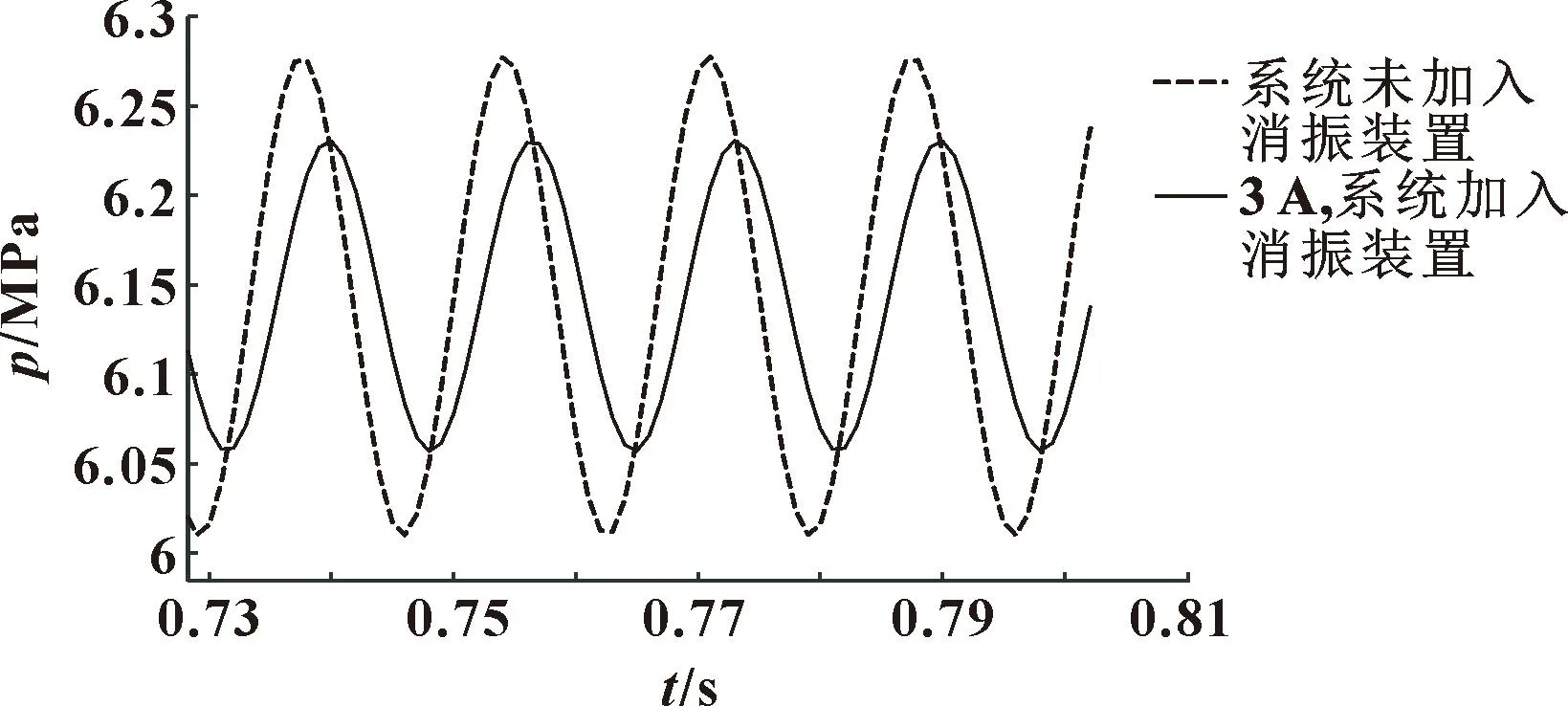

图9所示为60 Hz脉动频率下,系统加入消振装置前、后脉动抑制情况。

图9 60 Hz脉动装置吸收脉动效果Fig.9 The effect of the device absorbing the pressure pulsation when the frequency is 60 Hz

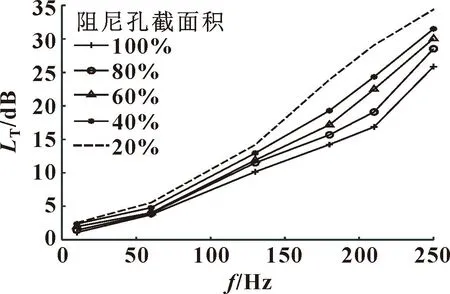

通过AMESim批运行处理,得到在0~250 Hz内装置的插入损失曲线,如图10所示。

图10 0~250 Hz脉动装置插入损失Fig.10 The insertion loss of the device when the frequency is 0~250 Hz

由图10可知:改进后的蓄能器对于频率大于100 Hz的脉动具有很好的吸收作用,当脉动频率f>100 Hz时,其插入损失LT>10 dB,且流量脉动频率越高,装置吸收效果越好。另外,阻尼孔的面积越小,对于流量脉动的抑制能力也越好。但是阻尼孔太小后会使得阻抗作用过大,导致系统压力升高。

4 结论

文中针对传统蓄能器做出了一些改进,根据装置实际需求,做了合理的设计。最后根据设计参数,基于AMESim对装置抑制压力冲击的能力和吸收流量脉动的能力做了分析。具体结论如下:

(1)在系统工作压力为6 MPa、压力冲击2 MPa的工况下,装置对于压力冲击具有很好的抑制效果,在磁流变液阻尼器控制电流0~3 A内,其插入损失LT>15 dB。当电流逐渐增大时,插入损失逐渐趋于平缓;

(2)改进后的蓄能器对于高频脉动具有很好的吸收作用,当脉动频率f>100 Hz时,其插入损失LT>10 dB。流量脉动频率越高,装置吸收效果越好;

(3)阻尼孔截面积越小,装置吸收流量脉动的效果越好。