氧化锆陶瓷微孔钻削加工工艺试验研究

2024-01-16徐有峰卞荣周飞翔黄佳怡张泽平

徐有峰,卞荣,周飞翔,黄佳怡,张泽平

(南京工程学院工业中心,江苏南京 211107)

0 前言

氧化锆作为一种新型结构陶瓷材料,因具有高硬度、良好的耐腐蚀性和绝缘性能,常用于晶圆片搬运的夹具、精密仪器中的传感器、超大规模集成电路中的元器件等[1-2]。现代设备逐渐朝着小型化、集成化的方向发展,从各种尖端零件到普通商用器械,对于孔、槽的加工需求越来越多。孔、槽的结构复杂,微小孔隙较多,并且加工出的微小孔的质量对其功能实现具有重要影响。

一般情况下,陶瓷烧结后难以预留满足精度和尺寸要求的孔,还需要进行后续加工。而工程陶瓷属于典型的难加工材料[3],其本身脆性大、韧性差,在钻孔过程中易产生微裂纹和崩边等缺陷。产生崩边后,一般需要后续工序消除,有时甚至因为崩边过大导致工件直接报废,使得陶瓷零件的加工成本升高[4]。因此,寻找能够减小陶瓷材料出口崩边的工艺方法,对于提高零件的加工质量、降低成本具有重要意义。

通常,微孔加工的刀具长径比较大、刚性较差,加工中受到过大的轴向力时易出现孔口损伤和钻头折断等问题,为了降低微孔钻削中的切削力、提高刀具寿命和孔加工质量,可选择降低陶瓷硬度或采用低硬度的陶瓷进行加工。WANG等[5]对预烧结Al2O3陶瓷进行钻孔实验,研究了不同烧结温度下孔加工的质量和刀具磨损。CHANG 和LIN[6]通过分段加工的方式对氮化物陶瓷进行了高长径比(11.64、15.36)微孔(φ64 μm、φ55 μm)的钻削加工,研究了加工参数对孔尺寸特性的影响。

此外,在加工工艺方面也有学者进行了研究,其中最常用的方式为啄钻。CHANG和 LIN[7]对完全烧结的Al2O3陶瓷采用浅深度连续冷却的啄钻式加工进行微孔钻削试验,研究了主轴转速、进给速率、回退距离等加工参数对孔尺寸特性的影响,并通过田口分析得到最优参数组合。马利杰等[8]采用啄钻加工BK7光学玻璃,与传统钻孔相比,啄钻加工可以大幅降低孔出口损伤,并且往返式啄改善了排屑条件,提高了孔壁质量;每次切削后的回程也使钻头得到完全冷却,减少了因钻削中产生的热量而导致的刀具加工性降低,延长了刀具的使用寿命。

研究表明,虽然啄钻加工可以降低轴向切削力和减小出口崩边尺寸,但对于工程陶瓷等脆性材料而言,崩边情况仍然严重,加工质量仍然较差。因此,本文作者采用金刚石涂层微钻头研究不同工艺参数对轴向力的影响,在此基础上提出变进给速度啄钻加工的方式,以验证此工艺方式对孔出口崩边的改善效果。

1 试验设备和方案

此次钻削试验在自行搭建的一台XYZ三轴联动铣钻实验加工平台上进行,定位精度为1 μm,径向跳动为1~2 μm,动态性能好。工件为完全烧结的氧化锆陶瓷,外形尺寸为10 mm×10 mm×1 mm,材料参数如表1所示。采用Kistler 9256C1型测力仪对每组参数下的切削力进行测试,刀具采用CVD金刚石涂层钻头,直径为0.2 mm,涂层厚度约为8 μm,如图1(a)所示。此外,利用SEM观察孔出口崩边情况,如图1(b)所示。

图1 钻头(a)和加工试验(b)Fig.1 Drill bit (a)and processing test (b)

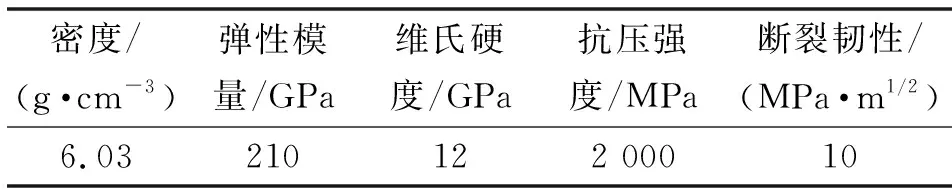

表1 氧化锆陶瓷性能参数Tab.1 Performance parameters of zirconia ceramics

在钻削试验中,由于此次所钻微孔长径比为5,属于深孔加工,且不利于排屑,故采用啄钻加工。在啄钻加工中除了主轴转速n、进给速度f之外,步进距离L也是影响轴向力的主要因素[9]。因此采用单因素实验设计方法,研究这3种工艺参数对平均轴向力的影响规律,为后续改进啄钻工艺提供理论基础。具体加工试验参数如表2所示。在此基础上,选取产生轴向力较大的工艺参数进行优化工艺的对比试验,以验证所提工艺方法对出口崩边尺寸的降低效果。

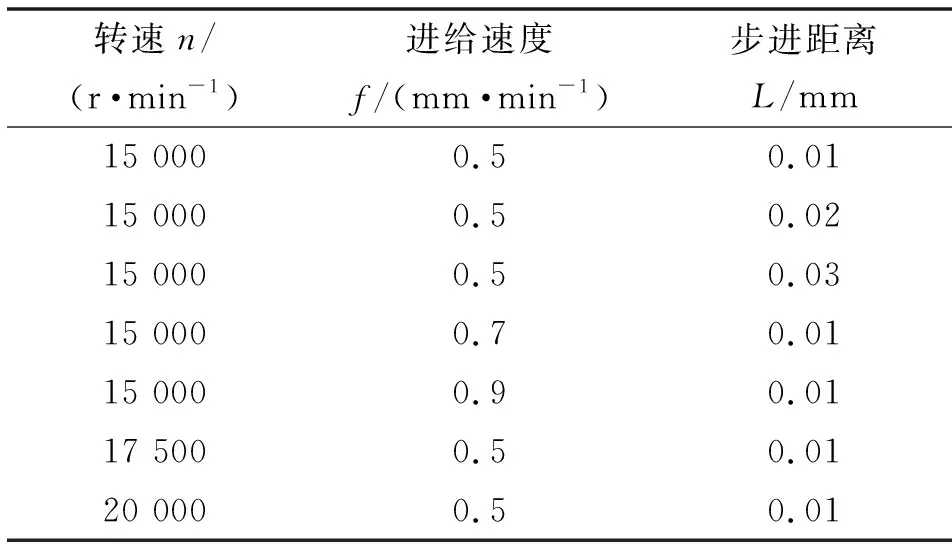

表2 钻削试验加工参数Tab.2 Drilling test processing parameters

2 试验结果分析及讨论

2.1 加工参数对轴向力的影响

通常随着加工时间的增加,轴向力发生变化,但是变化幅度较小,并且在钻尖完全钻入工件之前和即将钻出之后,轴向力会发生明显变化。因此取加工中完整钻尖在氧化锆陶瓷内部加工时的平均轴向力作为此次试验验证轴向力变化的衡量指标。

2.1.1 进给速度对轴向力的影响

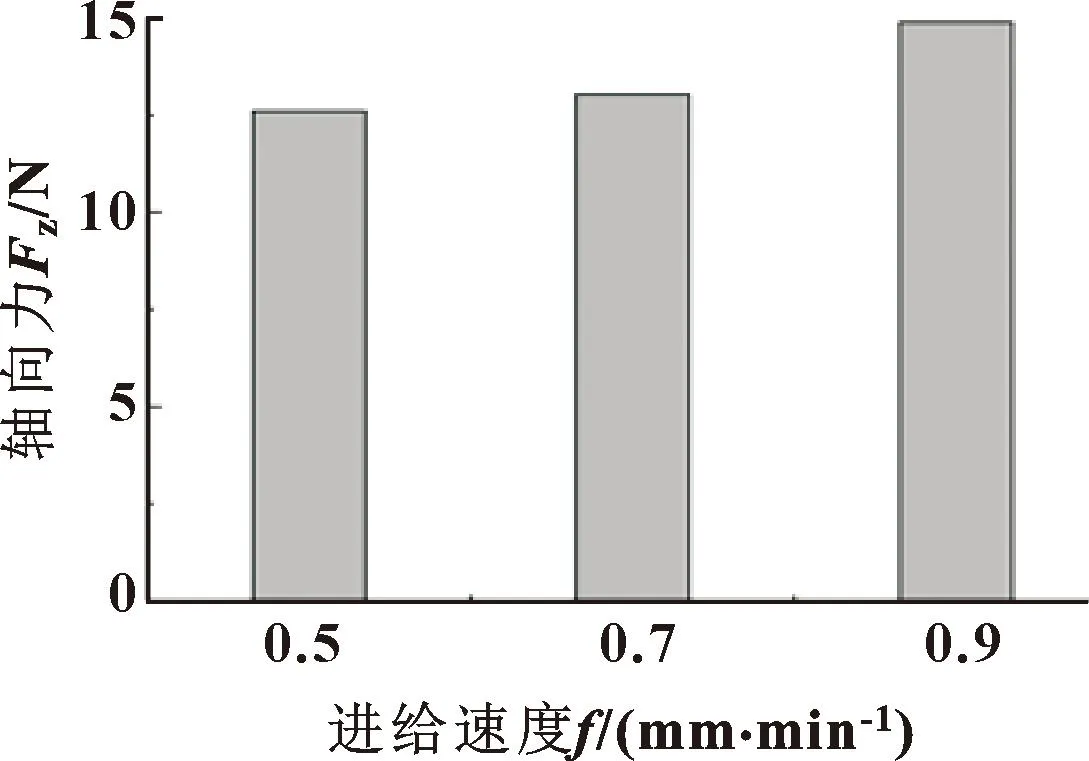

图2显示了钻削氧化锆陶瓷时,不同进给速度下轴向力Fz的变化。可以看出:随着进给速度的增加,轴向力逐渐增加。当进给速度f从0.5 mm/min增加到0.7 mm/min时,轴向力Fz增加了0.43 N;而从0.7 mm/min增加到0.9 mm/min时,轴向力增加了1.86 N,增幅高达4倍多。这主要是因为随着进给速度的增大,单位时间内加工的距离增大,钻头去除的材料体积变多,需要的能量也相对增多。并且试验加工的孔径仅有0.2 mm,钻头的排屑能力较差以及孔内空间狭小,随着单位时间去除的氧化锆陶瓷材料体积的增加,切屑堆积,也会导致轴向力的增大,并且进给速度越大,轴向力增加越明显。

图2 不同进给速度下轴向力大小Fig.2 Axial force magnitude under different feed speeds

2.1.2 步进距离对轴向力的影响

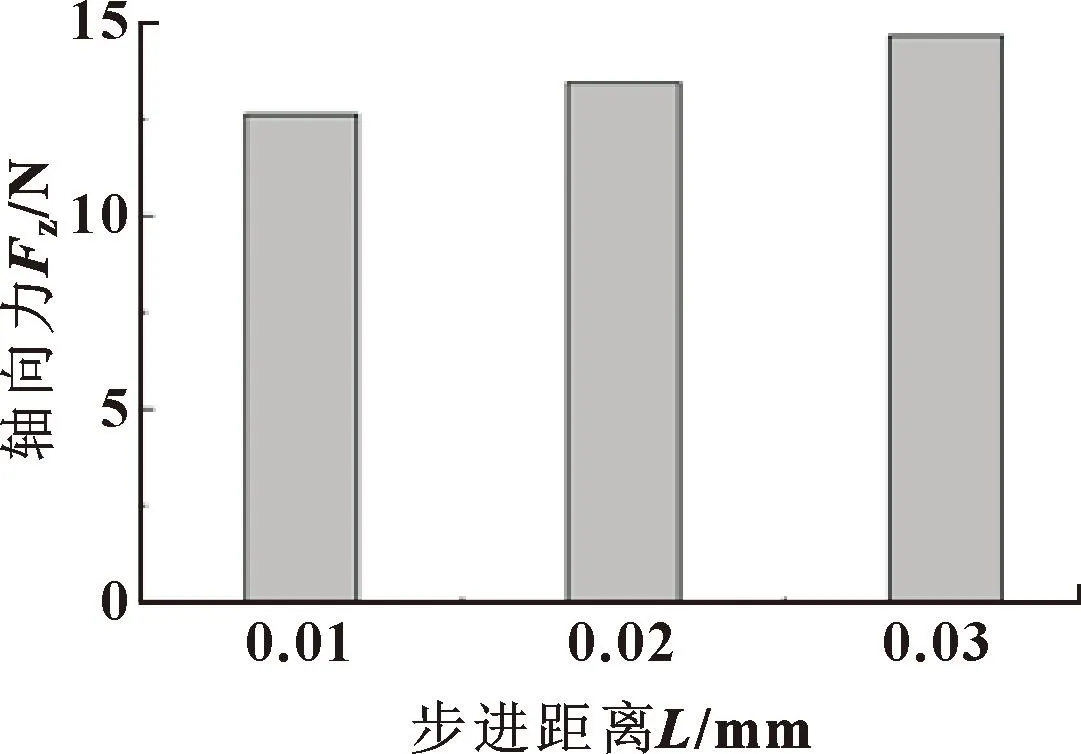

图3显示了不同步进距离下轴向力Fz的大小,可以看出:步进距离对轴向力的影响与进给速度对轴向力的影响趋势相同,但是轴向力总体上升的趋势比较平稳,并未出现陡然增大的现象。其原因可能是:一方面是随着步进距离变大,钻头单次加工时间增加,孔径细小散热能力较差,孔内处于高温高压状态,并且无冷却液参与,钻头的磨损逐渐加剧,导致轴向力的增加;另一方面是单次加工去除材料增多造成切屑堆积,也会导致轴向力的增大。

图3 不同步进距离下轴向力大小Fig.3 Axial force magnitude under different step distances

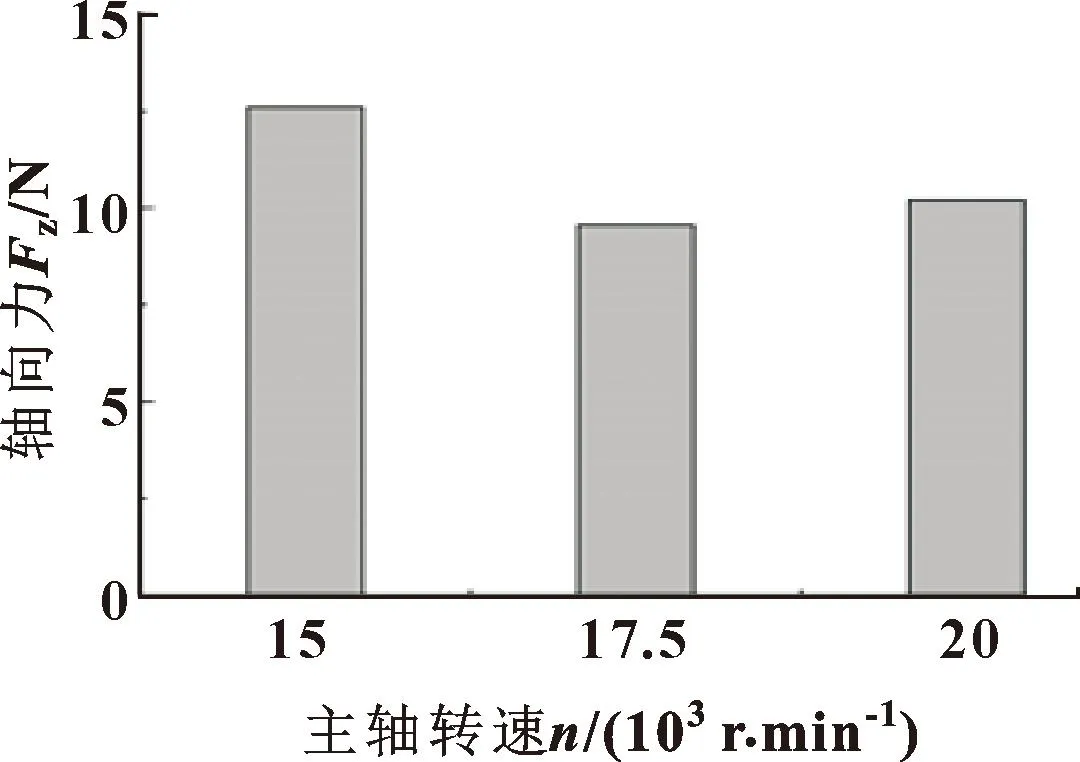

2.1.3 主轴转速对轴向力的影响

图4显示了不同主轴转速下轴向力Fz的变化,可以看出:当进给速度和步进距离固定时,随着主轴转速的增加,轴向力先减小后增加。原因是:随着主轴转速的增加,钻头每转进给量减小,使得单位时间的切削厚度减小,从而降低了轴向力;但是主轴转速过大时,钻头与氧化锆陶瓷材料之间的摩擦效果增强,产生的热量增加,从而导致孔内温度增加剧烈,刀具磨损逐渐加剧,将抵消掉单位时间切削厚度减小带来的轴向力降低的效果,因此主轴转速过高时轴向力反而增加。

图4 不同主轴转速下轴向力大小Fig.4 Axial force magnitude under different spindle speeds

此外,在最低的主轴转速下,钻头所受的轴向力最大,其原因可能是:主轴转速的降低虽然会减小刀具与工件之间的摩擦,但对于φ0.2 mm钻头而言,摩擦磨损所带来的轴向力增加效果远低于每转去除材料增多所导致的轴向力增加效果。此外较低的主轴钻速也会导致机床运转过程中的稳定性降低,从而导致加工中钻头与孔壁之间发生摩擦,这也使得钻头的磨损加剧,从而导致轴向力增加。

2.2 啄钻工艺对出口崩边的影响

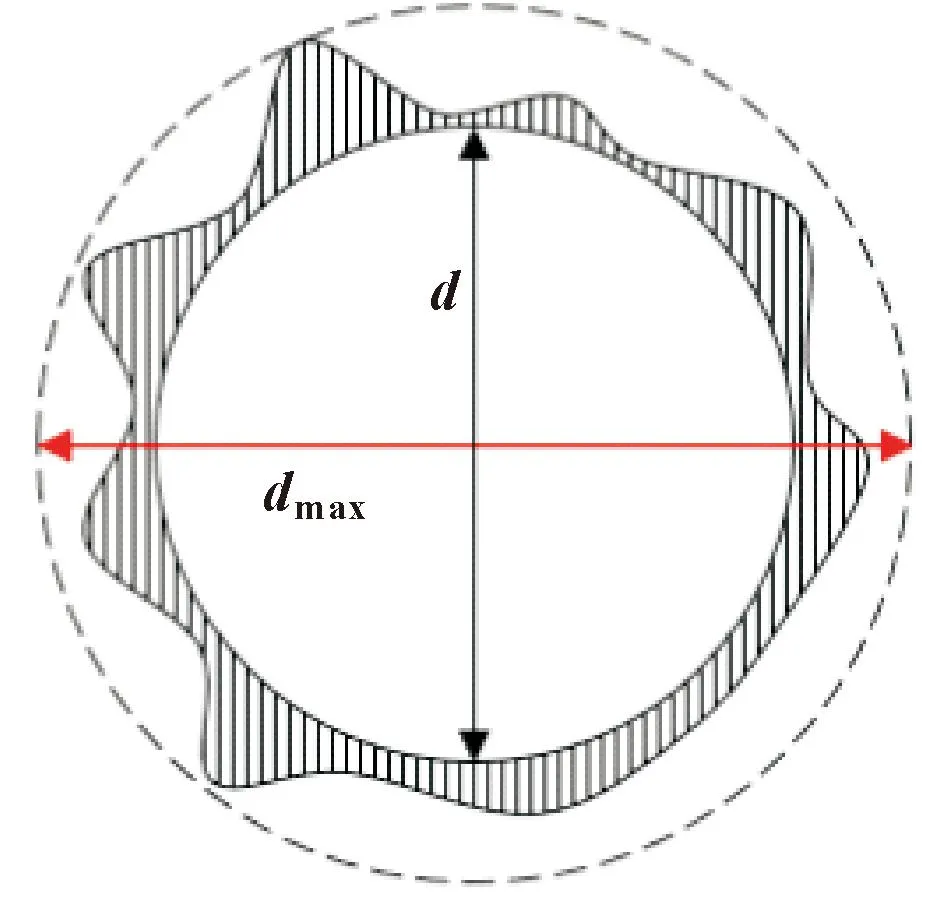

目前,氧化锆陶瓷在钻削加工中,孔出口处崩边的样式通常是一种不规则的形状,并且其深度也不一致,因此测量崩边的最大尺寸D作为加工质量衡量标准之一[10],计算公式如式(1)所示,具体的测量标准如图5所示。

图5 崩边大小测量方式Fig.5 Measurement method of edge collapse size

D=(dmax-d)/2

(1)

根据上述试验分析结果可知:进给速度f从0.7 mm/min增加到0.9 mm/min时,钻孔轴向力增幅最大,虽然直接降低进给速度可以降低轴向力提高制孔质量[8-9],但是会造成加工效率降低。因此在加工过程中采用变进给速度方式,在距离孔出口50 μm处将原进给速度缩小至一半进行对比试验,以研究变进给啄钻工艺对出口崩边尺寸的影响。

图6(a)(b)分别为相同加工参数下变进给啄钻和直接以恒定进给速度啄钻加工后氧化锆陶瓷孔出口处的SEM图片。可以看出:加工后的孔出口依然存在着崩边现象,但是与采用固定的进给速度钻氧化锆陶瓷微小孔相比,以变进给速度啄钻加工陶瓷微小孔,在孔的出口处加工损伤范围和损伤程度显著降低,崩边的范围和尺寸显著减小,并且未观察到明显的裂纹。

图6 不同啄钻工艺加工后的孔出口崩边图像Fig.6 Image of hole outlet edge collapse after different peck drilling process:(a)n=17 500 r/min,f=0.7 mm/min,L=0.01 mm;(b)n=15 000 r/min, f=0.9 mm/min,L=0.01 mm

经过扫描电子显微镜测量后,测得以变进给啄钻加工后的图6(a)(b)孔口崩边尺寸分别为15.4 μm和29.7 μm,而直接啄钻加工后的孔口崩边尺寸分别为34.2 μm和32.6 μm,崩边尺寸分别降低18.8 μm和2.9 μm。

此外,从图中可以明显看出采用变进给啄钻工艺的崩边面积较小,说明采用变进给速度啄钻后,孔出口处的加工质量显著提高。并且此次加工中相较于恒定啄钻加工的时间,变进给啄钻加工在距离工件底面孔出口50 μm处改变了进给速度,整体加工时间变化不大。因此,为了减少陶瓷孔出口处损伤,变进给啄钻加工是一种可行的钻孔方案。

3 总结

采用直径为0.2 mm的金刚石涂层钻头钻削完全烧结的氧化锆陶瓷微孔,研究了主轴转速、进给速度和步进距离对轴向力的影响,在此基础上开展了变进给啄钻工艺对比试验,得出如下结论:

(1)单因素试验结果表明:随着进给速度和步进距离的增大,轴向力增大,而随着主轴转速的增加,轴向力先降低然后增加。

(2)此次试验中,采用变进给啄钻方式钻削氧化锆陶瓷,不仅兼顾了加工效率,还可以减小孔口崩边尺寸,提高孔出口处的加工质量。