多级主压阀比例主压控制策略研究

2024-01-16李豫龙王璇王殿鑫杨尚儒姜宏暄杨庆俊

李豫龙,王璇,王殿鑫,杨尚儒,姜宏暄,杨庆俊

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;2.中国北方车辆研究所,北京 100071)

0 前言

多级主压阀是用来控制液压控制系统压力的一类阀,其本质相当于溢流阀[1]。通常,由于结构不同,溢流阀分为直动型和先导型。直动型溢流阀结构简单、灵敏度高,但压力受溢流流量的影响较大,调压偏差(调定压力与开启压力之差)较大,尤其在中高压、大流量时表现更为突出,故一般用于小流量或低压场合。相比于直动型溢流阀,先导型溢流阀反应灵敏度低、结构较复杂、抗污染能力差,但调压偏差小、定压精度高,一般用于中高压、大流量的场合[2-3]。由于自动变速器液压控制系统油压低、流量大,要求主压阀响应快、抗污染能力强、可靠性高,故多级主压阀一般采用直动型结构[4]。

国外对多级主压阀的研究起步比较早,技术较为成熟,且已经有相应的产品。典型的产品有德国Rexroth的DBD型直动型溢流阀,通径为6~30 mm,压力为2.5~40 MPa,最大调定压力可达63 MPa,最大流量可达330 L/min,但低压时调压特性比较差[5]。 GAD[6]为了预测溢流阀稳态和瞬态工况下的性能,对其进行了全面的非线性建模和仿真,并在MATLAB-Simulink环境下进行了研究,实验测试和仿真结果吻合较好。仿真研究发现引起非线性的3个因素为:压力变化引起非线性变化的流量,阀节流面积的限制通常是非线性变化的,阀节流面积的流量系数限制发生变化。DASGUPTA和KARMAKAR[7]利用Bondgraph方法对先导式溢流阀的动力学特性进行了研究,从模型中导出了系统的控制方程。在对系统方程进行数值求解时,考虑了阀口的各种压力流动特性,通过仿真研究确定了对系统瞬态响应有重要影响的关键设计参数。国内并没有成熟的多级主压阀产品,主要是各大高校对它的研究。北京理工大学的张涛、陈慧岩[8]利用AMESim对HD4070PR自动变速器用主压阀进行了建模和仿真,研究了各结构参数对阀输出油压的影响,确定了影响阀性能的关键结构参数,较为准确地反映了该主压阀的特性以及各结构参数对主压阀性能的影响。贵州大学的曹刚[9]以Allison5000系列的重型液力自动变速器为研究对象,基于AMESim设计探索模块中的遗传算法,对主压阀的弹簧刚度、自反馈作用腔直径、主模式反馈油压腔直径、锁止反馈作用腔等主要参数进行了优化。

直动型多级主压阀虽然可以实现不同调定压力的切换,但是由于结构固有的缺陷,造成调定压力受溢流流量的影响明显。目前,还没有学者研究提高多级主压阀定压精度。本文作者在实现多级主压调定的基础上,利用比例阀构成先导控制,实现对压力的连续调节。所设计的控制策略提高多级主压阀的定压精度,使得主压阀在溢流量发生改变时仍能保证期望的调定压力。

1 多级主压阀的工作原理与建模仿真

1.1 工作原理

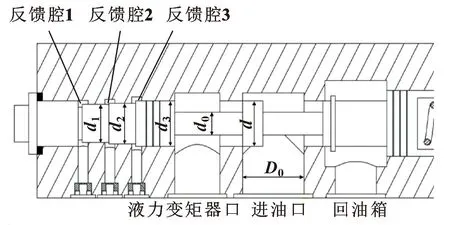

多级主压阀结构如图1所示。进油口与反馈腔1连通,主油路油液从进油口进入多级主压阀后,作用到反馈腔1的阀芯上,形成一个向右的液压力,当液压力小于弹簧预紧力时,主压阀阀芯保持在最左端位置。当液压力增大到足以克服弹簧预紧力时,阀芯向右移动。由于右边阀口阀芯有一定的遮盖量,左边阀口先打开,进油口的油液开始向液力变矩器溢流,随着主油路油压ps的增大,阀芯继续右移,右边阀口打开,油液溢流回油箱。由于阀口开大,阀口节流面积增大,使主油压ps减小,经过短暂的动态过程,最终弹簧预紧力与反馈腔的液压力处于平衡状态,主压阀处于稳定的工作状态,系统主油压ps保持为一稳定值。当系统的换向阀得电时,主油压经阻尼孔3进入到主压阀的反馈腔3,作用在阀芯上的液压力增大使阀芯右移,溢流口液阻减小,系统主油压ps降低,经过动态调整,主压阀重新处于平衡位置,相比阻尼孔3接入之前,系统主油压ps下降为一新的稳定值。多级主压阀能够调节不同的主油压,可以适应自动变速器不同挡位工作时的压力需求。

图1 多级主压阀结构示意Fig.1 Schematic of multi-stage main pressure valve structure

1.2 数学模型

1.2.1 流量压力方程

(1)溢流回液力变矩器阀口处流动方程

(1)

其中:Cd为流量系数;w为面积梯度;x表示液力变矩器处开度,即阀芯向右运动的距离;ps为系统压力;p1为阀后压力。

(2)溢流回油箱阀口处流动方程

(2)

其中:x0表示溢流回油箱口的阀芯的遮盖长度。

(3)阻尼孔流动方程

为了减小油液黏度对阻尼孔流动的影响,反馈腔1、3采用的阻尼孔均为薄壁小孔。阻尼孔满足流量特性公式

(3)

其中:A表示阻尼孔的面积;Δp表示阻尼孔的前后压差。反馈腔1、3的具体表达式为

(4)

其中:d1、d3分别表示阻尼孔1和3的直径;pc1与pc3分别表示反馈腔1、3的腔内压力。

1.2.2 流量连续性方程

(1)反馈腔1、2、3的流量连续性方程

(5)

其中:Ai表示反馈腔i的有效面积;Vi表示反馈腔i的有效体积。

(2)多级主压阀入口受控腔的连续性方程

设计时溢流回油箱阀口处阀芯有一定遮盖量,多级主压阀工作起始阶段,主压阀不溢流回油箱,全部溢流给液力变矩器,保证给液力变矩器供油要求。

当油液溢流到液力变矩器和油箱时,考虑流体的可压缩性,对受控腔有:

(6)

其中:Qp表示泵的输出流量;Ql表示负载流量;Vt表示被控腔的有效体积。

1.2.3 阀芯力平衡方程

多级主压阀阀芯在运动的过程中受到液压力、弹簧力、摩擦力、惯性力和稳态液动力,当这些力的合力为零时,阀芯处于稳定状态。建模时摩擦力只考虑黏性摩擦力和库仑摩擦力,当油液溢流回变矩器和油箱时,阀芯受力平衡方程为

pc1Ac1+pc3Ac3+FRS1+FRS2-

(7)

其中:FRS1与FRS2表示稳态液动力;Bc表示阻尼系数;F0表示弹簧的预紧力;K表示弹簧的刚度;Fc表示阀芯运动所受的库仑摩擦力;m表示阀芯的质量。

1.3 压力动态响应仿真

根据第1.2节建立的动态方程,在Simulink中搭建比例多级主压阀的动态模型。

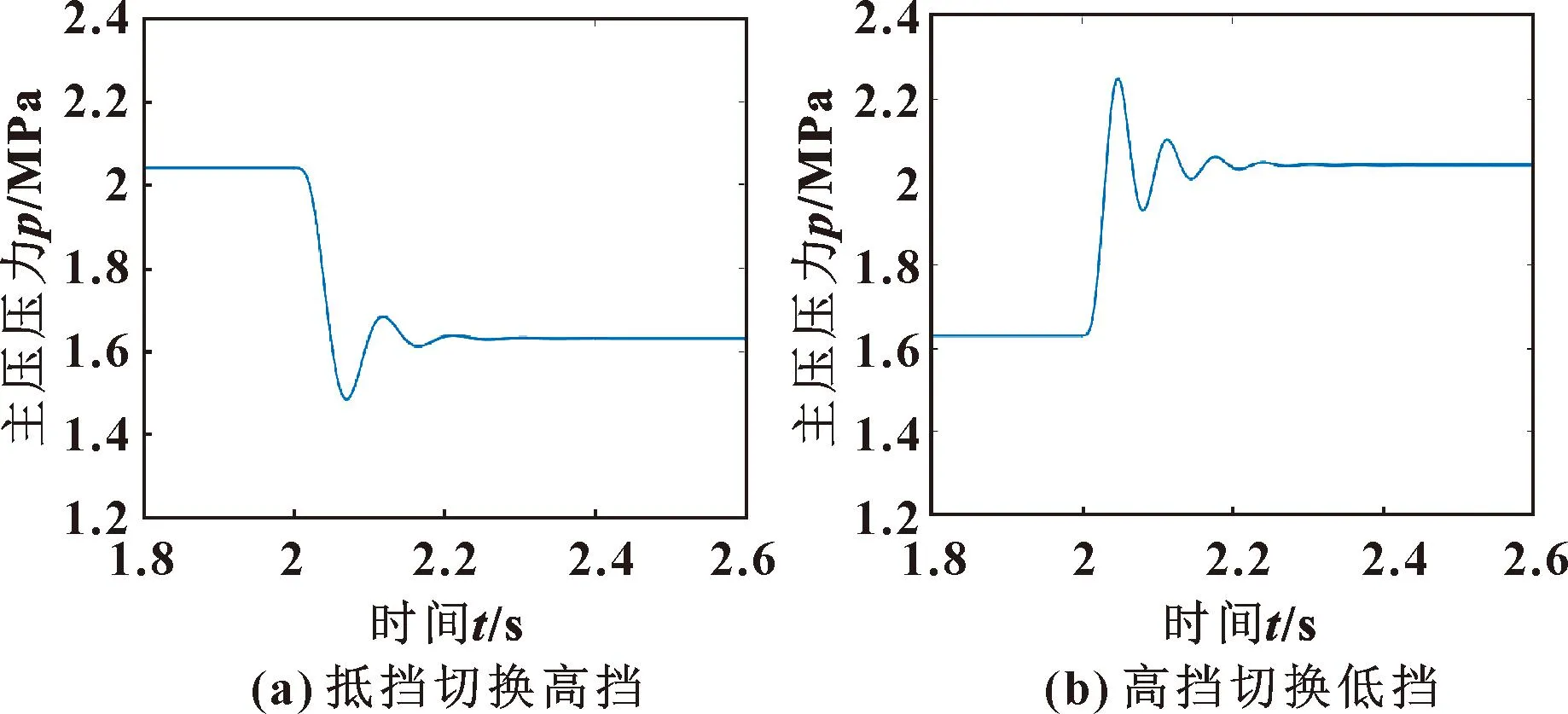

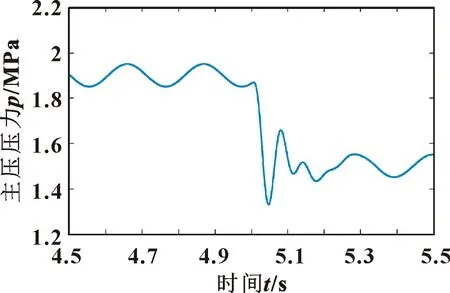

多级主压阀入口压力的动态响应曲线如图2所示。可以得到:当电磁换向阀打开时(低挡切换至高挡),阀入口压力从2.04 MPa突然下降,经过短暂调整后稳定在1.631 MPa;当电磁换向阀关闭时(高挡切换至低挡),入口压力升高至稳定值2.04 MPa;2种工况的压力调整时间均小于200 ms。

图2 不同调定压力切换时多级主压阀动态响应Fig.2 Dynamic response of multi-stage main pressure valves during switching of different regulating pressures: (a)low gear switching high gear;(b)high gear switching low gear

由图2可知:当前的多级主压阀满足低挡对应的离合器理论结合油压为2.0 MPa,高挡对应的离合器理论结合油压为1.6 MPa。但为了使主压阀能够连续控制操纵主压,提高操纵主压匹配精度,以及实现溢流量不同导致的定压误差的补偿,需要反馈腔2起到连续调压作用,因此接下来增加比例减压阀做先导级,提升主压阀的控制品质。

2 比例主压控制的实现

2.1 比例主压控制的原理

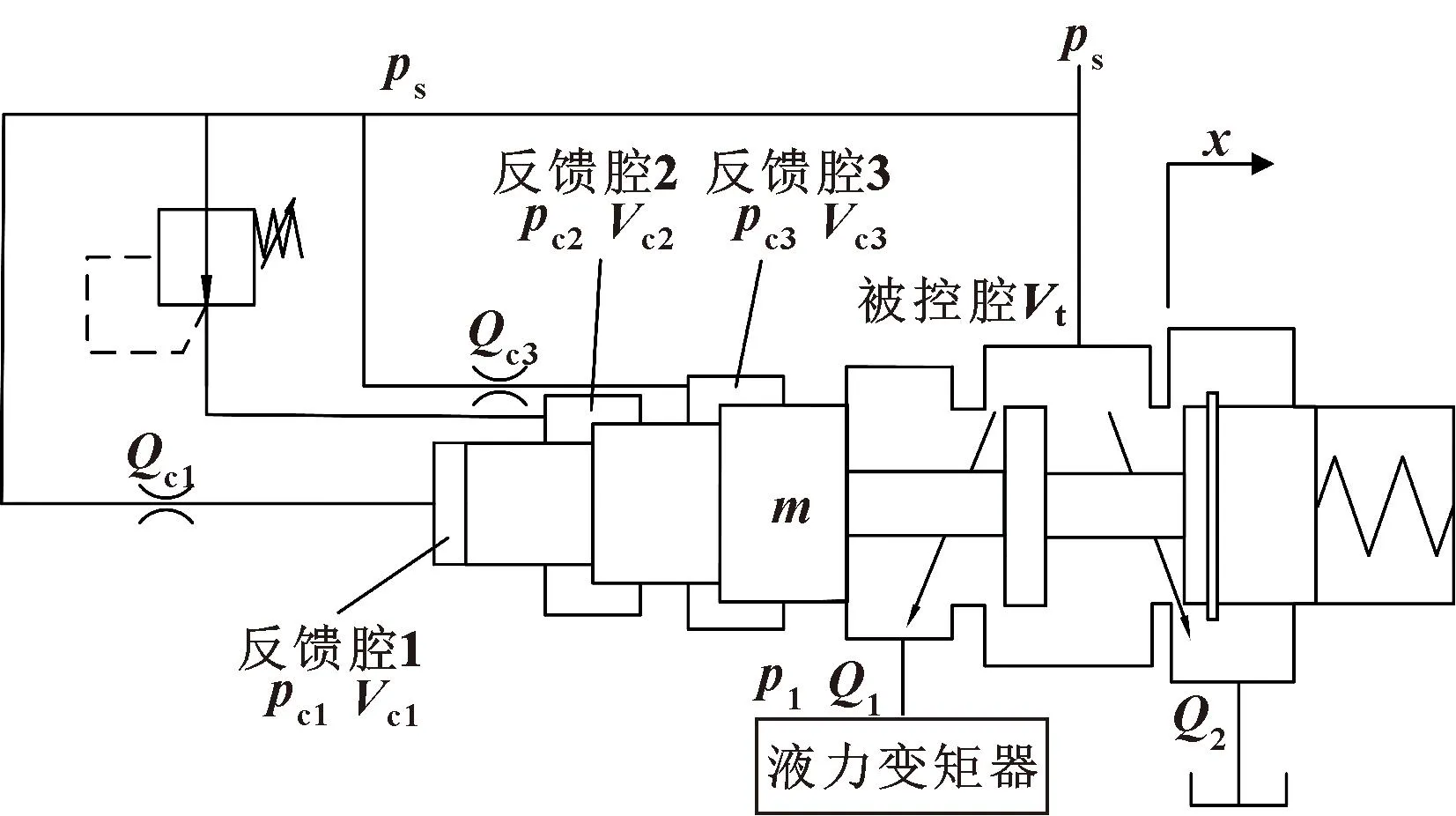

通过反馈腔2连接比例减压阀,可以实现反馈腔2输入压力的连续变化,从而实现多级主压阀连续调压。多级主压阀反馈腔2连接减压阀后的物理模型如图3所示。

图3 比例多级主压阀物理模型Fig.3 Physical model of a proportional multistage main pressure valve

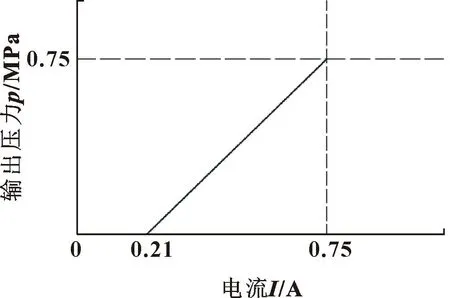

常见的比例减压阀可以分为2种:正作用比例减压阀和反作用比例减压阀。正作用比例减压阀是指当电流由小变大,减压阀的输出压力由小变大;反作用比例减压阀是指当电流由小变大,减压阀的输出压力由大变小。文中采用正作用比例减压阀对反馈腔2进行压力控制。阀的特性曲线如图4所示。

图4 正作用比例减压阀特性曲线Fig.4 Characteristic curve of positive acting proportional pressure reducing valve

由图4可知:正作用比例减压阀存在0.21 A左右的死区,在实际控制时可以对其进行死区补偿。比例减压阀的额定输出压力为0.75 MPa,额定电流为0.75 A,通常控制电流取0~0.75 A,可以实现减压阀输出压力0~0.75 MPa。将此比例减压阀作先导阀,在第1.2节多级主压阀模型的基础上添加该减压阀的控制模型,并利用Simulink进行仿真。仿真过程中比例阀的控制电流为0.2~1 A的正弦电流,频率为1 Hz。主压阀的调压结果如图5所示,可见低挡时,主压阀的调压范围为1.85~1.94 MPa;高挡时的调压范围为1.44~1.63 MPa。仿真结果表明:采用比例减压阀做先导,可以实现操纵主压的连续调节,在高挡与低挡2种工况下,主压阀均能够实现一定范围的压力连续调节。

图5 多级主压阀的比例调压结果Fig.5 Proportional pressure regulation results for multi-stage main pressure valve

2.2 基于PI控制的比例主压控制策略

由图5可知,采用比例阀作先导阀可以使系统获得连续变化的操纵主压。接下来在图5所示的主压变化范围内,研究目标是:采用某种控制策略对主压进行闭环控制,实现压力稳定在某一数值。

前面对多级主压阀进行了数学建模,其整体系统是一个强非线性与参数不确定性系统,且具备多个状态变量,因此难以得到精确的传递函数或者状态空间模型。PI控制策略可以将系统模型当作黑箱处理,通过调节PI控制器参数,实现输出跟随期望的输入[10]。在实际中可以通过压力传感器测得多级主压阀的压力,因此可以构建图6所示的操纵主压控制框架。pr为指令压力信号,ps为检测到的操纵主压信号,Ic为比例减压阀的控制电流信号,pc2为比例减压阀的输出压力。

图6 操纵主压控制策略Fig.6 Manipulating the main pressure control strategy

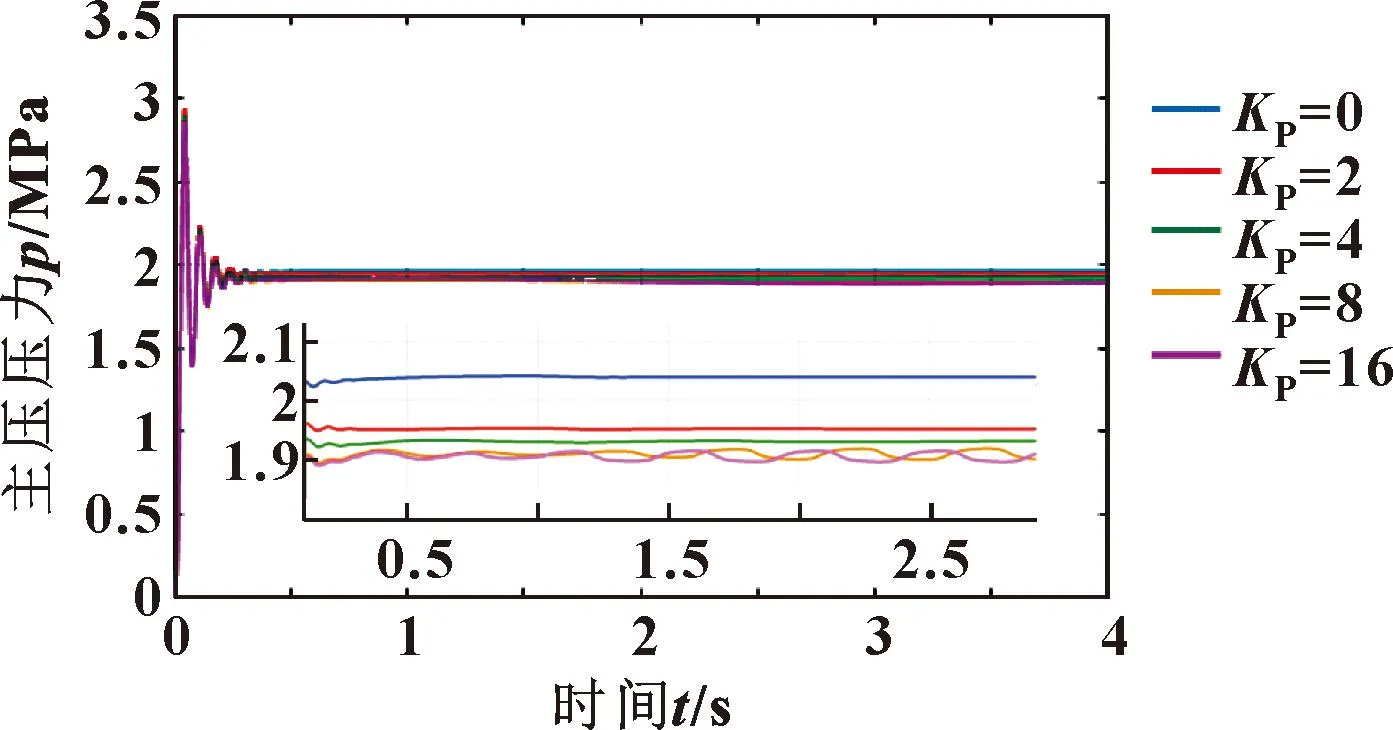

令指令压力信号为1.9 MPa。首先看参数KP对系统响应的影响,仿真结果如图7所示。可见当KP=0时,即没有控制作用,操纵主压稳定在2.04 MPa;随着参数KP增大,操纵主压逐渐向指令压力靠近,但由于没有积分控制器的作用,系统存在一定的静差。而且从仿真结果可以看出:当参数KP持续增大至KP=8以及KP=16时,系统会出现抖振现象。因此,选择KP=4作为PI控制器的KP参数值。

图7 参数KP对主压控制的影响Fig.7 Effect of parameter KP on main voltage control

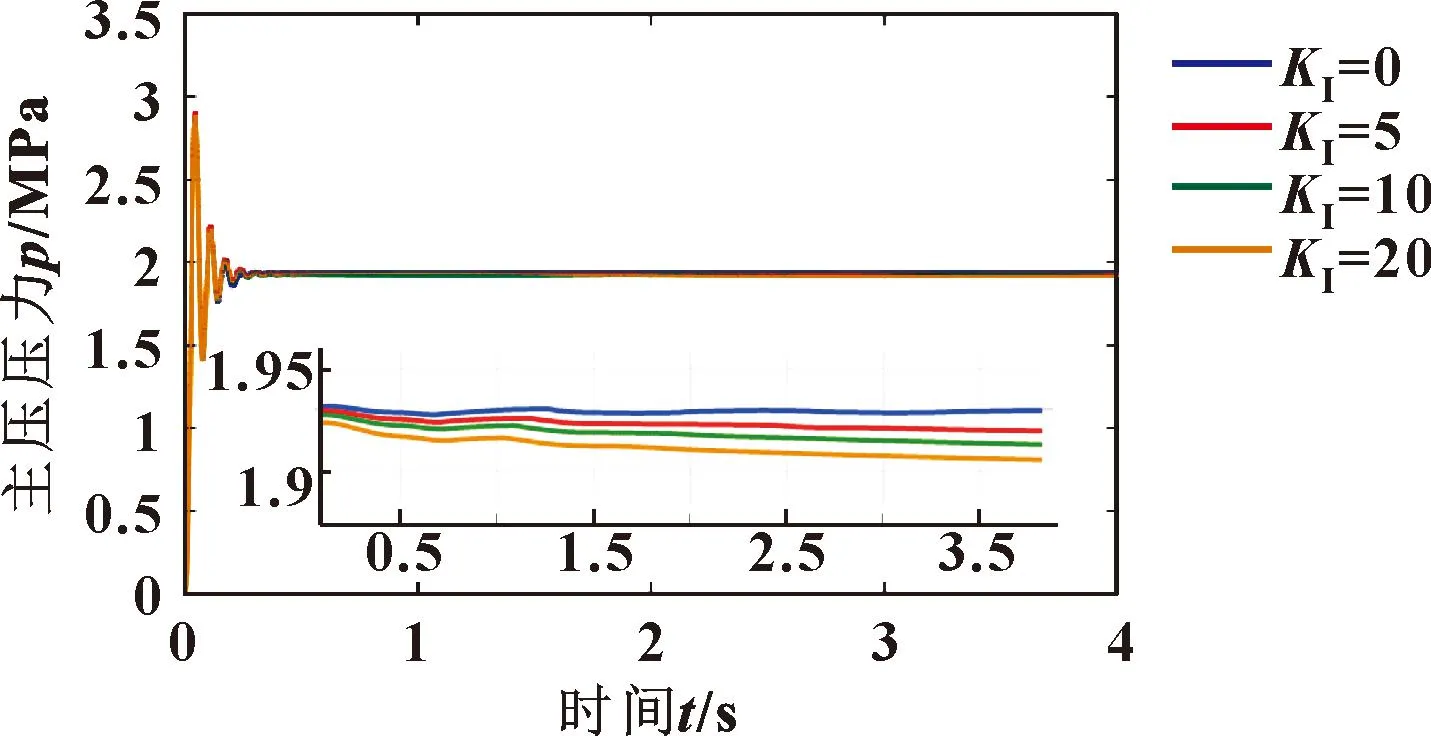

为了降低系统的稳态误差,需要在比例控制的基础上,再施加积分控制。仿真结果如图8所示,可见:随着参数KI增加,操纵主压可以更快地向指令压力信号靠近,降低系统的稳态误差。

图8 参数KI对主压控制的影响Fig.8 Effect of parameter KI on main voltage control

最后,在确定的PI参数(KP=4,KI=20)基础上对操纵主压进行连续的控制,即在合理的范围内给定一系列的指令压力信号,验证主压阀的压力响应特性。仿真结果如图9所示,可见:在PI控制器的作用下,操纵主压为2.0、1.8、1.6 MPa时,均可以实现跟踪指令压力信号,并且波动更小。

图9 基于PI控制的操纵主压连续调节Fig.9 Continuous regulation of manipulated mains pressure based on PI control

综上所述,采用PI控制策略研究多级主压阀可以实现对操纵主压的控制。

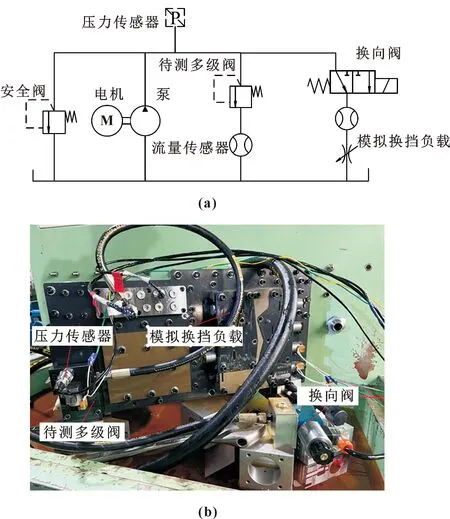

3 基于压力闭环控制的主压阀实验验证

多级主压阀的实验原理和实验台如图10所示,压力传感器可实时检测主压压力,采用一个调速阀模拟换挡负载,通过电磁换向阀决定油路是否通过模拟换挡负载。当不进行换挡操作时,多级阀正常工作,电磁换向阀右位工作,当进行换挡操作时,电磁换向阀左位工作。调速阀接通油路使得多级阀所在油路的流量降低,调速阀流量增大,此时主压压力会出现短时间降低并恢复的现象,通过实验验证压力闭环控制的效果。

图10 实验原理(a)和实验台(b)Fig.10 Experimental principle(a)and laboratory bench(b)

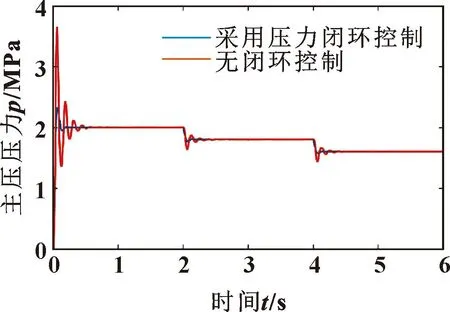

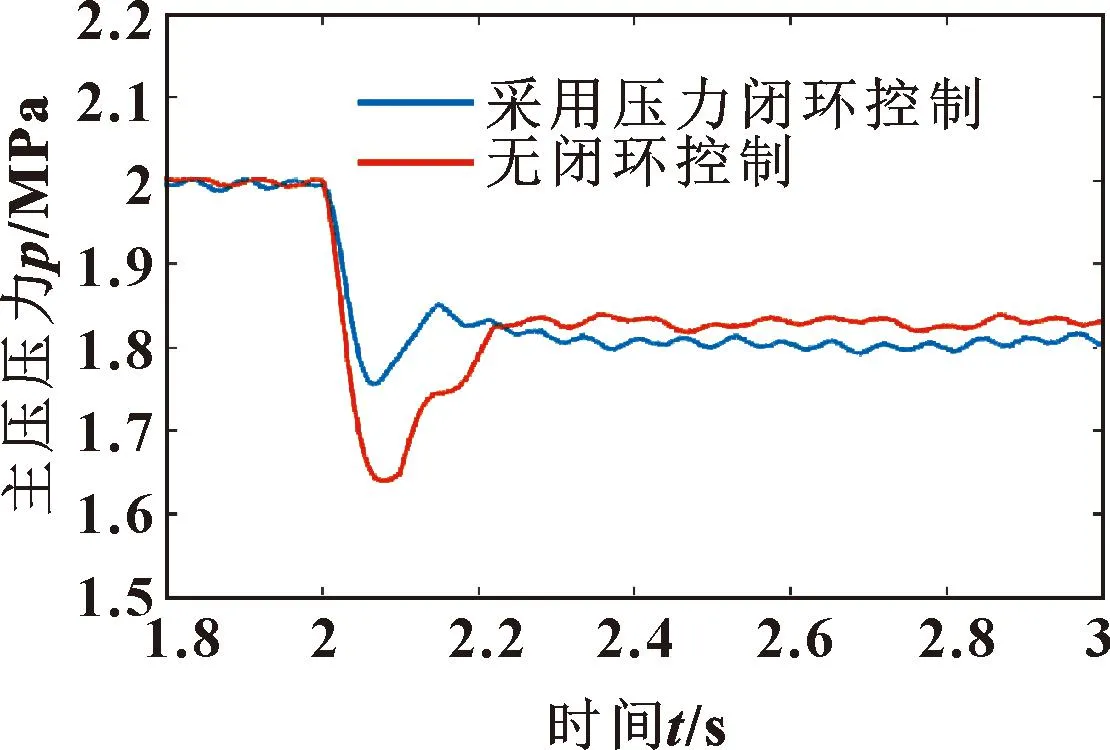

主压阀在溢流量发生突变时会产生定压误差,需要一定的控制策略抑制这种定压误差,前面通过仿真验证了PI控制策略可以实现对主压阀操纵主压的连续控制,因此可以将它运用到定压误差的消除中。通过调节比例输出改变定压值,主压压力从2 MPa切换至1.8 MPa且经过滤波后的实验数据如图11所示。可以看出:不采用压力闭环控制时,主压阀的压力降低程度较大,并且不再维持原来的定压值,存在较大定压误差。

图11 比例输出切换时的主压压力曲线Fig.11 Main pressure curves at proportional output switching

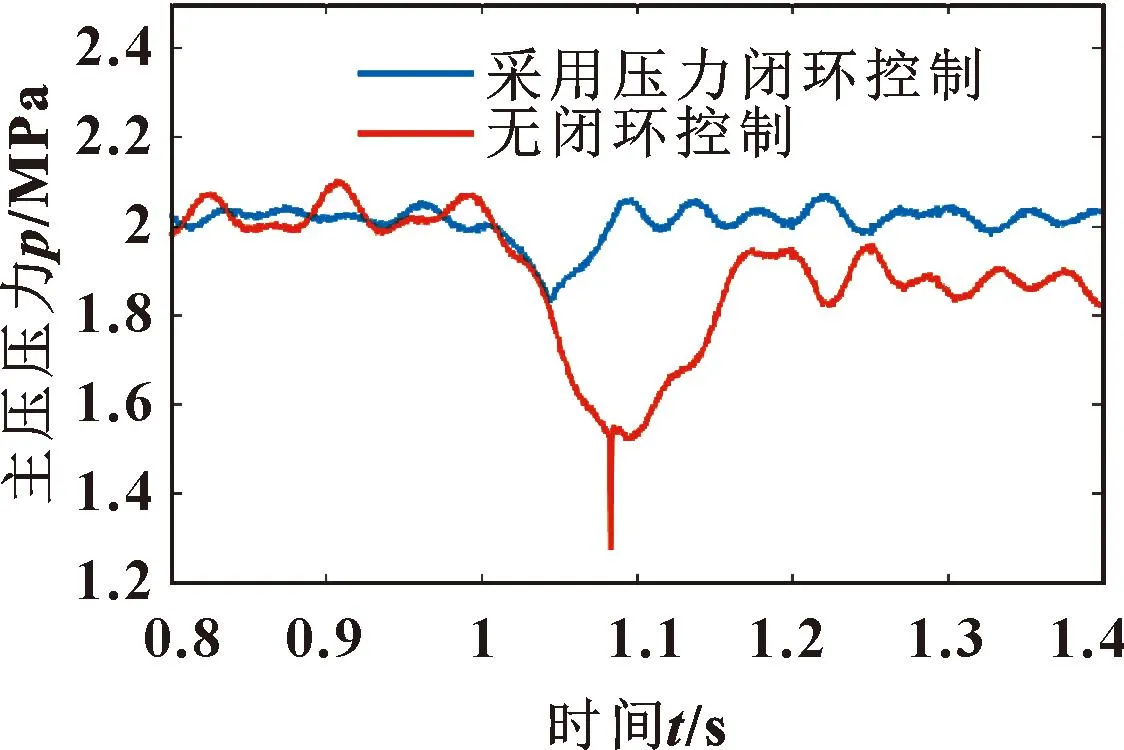

当换向阀切换时,负载流量突然从0增大至100 L/min,即主压阀溢流流量降低,此过程的压力变化如图12所示。可以看出:采用压力闭环控制时,经过短暂的调节压力又回到之前的水平,压力降低情况得到明显改善,压降小于定压压力的10%,并且压力可以重新恢复至2 MPa,降低了流量突变后产生的定压误差。

图12 负载流量突增时的主压压力曲线Fig.12 Mains pressure curves for sudden increase in load flow rate

因此,通过实验可得:压力闭环控制提高了主压定压精度,可以很大程度上消除操纵主压阀溢流量不同造成的定压误差,并且使得压力降低谷值提高,保障系统安全运行。

4 结论

所设计的多级主压阀在额定流量下,可以实现不同工况下的调压,定压误差小于10%,在无闭环控制下,压力响应的调整时间小于200 ms,满足设计要求。

采用比例减压阀为多级主压阀反馈腔2的先导阀,可以实现连续调节操纵主压。通过PI闭环控制策略可以提高定压精度,并减小由于负载流量突增引起的主压掉落过大的现象。