均热板的研究现状及应用前景

2024-01-15朱崧吴胜薛亚辉

郝 剑,朱崧,吴胜,薛亚辉,2

(1.江西铜业技术研究院有限公司,江西 南昌 330096;2.南方科技大学力学航空航天工程系,广东 深圳 518055)

电子工业的进步,使电子产品朝着小体积、高集成度方向发展,导致电子元器件的功耗越来越高,如军事和航空航天的带隙放大器耗散预估超过1000 W/cm2[1-2]。普通的散热器已无法满足高热流密度散热的需求,毛细管驱动的两项散热器,如热管、平板热管和均热板已被证明是两项冷却装置中最有效的被动冷却装置,具有导热能力强、均温效果好、结构适应性强等优点[3-5],均热板因具有更高的散热性能,成为国内外诸多学者的研究热点。

本文调研了现有文献,总结了均热板最新研究进展,介绍了均热板的优势、原理及结构,以及均热板建模仿真模拟的现状,并给出团队的模拟仿真结果,分析了均热板性能评估方法及影响因素,最后对均热板的应用前景进行了科学展望。

1 均热板简介

1.1 均热板优势

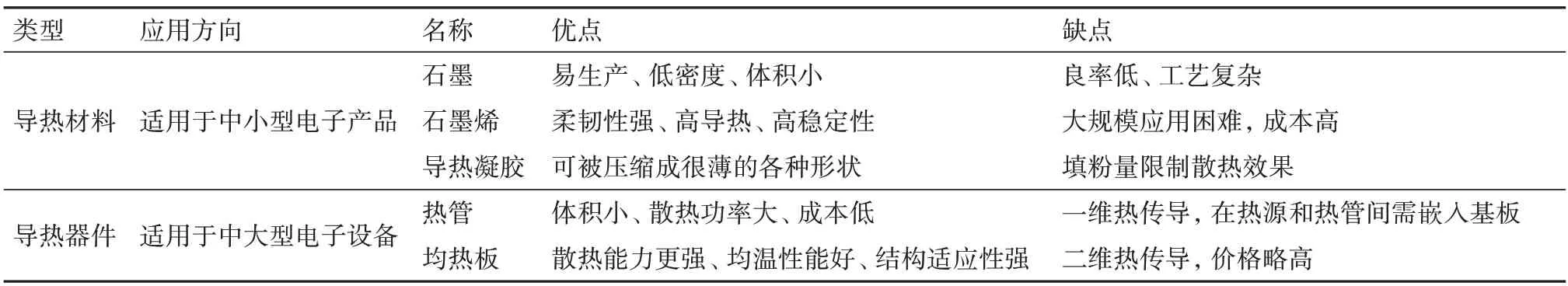

目前,电子器件使用的散热方式主要包括石墨散热、石墨烯散热、导热凝胶散热、热管散热、均热板散热等,如表1 所示。其中,石墨散热、石墨烯散热和导热凝胶散热属于以散热材料散热,散热效果有限,主要应用于小型电子产品;热管和均热板属于以散热器件散热,散热效率高,主要应用在中大型电子设备中。虽然热管和均热板都是利用相变实现散热,包括传导、蒸发、对流、冷凝四个主要步骤,但两者的热传导方式不同,热管是一维传热[6-8],而均热板是二维传热,其与散热介质的接触面积更大,散热更均匀,更能够适应5G 时代微型化电子设备等领域应用的需求[9-10]。相关研究表明,均热板散热器的性能比热管高20%~30%[11],可进一步提升导热效率。

表1 各类散热方式对比Table 1 Comparison of various heat dissipation modes

1.2 均热板原理及结构

均热板由密封的管壳、多孔吸液芯和工质三部分构成。液态工质在蒸发端吸热蒸发,然后以气态的形式在空腔内输运到冷凝端,并放热冷凝,冷凝的液态工质在毛细力的驱动下,经过多孔吸液芯被重新输运到蒸发端。如此循环,均热板便可在没有外部动力驱动的情况下独立运行,从而完成热量的高效传导。均热板按传热方向可分为两种,两种均热板分别沿着厚度和长度方向传热,如图1 所示。前者可以通过大面积冷凝带走更多热量;后者可以传递较远距离并且保持优异的均温性能[12]。均热板按照不同厚度主要分为标准均热板(≥2 mm)、超薄均热板(<2 mm)和极端超薄均热板(≤0.6 mm)。

图1 均热板的基本构造和原理(a)沿着厚度方向;(b)沿着长度方向Fig.1 Basic structure and principle of vapor chamber[12](a)Along the thickness direction;(b)Along the length direction

要实现均热板气液循环运行,毛细管最大压力须大于均热板的总压力[见式(1)]。

式中,ΔPl是工质从冷凝端返回到蒸发端的压降,ΔPυ是从蒸发端到冷凝端的压降,ΔPg是因重力引起的压降。最大毛细压力ΔPc,max可以通过式(2)评估[13-14]。

式中,σ是液体表面张力系数,θ是液态工质与固体壁面之间的接触角,Dp是吸液芯的有效孔隙直径。

ΔPl可表示为式(3):

式中,K是均热板的等效传热长度,μ是液体的动力黏度系数,Vs是液体表面速度,Δx是冷凝端和蒸发端之间的距离。

ΔPg可以通过式(4)计算:

式中,ρl是液体密度,g是重力加速度,l是均热板厚度,Φ为均热板与水平线的夹角。Φ>0,表示均热板蒸发端低于冷凝端,重力的作用有助于液态工质的回流;Φ<0,表示均热板蒸发端高于冷凝端,重力的作用阻碍了工质从冷凝端回流至蒸发端。

2 均热板仿真模拟

过去的二十多年里,诸多学者对均热板的理论进行建模仿真分析和数值仿真模拟研究,研究了工质材料、工质充液比、吸液芯的结构设计、均热板的使用倾角等因素对传热性能的影响[15-16]。

目前,常用的模拟仿真分析软件为Fluent[17]、Flotherm[18]及Comsol Multiphysics[19]等。通过软件建模评估均热板传热性能,很难精确求解复杂的吸液性能。因此,为简化均热板内部的相变传输过程,一般将均热板的结构及传输过程近似为二维模型,并将吸液芯结构通过多孔毛细结构表征,该方法过程简单,具有普适性,但存在一定的误差。如Comsol Multiphysics 软件,通过使用软件中的蠕动流接口,利用后处理工具可提取均热板的孔隙率,使用达西定律便可计算渗透率,实现吸液芯吸液性能的评估。通过利用Brinkman 方程界面求解多孔吸液芯的工质流体流动问题,利用层流界面求解蒸汽腔内的层流问题,利用多孔介质传热界面求解所有形状、管壁、吸液芯和蒸汽腔的传热问题,便可实现对均热板传热性能的评估。

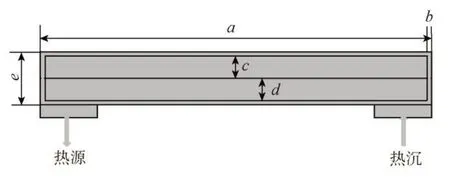

本文通过模拟仿真设计了一款均热板,具体结构如图2所示,图中a=60 mm,b=0.1 mm,c=1.4 mm,d=1.4 mm,e=3 mm。输入热源功率5 W,热沉选择水冷,传热系数为2600W/(m2·K)。均热板壳体为铜,上层材料设置为水蒸气,下层材料设置为多孔材料。其中,固体材料为铜,工质材料为去离子水,模拟的均热板温度分布结果如图3所示。由图3可知,加热端和冷却端的最大温差约为2.5 ℃,根据热阻计算公式(5),可计算出热阻为0.5 ℃/W。

图2 均热板结构图Fig.2 Structure of vapor chamber

图3 均热板的温度分布Fig.3 Temperature distribution of vapor chamber

式中,R为热阻,Q为传热功率,ΔT为温差。

通过数值计算模拟建模的方法相对复杂,专业性强,不具有普适性。李维平等[20-21]建立了直流式液冷板对流换热与均热板相变传热的三维数值模型,采用Volume of fluid(VOF)[22]多相流模型和蒸发冷凝模型,模拟了相变工质在均热板蒸汽腔中输运与传热的过程,并和实验结果进行了比对和验证,实现了很好的匹配性。赵豪[23]通过构建复合型沟槽吸液芯均热板传热数值分析模型,采用非耦合式的求解方法,分别建立固体壁面区、吸液芯区和蒸汽区的数值模型,分析和揭示其内部工作机理,以此为基础建立均热板的优化设计方法。李聪[24]基于流体相变热质传递理论,建立了超薄均热板的热阻网络理论研究,分析了不同热负荷下均热板蒸汽腔厚度变化对工质在蒸汽腔和吸液芯中的流动传热特性,以及热阻网络模型中包括导热热阻和气液界面对相变传热热阻等的影响。研究结果显示,当蒸汽腔厚度极小时(0.3 mm)[25],由于尺寸效应会阻碍蒸汽流动,导致总热阻剧烈升高。因此,极端厚度下超薄均热板的气液运行的实现,需要综合考虑吸液芯结构,强化毛细性能与气液排布设计,优化蒸汽腔空间。

综上所述,虽然软件仿真模拟和数值计算模拟的方法目前已经取得了显著进展,但建模过程相对复杂,且做了很多的近似拟合与简化。因此,未来仍需要进一步研究以更好地理解均热板的物理现象,更准确地控制建模、模拟工艺所带来的误差,进而更好地给出均热板的热传递信息。

3 均热板工艺

3.1 壳体

壳体材料的选择取决于以下几个因素,兼容性(与工作介质和外部环境)、强度重量比、导热系数、孔隙率、工艺及加工性能等。铜、铝、不锈钢、钛合金等金属是最常见的外壳材料,其中铜材料由于具有良好的延展性、相对更强的导热能力等,被广泛用于工业电子设备散热。铜在0~200 ℃之间的蒸汽腔热阻较低,故主要用于地面设备散热[26-27];铝由于重量优势,在空间应用中成为首选[28-29]。近年来,随着柔性电子器件的高速发展,对柔性均热板的需求进一步加大。目前,聚合物逐渐成为柔性超薄均热板壳体材料的研究热点[30]。

3.2 吸液芯

传统的均热板吸液芯结构包括微沟槽型[31]、粉末烧结型[32-33]、泡沫金属型[34]、丝网烧结型[35]和复合结构型[36]等,图4 展示了这5 种不同的吸液芯结构。这些结构形式由于自身缺陷,限制了均热板传热性能的优化和提升。比如烧结吸液芯的孔隙率偏低,影响液体输运能力;铜网吸液芯的导热性较差;槽道结构的毛细抽吸能力有限;泡沫金属吸液芯孔隙大且分布不均匀,力学性能较低;复合结构吸液芯结合了多种吸液芯结构的优势,可实现较好的毛细性能,但工艺复杂,吸液芯空间有限,限制了吸液芯在极限超薄化均热板中的应用和发展。为满足微电子器件高热流密度在极小空间内的散热需求,Dudukovic 等[37]提出了等桁架结构的吸液芯(图5),这种吸液芯可通过3D 打印的方法制备,经过仿真和模拟,证明这种结构吸液芯具有较好的吸液能力。3D 打印技术过程简单,精度较高(目前已知最高精度可达2 μm),随着技术的成熟,越来越多的学者提出采用该方法制备复杂及微纳尺度的吸液芯。陈威等[38]提出采用3D 打印的方法实现石墨烯均热板吸液芯的打印。梁加淼等[39]提出采用3D 打印的方法实现仿生分级多孔吸液芯打印。刘成忠等[40-41]通过3D 打印的方式实现了金属吸液芯的微尺度制备。总结发现,目前3D打印的方法具有如下特点:

图4 不同种类吸液芯结构图(a)微沟槽型;(b)粉末烧结型;(c)泡沫金属型;(d)丝网烧结型;(e)复合结构型Fig.4 Different wick structures[12](a)Microgroove wick;(b)Powder wick;(c)Foam metal wick;(d)Mesh wick;(e)Composite wick

图5 新型吸液芯结构Fig.5 New wick structure [37]

1)吸液芯采用的材料主要为石墨烯和不锈钢,主要原因在于铜材料对3D 打印使用的激光具有一定的反射性,导致打印精度较差;

2)3D 打印吸液芯均是直接打印至均热板的上板壳或下板壳,这样可保证吸液芯有良好的散热效果。

综上所述,本团队提出一种适用于以铜为表面材料的吸液芯制备工艺。先通过3D 打印的方法打印出树脂吸液芯结构,然后采用电化学沉积技术实现表面镀铜。试验证明,这种工艺可制备出性能较好的铜吸液芯。

3.3 工质材料

目前吸液芯常用的工质材料主要有水、甲醇、乙醇、甲烷烃、正戊烷、HFE7100、丙二醇和再生试剂141b 等[42](见表2)。由于工质材料与吸液材料不相容,发生化学反应或物理变化时,内部会生成不凝性气体,当不凝性气体开始在均热板中积聚,尤其是在冷凝器部分积聚,均热板会逐渐被堵塞,使工质热物性降低,导致壳体材料被腐蚀溶解,进而使均热板性能下降,甚至会导致均热板失效。Shukla 等[43]研究了常用材料的相容性,如表3所示。

表2 吸液芯的工质流体和温度范围Table 2 Working fluids and temperature ranges of vapor chambers

表3 材料与工质流体的相容性Table 3 Materials compatibility relative to working fluid

3.4 均热板相关工艺

标准均热板和大部分超薄均热板的封装、注入工质、除气、抽真空、性能测试等工艺均相对成熟,其中注入工质、除气、抽真空、性能测试等过程均有相应的设备,而封装工艺目前主要采用的是扩散焊[44]、钎焊[45]和激光焊3种方式。但对于超薄化、柔性化的均热板,封装过程中极易出现塌陷、破裂等问题,虽然有研究认为可通过优化工艺、材料等方法提高封装的可靠性,只是这些方法尚处于探索阶段,还未形成完整、可靠的全流程工艺。

标准均热板的壳板与支撑柱制造目前主要采用机械加工的方式[46],但随着均热板厚度的逐渐缩小,该方法难以满足加工精度。目前超薄均热板壳板以及支撑柱制造主要采用化学刻蚀技术[47],该技术应用于尺寸较大的均热板制造,还需进一步研究与探索。

4 均热板性能

4.1 性能评价

4.1.1 吸液性能

吸液芯的吸液能力主要由渗透率K和毛细压力ΔPcap决定,两者关系如式(6)所示:

式中,μ1为工质的动力黏度,ε为孔隙率,W为毛细系数可以通过测量和计算得到。不同吸液芯结构的渗透率K和孔隙率是不同的,渗透率和孔隙率的测试可采用Porolux200 毛细流孔隙仪等成熟的仪器直接测试,或可自行搭建测试平台,或可通过直接计算法,如丝网芯、渗透率K和孔隙率ε可按式(7)计算。

式中,ε=1 -或ε=1 -,N为网目数,d为丝网直径,s为丝网间距。其他类型吸液芯,如烧结粉末芯、槽道覆盖网芯、环道芯、平行圆管芯,同样可采用经验公式计算。

均热板能够传递的热量Q与吸液芯能够运输的工质流体质量流量相关,Q可表示为式(8):

式中,ρ为工质密度,u为工质体积流量,H为工质相变汽化潜热。其中u可表示为式(9):

式中,w为吸液宽度,v为流体上升平均速度,ε为吸液芯孔隙率,δ为吸液芯厚度,其中v可通过单位时间t内的上升高度h表示为式(10):

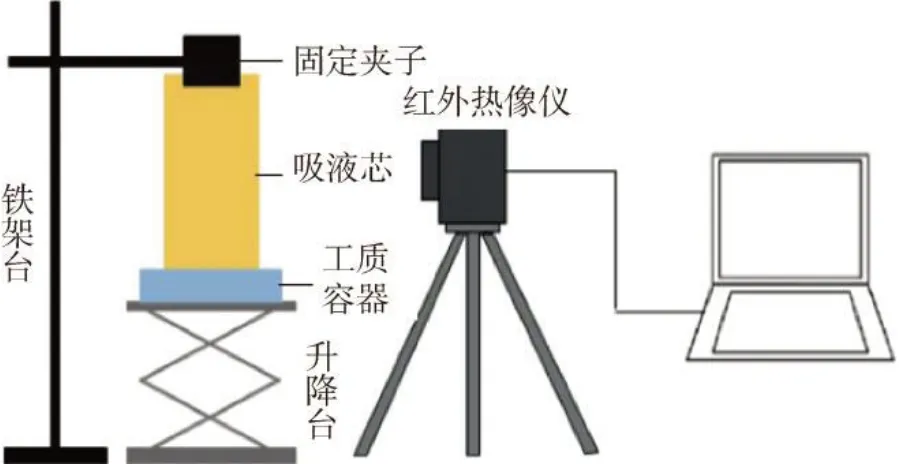

因此,可通过实验测试法测试上升高度来判断比对吸液芯的性能,进而选择吸液性能优的结构进行打样封装。目前测试方法一般可概括为3种,分别为称重法[48]、光学测量法[49]和红外测量法[50]。称重法无法获取弯月面的数据,因此误差较大。光学测量法不适用于颜色较深的吸液芯结构。目前行业内普遍应用的是红外测量法,该测量法可以准确捕捉流体的上升界面,其测试原理如图6所示[51]。

图6 毛细上升红外测试原理图Fig.6 Schematic diagram of capillary rise infrared test[51]

4.1.2 传热性能

均热板传热性能测试平台的测试原理如图7所示,传热性能指标[52]可通过热阻、均温性极限功率和等效热导率来评价,其中热阻表达式如式(5)所示。

图7 传热性能测试原理图Fig.7 Schematic diagram of heat transfer performance test[12]

均温性的表达式见式(11):

式中,β为均温性,n为测试温度点的数量,Ta为热源的平均温度,Ti为测试第i个点的温度。

等效热导率的表达式见式(12):

式中,keff为等效热导率,leff为等效长度,le,lc,la分别为超薄均热板蒸发段、冷凝端和绝热端的长度,Ac为超薄均热板的横截面积,R为热阻。

极限功率的推导和表达相对复杂,通常通过实验现象判断。在实验时,连续升高加热功率的过程中,会出现热阻突然增大的现象,对应的功率为极限功率,或者通过增加热输入功率时,超薄均热板不能达到稳态或者各测试点最大温差大于10 ℃,则判断此时功率为此工作状态下的极限功率。

4.1.3 可靠性性能

目前,对均热板寿命及可靠性尚无完善的评估方法,行业内主要基于热管经验,采用加速应力老化实验,来评价均热板的可靠性。Thermacore 公司[53]提出对200根热管进行可靠性试验,累计测试时间已达125000 h(14 a)之久。Hsu 等[54]提出通过可靠性冲击和振动试验,模拟所有可能的使用和运输环境,评估产品的性能和完整性,以验证设计或制造过程中的任何潜在问题。Soule 等[55]研究了热管在大功率应用中的可靠性。Roger 等[56-57]给出了热管的寿命评估方法。综上所述,结合热管的研究成果及行业内的实践经验,总结出均热板可靠性评估的方法。

首先,根据均热板的使用条件,可选择温度、振动、湿度等加速条件,通过传热性能测试设备测试均热板的热阻,直至热阻值出现拐点,即认为该条件为均热板的极限使用条件,设此时的极限温度为T[58]。其次,选择老化实验条件。为了保证快速实现对均热板寿命及可靠性预估,最大的应力选择为T1,另一个相对较小的应力为T2。

进行应力加速老化实验时,寿命预估采用Tower和Kaufman定义的模型,见式(13)。

式中,tt是均热板的加速寿命,i是测试到第i 个小时,D是均热板的高温老化的时间,Δt是测试的时间,Q是热负载的功率,km是热导率,T0是测试的平均工作温度,通过式(13),共获取n个均热板的加速寿命。

加速条件下寿命预估,可采用Bayes 估计、威布尔分布、正态分布等,评估选择最优模型,进而计算失效概率为F时,两个应力条件下对应的加速寿命分别为η1和η2。

激活能因子的计算主要基于式(14):

式中,K为寿命的倒数,A为常数,R为玻尔兹曼常数,T为工作温度,Eact为激活能。两个工作温度则如式(15):

则可如式(16)计算激活能:

所述的常温或使用条件下(T0)的寿命预估,通过推导阿伦纽斯方程,可得式(17):

则可靠度可表示为式(18):

4.2 性能影响因素

影响均热板性能的因素主要有使用方向、热源、热沉、厚度、吸液芯、充液比等。

1)均热板使用方向的影响:在实际应用中均热板可以水平方向使用,也可以垂直方向使用,但使用方向对其性能具有较大的影响。Ma 等[59]分别在0~50°(间隔10°)倾角范围内对均热板热阻的变化进行了研究,随着倾角的变化,总热导率变化不大,最大热阻为0.5 K/W。Tsai 等[60]通过实验发现,热阻随着输入热量的增加而减小,在垂直方向90°测试时,出现最大热阻0.893 ℃/W。由于重力对冷凝端和蒸发端之间工质流动的显著影响,均热板热阻随倾角的增加而增加。因此,最好在有利的方位对均热板进行实际使用,以利于发挥其最佳性能。

2)热源的影响:热源在均热板上的布置方式对均热板的整体散热性能影响较大。在不同应用场景中,均热板可能存在多个不同类型的散热点(均匀和非均匀发热)或散热模块,因此,很多研究学者通过大量的实验,并模拟实际使用情况,以探究热源均匀和非均匀分布对均热板传热性能影响的规律。Huang 等[61]针对均热板在LED(发光二极管)领域的应用情况,进行了实验研究,结果表明,均热板在30 W 的输入功率下,其散热效果优于铜板和铝板材料,热阻至少降低34%。Naphon等[62]对计算器处理单元的热性能进行了实验研究,结果表明,高热负载的热阻高于低运行热负荷条件下的热阻。除此之外,有研究表明,蒸发端的高热量会导致出现吸收和沸腾极限,进而导致在启动过程中,低温度和高热量输入时产生爆炸或沸腾。可见,热源和蒸发端的温度共同影响均热板的性能。

3)热沉的影响:在均热板应用过程中,可通过增加热传递面积实现散热性能的提升,该方法是将热沉与外部冷却系统相连,通过热沉将热量均匀地传递到基板上以防止局部热量过高,从而达到提高散热性能的效果。此方法可通过改变风冷和水冷冷凝器热沉的宽度、高度、数量等几何参数来改善均热板整体性能[63-64]。

4)吸液芯的影响:吸液芯的几何形状、结构决定了孔隙率、孔隙大小、渗透率、比表面积、热导率及表面润湿性[65-67]。优化吸液芯结构,改善渗透率、毛细压力,提升吸液芯的吸液能力,进而可提高均热板的性能。吸液芯的主要制作方法包括烧结法、切削加工法、刻蚀法以及微纳尺度加工法等。烧结工艺主要用于制备粉末、泡沫金属和丝网等多孔结构吸液芯[68]。切削加工常用于微沟槽吸液芯的加工[69]。刻蚀法可加工小尺寸结构吸液芯[70]。而微纳尺度加工技术,包括电沉积、3D 打印等技术,能够加工精密微小尺度结构吸液芯,可改善吸液芯表面润湿性,强化毛细性能[71]。

5)均热板厚度的影响:厚度会影响蒸汽流阻力和均热板的热性能。Huang 等[72]研究了5个不同的均热板厚度(0.4,0.6,0.8,1.0 和1.2 mm)对热阻的影响,结果显示,厚度愈厚,热阻愈小。相对薄的均热板会导致更高的表面温度和更高的热阻,较小的均热板亦会导致更高的流动阻力,从而导致更高的热阻。因此,对极限超薄均热板的研制提出了更高的要求。

6)工质充液比的影响:充液比[73-75]是工质流体占系统内部总体积的百分比。在0%充液比模式下,不存在工质流体,均热板表现为纯导电模式;在100%充液比模式下,均热板系统表现为单相热虹吸管。充液比过小容易出现烧干现象,充液比过高则会导致腔室内部气相空间减小,使得气泡脱离受阻、蒸汽流动减弱。具体的充液比需通过实验优化研究。

烧干极限和临界热通量是定义安全操作均热板的上限条件[76]。除此因素外,对于不同的应用场合、应用环境,选择合适的工质、材料、操作温度亦能有效提升均热板的性能。

5 均热板应用前景

均热板的应用可以根据不同的应用环境分为两大类,分别为地面环境应用和航空航天环境应用,前者处于重力环境,后者处于零重力、微重力或超重力环境。

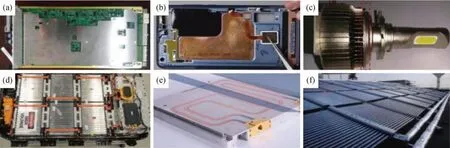

地面环境下的应用主要包括以下几方面,如图8所示:

图8 均热板的应用场景(a)5G基站BBU;(b)手机;(c)LED;(d)新能源汽车;(e)激光器;(f)光伏Fig.8 Application scenario of vapor chamber[12,77](a)BBU of 5G base station;(b)Mobile phone;(c)LED;(d)New energy vehicles;(e)Lasers;(f)Photovoltaics

1)5G 基站:均热板主要用于5G 基站BBU(室内基带处理单元)、AAU(有源天线单元)的单点及壳体散热。目前对AAU 散热需求激增,半固态压铸件+均热板(面向大尺寸、大功率)散热方案有望成为主流。BBU 散热主要分三部分:BBU 正面散热、背面散热和BBU内部芯片散热,其中背面和芯片散热主要为热管/均热板,如图8(a)所示。随着5G 基站对均热板性能要求逐渐提高,需要开发更高散热性能的均热板,以适用于宏基站、小基站等高密度的散热需求。

2)手机、电脑等电子产品:手机、笔记本电脑等电子产品性能的多样化、高性能化,导致整机能耗越来越高,近年来国内厂商所发布的智能手机和笔记本产品中大部分都采用了均热板散热方案,如图8(b)所示。在5G 智能手机、平板电脑朝着高功率、轻薄化、高性能方向不断发展的背景下,均热板的超薄型、高品质、高端化,将成为未来主流发展趋势。

3)高功率LED 领域:随着LED 芯片功耗的增加和大功率LED 灯结构(轻小易安装)的变化,传统散热已难以满足这类灯具的散热需求。均热板作为解决LED 光源散热问题的新型方式[图8(c)],凭借独特的散热优势,逐步成为大功率LED 时代的主力需求和行业风口。目前,在汽车大灯领域已实现市场应用,其中包括奔驰、宝马车系以及迈斯照明等公司。均热板在LED 工矿灯、投光灯等领域的应用亦有诸多学者在进行研究,但尚未实现大批量应用。随着均热板在LED 中低端领域应用需求的增加,如何降低均热板的应用成本将成为一个重要研究方向。

4)新能源汽车热管理:新能源汽车行业发展迅猛,作为汽车的动力来源——动力电池,其热管理是关键技术之一,一般通过在冷却器和动力电池换热界面使用均热板来实现。均热板均匀高效的热传导性能可以有效降低电池热量,提高电池稳定性和可靠性,如图8(d)所示。目前尚未实现广泛的实际应用。

5)大功率激光器:大功率激光器的电光转换效率大多在40%~60%,有近一半的能量会通过热的形式传导出去。与此同时,激光器在工作过程中产生的热量,还会导致半导体激光器出现输出功率降低、电光转换效率降低、阈值电流增加等影响激光器正常工作的情况。均热板可使半导体激光器热沉上的高热流密度快速均匀化,在提高散热效率的同时保证激光器的光学性能稳定图8(e)。目前该技术处于实验室应用阶段,从调研到的资料看,尚未实现实际产品应用,主要受限于大功率激光器的应用场景及工作方式。

6)其他领域:均热板还可以用于能源领域的热传导,如光伏热电、太阳能热水器、风力发电机等,如图8(f)所示。均热板的高效热传导性能可以有效降低太阳能热水器和风力发电机的温度,提高能源利用率。

均热板在航空航天环境的应用不同于陆地环境,因其处于零重力、超重力、微重力、振动、冲击等多种状态的恶劣复杂环境下,所采用的散热设备必须具备轻质、高性能、高可靠性等特性。但因其应用的特殊性,定制化均热板较多,能调研到的资料有限。比如艾科美公司为航空高热流密度电子设备设计的均热板,可有效控制传热热阻,该公司为某卫星有效载荷高功率微波功放研制的均热板模块,实现减重85%。还有学者提出,将基于叶脉仿生的散热均热板用于航空电子芯片散热,将轻质型均热板用于飞机发动机、火箭发动机散热等。

综上所述,如何优化设计均热板的结构、材料、封装和工艺过程等,提高吸液芯吸液能力,进而获取厚度更薄、质量更轻、可靠性更高、价格更低的高性能柔性均热板,将成为均热板未来应用的主要方向之一。

6 结论

电子元器件在过小的体积内会产生大量的热量,如何有效散热成为技术进一步发展的主要难点之一。与传统热管相比,均热板作为一种新型热传导器件,可直接接触热源并向各个方向均匀传热,具有高效、均匀的热传导性能,在电子、航空航天、新能源汽车等领域得到广泛应用。

本文阐述了均热板的相关理论、结构、工艺、性能,以及性能影响因素、应用前景、发展趋势。从技术层面分析发现:诸多学者开展了关于均热板的不同形状、结构、厚度、材料、工质流体及工艺的研究,重点集中在优化结构、降低热阻、提高烧干极限,以实现更高的热通量,增加临界热通量,提高均热板的传热性能。从应用层面总结发现,均热板在地面的应用已经非常广泛,在航空航天的应用,能调研到的资料相对有限。整体而言,可以预见在不久的将来,随着其性能的提升,均热板将大范围应用于更多领域。

随着均热板市场渗透率不断提升,行业发展前景较好。未来的研究重点主要集中在极端超薄均热板的理论研究、高性能吸液芯结构设计、可靠性封装工艺等方面。在电子产品朝着高功率、轻薄化、高性能方向不断发展的背景下,实现均热板超薄型、高品质、高端化将是未来行业主流发展趋势。