难熔金属材料增材制造工艺研究进展

2024-01-15郭鑫涛杨亚琴蔺温杰郑建民张博宇张幸悦苗芳刘斌

郭鑫涛,杨亚琴,蔺温杰,郑建民,张博宇,张幸悦,苗芳,刘斌

(1.中北大学材料科学与工程学院,山西 太原 030051;2.太原晋西春雷铜业有限公司,山西 太原 030051;3.浙江万丰科技开发股份有限公司,浙江 嵊州 312400)

难熔金属是指熔点为2000 ℃及以上的金属单质、金属氧化物以及金属碳化物,主要元素包括铌(Nb)、钼(Mo)、钽(Ta)、钨(W)、铼(Re)等5 种元素。由于其具有高熔点、高硬度、导电性和冷加工性能好等优异性能,被广泛应用于航空发动机、燃气轮机等高温机械制造领域[1-2]。然而,难熔金属具有高熔点高硬度的特点,以传统工业方法(铸造、锻造等)对其进行制备与加工存在一定的难度。增材制造(additive manufacturing,AM)技术是一种先进的绿色智能数字制造技术,该技术材料利用率高、成形表面质量好、无需模具即可成形复杂构件,在航空航天、汽车模具、核电等领域得到了广泛的应用,这为难熔金属加工制造提供了新的途径和方法[3],基于此,本文将综述增材制造技术在难熔金属制造成形领域中的应用,以期拓宽增材制造在难熔金属领域的应用,为探索增材制备难熔金属工艺提供新的思路。

1 难熔金属材料增材制造方法与技术特点

金属增材制造技术以金属材料作为加工原料,利用电子束、电弧、激光等作为加工热源,通过熔化金属丝或金属粉末逐层堆积,层层累加直至打印成零件。根据美国材料与试验协会(ASTM)的分类标准,金属增材制造技术分为两大类:1)利用能量源选择性熔化粉末层,也称为粉末床熔融(powder bed fuison,PBF)技术;2)使用聚焦的能量源熔化材料,也称为定向能量沉积(directed energy deposition,DED)[4-5]。根据难熔金属自身特性具有相应不同的增材制造成形工艺,表1 总结了近5 年增材制造制备难熔金属的研究情况,其中包括成形原材料、制造技术以及对应的物理特性[6-11]。

1.1 选区激光烧结(SLS)技术

SLS 技术是粉末床熔融增材制造技术的一种。1986年,美国Texas大学的Deckard 提出该技术,并随后申请了第一个相关的技术专利[12]。SLS技术采用激光器作为能量源,烧结粉末材料而成形。在SLS工艺中,高分子及其复合材料是最常用的原材料,理论上任何粉末形式的热塑性聚合物都可以使用SLS技术进行加工,但在成形过程中复杂的固结行为限制了部分材料的应用。激光功率、激光扫描速率、激光扫描间距、层厚和零件床层温度是SLS成形工艺中的主要参数。其中,激光功率和扫描速度是成形工艺中影响最大的参数,也是最常改变的参数[13]。Jucan 等[14]探索使用SLS 技术提升WC-Co零件的密度,通过调节SLS工艺参数与粉末密度,得到的零件平均密度达到11.72 g/cm3,比相同Co 含量的WC-Co 粉末的最高密度提升了24%,提升幅度巨大。研究还发现,提高激光能量密度有助于解决烧结过程中的样品断裂问题。

1.2 激光选区熔化(SLM)成形技术

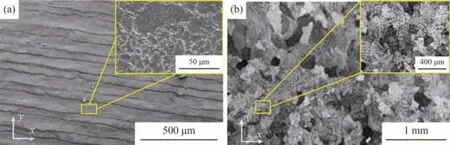

SLM 成形技术利用高能激光束作为热源,在粉末床上不断地铺展金属粉末,然后用高能激光束选择性地扫描熔化各层金属粉末,金属粉末熔化后又凝固,成形出该层对应的形状,经过层层累积后,进而形成一个组织致密、表面成形性良好的零件[15]。在难熔金属材料制备过程中,通过控制SLM 激光功率、扫描速度、扫描策略、层间厚度等工艺过程进一步调控试样的成形质量。Wen 等[16]通过优化SLM 工艺参数,获得了致密度达98.71%的纯钨试样,研究发现,随着扫描速度的增大,较粗的柱状晶粒变为均匀的细晶粒,试样力学性能相较于传统粉末冶金也有所提升。Zhang等[17]采用SLM 工艺制备了NbMoTaW 合金的单一体心立方(bcc)结构固溶体。图1(a)为通过SLM 工艺制得的NbMoTaW 合金样品的扫描电镜(SEM)图像,其平均晶粒尺寸为13.4 μm,与图1(b)铸态NbMoTaW合金晶粒尺寸(200 μm)相比要小得多。结果表明:SLM 工艺制备的样品晶粒更小,显微硬度相较于普通难熔合金有明显提升,耐腐蚀性能也更好。

图1 (a)SLM工艺制得的NbMoTaW 合金晶粒以及(b)铸态NbMoTaW 合金晶粒在xy平面上SEM图像(插图为放大图像)Fig.1 SEM images on xy plane of(a)SLM NbMoTaW HEA grain and(b)as-cast NbMoTaW HEA grain(insert being enlarged images)[17]

1.3 电子束选区熔化(EBSM)成形技术

EBSM 成形技术以高速移动的电子束作为热源,金属粉末将电子动能吸收并转化为热能,粉末进一步熔化并凝固成形[18]。EBSM 技术可通过粉末床预热缓解合金凝固热应力,有利于降低增材制造时的热裂倾向,且能充分熔化粉末,样品不易形成孔洞[19-20]。Yang 等[21]采用EBSM 工艺制备Nb-5W-2Mo-1Zr合金,在电子束电流为15 mA、扫描速度为0.7 m/s 的条件下获得的试样致密度可以达到99.19%以上,并发现增材成形过程中有(Nb,Zr)C,Nb2C的析出物产生。

1.4 激光金属沉积(LMD)成形技术

LMD 技术起源于20 世纪90 年代,是一种结合了快速成形技术、激光熔覆技术和计算机辅助设计的先进增材制造技术[22]。根据激光金属沉积的设备形式的不同,可以分为预置式和同步式两种。预置式材料一般为金属粉末,激光束在惰性气体的保护下按照CAD 模型生成控制信息,在规定的扫描路径下将金属粉末熔化并烧结沉积。同步式的原材料一般是粉末或丝材,使用粉末作为原材料的试样成形精度更高,而丝材的成形效率比粉末高。该技术的特点是成形精度更高、零件的综合性能也更优异,故常被用于复杂的高性能部件的快速制造和高价值部件磨损区域的修复[23]。Wei等[24]使用激光定向能量沉积(LDED)增材制造技术制备90W-7Ni-3Fe 合金时,发现样品中部的力学性能优良,最大抗拉强度为844 MPa,延伸率为5.2%。W 在基体中的溶解度相较于液相烧结得到的样品溶解度更高。

1.5 电弧增材制造(WAAM)技术

WAAM 是直接能量沉积成形技术的一种,它以电弧为热源,以线材作为原料,逐层堆积形成结构零件,具有较高的效率和较低的成本[25]。研究人员主要通过调整工艺参数、降低杂质元素含量、添加合金元素等方法来制备高密度、无裂纹的合金。Wang 等[26]使用WAAM 制备非合金化钼,通过缩短扫描路径,在Ar 的保护下成功制备出致密度高达99.0%的无裂纹钼样品,该技术制备的钼试样晶粒更细、亚晶粒数更多,综合力学性能优于传统铸造试样。图2(a)为钼合金试样的宏观形态,可以看到表面干净光亮,宏观形貌无氧化和裂纹,图2(b~d)为沉积钼合金试样的不同方向观测到的微观形貌,可以看到晶界形貌。

图2 (a)钼合金沉积试样的宏观形态;(b~d)钼合金沉积试样不同方向的微观形貌(分别对应于扫描方向、垂直方向和横向的表面)Fig.2 (a)Macroscopic morphology of as-deposited Molybdenum alloys specimen;(b~d)Microscopic morphology of as-deposited molybdenum alloys specimen,corresponding to surface of scanning direction,building direction,and transversal direction,respectively[26]

2 难熔金属增材制造成形技术研究现状

2.1 钨及钨基重合金

钨的熔点高达3420 ℃,钨及钨合金不仅具有硬度高、耐摩擦的优点,而且具有优良的耐腐蚀性和抗辐照性能,因此,钨金属在穿甲弹弹芯、核反应堆材料中有较为广泛的应用[27]。但是,金属钨的高硬度和本征脆性使其难以使用铸造、车削、锻压等传统工艺加工成形[28]。增材制造技术的快速发展,为钨及钨基重合金的成形提供了新的途径。

增材制造过程中的粉末是一个不断流动、铺展的动态过程,粉末的均匀性、稳定性极大影响了零件的成形质量。针对粉末原料对成形结果的影响,杨广宇等[29]采用EBSM 工艺研究粉末原料的状态对钨合金成形的影响。研究发现:混合元素粉末极易出现成分偏析,得到的试样不仅致密度较低且微观组织分布不均匀;而预合金粉末经处理后,粉末的均匀性、流动性有了明显提高,但因含非球形粉末,试样出现少量熔合不良缺陷。图3为以混合粉末为原料成形的钨合金样品SEM 图像,可以看出黏结相中含有一定量的钨元素,但钨颗粒的形态与原始粉末颗粒差别不大,说明钨元素融合较好。合金化后的粉末应采用进一步优化粉末的制备工艺,来提高粉末球形度,这样可以得到较好的成形样品,因为球形粉末颗粒相较于不规则形状颗粒的流动性更好一些[30]。

图3 混合粉末原料成形钨合金样品SEM图像Fig.3 SEM image of tungsten alloy sample fabricated from mixed powder[29]

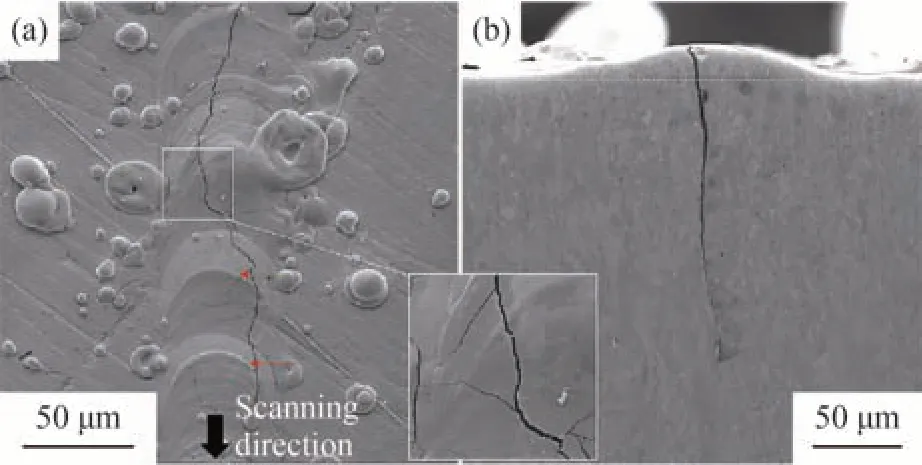

为了消除不良缺陷,对裂纹的产生机理与消除方法的研究也是热点方向。钨金属的韧脆转变温度(DBTT)为400 ℃,在室温下钨表现为脆性,温度低于DBTT 阶段的脆性是钨容易开裂的主因[31-32]。因此,在增材制造过程中,裂纹的产生严重制约该技术在钨材料制备加工成形中的应用。为了研究增材制造技术制备钨合金裂纹的生成情况,Wang 等[33]通过多种增材制造工艺技术对钨合金裂纹产生的原因进行了一系列的研究。首先对采用SLM 工艺制备纯钨时裂纹的产生进行了探讨,计算了钨在单激光辐照下的裂纹判据。计算得到的表面温差远高于钨的临界开裂值,表明钨的开裂几乎是不可避免的。研究还发现重熔能干扰晶粒长大,改变裂纹形态,但不能抑制裂纹的发生。图4(a)为单轨激光扫描的顶面SEM 图像,可以看到沿扫描方向有一条大裂纹;而图4(b)为其侧面图,裂纹深入基体达到200 μm,远大于熔池的深度。随后,Wang 等[34]使用激光粉末床融合(LPBF)技术工艺制备纯钨试样,发现了纳米孔的存在,并通过电子通道对比成像技术表征纳米孔的分布规律,其研究结果表明,纳米孔作为裂纹源促使样品萌生了裂纹。Hu 等[35]使用SLM 工艺制备纯钨和氧化物弥散强化钨,阐述了网状裂纹形成的机理和原因,提出了减少裂纹产生的措施。其研究结果表明,晶界处形成的液滴状氧化钨杂质和形成的大角度晶界是导致网状裂纹的主要原因。在晶界处形成的液滴状氧化钨杂质,降低了晶界强度,大大提高了钨的DBTT,晶界处形成大量高角度晶界,难以均匀变形,在两种因素共同作用下,使得热应力在含氧化钨杂质的高角度晶界释放并形成网状裂纹。通过加入Y2O3可以减少大量低角度扭曲钨晶粒形成的裂纹,大大提升钨材料的力学性能和热稳定性。Shi等[36]通过仿真和实验验证激光能量输入对选区激光熔化技术制备钨薄壁件的影响,对成形过程进行数值模拟,图5(a)为SLM 成形工艺过程。结果发现,随着激光线性能量密度的增加,薄壁件成形过程中的瞬态峰值温度不断升高,导致最大畸变增大。当激光能量密度增加到1000 J/m时能够形成连续稳定的熔池,薄壁件的微孔和裂纹显著减少,成形零件表面质量良好。图5(b)为薄壁总畸变演变,从仿真结果可以看出,畸变随着层数的增加而减小,总畸变的分布似乎沿y方向呈现两端高、中间部分低的特点,主要是收缩畸变,表明纯钨薄壁零件的边缘在SLM 过程中容易产生变形。这一数值模拟对于改进成形工艺有一定指导作用。

图4 不同方向钨单激光熔融轨迹开裂的SEM图像(a)顶面;(b)侧面Fig.4 SEM images showing cracking in a single-laser molten track of tungsten of different directions[33](a)Top face;(b)Front face

此外,也有学者通过合金化手段来抑制裂纹的产生,在钨合金中添加的常见元素主要有Ta,Nb,Th 等。Xue 等[37]研究了Nb 元素对钨合金裂纹的抑制作用,研究表明Nb 合金化诱导纳米孔呈现离散分布,抑制了纳米孔的聚集,进而减少了合金开裂的可能性。金属基体中的固溶强化作用与溶质原子的浓度有关,Nb 合金的固溶强化作用进一步提高了晶间结合强度,避免了晶间不均匀变形,故大角晶界百分比显著降低,从而抑制了微裂纹的萌生。Xiao 等[38]使用EBSM工艺制备了WMo-TaNbTi 难熔高熵合金,结果发现,当扫描速度为2.5 m/s时,难熔金属合金粉末与Ti 粉末完全融合,显微组织缺陷最少。Ti 的熔点最低,难熔金属元素凝固时仍具有流动性,Ti 的偏析有效抑制了裂纹的产生。

除了添加微量元素调节成形过程消除裂纹外,预热基板等辅助手段也常用于消除增材制造过程中微裂纹的产生。Vrancken 等[39]的研究发现,将基板预热至773 K以上时完全消除了钨试样上的微裂纹。Müllera等[40]研究发现将基板预热至1000 ℃后,再通过选择性激光粉末床熔化技术打印纯钨样品,制成的试样裂纹会显著减少。

钨及钨合金增材制造的制备工艺有SLM 成形、EBSM 成形、激光粉末床融合技术等。成形工艺和加工条件及材料自身的物理特性,共同决定了零件的制造缺陷、物理性能。此外,激光粉末床熔合技术具有更高的冷却速率,成为零件裂纹产生的主要影响因素之一。抑制裂纹的产生一直是增材技术加工钨合金的最具挑战性的难点之一,目前主要手段有加热基板以及添加微量元素[37-40]。

2.2 钼及钼基重合金

钼是一种高熔点(2610 ℃)、高沸点(4639 ℃)的难熔稀有金属,密度为10.2 g/cm3,表面呈现银白色光泽,它不仅热膨胀系数低、强度高,而且具有优越的抗腐蚀性[41],在核工业、航空航天、国防工业等领域有着广泛的应用[42]。钼和钨都是bcc结构的金属,钼的塑性-脆性转变温度是一个窄的温度范围(-40~40 ℃),在DBTT 范围以上,钼能够在高应力作用下发生塑性变形,且得到的产品有良好的韧性,但是在低温状态下,钼呈现低温脆性[43]。近年来,钼合金的增材制造主要集中在使用WAAM、SLM 成形技术制备钼及钼合金。为了充分发挥钼的优点,克服制造过程中的缺陷,使其应用更为广泛,研究者通过调控工艺参数,来提高钼合金结构件力学性能。

WAAM 技术和PBF 技术是增材制造工艺制备钼合金的常用手段。Qi 等[44]研究了WAAM 工艺与试样的表面形貌和内部缺陷特征的关联性。研究发现,调节电流切换频率可以调控表面形貌粗糙度和内部裂纹生长方向,随着电流切换频率增加,表面形貌粗糙度增加,试样内部缺陷生长方向也逐渐垂直。该研究有助于消除WAAM 技术制备钼合金时产生的缺陷。Liu 等[45]使用WAAM 技术制备了Mo30.7Nb13.4Ta13.4W15.2Ti27.3合金试样,并分析了位错滑移系统的动态软化机制产生的原理。结果发现,该合金为单相的bcc 固溶相结构,力学性能良好。快速冷却的非平衡结晶形成了大量的高密度位错使合金具有较高的强度和硬度。Wu 等[46]对LPBF 技术制备钼合金的全过程进行了数值模拟,对增材制造过程中的球化现象进行了详细阐述,如图6所示,当输入的能量不足以熔化粉末床下方的基材,会导致激光作用于颗粒的熔融部分无法扩散成一个连续的池,而是在表面张力的驱动下融合在一起,然后固化成一个孤立的球,使表面能最小化。Braun 等[47]发现粉末中和工艺气氛中的氧杂质会导致加工材料中的氧含量增加。氧在晶界处以氧化钼形式偏析,如图7(a)所示,偏析相的数量对于是否会产生热裂纹或冷裂纹起决定作用,此外,氧污染会导致制造的部件出现气孔。图7(b)为断裂表面暴露的偏析,可以看到出现了氧偏析;图7(c)为断裂表面的氧元素分布。

图7 SLM制备钼样品(a)断裂形貌、(b)氧化物放大图以及(c)对应氧元素分布Fig.7 (a)Fracture surface morphology,(b)enlarged oxide particles and(c)corresponding oxygen element distribution of SLM prepared molybdenum samples[47]

目前,选区激光熔化成形技术和电弧增材技术是制备钼合金的常用手段。孔隙和裂纹仍是影响钼合金零件成形质量的主要因素。解决上述缺陷的主要手段是调节成形工艺参数。

2.3 钽及钽基合金

钽是一种具有高熔点(2996 ℃)、极低的韧-脆转变温度(-196 ℃)的浅灰色难熔金属材料,常温下呈现bcc 结构[48]。钽高温力学性能好,有良好的塑性加工成形能力,而且钽的生物相容性也比较好,常作为医用植入材料。因此,钽金属在航空航天、军事及生物医用领域有着广泛的应用。多孔钽是指具有多孔结构的泡沫状钽植入材料,其不仅孔隙率高,而且最大的抗弯曲强度高于人体松质的强度,能为人体新生的骨组织提供有力支撑[49]。传统制造中多使用化学气相沉积法制备多孔钽支架,虽然制备方法成熟,但化学气相沉积法工艺复杂且成本高。增材制造技术能够制备复杂结构的产品,使用增材制造技术制备多孔钽已经成为增材制造和骨科临床领域的研究热点。

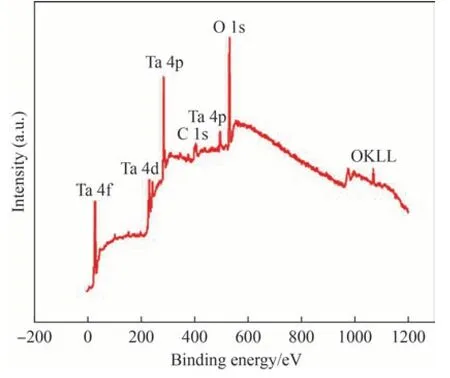

LPBF 技术是制备钽合金的常用增材工艺。Tan 等[50]研究了钽粉中含氧量对LPBF 法制备工艺过程及样品性能的影响规律,随着含氧量的增加,微观结构中气孔也会更多,试样表面出现晶粒细化和球化特征,而极限抗拉强度逐渐升高,塑性逐渐降低。王犇[51]使用EBSM 技术制备纯钽试样,得到了致密度为 99.5%±0.23%的试样,其内部呈现bcc 结构,x-0-y面主要由粗大等轴晶组成,x-0-z面主要由粗大的柱状晶组成。进行相关测试后发现x-0-y面的腐蚀性能优于x-0-z面。研究表明,等轴晶粒和细晶粒的形成有利于提高采用LPBF 加工出的钽的延展性和医学特性[52]。Du 等[53]对比了以不同激光功率制备的钽样品的微观组织和力学性能,600 W的微观形貌呈现出随机方向的等轴晶粒,而200 W的样品表现出具有〈111〉优选取向的柱状晶粒,晶界如图8所示。高激光功率试样的延展性更高,故显著提高了LPBF 试样的力学性能和致密度,而且可以通过调高激光功率获得柱状晶粒到等轴晶粒的转换。Aliyu 等[54]研究了使用LPBF 技术制备钽支架,得到的固体钽试样致密度达98%以上。X 射线光电子能谱(XPS)(图9)分析表明,样品中含氧(作者认为氧是在LPBF 加工的钝化过程中渗入钽粉所致),此外,还对试样的孔隙、裂纹的形成做出了分析。孔隙率对多孔钽支架的力学性能有显著的影响,力学性能随着孔隙率的降低而提升。Guo 等[55]通过调整电子束粉末床熔合(EB-PBF)工艺参数,获得了孔隙率为69%~77.8%的多孔钽支架。结果发现,孔隙率越低,抗压屈服强度越大。Yang 等[56]使用LPBF 技术制备的钽支架与化学气相沉积法制备的孔隙率几乎相同,但LPBF 法制备的试样有较大的孔径和更精细的晶体结构。

图8 LPBF技术制备的钽试样不同功率(a,b)晶界图及(c,d)极点图(a)低功率晶界图;(b)高功率晶界图;(c)低功率极点图;(d)高功率极点图Fig.8 (a,b)Grain boundary diagrams and(c,d)pole plots of different powers of tantalum samples prepared by LPBF[53](a)Low power grain boundary diagram;(b)High power grain boundary diagram;(c)Low power pole plot;(d)High power pole plot

图9 LPBF制备钽的XPS图谱Fig.9 XPS spectrum of tantalum prepared by LPBF[54]

钽凭借其极佳的生物相容性和物理化学特性成为广泛应用于人体的新型生物材料,因此,多孔钽是增材制造技术制备钽合金的热点方向,并且个性化定制是增材制造制备多孔钽的突出优势。

2.4 铌及铌基合金

铌是一种具有高熔点(2468 ℃)、低密度(8.57 g/cm3)的金属,有着优异的冷热加工性能、导热性能,而且韧脆转变温度低(-160 ℃)、高温强度高,是航天构件的重要材料,常被用来制造火箭发动机、卫星、导弹等关键部件,常用的铌合金有C-103(Nb-10Hf-1Ti),Nb521(Nb-5W-2Mo-1Zr-0.01C)等[57-58]。

李会霞等[59]使用EBSM 工艺制备了Nb521 合金,探讨了其致密化成形工艺和成形机理,其制备的Nb521 合金密度达到8.78~8.79 g/cm3,抗拉强度达到384 MPa,显微硬度在1500~1700 MPa 之间,且力学性能符合航天航空行业的应用标准。刘宝鹍[60]使用ABAQUS 有限元软件对EBSM 成形Nb521合金过程的温度场进行模拟。模拟结果表明:随着打印层的升高,熔池呈现出逐渐减小的趋势,同时热循环次数也逐步减少,并且成形件的拉伸强度在打印方向先减小后增大,总体强度处于500~550 MPa,均高于铸态拉伸强度。除了使用增材制造技术打印N521 合金外,也有研究者使用SLM 技术打印钛铌合金。Chakkravarthy 等[61]发现以SLM工艺制备的Ti-25Nb 合金具有精细的片层组织,且具有α+β 组织,表面覆盖着TiO2,Nb2O5和Nb2O3薄膜,图10 为Ti-25Nb 合金在y-z,x-z,x-y平面上的反极图。王倩[62]研究了不同Nb含量对以SLM 法制备的Ti-Nb 合金的影响。研究发现,当Nb 含量增加时,β 相也随之增加,但β 相晶粒尺寸在减小,采用SLM法制备的Ti-Nb合金的强度和硬度性能都优于铸造Ti-Nb合金。

图10 SLM制备Ti-25 Nb合金在x-y,x-z和y-z平面上的反极图Fig.10 Inverse pole figure maps of SLM fabricated Ti-25 Nb alloy on x-y, x-z and y-z planes[61]

EBSM 和SLM 技术是目前制备铌合金的常用工艺,与其他难熔金属相比,增材制造技术制备铌合金前景广阔,有较大发展空间。

3 总结与展望

本文首先介绍了制备难熔金属常用的增材制造技术及其分类、特点,并列了相关科学研究来佐证,接着介绍了钨、钼、钽、铌4 种金属的理化特性,详细阐述了如何通过调控增材制造参数来改变难熔金属成形质量,并对各种难熔金属的热门研究方向进行了总结。如何防止产品出现裂纹和孔洞是增材制造技术制备难熔金属过程中最具挑战性的难题,如果该问题得到改善或彻底解决,将能够极大地提升零件的成形质量、力学性能。在未来,针对此问题进行深入研究将有助于探索出使用增材制造技术制备无裂纹零件的最优工艺。

本文综述了增材制造技术在难熔金属成形制造领域中的应用,阐述了增材制造技术制备难熔合金并调控合金性能的研究对于促进航空航天、核电工业的现代化发展的重要意义。相较于传统技术制备难熔金属,增材制造技术能够经济高效地成形复杂形状的高精密零件。通过分析、总结近几年的研究成果,可以得出以下结论:

1)增材制造制备难熔金属有着广泛的应用前景,钨合金、多孔钽等难熔金属材料已经应用于航空航天、医疗行业等领域。拓宽其应用领域对于促进增材制造技术制备难熔金属发展有着重要的意义。

2)增材制造技术制备难熔金属方面的应用和研究已经取得一定成就,通过调节工艺参数可以得到高致密的结构件,增材制造法制备的难熔金属结构件具有更加细小的微观组织,其力学性能往往优于传统加工方式制备的同种材料制品。如何防止增材制造法制备的难熔金属结构件中出现裂纹、孔洞等缺陷是难熔金属成形增材制造中面临的主要技术难题,优化工艺、调节元素组成、预热基板等手段是提高成形件质量的有效手段,是未来研究的热点方向。

3)增材制造制备难熔金属的工艺仍不够成熟,制造流程、评价体系没有形成行业标准。鉴于增材制造过程的复杂性,传统实验方法存在成本高等问题,通过数值模拟技术可以对成形过程进行模拟预测,为研究者在探索成形工艺中提供有效帮助。因此,在未来难熔金属增材制造研究中将数值模拟与实验相结合,会对增材制造工艺成形参数调节研究发挥出事半功倍的效果。