原位网状结构增强(TiB+La2O3)/TA19复合材料组织与力学性能研究

2024-01-15姚富升脱锦鹏陈安琦李响孙国栋董龙龙

姚富升,脱锦鹏,陈安琦,李响,孙国栋,董龙龙

(1.江苏科技大学材料与工程学院,江苏 镇江 212003;2.上海理工大学材料科学与工程学院,上海 200093;3.西北有色金属研究院,陕西 西安 710016;4.西安稀有金属材料研究院有限公司,陕西 西安 710016)

钛及钛合金密度小、比强度高,具有良好的耐蚀性,在航空航天、石油化工等领域得到广泛的应用[1]。但是随着中国经济的稳步发展,科技能力不断提升,军事实力逐渐增强;传统600 ℃高温钛合金的力学性能已经无法满足尖端装备的要求,因此符合优异高温服役要求且轻质的钛基复合材料(TMCs)应运而生[2-4]。TMCs 主要分为纤维增强钛基复合材料和颗粒增强钛基复合材料。纤维增强钛基复合材料性能具有各向异性、制备工艺复杂并且价格昂贵,因而不具有实用性。相对于纤维增强钛基复合材料,颗粒增强钛基复合材料性能具有各向同性、加工容易、成本较低等优点,受到研究人员的广泛关注[5]。

随着国内外对高温TMCs 研究的不断深入,TMCs 逐渐从少元系发展到了多元系,增强体的配比也越来越合理。由于近α 钛合金成分中主要存在铝、锡、锆等α 稳定元素,同时含有少量的β 稳定元素钼、钒、锰等,因此具有优良的高温抗蠕变能力和热稳定性。所以将近α 钛合金作为基体在高温领域的研究一直占据着主导地位[6]。其中最具有代表性的就是Ti-Al-Sn-Zr-Mo-Si系钛合金。如IMI829,IMI834,Ti-6242,Ti-1100等[7]。

研究表明,TMCs 优越的高温服役性能不仅与增强体的形貌和含量相关,与其基体的空间分布更是密不可分[8]。TMCs 常用的增强体一般为硼化物、碳化物、稀土氧化物以及一些金属间化合物;其中TiB被视为最理想的增强体之一。在钛合金中加入一定量的稀土元素,不仅可以提高基体高温瞬时强度和持久度,而且稀土元素与合金中氧的结合形成的稀土氧化物增强相可以细化晶粒、提高耐疲劳性能、改善热稳定性[9-11]。因此,在高温钛合金中加入稀土氧化物对提高其服役性能的研究具有良好的前景。

原位增强体与基体的界面结合强度比非原位增强体更好。此外,引入多个增强体比引入单一增强体在力学性能优化方面具有更好的效果[12]。例如,添加LaB6陶瓷颗粒不仅可以引入TiB 晶须,还可以诱导稀土氧化物(La2O3)的形成。研究结果表明原位生成的TiB 和La2O3颗粒可以提高材料的力学性能和抗氧化性能[13-14]。例如,在Ti-35Nb-2Ta-3Zr 合金中,添加0.1%(质量分数)LaB6的试样获得了约30%的延伸率[15]。Li 等[16]通过原位种植TiB纳米纤维和La2O3纳米颗粒,制备了强塑性能的钛基复合材料,其中1.2%(体积分数)(TiB+La2O3)/Ti复合材料的延伸率由纯IMI834 基体的2.2%提高到10.8%,室温抗拉强度提高到1098 MPa。Liu等[17]通过激光熔积技术制备(5%TiB+0.5%La2O3)/Ti-6Al-4V 复合材料,其室温抗拉强度由基体合金的820 MPa 提升到1161 MPa。Zhang 等[18]通过放电等离子烧结(SPS)技术制备了具有三维网络结构的(TiB+La2O3)/Ti2AlNb 复合材料,其在650 ℃高温拉伸下具有853 MPa 的力学性能。刘统军[19]通过熔铸法原位合成了(TiB+La2O3)/Ti 复合材料,经热处理后使得其在600 ℃温度下具有715 MPa的高温力学性能。综上所述,传统钛合金的高温服役性能已无法满足当前制造尖端产品的需求,制备出可以突破钛合金热障温度,使其服役温度提升到600~650 ℃的钛基复合材料,成为当前面临的重要科研技术难题。

TA19 合金,因其优异的高温性能广泛应用于航空航天领域,其最高服役温度为550 ℃[20]。到目前为止,以往对TA19 钛合金的研究主要集中在不同热处理条件下其自身的微观结构和力学性能,对TA19 复合材料的制备以及高温力学性能测试的报道有限。为制备出经济高效、高温性能优异的TA19 基复合材料,本文采用低能球磨和放电等离子烧结技术相结合的方式制备出原位网状结构(TiB+La2O3)增强钛基复合材料,并研究了多元增强体含量对钛基复合材料微观组织在室温及650 ℃高温下的力学性能。这为钛基复合材料在高温性能上的应用提供了一些理论依据。

1 实 验

1.1 样品制备

实验所用的基体粉末为气雾化制备的球形TA19 钛合金粉末,采购于西安铂力特增材技术股份有限公司,其实际成分为Ti-5.84Al-1.96Sn-4.4Zr-2.2Mo-0.012Fe-0.02C-0.012H-0.005N-0.08O,球形粉末粒度分布为15~53 μm。增强体前驱体为纳米级LaB6粉末,采购于安徽中航纳米公司,纯度为99.9%,平均粒径为50 nm。

采用粉末冶金技术路线制备网状结构(TiB+La2O3)/TA19 钛基复合材料。将TA19 钛合金粉末和LaB6粉末置于行星式球磨机进行球磨混粉(转速为200 r/min,球磨时间为7 h,球料比为5∶ 1)。采用SPS-80T-20 型放电等离子活化烧结炉对复合材料进行致密化烧结成型。烧结温度为1000 ℃,保温时间为10 min,烧结压力为40 MPa。烧结过程中炉内真空度保持在1×10-2~1×10-3Pa,随炉冷却至室温取样。烧结后得到的复合材料尺寸直径约为50 mm,坯料厚度约为14 mm。图1 为(TiB+La2O3)/TA19 复合材料的制备工艺流程图。为方便分析,分别将LaB6添加量为0,0.1%,0.2%,0.3%,0.5%和0.6%(质量分数)的TA19 复合材料命名为TMC0,TMC1,TMC2,TMC3,TMC4和TMC5。

图1 (TiB+La2O3)/TA19复合材料制备流程图Fig.1 Schematic of preparation of(TiB+La2O3)/TA19 composites

1.2 测试方法

采用SU6600 扫描电子显微镜(SEM)和配套的能谱仪(EDS)观察分析复合材料粉末形貌和烧结态复合材料的微观组织。观察组织形貌的样品制备过程如下:首先采用电火花线切割技术在得到的块体上取5 mm×5 mm×2 mm 的长方体块状样品,然后利用XQ-1 型金相镶嵌机将试样镶嵌成块体,对其依次使用80#,240#,400#,800#,1000#,1500#和2000#砂纸,针对观察面进行抛光预处理,然后将露出金属光泽面的样品置于MP-2A 磨抛机上进行抛光处理,用含主要成分为Al2O3的抛光液进行抛光,然后使用KQ-500DE 型超声波清洗机对样品表面进行清洗,使得抛光面可在ICX41M 倒置金相显微镜下观察无划痕。最后配置腐蚀液进行表面侵蚀以便于进一步观察复合材料的相组织。腐蚀液配比为5%HF+15%HNO3+80%H2O(体积分数)。利用Mini-Flex600型 X射线衍射仪(XRD)对烧结态复合材料的物相进行分析鉴定,实验中所使用的靶材为Cu靶,实验参数为λ=0.154157 nm,衍射角范围为30°~90°,加速电压为40 kV,电流为40 mA,扫描速度为10(°)/min。

采用电火花线切割技术制备了50 mm×11 mm×2 mm 的拉伸试样。对其依 次使用180#,400#,800#,1000#,1500#和2000#砂纸将拉伸样正反表面以及侧面标距段打磨至光亮并无明显划痕。然后使用UTM5105X 电子万能试验机,在应变速率为1 mm/min 的条件下,测试烧结态的室温拉伸性能(GB/T228.1—2021),为保证实验结果的有效性,至少重复3个试样以获得平均拉伸性能。同时,参照GB4338—84,将目标温度设为650 ℃,保温10 min,在应变速率为0.4375 mm/min 条件下测试烧结态高温拉伸性能。

2 结果与讨论

2.1 复合材料粉末微观形貌

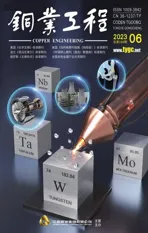

图2 为TA19 合金和(TiB+La2O3)/TA19 复合材料的SEM 图像及EDS 结果。由图2(a)的TA19 钛合金基体粉的微观形貌图可以看出,TA19 钛合金粉末表面光滑、球形度好,其中存在大颗粒与小颗粒相互粘连团聚的“卫星球粘连”现象。图2(b~ f)分别为球磨后添加不同含量LaB6的复合粉体的形貌图。对比图2(a)可以发现,随着增强体含量的不断升高,复合粉体经球磨后表面逐渐粗糙,有白色颗粒和不规则附着物产生,可以说明在低能球磨过程中增强体粉末包裹在TA19钛合金表面。同时发现部分复合材料粉末球磨后发生破碎。由形貌对比可看出,相比于TA19 钛合金基体粉末来说,引入增强相球磨后的复合材料粉末表面有一层凹凸不平、不规则的附着物,为确定增强体粉末对基体的包裹情况,将TMC2 复合粉体进行面扫描能谱分析,结果如图2(c2~c8)所示,从元素分布图可以看出TA19 钛合金球形粉末表面上均匀分布着La 元素和B 元素,证明经过球磨混粉之后纳米级LaB6增强体粉末可以较为均匀地包裹在基体TA19钛合金球形粉末表面。

图2 TA19合金和(TiB+La2O3)/TA19复合材料的SEM图像及EDS结果(a)TMC0;(b)TMC1;(c)TMC2;(c1~c8)为(c)中选择区域的EDS图谱;(d)TMC3;(e)TMC4;(f)TMC5Fig.2 SEM images and EDS results of TA19 alloy and(TiB+La2O3)/TA19 composites(a)TMC0;(b)TMC1;(c)TMC2;(c1~c8)EDS maps of region selected in(c);(d)TMC3;(e)TMC4;(f)TMC5

2.2 复合材料微观组织及相组成

图3为经SPS 烧结后 的TA19 合金和(TiB+La2O3)/TA19 复合材料的SEM 图像。可以看出烧结样品组织致密,并无明显的孔洞等缺陷。由图3(a)可知TA19 钛合金基体粉末经过SPS 在1000 ℃烧结后组织为典型的魏氏组织。这是由于烧结保温过程的最高温度为1000 ℃,高于β 相转变温度并且缓慢冷却等原因所造成的[21]。由于α 相和β相具有一定的位相学关系,在高于β相变温度缓慢冷却时形成的原始β 晶粒会成为α 相的形核位点,并且呈集束状朝着晶内生长,直到相互接触形成魏氏组织[22-23]。随着增强相体积分数的增加,基体组织逐渐由魏氏组织向网篮状组织转变。图3(b~f)为添加不同含量LaB6制备的网状结构(TiB+La2O3)/TA19 复合材料组织。对比图3(a)可看出,在复合材料中α相由片层状变为短棒状,并且晶界上分布着少量的白色颗粒状的La2O3以及短棒状的TiB[图3(b~e)]。随着LaB6含量的不断增加,两种增强相均匀分布在晶界上,形成准连续的网状结构[如图3(f)所示],这两种增强相可由图3(g1,g2)EDS 检测得到。Zhang 等[18]也有相似的结果。由图3(a,b)晶粒对比看出,加入LaB6增强相后复合材料的晶粒尺寸明显变小。这是因为LaB6和TA19 基体原位反应生成的TiB 和La2O3增强相对基体起到了钉扎晶界的作用,阻碍了晶粒的长大,使得复合材料的晶粒得到了细化,而晶粒的细化有利于钛基复合材料力学性能的提升。但是随着增强体含量的不断增加,细化程度不再明显,并且会引入空隙等缺陷使复合材料塑性下降[24]。

图3 TA19合金和(TiB+La2O3)/TA19复合材料的SEM图像:(a)TMC0,(b)TMC1,(c)TMC2,(d)TMC3,(e)TMC4;(e1)图(e)选区放大图;(f)TMC5;(f1,f2)图(f)选区放大图;(g1,g2)图(f1,f2)中标记点EDS图谱Fig.3 SEM images of TA19 alloy and(TiB+La2O3)/TA19 composites:(a)TMC0;(b)TMC1;(c)TMC2;(d)TMC3;(e)TMC4;(e1)Enlarged view of the marked region in(e);(f)TMC5;(f1,f2)Enlarged view of the marked region in(f);(g1,g2)EDS elements mapping of marked points in(f1,f2)

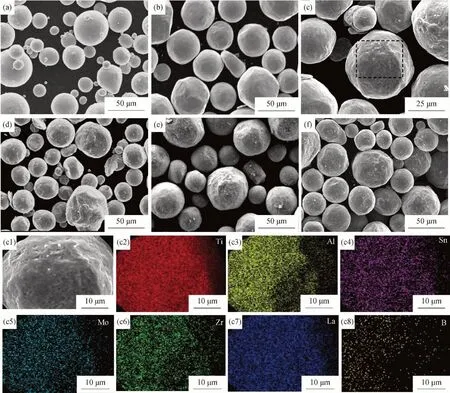

为了确定复合材料物相的组成,图4 为TA19合金和(TiB+La2O3)/TA19 复合材料的XRD 图谱。可以看出,除了明显的α-Ti与β-Ti以外,未发现明显的TiB 和La2O3衍射峰。这可能是因为LaB6添加量较少的缘故。使得原位生成的TiB 晶须和La2O3颗粒含量较低,导致两个增强相的峰不明显[25]。

图4 TA19合金和(TiB+La2O3)/TA19复合材料的XRD图谱Fig.4 XRD patterns of TA19 alloy and(TiB+La2O3)/TA19 composites

2.3 复合材料室温力学性能

图5为经SPS 烧结后 的TA19 合金和(TiB+La2O3)/TA19复合材料的室温拉伸工程应力-应变曲线。可以看出,增强相LaB6的加入使得钛基复合材料的抗拉强度、屈服强度相比于TA19 钛合金基体都有所提升,但塑性降低。TA19 钛合金基体抗拉强度、屈服强度和延伸率分别为1133 MPa,938 MPa 和18.52%;当LaB6的添加量仅为0.1%时,TMC1 的抗拉强度和屈服强度分别为1196 MPa 和1016 MPa,相比于TA19 钛合金分别提高了5.58%和8.33%。TMC4 具有最优的强塑性匹配,其抗拉强度和屈服强度最高达到了1288 MPa 和1124 MPa,比基体提高了13.70%和19.86%。当增强体含量超过0.5%时(TMC4),复合材料的抗拉强度显著下降,主要是因为增强体含量的增多,易造成团聚[26]。

图5 TA19合金和(TiB+La2O3)/TA19复合材料的室温拉伸性能Fig.5 Room temperature tensile properties of TA19 alloy and(TiB+La2O3)/TA19 composites

(TiB+La2O3)/TA19 复合材料强度的增加主要取决于两个方面:1)晶粒的细化。烧结过程中原位生成的TiB 晶须和La2O3颗粒对基体钛合金中晶粒的长大有抑制作用,晶粒的细化导致晶界的增多,对位错有阻碍作用,有利于(TiB+La2O3)/TA19复合材料强度的提升。2)TiB 和La2O3增强体的承载能力。由于晶界上形成的硬质陶瓷相和稀土氧化物具有高强度和高硬度,可以有效地将TA19 钛合金基体的载荷传递到硬质颗粒中[27]。随着LaB6含量的增加,较多的La2O3颗粒使TA19钛合金基体上β相的氧含量逐渐减少,从而进一步减少了氧元素对基体钛合金的强化作用[26],同时从微观组织上可看出,晶界上生成的大量TiB 晶须和La2O3颗粒在强化基体合金的同时不利于陶瓷相和基体界面的结合,造成结合界面疏松,从而导致了塑性的下降[27]。由此得出:加入纳米级的LaB6后,原位生成的TiB 和La2O3可以使基体晶界发生细化,形成的网状结构可以使复合材料的强度得到提升,塑性大幅下降。

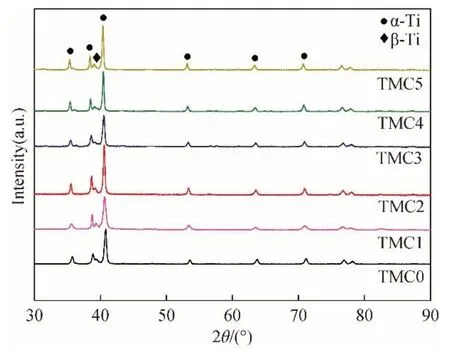

图6 为TA19 合金和(TiB+La2O3)/TA19 复合材料经室温拉伸后的断口SEM 图像。其中,图6(a)为室温下TA19 基体的断口形貌,其断口分布着大量的韧窝以及撕裂棱,这是典型的塑性断裂特征。图6(b~f)分别为TMC1~TMC5的复合材料的断口形貌。可以看出,TMC1 断口韧窝较深,表现出较好的塑性特征。随着LaB6含量的不断增加,断口上的韧窝逐渐减少乃至于TMC4呈现出冰糖状解离脆性断裂特征,因而塑性较差,这与图5 所示拉伸性能保持一致。在图6(b~f)断裂面上观察到被拉断的TiB 晶须以及部分La2O3颗粒,并且两种增强体与界面结合良好,由此可得出复合材料室温下的拉伸性能的提升主要是因为TiB 和La2O3承载引起的,增强体在室温拉伸变形过程中有效地传递应力,起到了良好的承载作用[28]。

图6 TA19合金和(TiB+La2O3)/TA19复合材料的烧结态室温断口形貌SEM图像Fig.6 SEM images of room temperature fracture morphology of TA19 alloy and(TiB+La2O3)/TA19 composites in sintered state(a)TMC0;(b)TMC1;(c)TMC2;(d)TMC3;(e)TMC4;(f)TMC5

2.4 复合材料高温力学性能

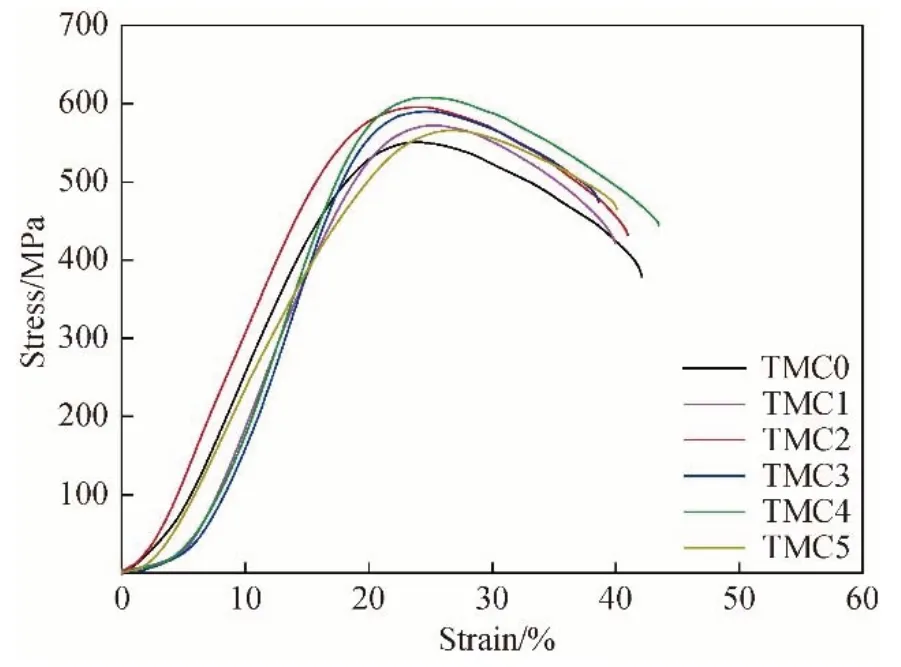

为进一步探究LaB6含量对TA19钛合金高温力学性能的影响。将TMC0~TMC5 置于650 ℃下保温10 min,测试应变速率为0.4375 mm/min 的高温拉伸性能。图7 为TA19 合金和(TiB+La2O3)/TA19 复合材料在650 ℃下的拉伸应力-应变曲线。对比室温拉伸性能可知,温度升高,所有试样的抗拉强度降低,但是延伸率大幅增加。随着增强体含量的不断提升,(TiB+La2O3)/TA19复合材料的强度呈现整体上升趋势;当增强体含量超过0.5%时,TMC5的高温抗拉强度发生显著下降。TA19 钛合金基体在650 ℃时高温强度为550 MPa;TMC4 具有最高的抗拉强度,为607 MPa,比TA19钛合金基体提高了10.31%。

图7 TA19合金和(TiB+La2O3)/TA19复合材料在650 ℃下的拉伸性能Fig.7 High temperature tensile properties of TA19 alloy and(TiB+La2O3)/TA19 composites at 650 ℃

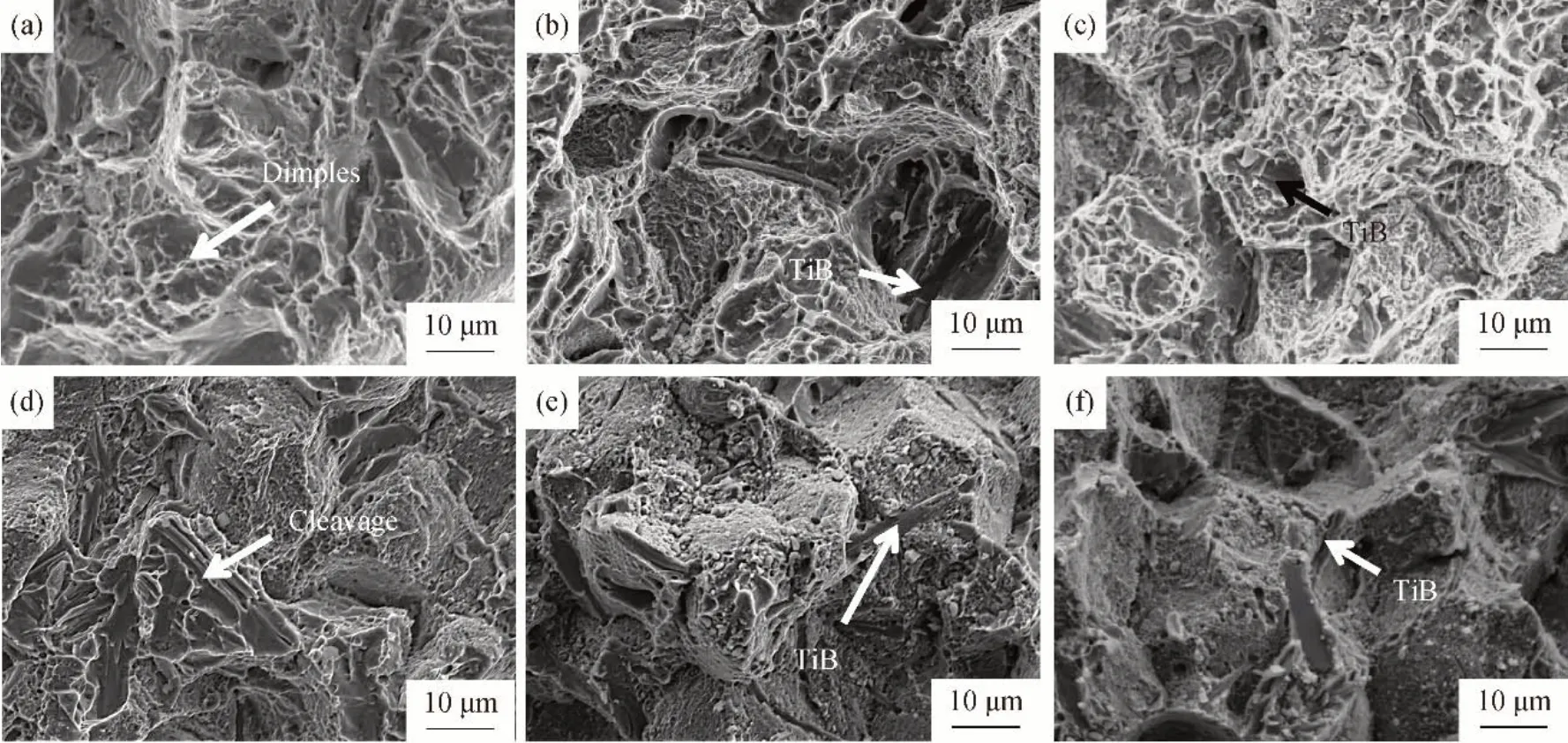

图8 为在650 ℃下TA19 合金和(TiB+La2O3)/TA19 复合材料的高温断口形貌。其中,图8(a)的基体TA19 钛合金由于在高温条件下塑性较好,因此失效形式表现为韧性断裂。从图8(b~f)可看出,TMC1 在650 ℃存在大量的韧窝,且为典型的韧性断裂。TMC2 为韧-脆混合断口,塑性最差。在TMC4 和TMC5 的断裂面上可看TiB 晶须断裂。断裂的TiB 意味着TiB 在高温拉伸过程中承受着拉应力[29]。从图8(d~e)的断裂面上可以观察到大量的脱粘或TiB 和La2O3被拔出后留下的孔洞。因此,复合材料在高温下的失效形式主要是由于基体的撕裂和增强体的拔出[30-31]。在650 ℃下,由于温度的提升,导致晶界软化,使得高温下材料的强度发生了下降,而TiB 晶须和La2O3颗粒在晶界上的生成,钉扎晶界,使得复合材料较基体强度得到了提高[32]。在拉伸过程中,TiB晶须和La2O3颗粒不断地承受载荷,最终导致TiB 和La2O3的脱落和拔出,使材料失效断裂。高温性能的提升主要是由于TiB晶须对晶界的加强以及在拉伸过程中承载载荷的作用[33]。

3 结论

1)采用粉末冶金技术路线制备出原位网状结构(TiB+La2O3)/TA19 复合材料。晶界处TiB 晶须以及La2O3颗粒以准连续网状结构形式分布。复合材料的组织由魏氏组织向网篮状组织转变,其晶粒得到细化。增强体为细长晶须状的TiB 和颗粒状La2O3,与基体结合良好。

2)复合材料的室温力学性能较基体合金更优,延伸率却大幅度下降。TMC4 具有最优的力学性能组合。抗拉强度和屈服强度分别提升至1288 MPa 和1124 MPa,比基体 提高了13.70% 和19.86%。基体合金断裂方式为塑性断裂,复合材料主要为脆性断裂,断裂机制为TiB 纤维承载断裂。

3)650 ℃时,复合材料的力学性能随着增强体含量的提升而上升。TMC4 具有最高的抗拉强度(607 MPa),比基体合金提高10.31%。复合材料的断裂方式由混合断裂向韧性断裂转变。由于TiB晶须和La2O3颗粒在晶界上钉扎作用,使得复合材料较基体强度得到了提高。在拉伸过程中,由于TiB晶须和La2O3颗粒不断地承受载荷,最终导致TiB和La2O3的脱落和拔出,使材料失效断裂。