YBa2Cu3O7-δ高温超导带材双面磁控溅射镀铜研究

2024-01-15李小宝古宏伟黄大兴陈玉雷杨坤

李小宝,古宏伟,黄大兴,陈玉雷,杨坤

[1.东部超导科技(苏州)有限公司,江苏 苏州 215200;2.中国科学院电工研究所,北京 100081;3.中国科学院大学工程科学学院,北京 100049]

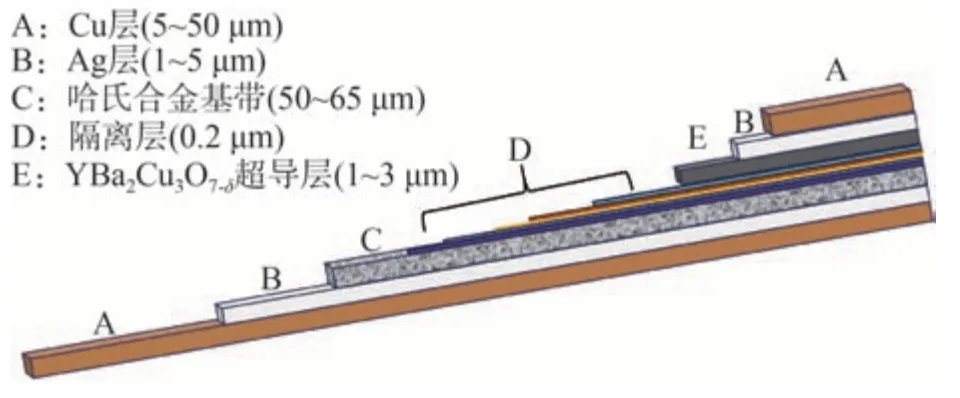

随着国家大力支持开发新能源新材料,以YBa2Cu3O7-δ超导带材为代表的第二代高温超导带材逐渐被更多人熟知。在液氮温区,其高的载流能力和高的不可逆场等特性使其在工业、国防、医疗、科学研究等领域有着巨大应用前景。YBa2Cu3O7-δ超导带材由哈氏合金基带、隔离层、超导层、保护层等组成。其中,保护层由银层和铜层组成,银层主要是通过物理气相沉积法在YBa2Cu3O7-δ带材双面沉积厚度为1~5 μm 的银、铜层,目前是采用传统电镀法进行双面镀铜来实现的。铜保护层对于超导带材的实际应用具有重要作用:1)防止银层氧化与脱落;2)增强超导带材机械强度;3)短路或失超时,引出过载电流与热量。为了让非超导面电镀铜效果更好,需要先在非超导面进行镀银、退火处理,镀银成本较高,退火时间也较长。

近年来,铜箔行业随着锂电池市场的巨大需求而飞速发展,高工产业研究院(GGII)于2023 年的调研报告曾预计2025 年锂离子电池用铜箔约109 万t。在此背景下,超薄复合铜箔被认为是有潜力的新型锂电池负极集流体材料。复合铜箔的核心工艺为磁控溅射[1-2]+水电镀[3-4],在安全性、膜层质量、能量密度、成本等方面都显示出一定优势,但此方法尚未在YBa2Cu3O7-δ超导带材上使用过。为此,尝试将此方法应用于YBa2Cu3O7-δ超导带材,从而探索一条更适宜的工艺路线。

本文采用磁控溅射方法在已经具备超导性能的单面镀银带材上双面沉积铜层作为种子层,分析了工艺参数对超导性能的影响,并进行循环实验验证双面磁控溅射镀铜+电镀铜方案的可行性。从而实现在不影响临界电流的前提下降低带材的表面电阻、增加超导带材的结合力及替代非超导面的镀银工序等。

1 实 验

1.1 铜薄膜制备

选取临界电流为415 A 超导面镀完银的带材4组,YBa2Cu3O7-δ超导带材的完整结构如图1 所示。利用RS3500 型对向四靶卷绕式(5 道螺旋卷绕)高真空直流磁控溅射系统(图2)在常温下分别采用恒流模式和恒功率模式制备铜层。

图1 YBa2Cu3O7-δ超导带材结构Fig.1 YBa2Cu3O7-δ superconducting tape structure

靶材采用纯度为99.99%的矩形高纯铜,靶的外形尺寸为508 mm×88 mm×10 mm,溅射气体为高纯Ar。溅射室在镀膜前采用机械泵+分子泵抽至压力为5×10-4Pa,通入高纯Ar,通过调整Ar 流量使溅射室内气压为0.1 Pa。第一组采用恒流(3.5 A)模式:1/3 号靶位与带材垂直距离为70 mm,2/4 号靶位与带材垂直距离为80 mm,预溅射10 min后开启走带系统,以速度0.8 m/min 穿过沉积区,详细参数见表1。

表1 恒流模式工艺参数表Table 1 Constant current mode process parameters

第二组采用恒功率(1000 W)模式且只开1/4靶位,走带速度为0.8 m/min,溅射气压为0.1 Pa,改变靶电流参数和靶基距,具体参数见表2所示。每组样品进行相关测试后统一进行电镀,铜层厚度增加 5 μm。

表2 恒功率模式参数表Table 2 Constant power mode parameter table

1.2 测试仪器和方法

溅射后的样品使用四探针引线法先在液氮环境下测试临界电流[5-9]。随后采用布鲁克台阶仪和赛默飞450 扫描电镜(SEM)分别测量双面膜厚[10-11]和观察双面铜层组织形貌[12-16]。电镀加厚的样品使用弯曲法测试结合力[17-19],再以四探针引线法测量复合镀样品、电镀样品、溅射镀样品的常温表面电阻[20-21]。

2 结果与讨论

2.1 磁控溅射对超导带材临界电流(Ic)的影响

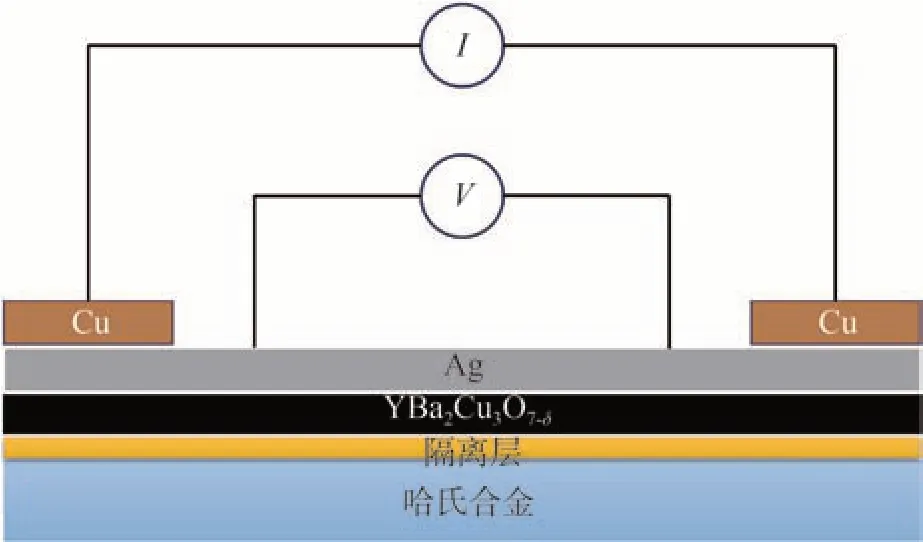

四探针法测试薄膜样品的临界电流系统,其原理是在样品表面引出两组导线,一组导线接程控直流电流源,一组导线接纳伏表,如图3 所示。将镀过Ag 或Cu 的样品浸入液氮,使其处于超导态。直流电流源在程序的控制下向样品中通入逐渐增大的直流电流,与此同时,纳伏表监测另一组导线上的电压,电压引线间距固定为3 cm,当测试样品的电压超过3 μV 时即作为样品失超判据,其对应的电流值即为样品的临界电流。

图3 四探针法测试临界电流示意图Fig.3 Schematic diagram of critical current measurement by four-probe method

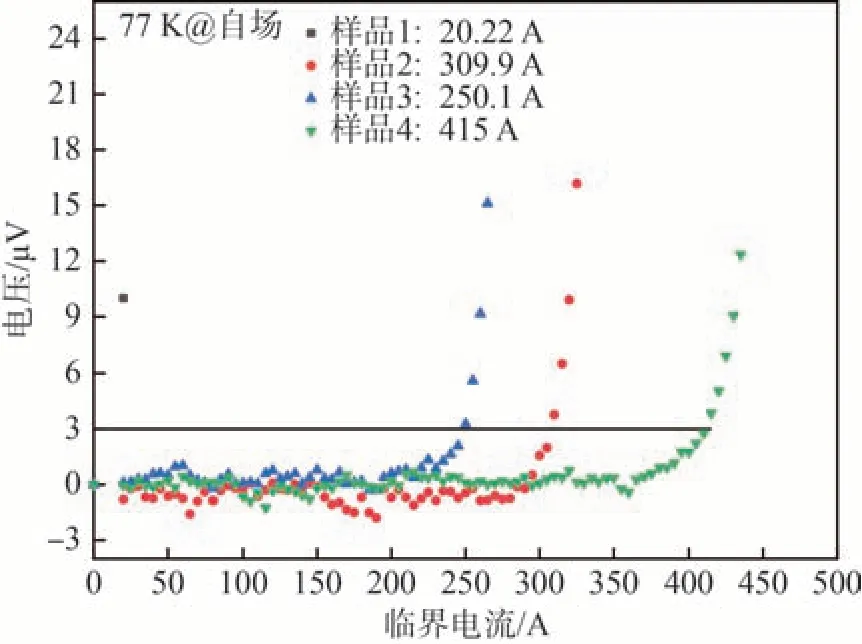

图4 为第一组恒流模式下不同功率不同靶位的实验结果。可以看出,样品1#的超导临界电流为0A,表明在4 个靶同时开启并采用2000 W 功率条件制备铜层会使带材失去超导性能[22-24]。样品2#的临界电流仅为309.9 A,与镀铜之前的415 A 相比下降明显,表明4 个靶同时开启正面使用200 W 反面使用1000 W 的溅射条件会降低带材的超导性能。样品3#的临界电流仅为250.1 A,比样品2#的性能有所下降,表明单面即使只开一个靶位也不能使用1500 W 的溅射功率。样品4#的超导临界电流为415 A,几乎没有损失。恒流模式下大功率溅射很容易对超导带材的临界电流产生影响,当使用1000 W时对临界电流没有影响。

图4 恒流模式下的临界电流Fig.4 Critical current in constant current mode

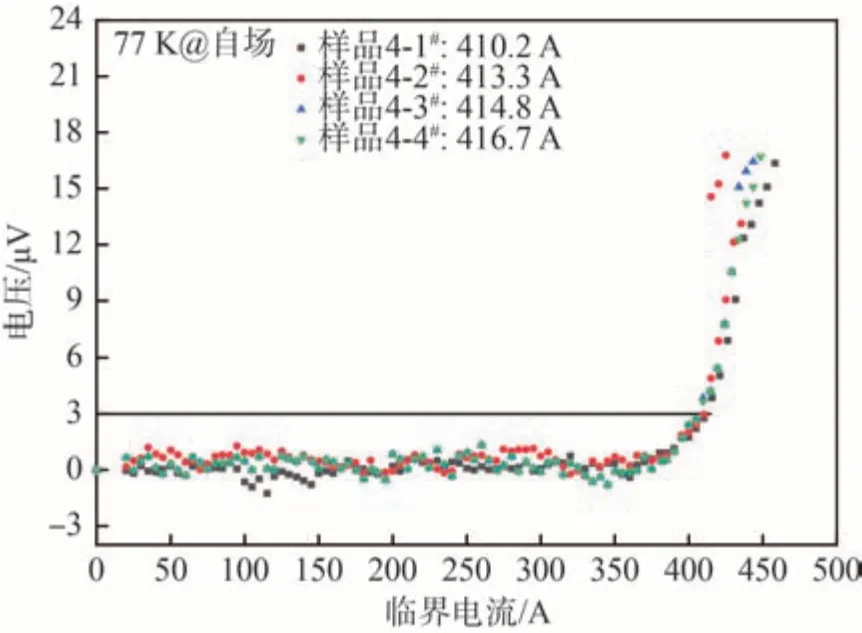

第二组恒功率模式下,采用不同的靶电流,测试4 个样品的临界电流,结果如图5 所示。可以看出,4 个样品的临界电流几乎不受任何影响,其中样品4-1#的临界电流为410.2 A,样品4-2#的临界电流为413.3 A,样品4-3#的临界电流为414.8 A,样品4-4#的临界电流为416.7 A。

图5 恒功率模式下的临界电流Fig.5 Critical current in constant power mode

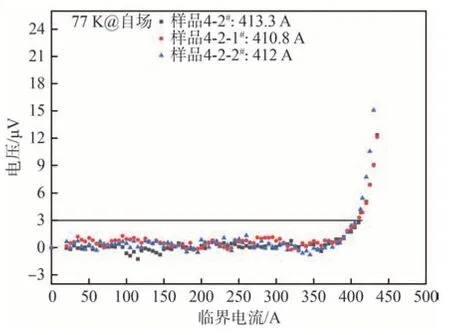

为了验证恒功率模式的稳定性,选择样品4-2#,分两个批次进行循环试验(样品编号分别为4-2-1#和4-2-2#),其超导临界电流的测试曲线如图6所示。可以看出,样品4-2-1#的超导临界电流为410.8 A,样品4-2-2#的超导临界电流为412 A,与磁控溅射镀铜前的带材相比,电流几乎没有损失(样品间一般存在误差),可见该工艺稳定性良好。

图6 恒功率模式下临界电流重复性Fig.6 Critical current repeatability in constant power mode

针对本文结果,在恒流模式下正反面同时镀铜对YBa2Cu3O7-δ的临界电流影响很大,甚至会失去超导性能。1000 W交叉靶位先镀反面再镀正面临界电流几乎不受影响,功率越大对临界电流的影响越大,越容易失超。恒功率模式下临界电流无损失。

首先,YBa2Cu3O7-δ材料的超导电性能受氧含量的影响变化很大,CuO2作为导电层。当δ=1时,材料为四方相结构,不具备超导电性能,只有当δ<0.6时,才会转变成正交相结构,超导电性能才能逐渐显现,金属有机化合物气相沉积(MOCVD)法制备的YBa2Cu3O7-δ属于缺氧的四方相结构,需在高于一个大气压的氧氛围中退火吸氧,使其转变为正交相结构才具备超导电性。其次,在模拟离子能量轰击的实验中,当使用阳极层离子源轰击具备超导性能的单面镀银样品10 min后,临界电流开始下降,当样品进行二次退火吸氧后其临界电流恢复。表明YBa2Cu3O7-δ本征结构并未改变,而是氧含量变少了,在达到一定温度时YBa2Cu3O7-δ吸氧和脱氧转变是可逆的。再次,YBa2Cu3O7-δ失超具有传播特性。因此,造成临界电流下降或失超的可能性分析如下:1)因靶功率密度大沉积速率高而产生的热效应使超导层出现脱氧现象;2)靶电流密度大,熔融喷射至带材表面造成局部产生热量使超导层脱氧并通过传播造成下降或失超。

2.2 涂层厚度及结合力分析

图7 为样品1#~4#在不同功率下的铜层厚度。可以看出,样品1#~4#的膜厚与功率呈现正相关性,且超导面与非超导面的膜厚基本一致。

图7 不同功率下的铜层厚度Fig.7 Copper thickness at different power

在恒功率模式下,对样品4-2#进行循环实验,结果如图8所示。可以看出,同一批次的正反面铜层厚度相差±20 nm 左右,说明磁控溅射镀铜工艺的稳定性相对良好。

图8 样品4-2#的工艺稳定性Fig.8 Process stability of Sample 4-2#

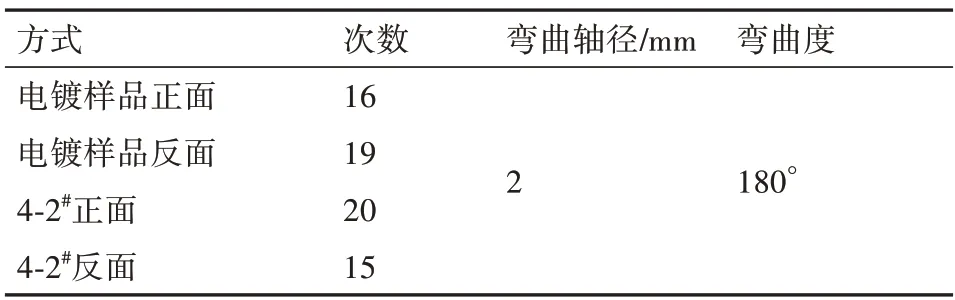

继续选取临界电流为415 A的正面镀完银的带材,首先反面镀0.5 μm 银并退火处理,然后电镀铜,正面电镀5 μm厚,反面电镀4.5 μm 厚。其次对样品4-2#双面电镀4.5 μm 的铜。最后使用直径为2 mm 的弯曲轴和180°的弯曲角度分别对电镀样品和样品4-2#进行正反两面循环弯曲测试,其测试结果见表3。

表3 电镀样品与样品4-2#的结合力Table 3 Binding force of electroplated sample and Sample 4-2#

图9 为电镀样品和样品4-2#的脱落情况,其中样品4-2#正面在循环20 次后出现了边缘脱落,与电镀样品正面的16 次相比,其结合力有所提高。且脱落界面均处于超导层和银层之间,说明铜层和银层之间的结合力要强于银层和超导层之间的结合力。样品4-2#反面在反复15 次后出现了边缘脱落,脱落界面处于铜层哈氏合金基带之间;然而电镀样品反面在反复19 次之后出现了边缘脱落,其脱落界面处于银层和铜层之间。这是因为电镀样品反面经过镀银退火处理后,表面相对平整,而样品4-2#反面未采取任何处理措施,表面粗糙度相对较大,导致结合力有所降低。

图9 电镀样品与样品4-2#的脱落状态Fig.9 Shedding state of electroplated sample and Sample 4-2#

2.4 薄膜表面形貌分析

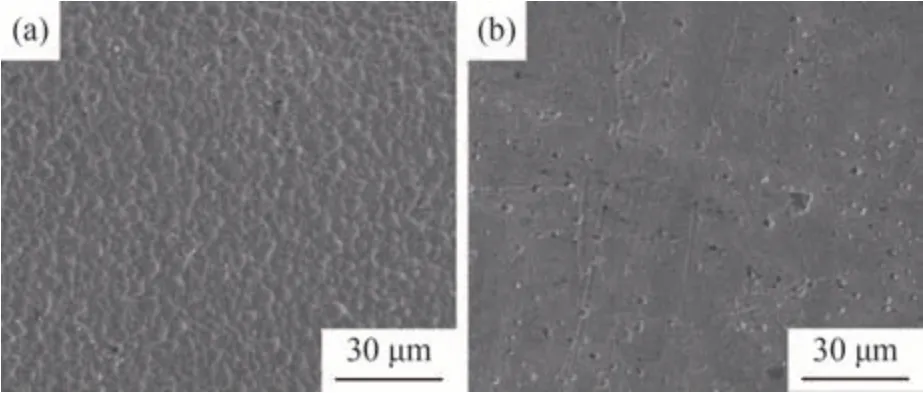

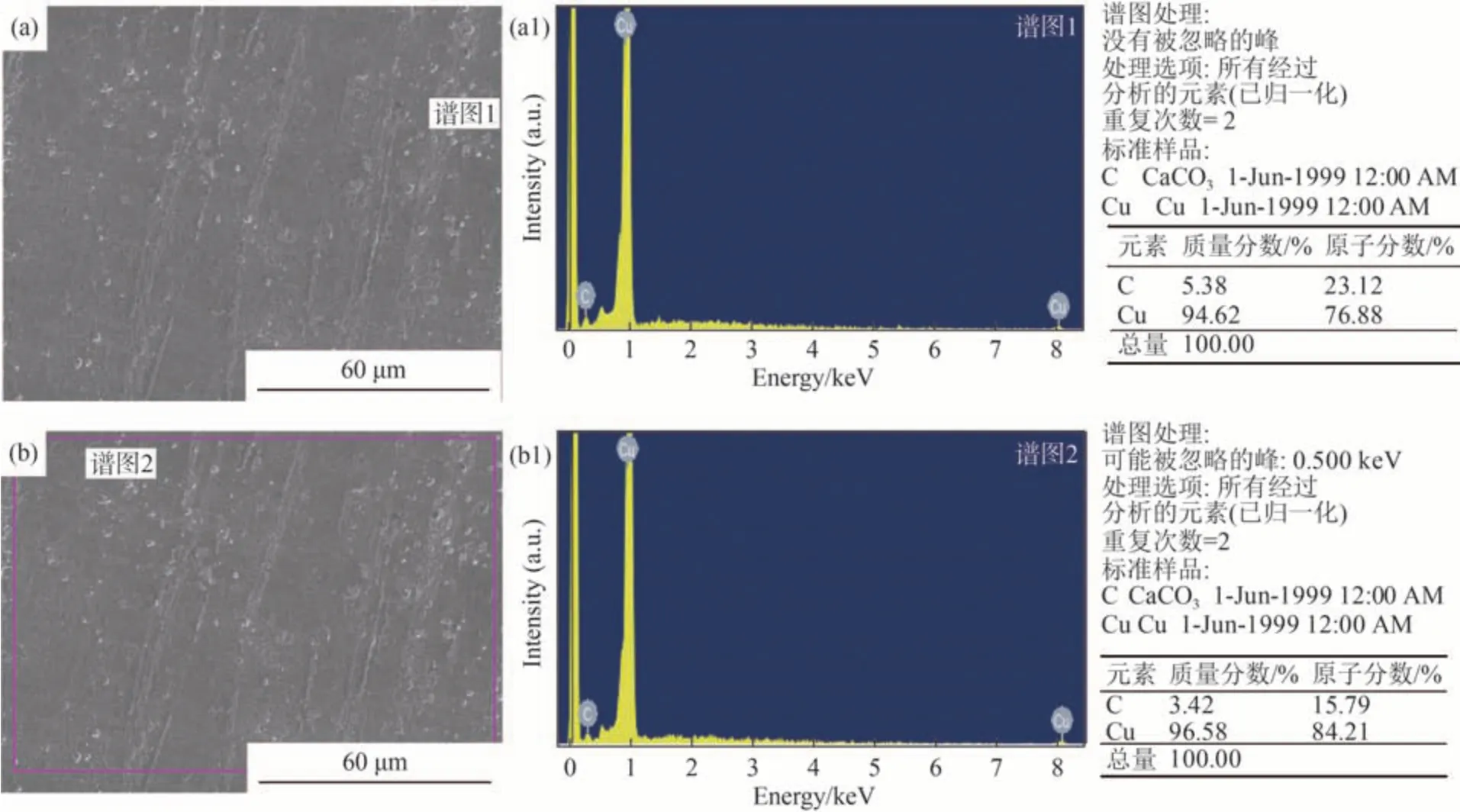

图10为样品4#使用3.5 A 的靶电流溅射镀铜后的SEM 形貌图像。可以看出,带材两面均存在一些小颗粒,并通过能谱(EDS)对小颗粒成分进行分析,结果显示带材主要成分为Cu 和C[图11(a)],其中Cu 的质量分数为94.62%[图11(a1)],图11(b1)为图11(b)选中区域EDS 图像,其并未检测到Ni,Cr,Mo等哈氏合金元素,说明带材表面已经被铜层全部覆盖。

图10 样品4#溅射镀铜表面组织形貌(a)超导面;(b)非超导面Fig.10 Microstructure of copper surface of Sample 4# by sputtering(a)Superconducting surface;(b)Nonsuperconducting surface

图11 样品4#的(a)颗粒物及(b)区域的EDS分析Fig.11 EDS analysis of(a)particulate matter and(b)area of Sample 4#

样品4-2-1#的溅射参数为功率1000 W,电流为2.5 A,薄膜表面相对平整许多,几乎没有出现小颗粒。其原因是溅射放电过程中Cu 靶电流密度较大使Cu 材料熔融喷射出微米级大颗粒液滴沉积至样品表面所致[25]。然而,超导带材在工艺制备过程中,非超导面会与弧形板产生摩擦导致基底粗糙且出现较深划痕,故电镜图像上有划痕显现,如图12所示。

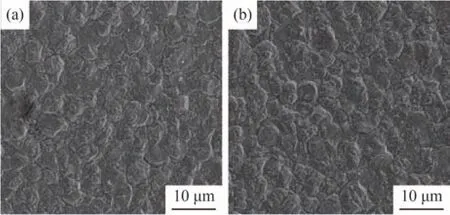

样品4-2#电镀至5 μm 后通过SEM 观察,结果如图13 所示。可以看出,无论超导面还是非超导面晶粒都比较大,薄膜表面粗糙度也比较大。

图13 样品4-2#的电镀铜表面组织形貌(a)超导面;(b)非超导面Fig.13 Microstructure of electroplated copper surface of Sample 4-2#(a)Superconducting surface;(b)Nonsuperconducting surface

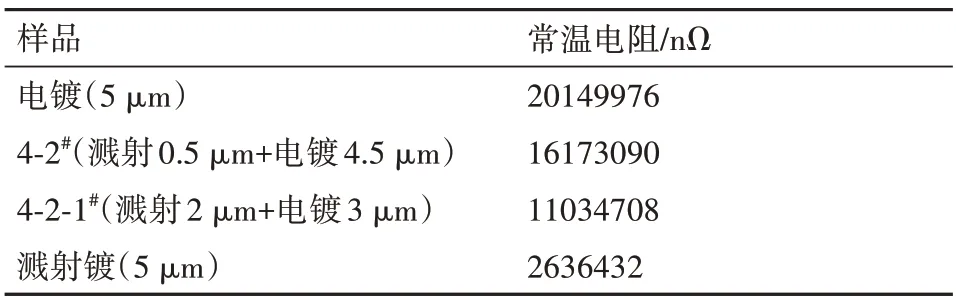

2.5 表面电阻分析

表4分别为电镀5 μm样品、4-2#溅射0.5 μm再电镀4.5 μm 样品、4-2-1#溅射加厚至2 μm 再电镀3 μm 样品、溅射镀5 μm 的4 种样品,在常温下采用四探针法且探针间距为30 mm,带材宽度同为12 mm条件下的电阻测试结果。可以看出,电镀样品阻值最大,达到20149976 nΩ,其次是复合镀样品4-2#和样品4-2-1#,其常温电阻分别为16173090 nΩ 和11034708 nΩ,而溅射镀样品电阻最低,只有2636432 nΩ。磁控溅射法与电镀法在镀相同膜厚下,溅射镀样品电阻为电镀的13%左右,提升相当明显,表明溅射法生长的薄膜更为连续和致密;样品4-2#与样品4-2-1#电阻相差5138382 nΩ,说明溅射法镀不同厚度的铜层会影响阻值的变化,溅射越厚电阻越小。

表4 常温表面电阻Table 4 Normal temperature resistance

3 结论

磁控溅射镀铜会影响超导带材的临界电流,甚至可能导致失超现象。因此,需要一个合适的磁控溅射镀铜工艺匹配超导带材。以复合镀方式溅射不同厚度的铜层时,会影响电阻的变化,相同膜厚下溅射镀常温电阻为电镀的13%左右,可大大改善带材的连接性能。溅射镀铜会改善铜与超导面的结合力,但铜层和基带的结合力有所下降。综合比较而言,双面磁控溅射镀铜+电镀铜能极大降低实验和生产成本,具有广阔的应用前景。