非对称热护式热板仪的研制与试验

2022-09-19陈益松

夏 明,詹 卓,陈益松

(东华大学 a.服装与艺术设计学院;b.现代服装设计与技术教育部重点实验室,上海 200051)

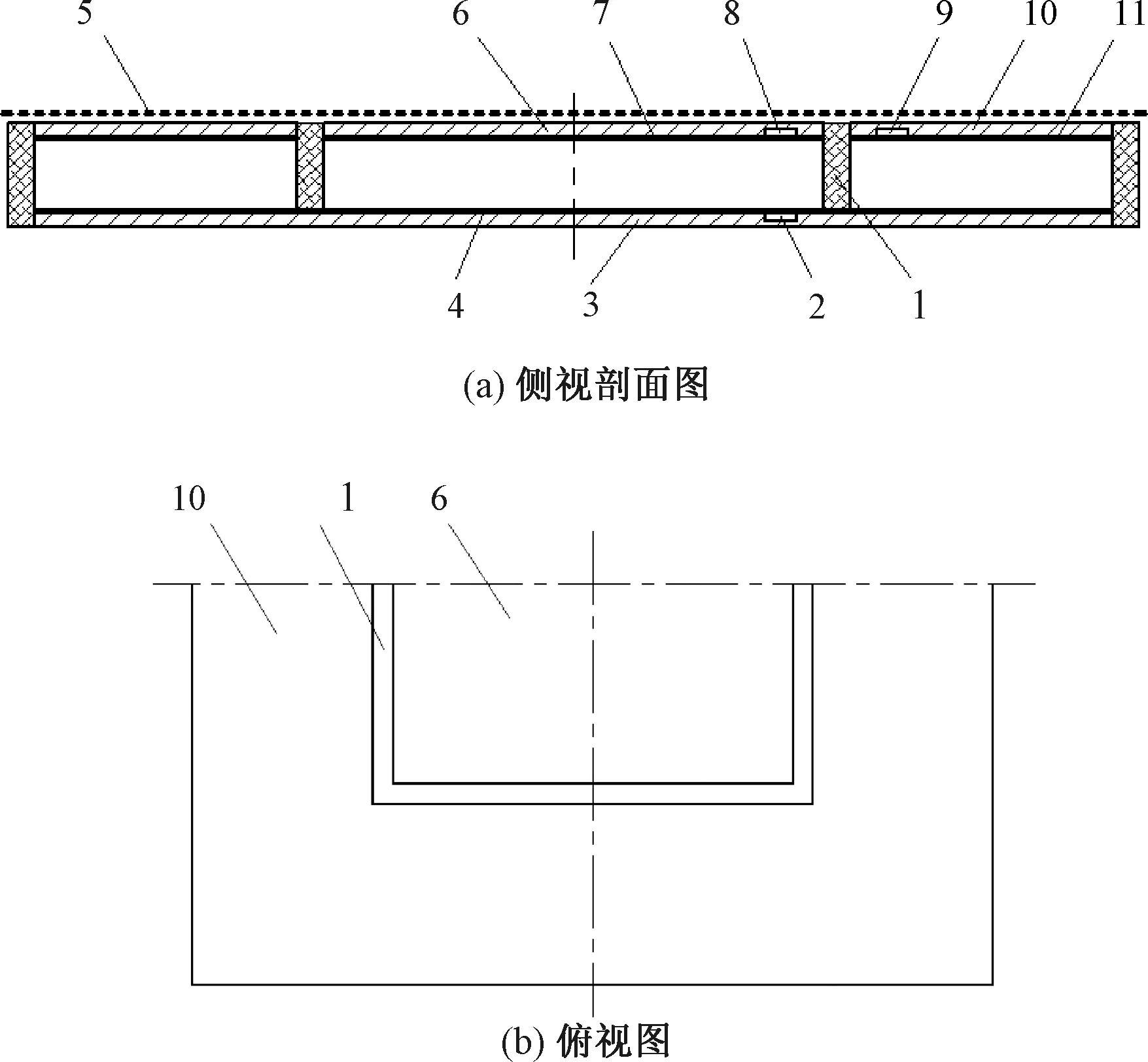

根据ISO 11092—1993以及各国相似的标准评价结果可知,出汗热板仪是目前广泛采用的服装面料热湿性能测量仪器。除去附加的吹风和出汗系统,热护式热板结构则是最基础的部分,该结构最初在19世纪末被提出,20世纪60年代被采纳为美国标准,最新版本为ASTM D1518-2014,虽然标准版本在不断改进,但标准所描述的热护式热板结构基本没有变化。该结构的热板仪可称为ASTM型热板仪[1-2](简称热板仪),其基本结构如图1所示。

1—隔热板;2—底板温度传感器;3—底热护板;4—底热护板加热膜;5—面料试样;6—测量热板;7—测量热板加热膜;8—测量热板温度传感器;9—侧热护板温度传感器;10—侧热护板;11—侧热护板加热膜。图1 ASTM型热板仪Fig.1 Guarded hot plate of ASTM-type

ASTM型热板仪的基本原理为测量热板周边和下表面对应位置分别设置侧热护板和底热护板。利用隔热条将测量热板与侧热护板隔开,同时将上下热板之间的腔室分隔为测量热板下的中央腔室和侧热护板下的外围腔室。侧热护板和底热护板的温度与测量热板的温度保持一致,则测量热板与两热护板之间没有热量传递,从而保证测量热板温度均匀,且形成一维向上通过面料层向外空气层传递的稳态温度场,实现对面料热阻的测量。

虽然从结构上而言,ASTM型热板仪是合理的,但在实际使用过程中还是存在数据波动大、仪器之间差异大等问题[2-4]。除去测量随机误差,热板仪本身还存在多种导致系统误差的因素。一是热护板与测量热板温度不能绝对保持一致,这是导致误差的主要因素。侧热护板和测量热板之间存在隔热条,相邻截面的面积也比较小,即使温度有点偏差,其热流传递不大。虽然加热膜均匀分布于热板内表面,但底热护板作为单一热板而言,其温度场分布必然呈中间高边沿低的凸形。由于底热护板面积是测量热板和侧热护板面积之和,因此,测量热板与底热护板温度控制完全一致是困难的。文献[5]分析温度传感器的安装位置可能导致测量热板和底热护板两相邻面温度存在偏差的情况,从而引起测量误差。文献[6]验证当测量热板与底热护板的温度相差1 ℃时,热阻的测量结果平均相差9.3%。二是热护式热板仪结构相对复杂,总发热面积大,热惯量大,控制过程中易出现假平衡,导致测量误差。

在测量热阻方法上,热板仪一直沿用总阻值减去空板空气层阻值的方法,但实际面料表面和空板表面的热辐射是不同的,会导致测量误差。文献[7]利用该差值计算了面料的红外发射率。文献[8]提出了叠层回归测量法,直接测量出面料和面料上方空气层阻值,消除了传统方法的误差。文献[9]提出有风状态下热板仪的热平衡新关系,且指出风道均匀风速的设计原则,在测量微环境上进行了改进。

本文通过对热板仪基础结构和测量原理的深入分析,提出非对称热护式热板仪的设计概念,即保留上层的侧热护板结构,用已知热阻值的隔热泡沫板取代底热护板,从而构成上下非对称结构,结合新的算法,在试验中取得了良好的试验结果 。

1 非对称热护式热板仪设计

1.1 ASTM型热板仪改进

由文献[9]可知,在有风试验中,空气由热板仪一侧平行热板上表面流向另一侧时,空气流和上表面热板存在热量交换。因此入口处气流温度最低,其与热板的温差最大,热交换也最强烈;在出口处,由于上方气流逐渐被加热,与热板之间的热流交换则逐渐减弱,因此气流入口处的侧热护板(前)→测量热板前端→测量热板后端→侧热护板(后)的温度是由低到高逐渐变化的,即侧热护板、测量热板与底热护板之间是存在一定温差关系的。若侧热护板与底热护板因温度不均存在温差,两者间腔室的空气就会产生对流,两板之间形成热流传递,但该腔室处于测量热板四周,对中间的测量热板不产生影响,因此不影响测量结果。当测量热板和底热护板存在温差时,中央腔室的空气对流会造成测量热板与底热护板之间存在对流,因此测量热板的热流不能全部通过上方的面料向外传递,导致仪器系统误差。

改进思路:一是在上、下热板间的腔室填充泡沫材料以杜绝空气对流,同时泡沫材料较大的热阻值也能大大降低上、下热板间因定温差而产生的热流传递,从而提高热板仪的测量准确性;二是在上方空气流动方向的前隔热条与后隔热条两侧分别加装温度传感器,利用温控保证隔热条两边等温,从而消除温度传递。改进的ASTM型热板仪设计如图2所示。

注:1—泡沫隔热板;2—底板温度传感器a;3—底热护板;4—底热护板加热膜;5—底板温度传感器b;6—面料试样;7—侧热护板温度传感器a;8—测量热板温度传感器a;9—测量热板;10—测量热板加热膜;11—测量热板温度传感器b;12—隔热条;13—侧热护板温度传感器b;14—侧热护板;15—侧热护板加热膜。图2 改进的ASTM型热板仪Fig.2 Modified ASTM-type guarded hot plate

1.2 非对称热板仪的设计原理

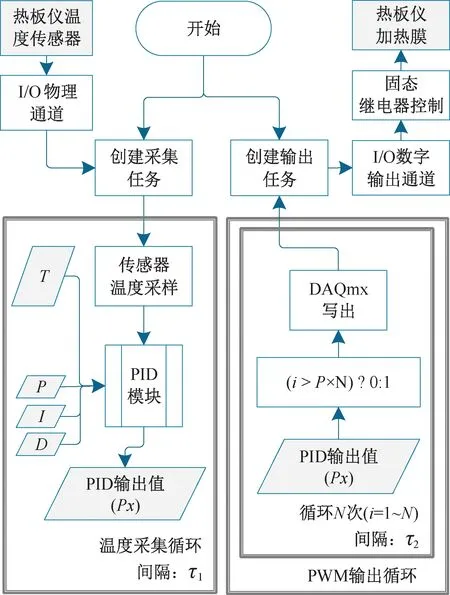

ASTM型热板仪从结构上可看作是上下对称的,通过增加底热护板来抑制测量热板的热量向下传递。在图2改进的ASTM型热板仪基础上取消底热护板,保留上部热护结构,将泡沫隔热板底面直接暴露在环境空气中。由于温差,泡沫板会将测量热板的部分热流向下传递,即测量热板的热流不能全部向上通过面料。但根据传热原理,只要泡沫板的热阻值一定且上、下表面温度可测量,通过泡沫板的热流则为可测值。将测量热板的总热流减去通过泡沫板的热流值,得到向上通过面料的有效热流。此设计为非对称热板仪,其结构示意图如图3所示。考虑到泡沫板下的散热问题,热板仪底部应离开台面一定距离h并保持空气流通。

注:1—隔热泡沫板;2—面料试样;3—侧热护板温度传感器a;4—测量热板温度传感器a;5—测量热板;6—测量热板加热膜;7—测量热板温度传感器b;8—隔热条;9—侧热护板温度传感器b;10—侧热护板;11—侧热护板加热膜。图3 非对称热板仪结构示意图Fig.3 Structural sketch of asymmetric guarded hot plate

泡沫板的热阻为已知参数,则测量热板向下通过泡沫板的热功率(Hb)计算,如式(1)所示。

(1)

式中:Rb为泡沫板的热阻值(含外表面空气层);A为测量热板的表面积;Ts为测量热板的温度;Ta为环境温度。

空板试验可由式(2)计算得到空气层热阻Rt0:

(2)

面料热阻Rf如式(3)所示。

(3)

式中:Ht为面料测量时测量热板的发热功率;Ht0为空板试验时测量热板所散耗的功率。

2 非对称热板仪的试制

2.1 本体

热板仪的测量热板和侧热护板均采用304不锈钢板,厚度为1.2 mm。测量热板和热护板内表面贴有均匀布线的加热膜,布线需为温度传感器的安装留出位置。

选用泡沫板为建筑行业上常用的聚苯乙烯泡沫板,其厚度为2.41 cm,导热系数为0.03 W/(m·K) (导热系数合格值为≤0.03 W/(m·K)),转换为热阻值为0.803 m2·K/W。经606E热板仪3次实测,该泡沫板的热阻平均值为0.817 m2·K/W,即以该值作为后续计算依据。

非对称热板仪的实物如图4所示。

图4 非对称热板仪实物Fig.4 The asymmetric guarded hot plate

2.2 温控系统研制

控制系统采用美国NI公司的LabVIEW模块化编程软件和相应的硬件构成。多路温度检测系统可以直接利用LabVIEW的程序框架构建[10],温度传感器采用体积小巧且稳定可靠的Pt 100热敏电阻,误差为-0.1~0.1 ℃。

功率输出部分采用恒电压下的(pulse width modulation,PWM)脉冲宽度调制方式:在一段时间内连续执行开关动作,而开和关的时间比值为脉冲占空比,即通过调整开和关的时间(脉冲宽度)来调整输出功率。在一定的电压和负载条件下,脉冲占空比越大,则输出功率越大。当开关频率达到一定的密度后,开关本身对加热稳定性的影响就忽略不计,该方式是目前主流的高精度功率输出控制方式。

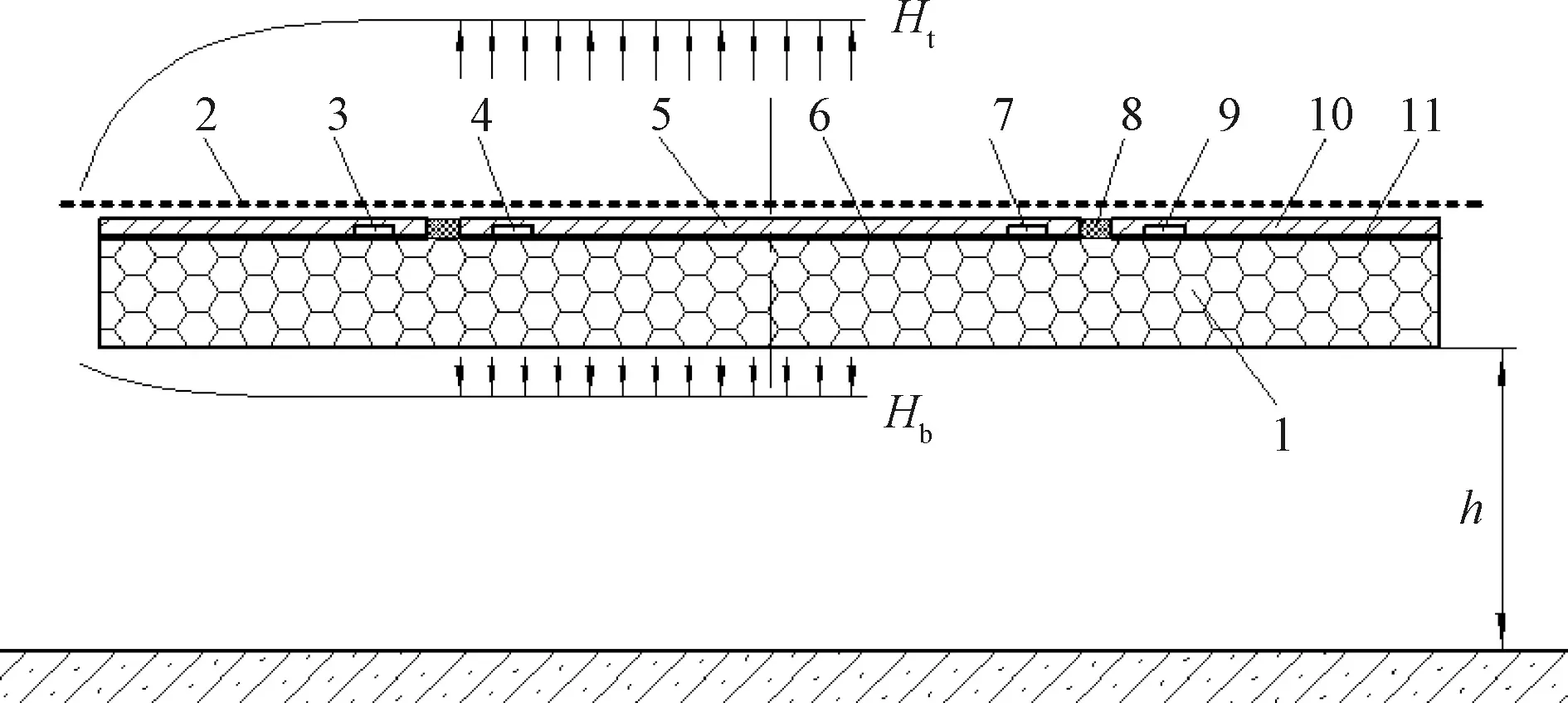

PID(proportion-integral-differential)控制器是根据系统实际测量值与设定值的差值利用比例(P)、积分(I)、微分(D)的组合算法计算出控制量进行控制的,是常用的经典算法。LabVIEW提供PID选项模块,但并不提供程序框架模板,即PID模块如何与PWM功率输出部分整合是需要进行自主设计的,这通常也是自制温控系统的难点。图5为本文设计的PID控制PWM功率输出的逻辑框图。

图5 PID控制PWM功率输出逻辑框图Fig.5 Logic block diagram of PWM power output for PID control

PID参数整定是控制系统合理运行的关键,试验多次调整后将P值设定为9.0,I值设定为9.0,D值设定为0.01,这样可通过程序控制加热板在0.7~1.0 h内达到稳定状态。温度控制误差范围小于-0.25~0.25 ℃,与现行设备基本一致。

2.3 热场分析

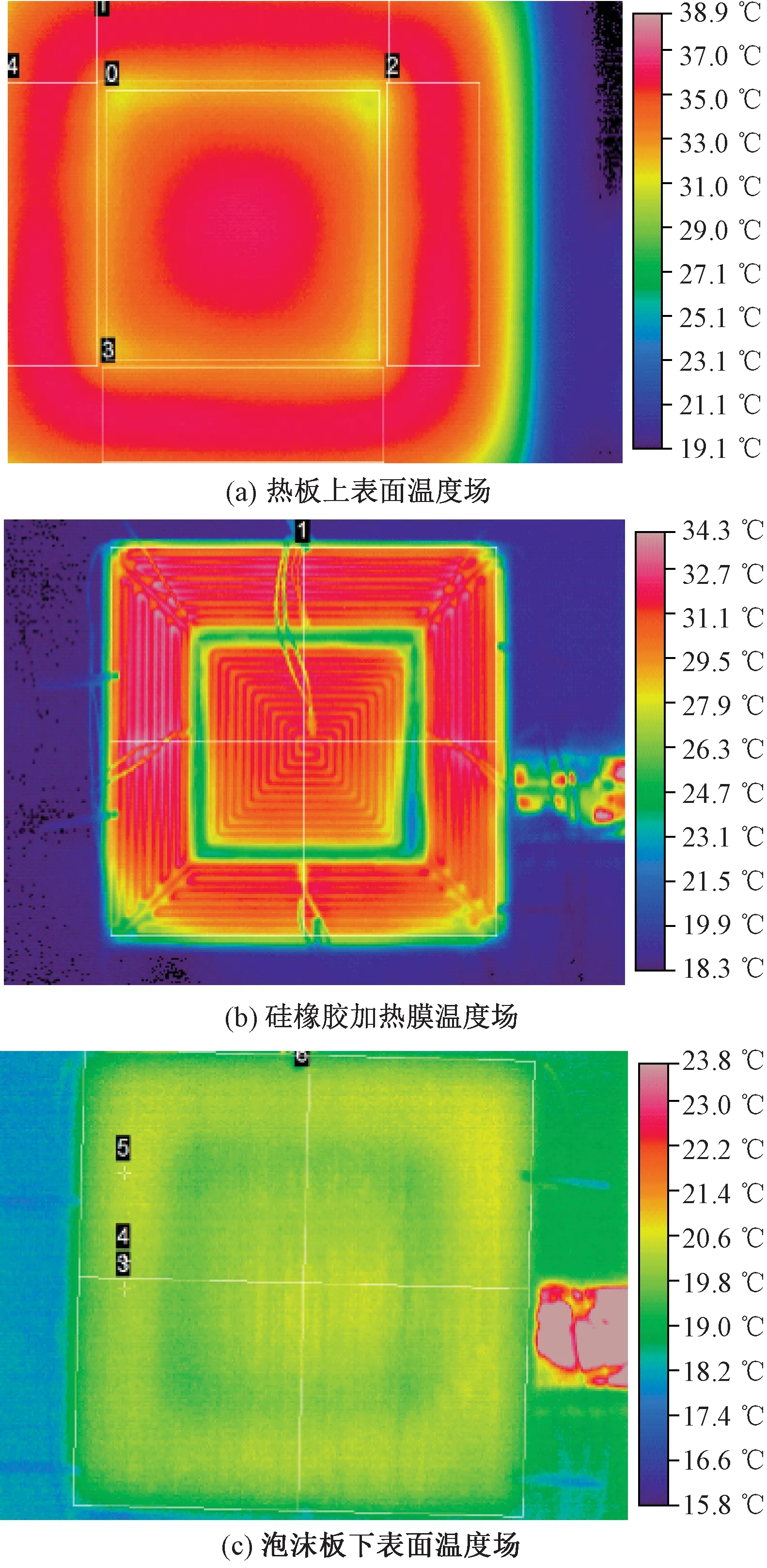

热板仪的空板上表面、中间加热膜及泡沫板下表面三者的红外温度场分布分别如图6所示。

图6 非对称热板仪各部分温度场分布Fig.6 Distribution of temperature field in each part of the asymmetric guarded hot plate

由图6(b)可知,非对称热板仪的加热膜的温度场分布很均匀,但当热流传递到测量热板和热护板的上表面(见图6(a)),温度的均匀性稍差。由于测量热板和热护板边沿的温度基本一致,即两者并不会产生热量传递。测量热板的热量仅向上和向下传递,取平均温度,对测量结果没有影响。

泡沫板下表面的热像图如图6(c)所示,即使泡沫板达到2.4 cm厚度,依然没有完全排除由隔热条(低导热塑胶条)引起的热场不均匀性,但温差较小,仅为0.5 ℃左右。在恒温条件下,虽存在一定的不均匀性,但由于测量热板温度稳定,泡沫板下表面的温度也是稳定的,其透过的热流量也是稳定的,可以满足设计要求。

3 试 验

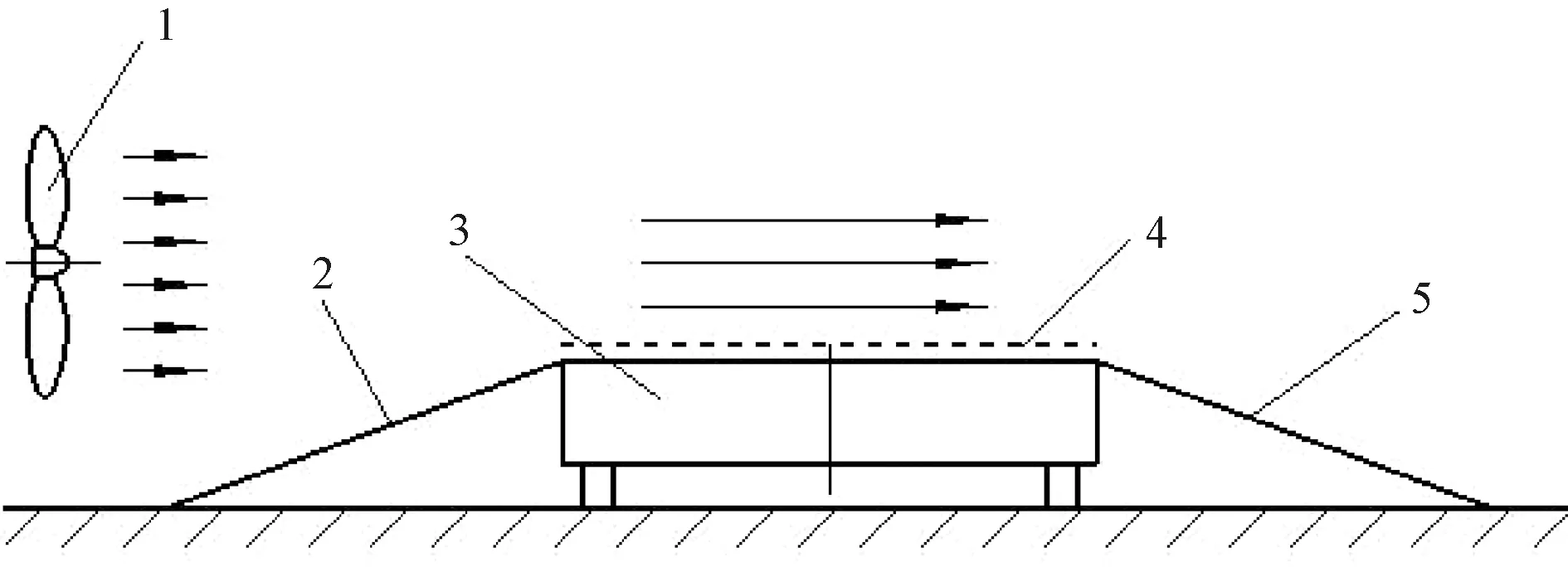

将标准ASTM型606E热板仪和非对称热板仪进行对比试验,去掉606E热板仪原有的风道系统,改用和非对称热板仪一样外部空气条件:(1)开放无罩式静态无风(风速<0.15 m/s);(2)开放式吹风方式(风速=1.00 m/s)。吹风试验示意图如图7所示。606E热板仪的测量热板面积为20 cm×20 cm, 加上热护板后的总面积为40 cm×40 cm;而非对称热板仪的测量热板面积为25 cm×25 cm, 加上热护板后总面积为50 cm×50 cm,虽然测量区域面积稍有不同,但对测量结果不会有明显影响。

3.1 试验面料

选取有代表性的试验面料共13块,面料参数见表1。其中第13号面料为美国MTNW公司的试验标样,在1.00 m/s风速下的热阻值为0.02 m2·K/W。

注:1—风扇;2—前导流板;3—热板仪;4—面料;5—后导流板。图7 吹风试验示意图Fig.7 The sketch of test with wind

表1 试验面料及参数Table 1 Test fabrics and their paramters

3.2 试验结果

两种热板仪对一组面料试样的热阻测试结果,如表2所示。

表2 两种热板仪对一组面料测试的结果Table 2 Test results of a group of fabrics by two guarded hot plates

由表2可知,非对称热板仪在无风(风速0.10 m/s)和有风(风速1.00 m/s)条件下均能很好地完成对各面料热阻值的测量,测量均值和606E热板仪相对偏差在5% 左右,配对t检验(p=0.695,即p>0.050)亦表明两列数据没有明显差异。13号面料(标样)在1.00 m/s风速下的非对称热板仪的数据(0.021 7 m2·K/W)比606E热板仪的数据(0.023 2 m2·K/W)更接近国际标样的基准数据(0.020 0 m2·K/W),其3次测量的数据重复性要优于606E热板仪数据,相对标准差平均值在有风和无风条件下分别为1.53和2.56,而606E热板仪数据分别为3.66和3.09。

4 非对称热板仪的节能率

由于非对称热板仪在结构上取消了占总散热面积一半的底热护板:在空板试验中,热板下方的泡沫板+下空气层的热阻为热板上方空气层热阻的10%左右,即无效热流约占传统热板仪底热板发热的10%,因此取消底热护板的非对称热板仪的节能率为45%左右;在面料热阻试验中,由于面料的保温作用,传统热板仪的底热护板的热能消耗要大于上层发热板,因此取消底热护板后,节能率大于50%。由此可知,非对称热板仪的综合节能率约50%,且其结构更简单、制造成本更低。

5 结 语

本文提出了在空腔内充填隔热泡沫板的改进方案,并在此基础上进一步设计了非对称热板仪。使用具有一定热阻值的隔热泡沫板置于测量热板和侧热护板下方替代底热护板,在泡沫板两面温差一定的情况下,通过泡沫板的热流功率是定值,则通过织物一维向上的有效热流功率等于测量热板的输入功率减去该定值功率,可实现面料热阻的测量计算。

利用非对称热板仪和ASTM型606E热板仪测试不同面料热阻并进行对比,试验结果没有明显差异,但非对称热板仪的数据稳定性更好,其结构也更简单,成本低,能耗低 。

本研究采用不锈钢板制作热板,其温度均匀性不够理想。今后可采用紫铜板(导热系数为不锈钢板的20倍)来改善热板温度均匀性,以进一步提升测量精度。