涡轴发动机燃气涡轮叶片断裂原因

2024-01-12刘丽玉金向明高翔宇

刘丽玉,金向明,陈 俊,高翔宇

(1.中国航发北京航空材料研究院,航空材料检测与评价北京市重点实验室,中国航空发动机集团材料检测与评价重点实验室,中国航空工业集团航空工业失效分析中心,北京100095;2.中国航发湖南动力机械研究所,株洲 412002)

0 引 言

从20世纪50年代至今,航空涡轴发动机不断朝着结构紧凑化和高性能化方向发展。为了追求最短的时间、最少的投入和最低的成本,大多航空发动机公司都在基础型发动机之上,采用新工艺、新材料和新技术改进气动设计和部件结构,以提高涡轮前温度或增大流量,走上系列化发展涡轴发动机的道路[1]。对于涡轮叶片的改型设计,除了通过选材提高叶片的承温能力,更重要的是叶片冷却结构设计,比如内部冷却空腔、气膜孔等设计,然而这种结构设计势必带来应力集中等问题。应力集中的存在会显著降低材料的疲劳强度[2-6]。对于涡轴发动机上燃气涡轮叶片这一类带结构因素的零部件,很难直接进行疲劳试验,更多的是需要通过数值模拟来评估该处的应力集中效应,从而确定零部件的可靠性。然而,在工程实际中大多机械零部件可靠性稳健设计并没有考虑零件的应力集中情况[7],或者很难确定出现应力集中时的极限状态函数的显式,因此出现了很多因为应力集中而产生的结构破坏和工程失效问题[8-9]。所以,研究结构件由应力集中带来的工程失效问题,对于零件的结构设计具有十分重要的工程指导作用。

某涡轴发动机在厂内整机试验运行至656.4 h时,其燃气涡轮工作叶片在榫头伸根段发生断裂,打伤动力涡轮叶片,导致发动机尾喷管喷火。该燃气涡轮工作叶片的材料为DZ125定向高温合金,榫头伸根段设计了空心内腔的冷却结构。为了找到叶片断裂原因,作者采用荧光检测、宏微观形貌观察、应力分布模拟等方法,对其进行了失效分析。

1 理化检验及结果

1.1 宏观断裂形貌及裂纹检测结果

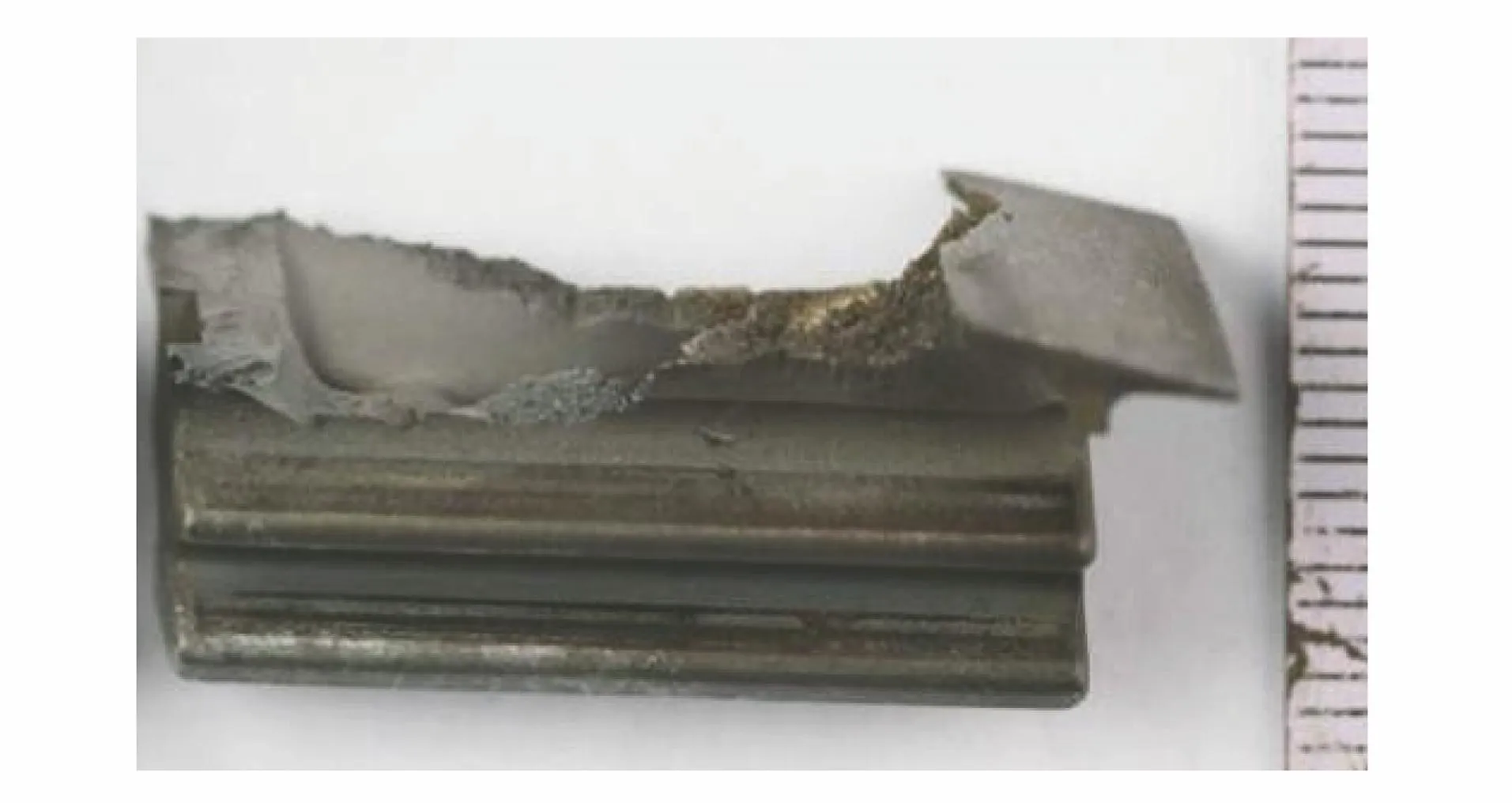

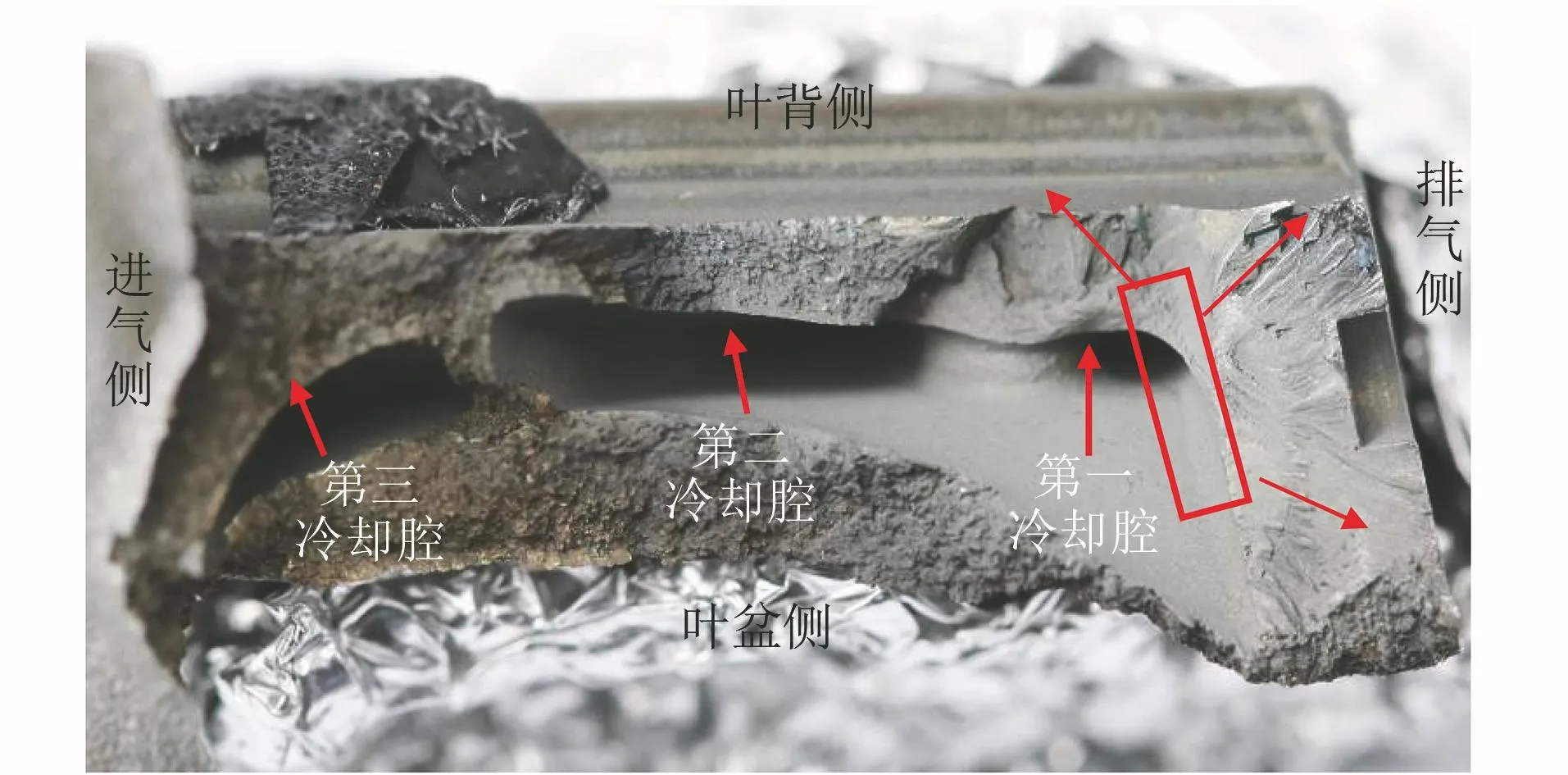

整台燃气涡轮共有43件叶片,发生故障后分解检查发现:8#叶片在榫头伸根段处沿横向发生断裂,整个叶身断裂飞出,导致其他42件叶片出现由叶背一侧向叶盆一侧的击打变形,并且进气边叶尖因受8#叶片碎块侧击发生局部断裂而缺失;断裂的8#叶片榫头部分残留在榫槽内,观察残留部分发现,叶片排气边一侧在伸根段断裂,进气边一侧在缘板位置断裂,见图1。经荧光检查发现,其余42件叶片中有3件叶片在与8#叶片断裂部位相近的位置(排气侧伸根段相同高度处)存在荧光线性显示,即存在裂纹。其中:编号21#和43#叶片的裂纹位于排气侧榫头端面,裂纹斜向穿过减重孔,长度约为5 mm,两侧均未扩展至叶背侧和叶盆侧,如图2(a)所示;编号23#叶片的裂纹位于叶背面排气边侧伸根段,呈弯折状沿横向分布,长度约为4 mm,沿排气侧端面延伸,如图2(b)所示。

图1 燃气涡轮8#叶片的宏观断裂形貌Fig.1 Fracture marcomorphology of gas turbine 8# blade

图2 未断裂叶片排气侧榫头端面线性荧光显示形貌Fig.2 Linear fluorescence morphology of blade exhaust side tenon end face of unfractured blades: (a) 43# blade and (b) 23# blade

由于叶片裂纹起源于内腔,如果裂纹扩展距离较短,未穿透叶片至外表面,则无法通过荧光检查判断是否开裂。为了确认未检出裂纹的叶片是否存在开裂,随机挑选了2件燃气涡轮工作叶片,在裂纹起始部位附近进行纵向剖切,观察伸根段冷却腔内表面,发现2件叶片均在排气侧内腔通道表面出现多条断续状裂纹,如图3所示。

图3 外表面无裂纹叶片的伸根段冷却腔内表面形貌Fig.3 Surface morphology of cooling chamber of extended root section of blade without cracks on outer surface

1.2 断口形貌

采用LEICA DMS 1000型体视显微镜观察8#叶片断口形貌。由图4可见:在8#叶片排气侧有长约9 mm的平坦断面,呈现疲劳弧线特征,为疲劳断裂区,该区约占整个断面面积的30%;进气侧断面粗糙,起伏较大,为瞬断区。根据断面宏观棱线,疲劳裂纹源区位于排气侧第一冷却腔转角处的内腔面,呈现大线源特征,裂纹向排气侧端面扩展;叶背侧的断面由排气侧断面疲劳裂纹扩展形成,在第一冷却腔和第二冷却腔之间的间隔墙附近萌生了次生裂纹,次生裂纹向叶背外表面扩展。

图4 8#叶片断口宏观形貌Fig.4 Fracture macromorphology of 8# blade

采用CS3100型扫描电镜观察断口微观形貌。由图5可见:8#叶片排气侧端面的疲劳裂纹源区呈现大线源特征,未见冶金缺陷;裂纹扩展中后期出现锯齿状类解理台阶面和羽毛状放射棱线,局部位置可见清晰细密的疲劳条带特征。由此判断,8#叶片发生了疲劳断裂,且起裂应力较大。

图5 8#叶片断口微观形貌Fig.5 Fracture micromorphology of 8# blade: (a) low magnification morphology of crack source; (b) high magnification morphology of crack source and (c) fatigue strip morphology on mid-stage of crack growth

将21#叶片伸根段裂纹打开,采用CS3100型扫描电镜观察断面形貌。由图6可知:裂纹断面上存在疲劳弧线,说明发生疲劳开裂,裂纹源位于排气侧伸根段第一冷却腔表面;裂纹源区呈现数个分散弧形区,说明萌生了多条微裂纹,裂纹由微裂纹扩展连贯而成。未断裂21#叶片和断裂8#叶片的开裂性质和裂纹源位置一致,可见断裂叶片和开裂叶片的失效基本相同。

图6 21#叶片裂纹断面整体形貌和裂纹源区高倍形貌Fig.6 Overall morphology of crack face (a) and high magnification morphology of crack source (b) of 21# blade

将外表面无裂纹叶片伸根段冷却腔内表面裂纹(未扩展至外表面)打开,由图7可见开裂性质为疲劳。综上可知,该发动机燃气涡轮工作叶片在伸根段开裂是普遍现象,且裂纹性质和特点一致。

图7 外表面无裂纹叶片伸根段冷却腔内表面裂纹断面形貌Fig.7 Crack face morphology on inner surface of cooling chamber of extended root section of blade without cracks on outer furface

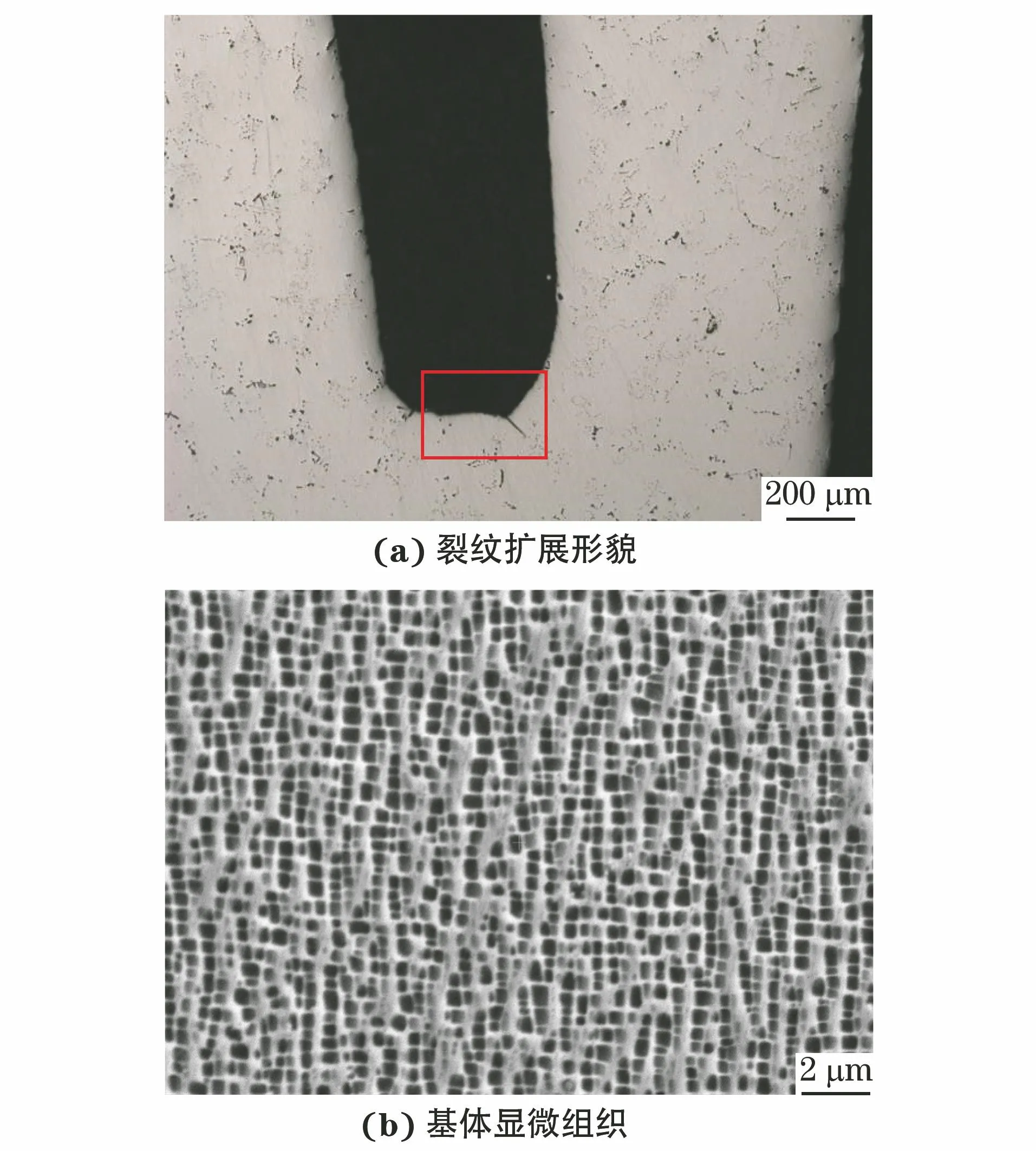

1.3 显微组织

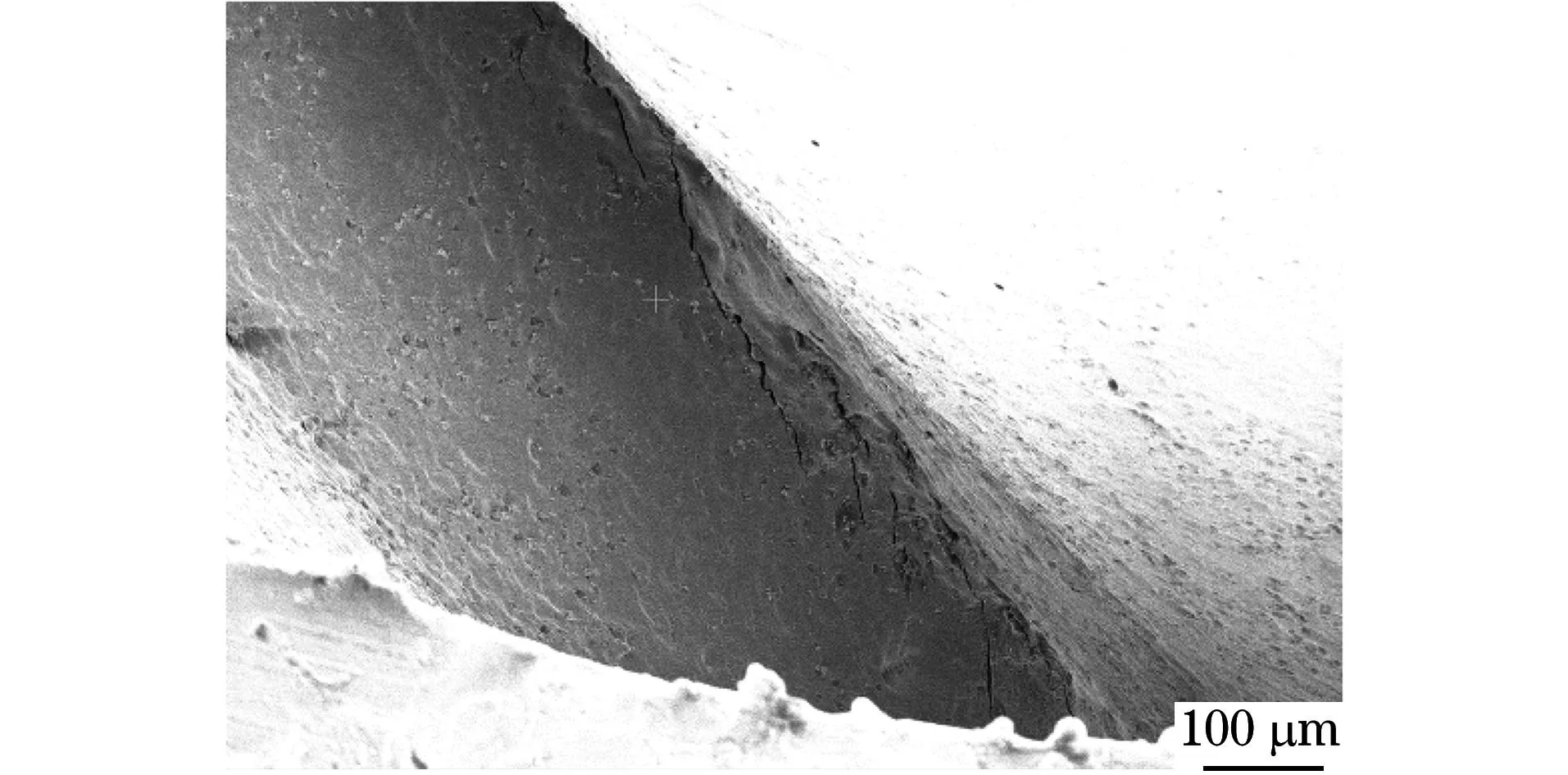

在其中1件冷却腔内表面开裂的叶片上,沿裂纹处纵剖金相试样,磨抛后使用高温合金腐蚀剂(10 g CuSO4+50 mL HCl+50 mL H2O)进行腐蚀,采用Olympus GX51型光学显微镜和CS3100型扫描电镜观察开裂叶片冷却腔内表面裂纹扩展形貌和基体显微组织。由图8可知:裂纹处于冷却腔转接过渡不良处,深度在60~70 μm;裂纹处基体组织未见疏松等冶金缺陷,γ′相未见回溶现象,组织未见超温现象。

图8 开裂叶片冷却腔内表面裂纹的扩展形貌和基体显微组织Fig.8 Crack propagation morphology (a) and microstructure of matrix (b) on inner surface of cooling chamber of cracked blade

2 开裂原因分析

整台涡轴发动机的43件燃气涡轮工作叶片中,1件叶片在榫头伸根处发生断裂,3件未断裂叶片经荧光检查发现在相近位置发生开裂,且断裂叶片的断口和含裂纹叶片裂纹打开后形成的断口均存在典型的疲劳特征,裂纹均起源于排气侧内部第一冷却腔表面。剖切后发现其他荧光检查未发现裂纹的叶片在与断裂叶片裂纹源相同的部位(排气侧内部第一冷却腔表面)均出现裂纹,且裂纹断面特征和8#断裂叶片断口相似。因此分析认为,燃气涡轮工作叶片的开裂机制相同,均为疲劳导致的开裂。

所有叶片裂纹起源位置相同,均在榫头伸根段靠排气侧的第1个冷却通道出现转接的位置,裂纹长度不一,但裂纹源区特征均为大应力起源特征(大线源或多线源);裂纹扩展到一定阶段后由大应力扩展特征转为高周疲劳扩展特征(出现锯齿状类解理台阶面和羽毛状放射棱线)[10],且疲劳条带细密。这说明裂纹萌生时,局部应力高,即呈现大应力起源,而扩展一定阶段后的交变应力相对低。整体看,断裂叶片疲劳裂纹扩展区的面积相对较小,该部位应力水平整体较高[11]。同台叶片随机抽检结果显示,在排气侧第一冷却腔转角处的内腔表面部位均出现开裂,表明该部位的大应力疲劳开裂是普遍现象,因此重点对其大应力的原因进行分析。

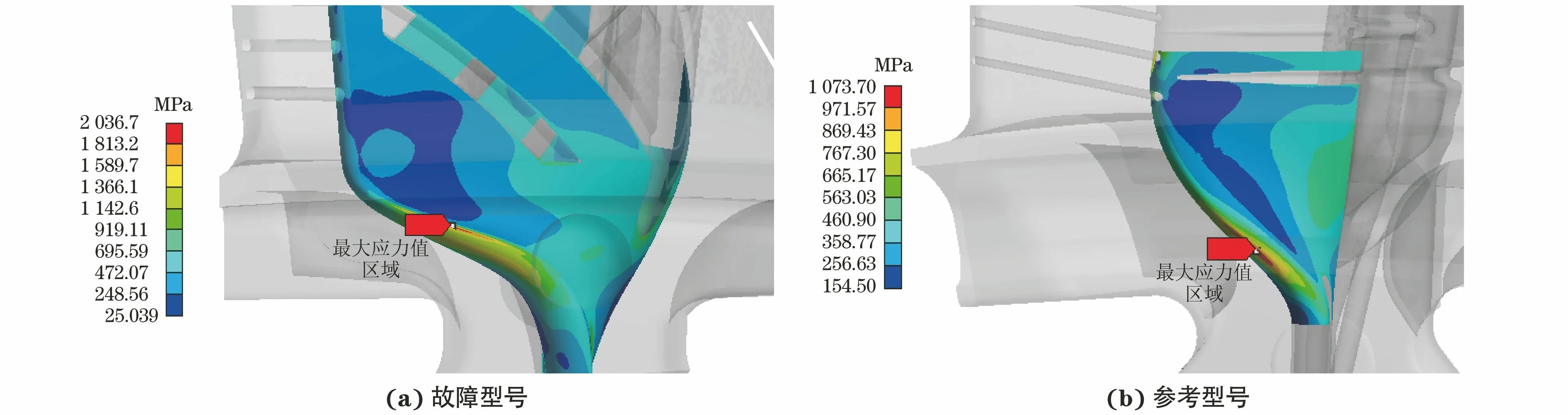

榫头部位设计的冷却通道结构在起源位置出现较大角度的转角,这种结构的突变容易造成很大应力集中,但在前期设计计算时未考虑应力集中问题。采用ANSYS软件对叶片进行建模,划分网格、设置边界条件后进行应力分布计算。由图9可知,在同等边界条件和外加载荷下,该型叶片榫头内腔转角处的应力水平较大,最大应力达到2 036.7 MPa,是参考型号燃气涡轮工作叶片(榫头部位同样设计了冷却结构)最大应力的2倍。有限元计算结果说明该型叶片榫头冷却结构设计不佳,导致故障部位应力水平过高。综上,故障部位应力水平高是导致燃气涡轮叶片断裂和开裂的原因。后进行设计修改冷却结构,加大了转角半径,经厂内试车和外场使用验证,改进后的叶片再未出现开裂故障,榫头位置的应力明显降低。

图9 模拟得到燃气涡轮工作叶片的应力云图Fig.9 Simulation stress nephogram of gas turbine working blade:(a) faulty type and (b) reference type

3 结 论

(1) 涡轴发动机燃气涡轮叶片在榫头伸根段发生疲劳断裂,疲劳裂纹起源于榫头伸根段排气侧内部第一冷却腔内表面。

(2) 该型叶片的榫头冷却结构设计未考虑应力集中问题,其冷却通道出现较大转角,导致该位置应力水平过高,这是燃气涡轮叶片断裂和开裂的原因;加大转角半径对冷却结构进行改进后,应力水平下降,试运行时叶片再未出现开裂故障。