涡轮叶片榫头侧边圆角阵列加工工艺研究*

2020-07-01王小东陈志同刘瑞松刘随建吴志新

王小东,张 云,陈志同,刘瑞松,刘随建,吴志新

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.枣庄北航机床创新研究院有限公司,枣庄 277000;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

涡轮叶片是航空发动机内的核心零件,其加工精度对整机性能有着重要影响。大多数发动机的涡轮组件由涡轮盘和叶片分体构成,其中叶片由叶身和榫头组成,榫头再与涡轮盘榫槽连接,构成涡轮组合件[1]。传统涡轮叶片多采用枞树形结构,该类结构的优点是允许榫头连接处受热后能自由膨胀,以减少热应力,同时榫头的传热性好,使叶片上的热量容易散走[2]。

在叶片加工中由于通常以榫头为工艺基准,并且榫槽的几何形状复杂,精度高,表面质量要求高,故对榫头的加工工艺有严格的要求,以防止在榫头表面造成加工缺陷。针对榫头加工的夹具设计、刀具选用和参数选择也非常关键。现在工厂通用的榫头数控加工工艺是:在卧式加工中心进行粗加工,再用平底铣刀精加工榫头侧面,最后用成型刀加工榫头上下成型面[3]。针对单件难加工材料制成的榫头,多采用缓进磨削加工的方式,但砂轮在整圈加工中前后磨损大,磨削出的榫头尺寸变化大[4]。对于榫头侧面圆角加工,目前的铣削加工需要较高的设备成本,占用机床工时较长,且需要后续进行机械光饰处理保证表面质量[5];而手工倒圆则存在不均匀现象,易产生应力集中点。在此背景下,本文提出了基于三轴联动矩形阵列数控机床的超硬磨料数控磨抛倒圆工艺系统,为精度、表面质量、效率、成本等各方面的改进探索一条新工艺途径。

1 榫头侧边倒圆磨抛工艺系统

针对涡轮叶片榫头侧面圆角加工,基于三轴数控机床的超硬磨料数控磨抛倒圆工艺系统主要由多主轴矩形阵列磨削机床与超硬磨料磨具组成,并配合快换工装进行高精度装夹,重点解决加工精度、加工效率及经济性难题。

1.1 夹具设计

针对涡轮叶片榫头的榫槽形状设计的专用夹具如图1所示,利用对称结构夹持,夹持部分为与榫槽贴合的两段圆柱面。夹具底部有法兰方便在机床工作台上安装。

1.2 刀具选择

随着数控加工高速电主轴的发展,主轴稳定转速进一步提高,小尺寸超硬磨料磨具的线速度也可满足高温合金等难加工材料的磨削要求,从而利用该工具对涡轮叶片榫头进行高速磨削加工,发挥磨料颗粒多、磨削过程连续、微量去除能力等优势[6]。如图2所示[7],为了防止刀具与夹具和叶片榫头产生碰撞干涉,本文选用小尺寸电镀CBN 圆环面砂轮(环心圆直径D=20mm,圆环半径R=1mm,厚度FL=2mm)开展叶片榫头倒圆试验。

1.3 阵列加工

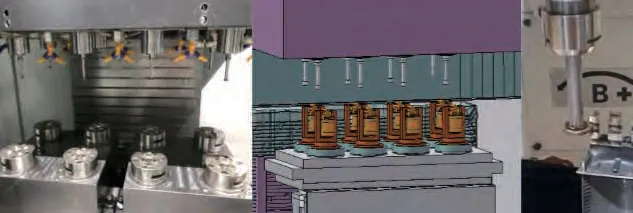

德国CHIRON公司所研制的多主轴铣削机床采用直线排列方式,北京航空航天大学有学者将线阵机床结构拓展成矩阵机床结构[8],同时利用多个减速器的输入输出轴增加互联齿轮相互消隙的方法在小空间中研制出高重复定位精度矩形阵列无间隙转台[9]。八主轴矩形阵列磨削机床加工如图3所示,配有8 支转速可达60000r/min的高速磨削主轴,各直线轴的定位精度可达到5μm。

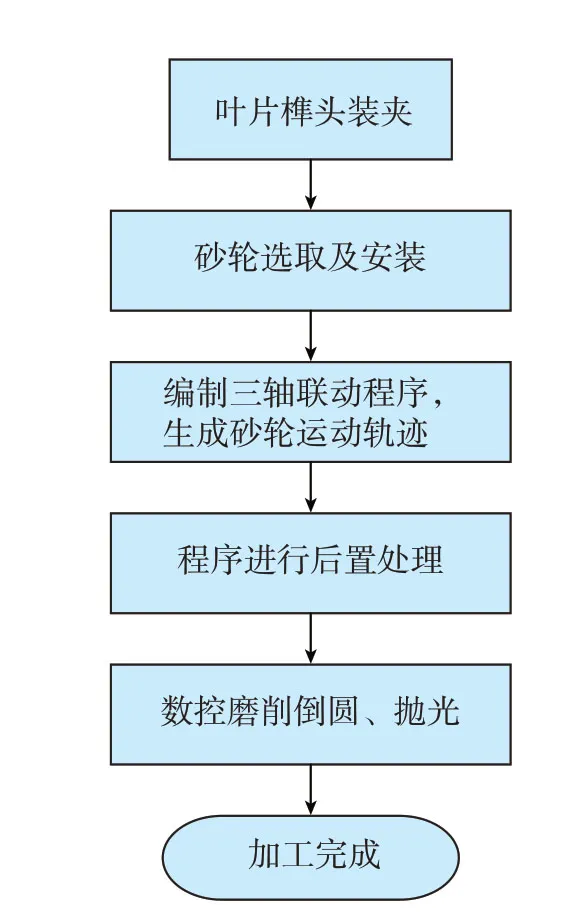

在此工艺系统内,以涡轮叶片榫头侧边圆角为研究对象,验证数控磨抛倒圆工艺有效性。由于圆环面砂轮柄部直径远小于环面直径,故可以实现叶片榫头的三轴磨削,大大简化机床结构。首先将多套专用夹具布置在矩形阵列磨削机床上并将多个状态相近的涡轮叶片榫头装夹在专用夹具上定位;然后选取合适的圆环面超硬磨料砂轮并在机床上安装;再利用叶片榫头的三维模型在软件中编制数控加工程序并在软件中进行后置处理,生成相应的NC 代码输入到机床中;最后进行阵列磨削加工。若后续需要进一步提高倒圆表面质量,可更换超硬磨料弹性抛光工具在同一矩形阵列磨削机床上进行阵列抛光。工艺流程图如图4所示。

图1 专用夹具Fig.1 Special fixture

图2 电镀CBN圆环面砂轮Fig.2 Electroplated CBN toroidal grinding wheel

图3 八主轴矩形阵列(三联动)磨削机床Fig.3 Eight-spindle rectangular array grinding machine tool (3-axis simultaneous NC machining)

2 榫头侧边倒圆试验

在磨削工艺系统可靠稳定的情况下,对某型号涡轮叶片榫头侧边进行倒圆,证明榫头侧边圆角磨抛工艺系统的可行性。

2.1 试验方案

本试验所针对的涡轮叶片榫头侧边圆角如图5所示,圆角设计尺寸为R=0.6mm。

采用本文所述的涡轮叶片榫头侧边倒圆角磨抛工艺系统,在矩形阵列磨削机床上进行加工。利用专用夹具对榫头进行装夹定位,选用加工刀具为超硬磨料砂轮。

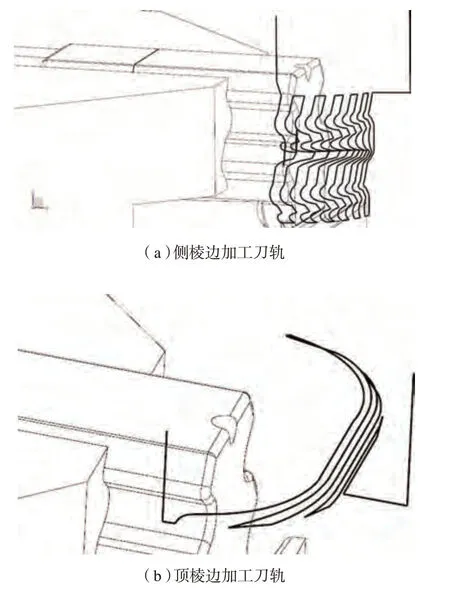

根据软件编制榫头侧面顶棱边的数控加工走刀轨迹,将榫头侧面棱边分为3个加工区域,即两条侧棱边一条顶棱边,如图6所示。以与侧棱边相似形状的刀轨拟合出倒圆加工轨迹。其中砂轮优选为D20R1的200#电镀CBN 圆环面砂轮,主轴转速优选为20000r/min,砂轮线速度20.9m/s,进给速度600mm/min。切削运动方式优选为往复运动,切削步距数优选为10~15,非切削移动的方式优选为线性垂直于部件进退刀[10]。类似的,以与顶棱边相似形状的刀轨拟合出倒圆加工轨迹,刀轨如图7所示。

2.2 试验结果

根据以上试验方案开展涡轮叶片榫头侧边磨削倒圆试验,试验结果如图8所示。

图4 工艺流程图Fig.4 Process flow chart

图5 榫头侧边圆角Fig.5 Fillet of tenon side

图6 加工区域示意图Fig.6 Machining region

图7 榫头棱边加工刀轨示意图Fig.7 Tenon edge machining tool path diagram

在三坐标测量机上对加工后侧边圆角抽取3个部位a、b、c进行采点测量,如图9所示。计算测点到理论模型上测量轨迹的最小距离后计算加工误差,如图10所示,可以看出采用本文所提出的磨抛工艺系统加工误差小于20μm,且整体波动幅度较小,没有超差,证明误差分布较为均匀,加工后轮廓度可达到20μm以内;同时使用Taylor-Hobson 轮廓仪画线取样测得加工表面粗糙度Ra在0.8μm以内;多个榫头同时加工,所用加工工时可控制在180s以内。

3 结论

本文提出了针对涡轮叶片榫头侧边倒圆的磨抛工艺系统,详述了榫头侧边倒圆的试验方案,随后在多主轴阵列磨削机床上进行了多个涡轮叶片榫头侧边倒圆的批量验证,并成倍提高了效率。

图8 榫头侧边倒圆结果Fig.8 Result of tenon side rounding

图9 测点位置示意图Fig.9 Measuring point position

图10 测量误差图Fig.10 Measurement error chart

(1)搭建了针对涡轮叶片榫头侧边倒圆的磨抛工艺系统,实现了重要型号叶片榫头倒圆的三轴联动高效率高精度阵列加工,测量结果表明阵列加工叶片榫头形位精度一致性极好,在0.02mm以内,表面粗糙度Ra在0.8μm以内。

(2)采用磨抛工艺系统,可以将单个榫头倒圆时间控制在180s以内,配合阵列加工,大幅度缩短了机床加工工时,提高了加工效率。

(3)若要进一步去除榫头侧边圆角的加工刀纹,建议后续可进行振动光饰处理。