钒添加量对冷硬铸铁组织及耐磨性的影响

2024-01-12郭克星支泽林陈思思孙亚云

高 杰,郭克星,支泽林,陈思思,孙亚云,张 银

(1.陕西省特种设备检验检测研究院, 西安 710048;2.宝鸡石油钢管有限责任公司,宝鸡 721008)

0 引 言

冷硬铸铁具有很好的耐腐蚀和耐冲击磨损性能,且价格低廉,广泛应用于矿山、建筑、交通、军工、航空航天等领域[1-5]。冷硬铸铁的耐磨性与其铸态组织的相结构有着必然联系,其以高硬度的碳化物相作为耐磨骨架,奥氏体为基体,二者协同提高耐磨性。虽然冷硬铸铁具有较好的耐磨性,但冷硬铸铁轧辊在使用过程中仍然会出现局部脱落和耐磨性不佳的现象[6],因此不断提高冷硬铸铁的耐磨性依然是材料工作者的任务。近年来为了改善冷硬铸铁的耐磨性,材料工作者开始向其中添加合金元素[7-9];这些合金元素可以作为碳化物的形成元素,也可以固溶于基体相中,从而提高淬透性以及碳化物和基体的硬度,有效改善冷硬铸铁的耐磨性,提高其在苛刻环境下的服役能力。研究[10]发现,钒的添加对冷硬铸铁耐磨性的改善效果显著。吴来磊[11]研究发现,钒可以使无限冷硬铸铁中的碳化物由网状沿晶间分布逐渐细化为球状和短棒状均匀分布,添加钒的冷硬铸铁回火后的最高硬度可以达到60 HRC,耐磨性也显著提高。然而,钒对冷硬铸铁不同磨损条件下耐磨性与磨损形貌的关系以及磨损机理的影响尚缺乏数据支撑。基于此,作者采用金属型铸造制备了不同钒添加量的冷硬铸铁,研究了钒质量分数对冷硬铸铁显微组织以及抗冲击磨粒磨损和摩擦磨损性能的影响,以期为耐磨轧辊的研制和开发提供试验参考。

1 试样制备与试验方法

以低硅生铁、废钢、钼铁、锰铁、铬铁、镍铁、钒铁为原料,制备添加质量分数分别为0,0.4%,0.8%,1.2%,1.6%,2.0%钒的冷硬铸铁。将除钒铁外的原料在10 kg高频感应电炉中熔炼,其名义化学成分(质量分数/%)为3.3C,0.8Si,0.7Mn,2.7Cr,0.3Mo,1.2Ni;熔炼温度为1 550 ℃,待原料熔化后加入钒铁,静置5 min左右,当合金液温度达到1 420~1 450 ℃时浇注到尺寸为125 mm×100 mm×25 mm的金属型中。金属型需要经过预处理,即在表面涂刷覆膜砂涂料并预热至150 ℃。待试验合金冷却至950~1 000 ℃时,快速脱模并置于支架上空冷(自淬火),当温度降至700 ℃时埋砂缓冷(自回火),通过自淬火+自回火达到降低铸件内应力的目的。

采用线切割加工得到尺寸为10 mm×10 mm×10 mm的金相试样、尺寸为10 mm×10 mm×30 mm的冲击磨损试样和尺寸为φ27 mm×5 mm的摩擦磨损试样。金相试样经打磨、抛光,清水和无水乙醇清洗后吹干,王水腐蚀60~65 s,采用Nikon Epiphot 300U型倒置式光学显微镜观察显微组织。采用MLD-10型动载磨料磨损试验机进行冲击磨料磨损试验,冲锤质量为10 kg,下试样轴转速为200 r·min-1,磨粒为粒径125 μm的石英砂,流量为1 kg·h-1,落锤的冲击功分别为1,3 J;磨损后将试样置于乙醇溶液中超声清洗20 min。采用MS105DU型电子天平称取冲击磨粒磨损前后的试样质量,计算磨损质量损失。采用GHT-1000E型高温真空摩擦磨损试验机进行摩擦磨损试验,电机转速为797 r·min-1,电机频率为17.72 Hz,测试时间为100 min,试验温度为室温,摩擦半径为4 mm,对磨材料为45钢,试验载荷分别为6.9,9.8 N。采用JEOL-6700F型扫描电镜观察磨损形貌。

2 试验结果与讨论

2.1 显微组织

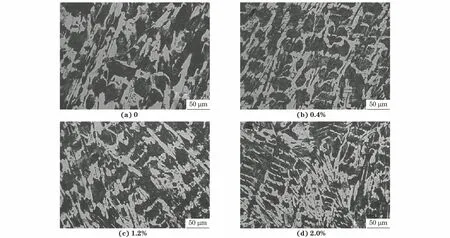

由图1可见,不同钒含量冷硬铸铁组织中的晶粒生长均呈各向异性,且形状不规则。未添加钒的冷硬铸铁组织为亚共晶白口铸铁组织,由奥氏体基体、少量马氏体、碳化物和莱氏体组成[12],奥氏体晶粒粗大,多呈块状、条状分布,碳化物呈连续网状分布;当钒质量分数为0.4%时,奥氏体与碳化物的尺寸变小,但减小的程度不明显;当钒质量分数为1.2%时,奥氏体显著细化,晶粒分布均匀,碳化物由网状基本变为长条状[13-14];当钒质量分数为2.0%时,碳化物颗粒尺寸增大并发生聚集。

图1 不同钒质量分数冷硬铸铁的显微组织Fig.1 Microstructures of chilled cast iron with different mass fractions of vanadium

2.2 抗磨粒磨损性能

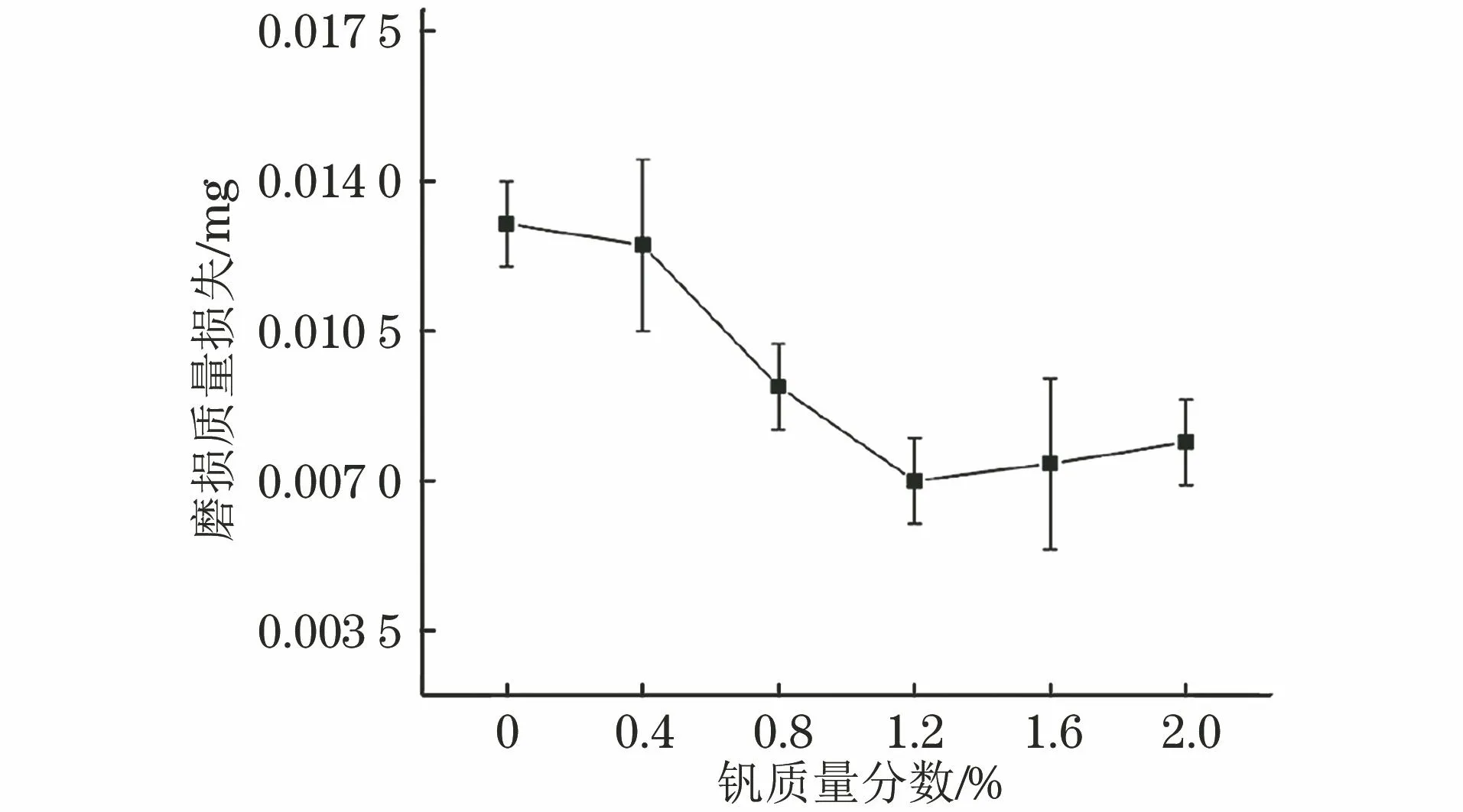

由图2可见,当摆锤冲击功为1 J时,随着钒质量分数的增加,冷硬铸铁的磨损质量损失先下降后略微升高,当钒质量分数为1.2%时,磨损质量损失最小,抗冲击磨粒磨损性能最佳。冷硬铸铁的基体和碳化物抵抗磨粒磨损的能力决定了材料的耐磨性[15]。随着钒含量的增加,冷硬铸铁的组织发生细化,碳化物分布逐渐均匀,耐磨性能提高,但是当钒质量分数大于1.2%时,晶粒开始变得粗大,耐磨性降低,但是仍然高于未添加钒的冷硬铸铁。在冲击磨粒磨损时,随着摆锤冲击功的增大,磨损质量损失增加[16]。在3 J冲击功下钒质量分数1.2%冷硬铸铁的磨损质量损失(0.017 7 mg)远大于1 J冲击功下的磨损质量损失(0.007 0 mg)。

图2 冲击功为1 J下磨料磨损试验后冷硬铸铁的磨损质量损失随钒质量分数的变化曲线Fig.2 Variation curves of wear mass loss vs vanadium mass fraction for chilled cast iron after abrasive wear tests under impact energy of 1 J

由图3可以看出,磨粒对试样表面均产生了显著的犁削作用。未添加钒的冷硬铸铁磨损表面主要由剥落凹坑、层片状材料剥落留下的微台阶、裂纹以及大量平行犁沟组成, 磨损机理为微观切削。在磨损初期,硬度较低的基体相先被磨掉,石英砂磨粒在法向力的作用下压入磨损表面,在切向力的作用下对磨损表面进行犁削,从而形成大量平行犁沟,犁沟的两侧及前端形成材料卷曲和堆积。由于未添加钒的冷硬铸铁塑韧性较差[17],因此犁沟较粗大,犁脊处的撕裂痕迹较严重。磨粒切削产生的切应力大于冷硬铸铁的屈服强度而尚未达到其剪切强度,裂纹在平行于表面的亚表层产生并扩展形成宏观裂纹,从而形成材料剥落[18]。因此磨损表面呈现出层片状碎片。与未添加钒的冷硬铸铁相比,含质量分数1.2%钒的冷硬铸铁磨损表面裂纹和层片状剥落显著减少。这是因为含质量分数1.2%钒的冷硬铸铁的组织显著细化,碳化物分布更加均匀,硬度和塑韧性得到了提高[17],磨粒压入基体内部变得困难。在1 J冲击功下冲击磨粒磨损时含质量分数1.2%钒的冷硬铸铁的磨损机理主要是塑性疲劳;在3 J冲击功下该冷硬铸铁表面大量破碎,磨损形貌主要包括卷曲、剥落和少量的犁沟,且犁沟的深度和宽度较低冲击功下增加,磨损机理主要是断裂磨损。

图3 不同冲击功下冲击磨粒磨损后不同钒质量分数冷硬铸铁的磨损形貌Fig.3 Wear morphology of chilled cast iron with different mass fractions of vanadium after impact abrasive wear under different impact energies: (d) amplification of box area in (c)

2.3 摩擦磨损性能

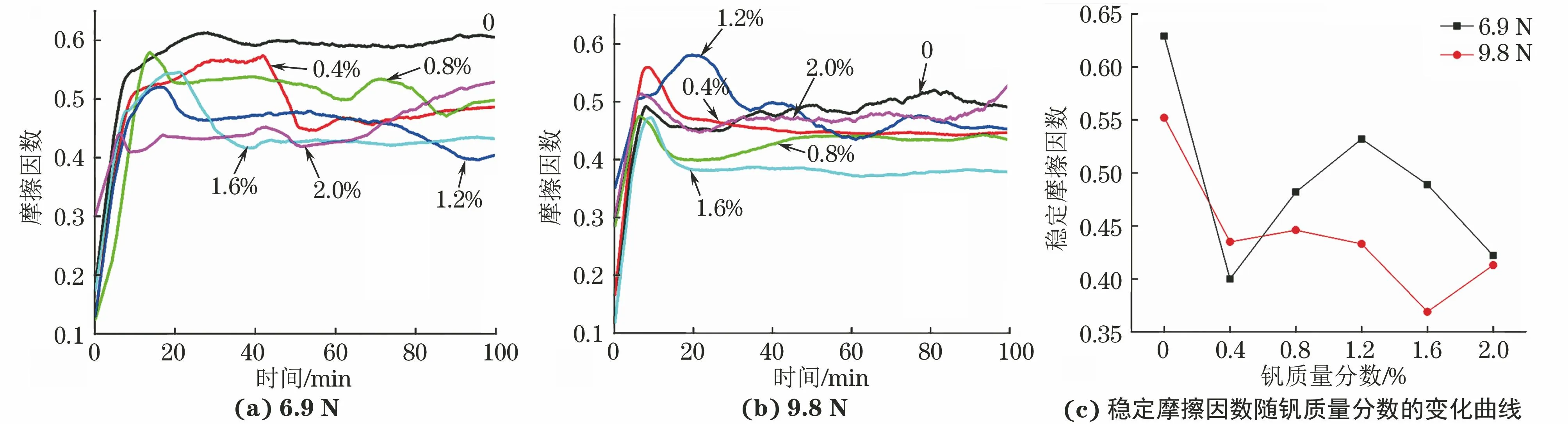

由图4可以看出,不同钒含量冷硬铸铁的摩擦磨损过程均可分为急剧摩擦和稳定摩擦两个阶段,摩擦因数在急剧摩擦阶段迅速升高,经过短时间跑合达到稳定状态。在跑合过程中摩擦因数出现了下降趋势,这是因为在磨损过程中摩擦接触面之间的摩擦产物不断累积,当形成连续润滑膜时,摩擦因数下降。在稳定磨损阶段,9.8 N载荷下的摩擦因数波动程度低于6.9 N载荷下,这与之前的的研究结果类似[19]。添加钒后,冷硬铸铁的稳定摩擦因数降低,且随着钒含量的增加,稳定摩擦因数呈现出先降低后升高的趋势;9.8 N载荷下的稳定摩擦因数低于6.9 N载荷下,表明较大载荷下冷硬铸铁的摩擦磨损过程更加平稳,摩擦润滑层更趋近于连续。

图4 不同载荷摩擦磨损时不同钒质量分数冷硬铸铁的摩擦因数变化曲线以及稳定摩擦因数随钒质量分数的变化曲线Fig.4 Variation curves of friction factor (a-b) and curves of stable friction factor vs vanadium mass fraction (c) for chilled cast iron with different mass fractions of vanadium during frictional wear under different loads

由图5可以看出,不同钒含量铸铁表面磨痕深度不均匀,出现了许多剥落坑型的孤岛突出峰和犁沟,表面较粗糙[20-23]。当载荷为6.9 N时,未添加钒的冷硬铸铁表面有大量的犁沟和黏着剥落,磨损机理为微观切削;添加质量分数0.4%钒后铸铁表面的犁沟减少,磨损机理主要是黏着磨损;添加质量分数0.8%钒后,铸铁磨痕显著减少,磨损机理为多次塑变磨损;当添加质量分数1.2%钒时,细小的润滑层趋近于连续,磨损形貌得到显著改善,犁沟减少,磨损机理为疲劳磨损。当载荷为9.8 N时,未添加钒的冷硬铸铁磨损表面有大量颗粒,磨损机理主要是磨粒磨损;当钒质量分数为1.2%时,犁沟数量显著减少,细小的润滑层基本连续,磨损机理为疲劳磨损。未添加钒的冷硬铸铁塑韧性较差,磨损后发生材料剥落形成磨粒,因此犁沟较为明显。加入钒后铸铁组织细化,碳化物分布变均匀,基体的强度在一定程度上得到了提高,磨损后形成少量细小磨屑,填平磨损产生的凹坑并形成细小连续的润滑层。

图5 不同载荷摩擦磨损后不同钒质量分数冷硬铸铁的磨损形貌Fig.5 Wear morphology of chilled cast iron with different mass fractions of vanadium after frictional wear under different loads

3 结 论

(1) 随着钒含量的增加,冷硬铸铁的显微组织发生明显细化,碳化物分布更加均匀,碳化物由网状变为长条状,但当钒质量分数超过1.2%时,碳化物过度长大并发生聚集。当钒质量分数为1.2%时冷硬铸铁组织最佳。

(2) 随着钒含量的增加,冲击磨粒磨损试验后冷硬铸铁的磨损质量损失先下降后略微升高,当钒质量分数为1.2%时,磨损质量损失最小,抗冲击磨粒磨损性能最佳。未添加钒冷硬铸铁的冲击磨粒磨损机理在1 J冲击功下以微观切削为主;含质量分数1.2%钒的冷硬铸铁的冲击磨粒磨损机理在1 J冲击功下以塑性疲劳为主,在3 J冲击功下以断裂磨损为主。

(3) 添加质量分数0,0.4%,0.8%,1.2%钒的冷硬铸铁在6.9 N载荷下的摩擦磨损机理分别为微观切削、黏着磨损、多次塑变磨损和疲劳磨损;添加质量分数0,1.2%钒的冷硬铸铁在9.8 N载荷下的摩擦磨损机理分别为磨粒磨损和疲劳磨损。