凝固冷却速率对55Al-Zn-1.6Si合金镀层组织和力学性能的影响

2024-01-12黄全新王银军

黄全新,王银军

(1.广西安全工程职业技术学院机械与电气工程系,南宁 530100;2.上海梅山钢铁公司技术中心,南京 210039)

0 引 言

热镀锌(锌质量分数大于99.5%)是提高钢铁表面耐腐蚀性能的主要方法之一[1],但是热镀锌层的成本较高,耐腐蚀性能提升相对有限,为此,美国伯利恒公司研制了热镀55Al-Zn-1.6Si合金镀层,该镀层具有优于热镀纯锌、热镀Zn-5Al合金镀层(锌的质量分数约为95%)的耐腐蚀性和钢板切边保护性能,在电力、家电、建筑等行业中已得到较多应用[2-5]。

热镀55Al-Zn-1.6Si合金镀层钢板加工制造流程涉及折弯、扩孔、冲压、点焊等加工工序,而在这些工序中出现的锌花大小不均、冲压脱皮、折弯开裂、虚焊等影响产品质量的问题日益受到关注[6-9]。其中,锌花大小是影响铝锌合金镀层钢板成形、点焊质量的重要因素,同时锌花的大小和形貌还影响产品的外观品质。然而,限于保密,有关高端品质镀层钢板锌花控制关键工艺方面的文献报道较少[10]。普通镀层的凝固冷却速率慢,锌晶体自由生长,形成的锌花尺寸较大,表面品质较差。通过增加镀层形核数量抑制枝晶的自由生长,所获得的镀层表面锌花细小均匀、花纹美观。国内外钢厂对铝锌合金镀层小锌花的定义并没有严格的统一标准,某钢厂对于镀层产品中小锌花的定义为镀层表面任意100 mm划线长度分布的锌花数量不低于65个。异质形核是细化晶粒的方法之一[11-13]。澳大利亚BlueScope、韩国东部制钢等国外钢铁公司采用在锌锅熔池中添加晶粒细化剂的方法,实现小锌花55Al-Zn-1.6Si合金镀层钢板的工业生产[14]。国内一些钢厂也尝试在熔池中添加钛、钒、稀土等方式生产小锌花镀层,但随之带来的熔池锌渣增多等工程应用问题也较难解决[15-18]。为替代熔池添加晶粒细化剂的方法,某钢厂在工业化生产中通过提高带钢热镀后的凝固冷却速率来获得小锌花55Al-Zn-1.6Si合金镀层钢板,但冷却速率的不同可能会对镀层的显微组织及力学性能产生影响,进而影响镀层钢板的成形、焊接、耐腐蚀等性能,目前尚未见有关这些方面的报道。基于此,作者在不同凝固冷却速率下获得的55Al-Zn-1.6Si合金铸锭、连续热镀后常规冷却和强冷55Al-Zn-1.6Si合金镀层,研究了凝固冷却速率对其显微组织和力学性能以及镀层钢板拉伸性能的影响,以期为提高热镀55Al-Zn-1.6Si合金镀层钢板的成形加工、电阻焊、涂装等性能提供指导。

1 试样制备与试验方法

试验材料选择某厂带钢连续热镀锌锅熔池原料55Al-Zn-1.6Si合金铸锭,其化学成分(质量分数/%)为(55±2)Al,(43.5±1)Zn,(1.6±0.3)Si。单件铸锭质量约1 t,采用火焰反射式炉熔炼,650~700 ℃熔体静置10~20 min后浇铸,待铸锭中心温度降至约600 ℃后,再以0~0.5 ℃·s-1速率冷却至不高于200 ℃,最后喷淋水冷后脱模。在距合金铸锭侧面30~80 mm位置切割样块,用于加工金相、硬度试样及拉伸试样。

常规冷却、强冷2种镀层试样均取自某带钢连续热镀铝锌硅机组生产的牌号为DC51D+AZ的镀层钢板,其主要生产流程包括轧硬钢卷开卷后头尾焊接、碱液清洗、漂洗、热风干燥、氮氢保护卧式炉连续退火(退火均热段温度为720~770 ℃、均热段时间为60~90 s)、保护气吹扫带钢冷却至590~600 ℃、经浸入式炉鼻子进入580~610 ℃的锌锅熔池热浸镀55Al-Zn-1.6Si铝锌硅合金金属液、通过气刀控制镀层厚度、镀后冷却、表面后处理、卷取成商品钢卷。常规冷却方式即带钢出锌锅熔池经气刀吹扫控制镀层厚度后,在通过气刀上方至大流量风箱之间约1.5 m高度的区域时以5~10 ℃·s-1冷却速率空冷,然后带钢上行进入大流量风箱时以15~30 ℃·s-1速率冷却至表面温度不高于200 ℃。强冷方式即在气刀正上方距气刀垂直距离为500~800 mm处设置强制空冷装置,用5~10 ℃的低温空气对带钢表面以15~30 ℃·s-1冷却速率进行强制冷却1~3 s,然后进入常规大流量风箱中继续以15~30 ℃·s-1的速率冷却,当上行的带钢表面温度不高于460 ℃时,以30~50 ℃·s-1冷却速率进行气雾冷却,继续上行并通过大流量风箱以15~30 ℃·s-1冷却速率冷却至带钢表面温度不高于200 ℃。2种镀层钢板的厚度均约为0.8 mm,钢板单面合金镀层面密度约为76 g·m-2。

在铸锭和镀层钢板上用金刚石切割片切割出尺寸不大于15 mm×15 mm×15 mm的金相试样,经树脂镶嵌、砂纸打磨、金刚石抛光膏抛光、机械震动抛光后,用体积分数3%~4%的硝酸乙醇溶液腐蚀3~15 s,用清水和无水乙醇冲洗、强力吹风机快速烘干,采用ZEISS AXIOPHOT2型光学显微镜、FEI-Quanta 450 FEG型扫描电镜(SEM)观察显微组织,用附带的EDAX能谱仪(EDS)进行微区成分分析。采用DuraScan 50型全自动维氏硬度计测截面显微硬度,合金铸锭的测试载荷为1.96 N,2种镀层的测试载荷为0.098 N,加载时间均为15 s,测5~8次取平均值。

制备合金铸锭的哑铃状圆棒拉伸试样,其平行段直径、标距分别为8,80 mm。制备2种镀层钢板的哑铃状薄板拉伸试样,平行段厚度、宽度、标距分别为0.8,20,80 mm,拉伸试样的长度方向垂直于带钢轧向。每组镀层钢板拉伸试样再均分为两组,一组用于测试镀层钢板的拉伸性能,另一组用于测试褪镀层后基板的拉伸性能。褪镀层工艺:采用质量分数约18%的HCl溶液浸泡酸洗镀层钢板拉伸试样,溶液温度为30~35 ℃,当表面呈现均匀的金属光泽时,在1~3 s内将褪镀层试样移至装满自来水或者去离子水的水槽中浸泡漂洗,取出后用强力冷风机吹干。采用INSTRON-100KN型拉伸试验机测试拉伸性能,合金铸锭拉伸试验的测试标准为GB/T 228.1—2021,而由于镀层的拉伸性能没有标准试验方法可参考,作者采用非标方法通过测试镀层钢板以及褪镀层钢板的拉伸性能来计算镀层的拉伸性能。将镀层/基体界面的冶金层与55Al-Zn-1.6Si合金镀层简化为整体镀层,并假设不同拉伸试样的厚度、力学性能波动可以忽略,采用逼值法设定镀层钢板拉伸试验的规定延伸率从8%开始以0.5%递增至镀层表面首次形成龟裂(通过显微镜观察镀层表面判断龟裂)。镀层、镀层钢板、褪镀层钢板的屈服强度、规定总延伸强度满足以下关系:

Rp0.2c(t-tm)b=Rp0.2tb-Rp0.2mtmbm

(1)

Rtc(t-tm)b=Rttb-Rtmtmbm

(2)

式中:Rp0.2c,Rp0.2,Rp0.2m分别为镀层、镀层钢板、褪镀层钢板的屈服强度;t,tm分别为镀层钢板、褪镀层钢板拉伸试样的厚度均值;b,bm分别为镀层钢板、褪镀层钢板拉伸试样的宽度均值;Rtc,Rt,Rtm分别为镀层、镀层钢板、褪镀层钢板的规定总延伸强度。

拉伸试验结束后,采用FEI-Quanta 450 FEG型扫描电镜观察断口形貌。

2 试验结果与讨论

2.1 显微组织

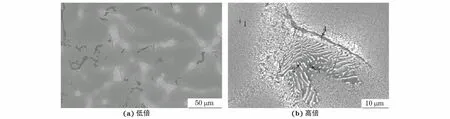

由图1可见,55Al-Zn-1.6Si合金铸锭的显微组织更接近平衡组织,主要由面积分数约80%的灰色基体相、约20%的浅白色相以及少量黑色针状相构成。由图2可知,灰色基体相为富铝相α(Al)柱状晶,层状间隔分布的浅白色相为最后析出的富锌相, 黑色针状相为富硅相β(Zn)。先析出的α(Al)相的枝晶臂粗大,β(Zn)、富硅相主要沿α(Al)枝晶臂间隙析出,α(Al)枝晶臂边缘的灰度比内部更浅,说明α(Al)枝晶臂存在成分偏析,枝晶臂边缘的锌含量较高,铝含量较低。

图1 0~0.5 ℃·s-1凝固冷却速率下55Al-Zn-1.6Si合金铸锭的显微组织Fig.1 Microstructures of 55Al-Zn-1.6Si alloy ingot at solidification cooling rate of 0-0.5 ℃·s-1 : (a) at low magnification and (b) at high magnification

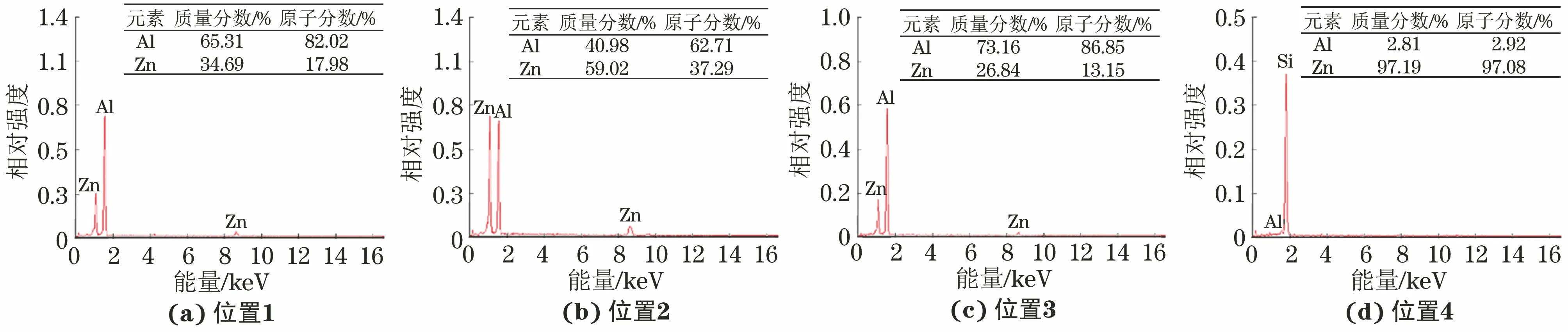

图2 图1中不同位置的EDS谱Fig.2 EDS patterns of different positions shown in Fig.1: (a) position 1; (b) position 2; (c) position 3 and (d) position 4

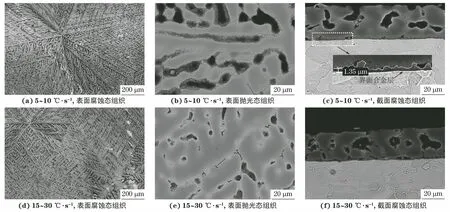

由图3可见,不同凝固冷却速率下合金镀层的低倍显微组织均为不同大小的六角形锌花,α(Al)一次枝晶臂沿锌花中心形核并向6个方向生长,二次、三次枝晶构成了镀层网格状骨架,枝晶臂之间是β(Zn),针状富硅相分布在α(Al)枝晶臂间隙。与铸锭凝固组织相比,由于镀层凝固冷却速率较高,其组织更细小。与常规冷却(凝固冷却速率5~10 ℃·s-1)条件相比,强冷(凝固冷却速率15~30 ℃·s-1)条件下的形核点更多,锌花尺寸更小,一次枝晶臂更细,二次、三次枝晶数量更多。合金镀层凝固组织与钢基体界面存在冶金结合的合金层,厚度在0.5~2 μm。3种凝固冷却速率下55Al-Zn-1.6Si合金的凝固组织类型、相组成基本一致,但是随着冷却速率的增加,枝晶由接近平衡态的空间生长转化为非平衡态的平面生长,因此镀层中形成不同尺寸的六角形锌花。

图3 不同凝固冷却速率下55Al-Zn-1.6Si合金镀层的显微组织Fig.3 Microstructures of 55Al-Zn-1.6Si alloy coating at different solidification cooling rates: (a, d) surface etched microstructure; (b, e) surface polished microstructure and (c, f) section etched microstructure

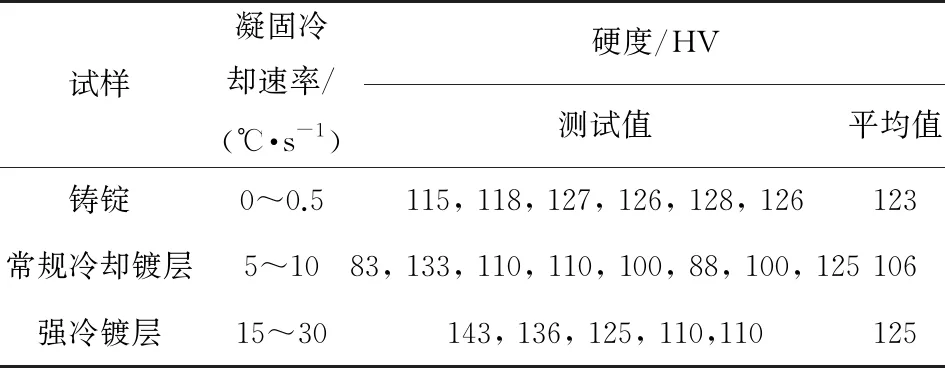

2.2 显微硬度

由表1可知:常规冷却镀层的截面平均硬度最低,而铸锭和强冷镀层的截面平均硬度相当;常规冷却镀层和强冷镀层的截面硬度测试值波动较大。由图4可见,常规冷却镀层、强冷镀层截面硬度压痕大小有明显区别。若压痕全部位于硬度较高的α(Al)枝晶上,则压痕尺寸小,所测硬度较高;若压痕部分位于β(Zn)上,则压痕尺寸较大,所测硬度较低。由微小载荷分散效应可知,压痕尺寸越小,硬度越分散。由于测定铸锭试样硬度时采用的载荷为1.96 N,为测试镀层硬度的20倍,形成的硬度压痕尺寸较大,因此显微硬度波动最小。常规冷却镀层由于枝晶臂较粗,枝晶臂间隙的β(Zn)尺寸较大,多个硬度压痕覆盖较多β(Zn),因此截面的显微硬度波动较强冷镀层大,且平均值较低。强冷镀层的α(Al)枝晶臂细密,较大程度的晶格畸变提高了镀层硬度。

表1 不同凝固冷却速率下55Al-Zn-1.6Si合金的截面显微硬度

图4 不同凝固冷却速率下55Al-Zn-1.6Si合金镀层的硬度压痕形貌Fig.4 Hardness indentation morphology of 55Al-Zn-1.6Si alloy coating at different solidification cooling rates

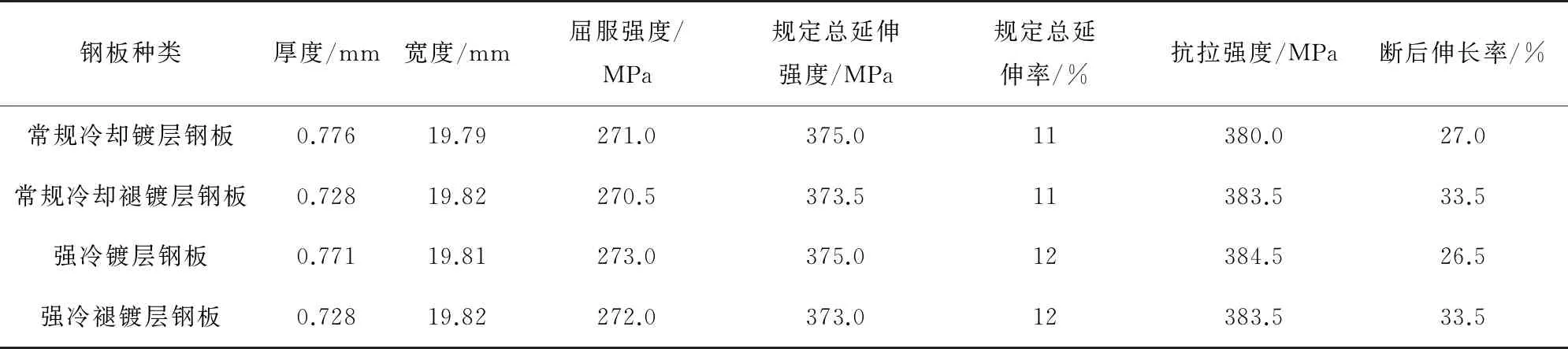

2.3 拉伸性能

55Al-Zn-1.6Si合金铸锭的屈服强度、抗拉强度、断后伸长率分别为330 MPa,375 MPa,10.5%。不同镀层钢板的尺寸和拉伸性能如表2所示。由式(1)计算得到常规冷却镀层、强冷镀层的屈服强度分别为273,287 MPa。金属材料的屈服是位错增殖和运动的结果, 晶粒大小、晶界、相邻晶粒的约束以及第二相等因素影响其屈服强度[19],而镀层的屈服强度取决于镀层枝晶数量、枝晶臂粗细、镀层厚度均匀性、镀层/钢基体界面合金层厚度均匀性等因素。可知,强冷镀层中形成的细密平面树枝晶提高了镀层的屈服强度。2种镀层的屈服强度都低于55Al-Zn-1.6Si合金铸锭,这是由于镀层的变形发生在镀层平面,相比厚度方向的变形几乎可以忽略,树枝晶间隙偏析的β(Zn)较多,而β(Zn)的低硬度、低屈服强度降低了镀层整体的屈服强度。由式(2)计算得到常规冷却镀层和强冷镀层的规定总延伸强度分别为389,406 MPa,由于镀层厚度仅约20 μm,出现龟裂后很容易扩展,因此可认为镀层首次出现表面龟裂时对应的规定总延伸强度与镀层的抗拉强度相差不大,如何更加精确测量镀层的抗拉强度有待进一步探讨。2种镀层钢板的断后伸长率、屈服强度、抗拉强度相差不大,说明与普通锌花的常规冷却工艺相比,基于小锌花的强冷工艺对DC51D+AZ镀层钢板拉伸性能的影响不大。

表2 不同镀层钢板、褪镀层钢板的尺寸和拉伸性能

由图5可见,2种镀层钢板拉伸断口侧面覆盖的镀层出现龟裂,碎片黏附在钢板表面,局部发生剥离,基体断口有大量韧窝,镀层拉伸断口主要为沿α(Al)晶界的结晶状形貌。镀层网格状的枝晶间隙为最后凝固微区,形成针状富硅相与β(Zn),并伴有偏析、夹渣、微孔等缺陷,这降低了镀层的塑性,有利于裂纹沿树枝晶间隙扩展;钢板基体的断后伸长率较高,韧性较好;镀层/钢基体界面的铝铁硅合金层与基体的结合强度高于其与镀层的结合强度[20],同时铝铁硅合金层由金属间化合物组成,硬度高,呈脆性。因此,在拉伸过程中,铝铁硅合金层首先开裂,然后镀层出现龟裂,最后钢基体发生韧性断裂。拉伸时龟裂的镀层仍通过碎片方式钉扎基体,抑制基体的塑性变形,因此与褪镀层钢板相比,镀层钢板的断后伸长率较低。

图5 不同凝固冷却速率下镀层钢板的拉伸断口SEM形貌Fig.5 Tensile fracture SEM morphology of coated steel plates at different solidification cooling rates

3 结 论

(1) 分别在0~0.5,5~10,15~30 ℃·s-1凝固冷却速率下得到的55Al-Zn-1.6Si合金铸锭以及常规冷却和强冷55Al-Zn-1.6Si合金镀层的组织和物相组成基本一致,均由α(Al)、β(Zn)以及少量沿α(Al)晶界析出的针状富硅相组成;随着凝固冷却速率的提高,枝晶由接近平衡态的空间生长转化为非平衡态的平面生长,组织细化;镀层中形成六角形锌花,且强冷镀层中的锌花更小。

(2) 铸锭、常规冷却镀层和强冷镀层的硬度分别为123,106,125 HV。强冷镀层的屈服强度(287 MPa)高于常规冷却镀层(273 MPa),低于铸锭(330 MPa);常规冷却镀层和强冷镀层表面首次形成龟裂时的规定总延伸率分别为11%,12%,对应的规定总延伸强度分别为389,406 MPa。

(3) 2种镀层钢板的断后伸长率、屈服强度、抗拉强度相差不大,说明基于小锌花的强冷工艺对镀层钢板拉伸性能的影响不大。2种镀层拉伸断口主要为α(Al)枝晶的结晶状断口形貌,在拉伸过程中,镀层与钢板界面处的铝铁硅合金层首先开裂,然后镀层出现龟裂,最后钢基体发生韧性断裂。