碳氮共渗对马氏体钢轴承内圈接触疲劳寿命和失效机理的影响

2024-01-12程安生李淑欣鲁思渊陈银军金永生

程安生,李淑欣 ,鲁思渊,陈银军,金永生

(1.宁波大学机械工程与力学学院,宁波 315211;2.浙江省零件轧制成形技术研究重点实验室,宁波 315211;3.环驰轴承集团有限公司,慈溪 315318;4.宁波银球科技股份有限公司,宁波 315207)

0 引 言

GCr15钢是一种具有优异淬透性和高强度的高碳铬轴承钢,常被用于轴承的生产制造[1-2]。轴承工作时易受滚动接触疲劳循环载荷作用,其滚动体与滚道接触表面因磨损和疲劳易产生点蚀,从而导致轴承失效。因此,为了提高轴承接触表面的耐磨损和抗疲劳性能,学者们通过渗碳[3]、渗氮[4]或碳氮共渗[5-6]等表面化学热处理方法在轴承表面制备了高硬度、耐磨损的保护层[7-10]。谷臣清等[11]研究发现,对M50NiL钢进行高温碳氮共渗以及淬火回火后,疲劳裂纹沿渗层的扩展速率呈双峰变化规律,在高碳氮含量层出现低谷是残余奥氏体含量较高所致,在过渡层出现低谷是残余压应力与渗层塑韧性较高双重因素的共同作用所致。WANG等[12]研究发现,AISI 52100钢经碳氮共渗处理后具有优秀的耐回火性,但由于残余奥氏体含量较高,其尺寸稳定性较差。LIU等[13]研究发现,碳氮化AISI 52100高碳钢的磨损性能随渗层氮含量的增加得到改善。目前,碳氮共渗对材料表层硬度、抗疲劳性能和耐磨性影响的研究较多,而对轴承钢接触疲劳寿命[14]的影响及碳氮共渗轴承微观失效机理的研究很少。为此,作者以GCr15马氏体轴承钢为试验对象,对其进行碳氮共渗热处理并进行接触疲劳试验,研究了碳氮共渗热处理对试验钢接触疲劳寿命的影响,分析了其影响机制和失效机理,以期为碳氮共渗轴承钢的实际应用提供理论依据。

1 试样制备与试验方法

试验对象为6304深沟球轴承,其材料为GCr15马氏体轴承钢,化学成分(质量分数/%)为0.93C,0.25Si,0.35Mn,1.87Cr,0.027P,0.01S,余Fe,轴承肩部直径为30.55 mm。对轴承内圈分别进行常规热处理和碳氮共渗+深冷+回火处理(简称为碳氮共渗处理),球和外圈均采用常规热处理。常规热处理工艺为840 ℃保温45~50 min奥氏体化,油淬至室温,170 ℃回火4 h。在连续式气体碳氮共渗(气氛为体积分数40%氨气+10%甲醇+40%氮气+10%丙烷)生产线进行碳氮共渗处理,处理前内圈在450 ℃下预氧化1 h。碳氮共渗处理工艺如下:内圈加热至835 ℃,保温1.5 h后进行3 h的强渗与扩散,碳势为1.0,氨气流量为3.5 m3·h-1,后降温至830 ℃,在碳势为0.96下保温3 h,氨气流量不变,油淬至室温,进行-60 ℃×40 min的深冷处理,冷却介质为液氮,后缓慢升温至室温,进行230 ℃×2.5 h的回火处理,随炉冷却至室温。将热处理后的试样内圈粗磨、精磨至表面粗糙度Ra为0.068 μm。

采用电火花线切割切取内圈的轴向与周向截面,经研磨、抛光、体积分数4%硝酸乙醇溶液腐蚀后,采用Hitachi SU5000型扫描电镜(SEM)观察显微组织。采用电火花线切割切取2种试样内圈的轴向截面,采用HVS-1000A型显微硬度计测试亚表面显微硬度,载荷为0.98 N,保载时间为15 s,测试间距为75 μm。采用EP-06X型电解抛光腐蚀仪进行剥层,抛光液为60 mL HClO4+940 mL C2H5OH,采用GNR EDGE型残余应力仪测试剥层后不同深度的残余应力,使用双探测器同倾法,铬靶,Kα射线,衍射晶面为体心立方(BCC)结构(211)晶面,角度为156.1°。采用ABLT-1A型轴承寿命强化试验机进行接触疲劳试验,如图1所示,径向载荷Pr通过传力圆盘加载到轴承上,中间两对轴承承受大小为2Pr的径向载荷,左右两对轴承承受大小为Pr的反向径向载荷。当振动值均方根超过设定值时,可认为试样失效,试验机自动停机。试验全程采用油润滑,工作温度为50~60 ℃,转速为6 000 r·min-1,试验载荷为3 985 N的纯径向载荷[15],各设置10个试验组。

图1 轴承接触疲劳试验示意Fig.1 Diagram of contact fatigue test of bearing

接触疲劳试验后,采用Hitachi SU500型扫描电镜观察内圈轴向和周向截面裂纹形貌。采用Leica EM RES102型全自动离子减薄仪对经研磨、抛光的试样在6.5 kV、2.5 mA下离子减薄6 h,采用Oxford Instruments Symmetry型电子背散射衍射仪(EBSD)观察晶粒形貌,加速电压为20 kV,探针电流为120 μA,试样倾斜角度为70°,扫描步长为0.1 μm,采用Channel 5软件分析数据。

2 试验结果与讨论

2.1 显微组织

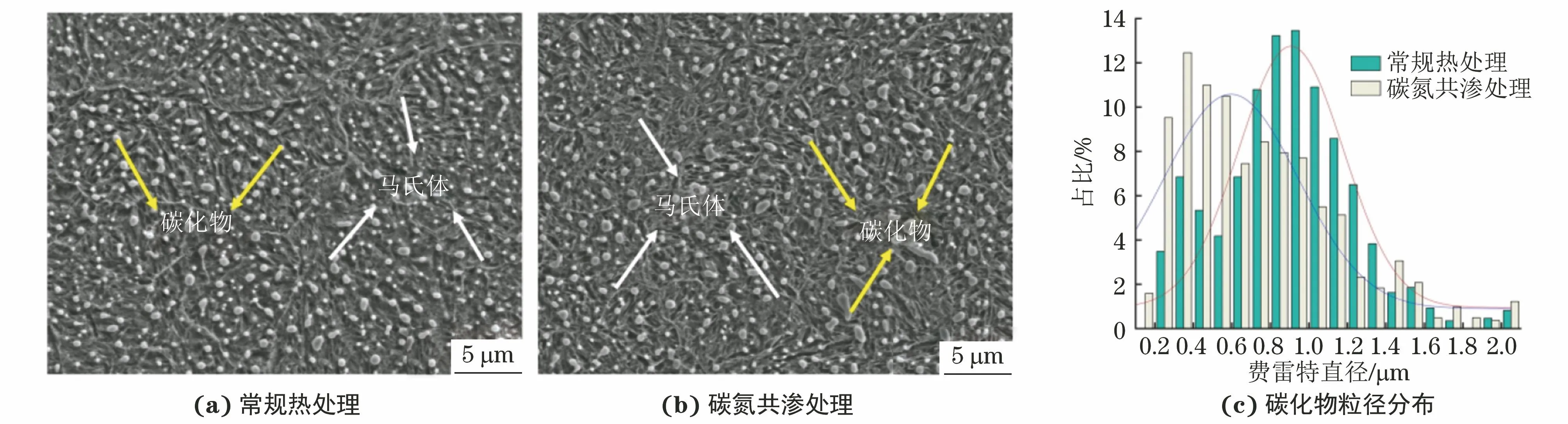

由图2可见:2种热处理工艺下轴承内圈周向截面的显微组织类似,碳化物颗粒主要呈球状,均匀分布在回火马氏体基体上;碳氮共渗处理后的碳化物较常规热处理后要更加弥散均匀,其尺寸大多集中在0.2~0.75 μm。统计得到,常规热处理和碳氮共渗处理后内圈的碳化物颗粒的平均费雷特直径分别为0.88,0.74 μm,这说明碳氮共渗处理使试验钢中的碳化物发生细化。

图2 常规热处理和碳氮共渗处理后内圈周向截面的显微组织及碳化物粒径分布Fig.2 Circumferential section microstructures (a-b) and carbide particle size distribution (c) of inner ring after conventional heat treatment (a) and carbonitriding treatment (b)

2.2 显微硬度与残余应力

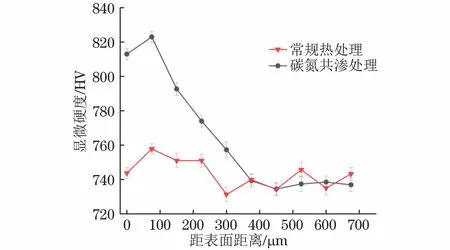

由图3可见:碳氮共渗处理后内圈表面渗层的显微硬度随着距表面距离的增加呈现出先升高后降低的趋势,亚表面处的显微硬度最高,为823 HV,在距表面370~400 μm处的硬度降至与常规热处理内圈试样几乎一致,表明碳氮共渗处理的有效硬化层深度在370~400 μm;碳氮共渗处理和常规热处理后内圈的表面硬度分别为813,744 HV,这说明碳氮共渗处理显著提高了试验钢的表面硬度。

图3 常规热处理和碳氮共渗处理内圈试样轴向截面的显微硬度分布曲线Fig.3 Microhardness distribution curves of axial section of inner ring samples after conventional heat treatment and carbonitriding treatment

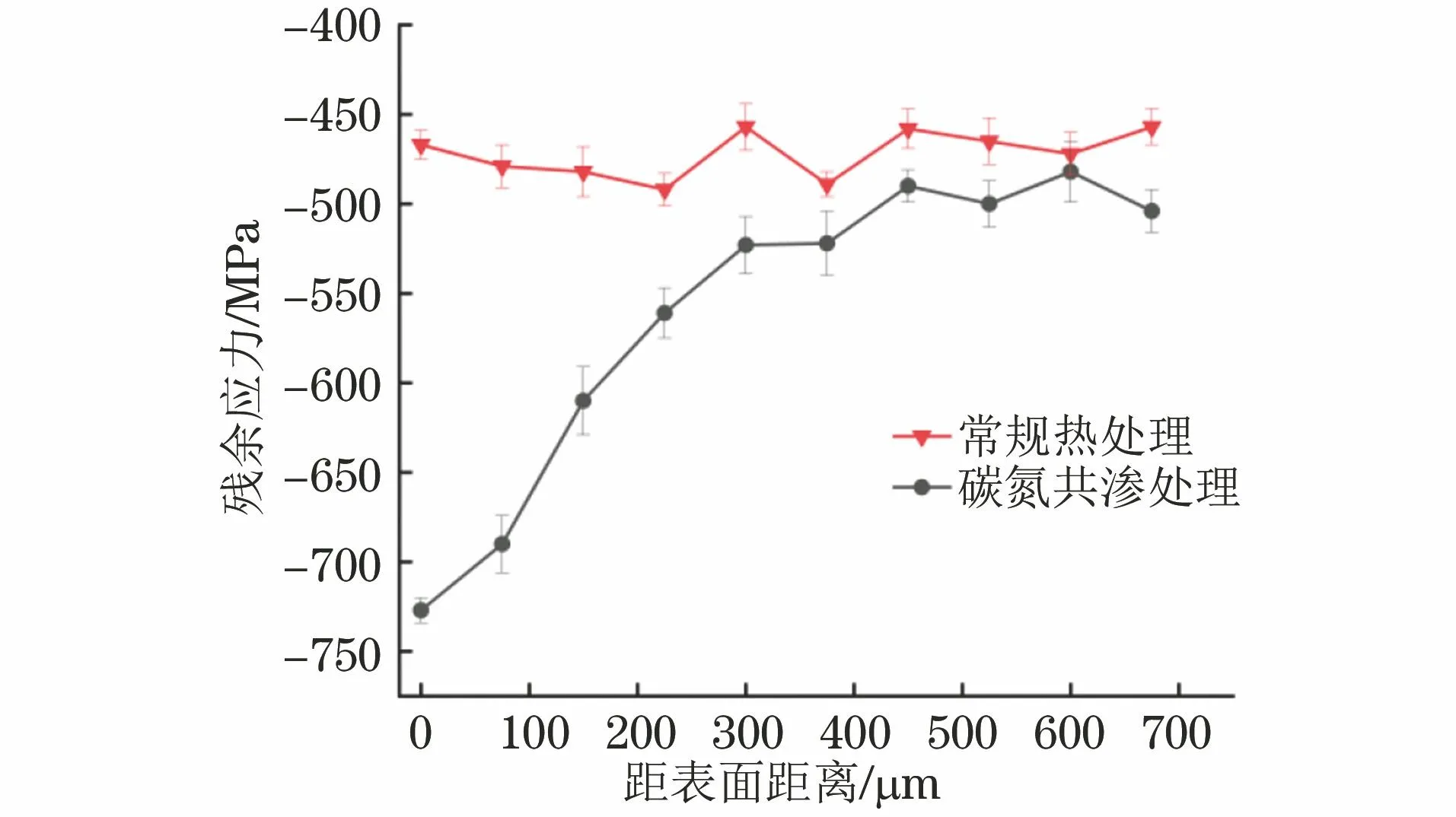

由图4可见:碳氮共渗处理后内圈试样的残余压应力随着距表面距离的增加逐渐降低,在距表面370~400 μm处降至与常规热处理内圈试样几乎一致;碳氮共渗处理试样在有效硬化层内呈现出比常规热处理试样更高的残余压应力,最大达到727 MPa,约是常规热处理试样最大残余压应力(467 MPa)的1.6倍,这是由于碳氮共渗处理时,碳元素和氮元素会作为间隙元素扩散到铁晶格中,使得试样内部晶格畸变增加,大量位错堆积,从而导致其残余压应力增加[12]。

图4 常规热处理和碳氮共渗处理后内圈试样轴向截面的残余应力分布曲线Fig.4 Residual stress distribution curves of axial section of inner ring samples after conventional heat treatment and carbonitriding treatment

2.3 疲劳寿命

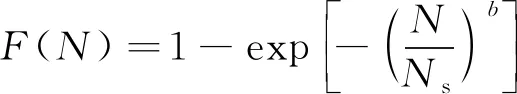

威布尔分布在可靠性工程中被广泛使用,尤其适用于轴承疲劳寿命的描述[16],其函数表达式为

(1)

式中:F(N)为失效概率;N为接触疲劳失效时的循环次数;b为威布尔斜率参数;Ns为特征寿命。

失效概率采用贝纳德近似来估算,公式[17]如下:

(2)

式中:F(i,n)为中位秩;i为失效循环次数的秩;n为样本量。

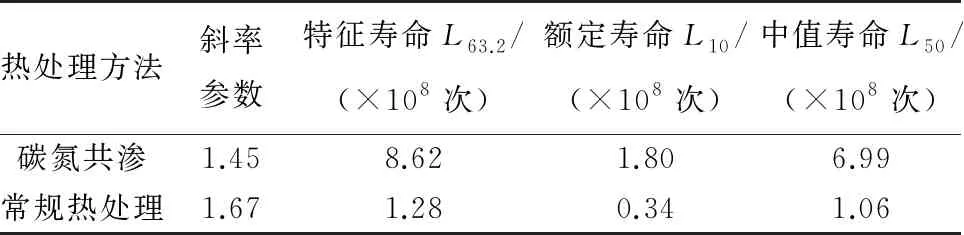

采用最佳线性不变估计法来估算式(1)中的参数并利用Matlab软件求解。由表1结合图5可知:碳氮共渗处理试样的b较常规热处理试样低,疲劳寿命的离散性和稳定性增强;碳氮共渗处理试样的额定寿命L10、特征寿命L63.2和中值寿命L50分别约为常规热处理试样的5.3倍,6.7倍和6.6倍。以上结果表明碳氮共渗处理试样的疲劳寿命相较于常规热处理试样显著增加,这主要是碳氮共渗后试样中的碳化物尺寸减小、表面硬度与残余压应力增加所致。更加弥散且均匀分布的碳化物有助于增强耐磨性和抗疲劳性能[18];试样表面硬度提高,反映了其抵抗塑性变形的能力增强,有利于延缓其疲劳失效;残余压应力可以抵消试样承受的部分接触应力,降低实际接触应力,从而提高其疲劳寿命[19]。

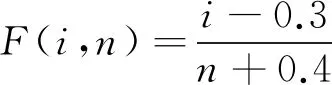

表1 常规热处理和碳氮共渗处理后内圈试样的威布尔分布参数及寿命

图5 常规热处理和碳氮共渗处理后内圈试样的接触疲劳寿命威布尔分布曲线Fig.5 Weibull distribution curves of contact fatigue life of inner ring samples after conventional heat treatment and carbonitriding treatment

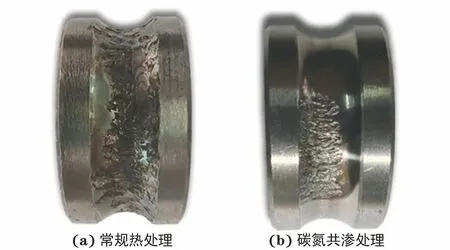

由图6可见:常规热处理和碳氮共渗处理后内圈表面的损伤机理均为剥落;碳氮共渗处理后内圈滚道表面只在小面积内出现了剥落坑和一些不太明显的点蚀坑,而常规热处理后却出现了大面积的大块剥落坑,表明碳氮共渗处理显著提高了试验钢的抗接触疲劳性能。

图6 接触疲劳试验后常规热处理和碳氮共渗处理内圈的宏观形貌Fig.6 Macroscopic morphology of inner ring after conventional heat treatment (a) and carbonitriding treatment (b) after contact fatigue test

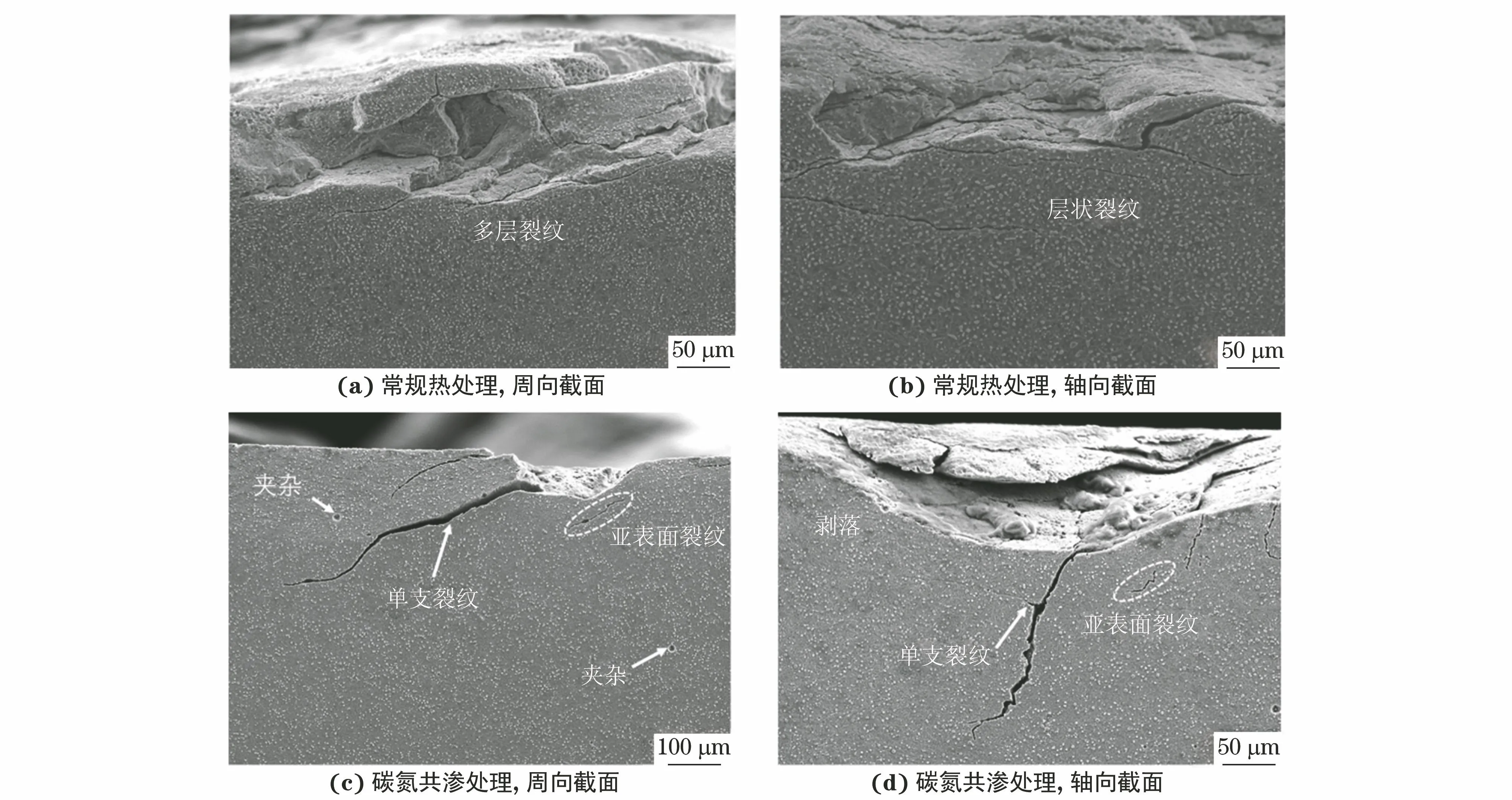

接触疲劳的裂纹萌生方式主要有从表面和从亚表面萌生2种[10]。 由图7可见: 接触疲劳试验后,常规热处理和碳氮共渗处理内圈均出现了2种裂纹萌生方式, 但常规热处理试样主要是表面萌生方式,而碳氮共渗处理试样主要是亚表面萌生方式;常规热处理试样经接触疲劳试验后的截面以多层裂纹和层片状裂纹为主,出现大面积的表层凹坑与浅层剥落,亚表面的裂纹扩展方向与滚动方向几乎平行;碳氮共渗处理试样的截面以点蚀坑和小型剥落坑为主,裂纹从亚表面萌生逐渐扩展至表面,并且以单一裂纹为主。

图7 接触疲劳试验后常规热处理和碳氮共渗处理内圈试样的周向和轴向截面形貌Fig.7 Circumferential (a,c) and axial (b,d) section morphology of inner ring samples after conventional heat treatment (a-b) and carbonitriding treatment (c-d) after contact fatigue test

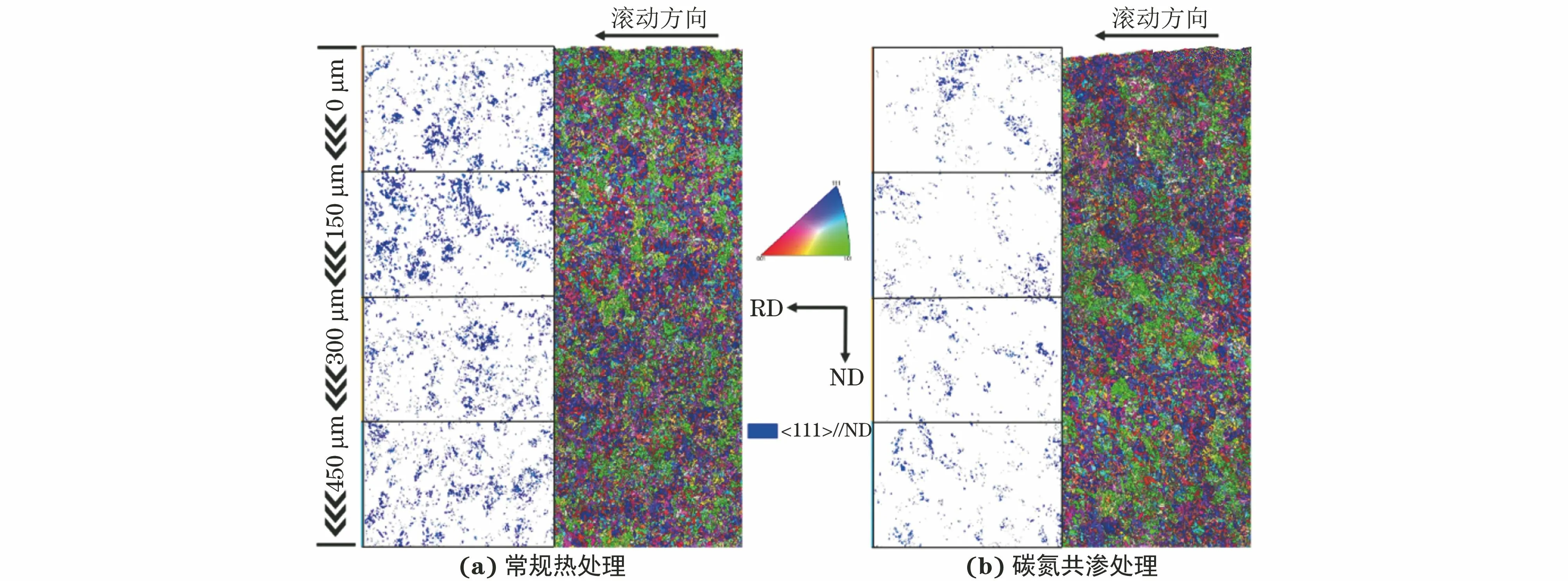

图8中RD为轧向,ND为轧制面的法向。由图8可见,接触疲劳试验后,常规热处理内圈试样在距表面450 μm的区域内存在大量(111)取向晶粒,而碳氮共渗处理试样中(111)取向晶粒的数量大幅减少。这表明碳氮共渗处理有利于晶粒取向相对择优分布[20],使得塑性变形在一定程度上受到抑制。

图8 接触疲劳试验后常规热处理和碳氮共渗处理内圈试样周向截面的EBSD图Fig.8 EBSD images of circumferential sections of inner ring samples after conventional heat treatment (a) and carbonitriding treatment (b) after contact fatigue test

2.4 失效机理

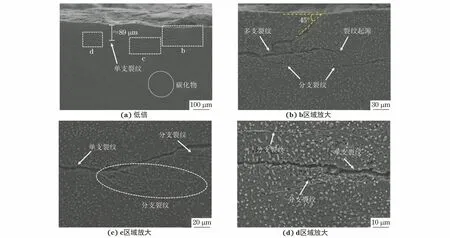

由图9可见:常规热处理内圈试样剥落区周向截面的裂纹由亚表面萌生扩展至表面,深度约为89 μm, 主裂纹开口约为45°; 沿着主裂纹延伸出大量分支裂纹,在近裂纹开口处出现多层裂纹及分支裂纹,并在接近表面处交汇扩展至表面。

图9 接触疲劳试验后常规热处理内圈剥落区域周向截面形貌Fig.9 Circumferential section morphology of spalling area of inner ring after conventional heat treatment after contact fatigue test: (a) at low magnification; (b) area b at high magnification; (c) area c at high magnification; (d) area d at high magnification

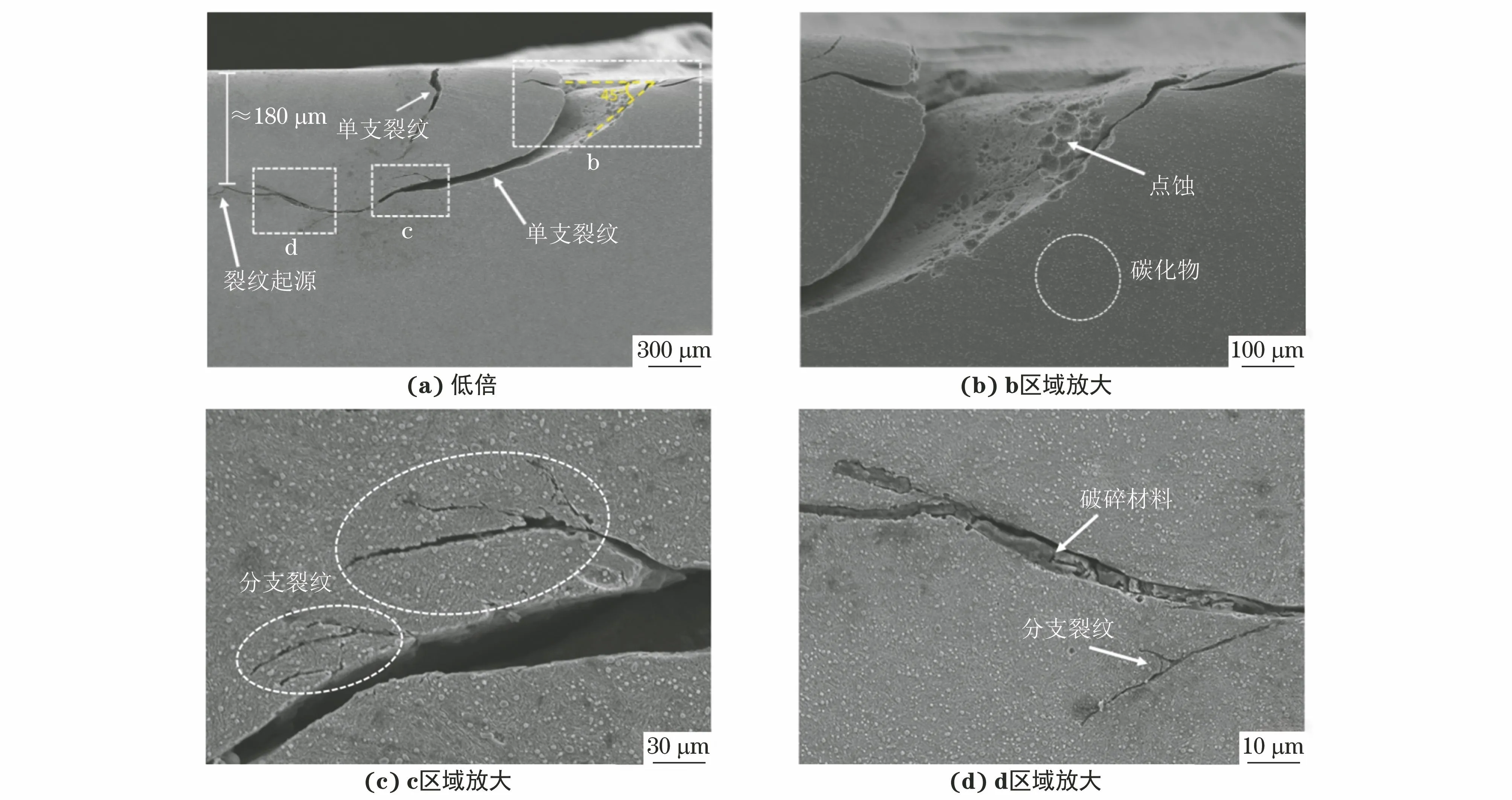

由图10可见:碳氮共渗处理内圈滚道表面剥落区周向截面的裂纹同样从亚表面萌生扩展至表面,开口浅角约为45°,以单支裂纹为主,裂纹深度约为180 μm;主裂纹开口处近表面产生小块剥落,并形成麻点状点蚀坑;主裂纹中部出现细小的分支裂纹,分支裂纹扩展至主裂纹,交汇后一起扩展至表面;起始处的裂纹面之间存在破碎材料,这是因为起始处的剪切应力集中,在循环加载过程中,材料变硬,在较大的剪切应力下金属薄片从裂纹面剥落。可知,碳氮共渗处理增强了试验钢抵抗塑性变形的能力。

图10 接触疲劳试验后碳氮共渗处理内圈剥落区域周向截面形貌Fig.10 Circumferential section morphology of spalling area of carbonitriding treated inner ring after contact fatigue test: (a) at low magnification; (b) area b at high magnification; (c) area c at high magnification; (d) area d at high magnification

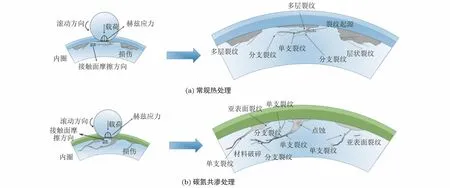

由图11结合以上结果可知:内圈碳氮共渗处理并未改变球轴承的受力状态与损伤机理,改变的主要是亚表面裂纹的萌生位置与二次裂纹的萌生;比起碳氮共渗处理,常规热处理内圈的亚表面裂纹深度更小且裂纹产生的分支裂纹更多,这是因为若一次裂纹的尖端更接近于滚道表面,那么其周围区域产生的应力集中就会更加显著,从而更容易形成二次裂纹[21],另外碳氮热处理内圈表层具有更高的残余压应力,也会抑制裂纹尖端的应力集中,同时降低裂纹的扩展速率,使得主裂纹不易产生二次裂纹[22]。

图11 疲劳接触试验中常规热处理和碳氮共渗处理内圈的局部接触状态及失效剥落机理Fig.11 Local contact state and failure spalling mechanism of inner ring after conventional heat treatment (a) and carbonitriding treatment(b) in fatigue contact test

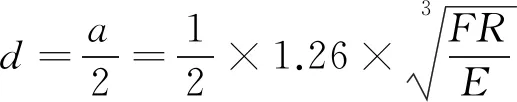

由于轴承在运行期间不断承受着交变应力和振动,这些应力和振动很容易聚集在亚表面裂纹萌生处,这个位置一般被认为是最大剪切应力处,即裂纹诱导应力处[23]。在赫兹接触应力下,最大剪切应力的深度取决于接触压力与接触半宽,由文献[24]可以得到

(3)

式中:a为接触半宽,μm;d为最大剪切应力深度,μm;F为单个球轴承滚珠的载荷,N;R为球轴承滚珠的半径,mm;E为弹性模量,MPa。

由式(3)计算得到,6304深沟球轴承的d约为148 μm。在裂纹扩展的过程中,与相邻点摩擦产生的热量会导致裂纹扩展区域的硬度下降,从而导致局部应力升高;在高应力的影响下裂纹会继续扩展,深度增加,直至轴承疲劳失效,碳氮共渗处理加深了最大动态剪切应力所在位置。

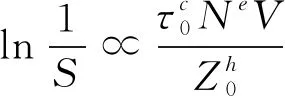

在赫兹接触理论中,LUNDBERG和PALMGREN给出的经验公式[25]如下:

(4)

式中:S为疲劳失效概率;τ0为最大动态剪切应力;Z0为最大动态剪切应力所在深度;N为应力循环次数;c,e,h为常数。

由式(4)可知,最大动态剪切应力越小,最大剪切应力位置越深, 疲劳寿命越长。经碳氮共渗处理后,内圈的最大剪切应力位置加深,最大动态剪切应力降低,接触疲劳裂纹扩展的有效驱动力[26]降低,使得疲劳寿命延长。

3 结 论

(1) 碳氮共渗处理后GCr15马氏体钢轴承内圈中的碳化物比常规热处理内圈中的更加均匀、弥散、细小,表面显微硬度和残余压应力均显著提高。

(2) 碳氮共渗处理内圈的接触疲劳额定寿命L10、特征寿命L63.2和中值寿命L50分别约为常规热处理内圈的5.3倍,6.7倍和6.6倍,说明碳氮共渗处理是试验钢提高接触疲劳寿命的有效方法;这归因于碳氮共渗处理诱导的加工硬化层和残余压应力层的协同作用。

(3) 常规热处理和碳氮共渗处理内圈的疲劳失效损伤机理均为剥落,裂纹从亚表面萌生并扩展到接触表面;相较于常规热处理,碳氮共渗处理内圈的亚表面裂纹萌生处更深,亚表面二次裂纹的萌生与主裂纹的扩展得到抑制,抗接触疲劳性能得到提升。