轧制方式与速度对ZK60镁合金热轧板显微组织和力学性能的影响

2024-01-12刘华燊孙有平何江美罗国健方德俊

刘华燊,孙有平,2,3,何江美,罗国健,方德俊

(广西科技大学1.机械与汽车工程学院,2.广西土方机械协同创新中心,3.广西汽车零部件与整车技术重点实验室,柳州 545006)

0 引 言

目前,低碳、环保、轻量化材料成为研究的热点[1-2]。镁合金作为目前工程应用中密度最小的金属材料,具有高比强度、比刚度,优良的阻尼性能与机械加工性能等优点,广泛应用于汽车、航空航天以及电子通信等领域[3-4]。轧制是一种常用且高效的镁合金加工方式,可以有效细化镁合金板材的晶粒,提高其力学性能。镁合金的结构为密排六方结构,在室温下可开启的滑移系少,且在轧制过程中,晶粒c轴的方向极易在力偶的作用下旋转到垂直于轧制面的方向,形成强基面织构,导致板材基面滑移更加困难,造成其板材室温成形性能差,易产生边裂,塑性不高[5]。因此,有必要开发一种高效、成本低且板材成形性和综合性能好的轧制工艺。

传统变形镁合金的平均晶粒尺寸通常大于10 μm[6]。可通过传统的塑性变形和随后的退火处理增强板材的基面织构,提高板材的强度,但这会降低塑性及成形性能[7]。细化晶粒与弱化织构是提高镁合金力学性能与成形性能的重要途径。目前,有不少学者探究了不同轧制工艺及其参数对镁合金成形性能及力学性能的影响。孙颖等[8]研究发现,相比横轧和纵轧,交叉轧制可使AZ31B镁合金板晶粒更加细小,组织均匀性更好,抗拉强度更高,且性能各向异性减弱。李骆宾等[9]对ZK60镁合金板进行了9道次不同方向的轧制,发现在交叉+45°方向下轧制(将每次交叉轧制后的板材沿法线方向旋转45°进行下一道次的轧制,依次循环)时,镁合金板的各向异性减弱,成形性能和综合力学性能较好。吴泽丽等[10]研究发现,循环交叉轧制(每道次旋转90°,4次为一个循环)能显著提高ZK60镁合金板的力学性能与组织均匀性。SU等[11]研究发现,与低速轧制(512 mm·s-1)相比,高速轧制(1 024 mm·s-1)时AZ31镁合金板产生了更多的压缩孪晶与二次孪晶,滑移系增加,弱化了板材的基面织构。ZHU等[12]和YU等[13]对比了高应变速率轧制与普通轧制时Mg-Al-Zn-Mn合金和Mg-Zn-Zr合金板的基面织构,均发现高应变速率轧制的板材基面织构更低。

ZK60镁合金是最具代表性的商用变形镁合金,具有强度高、塑性好等优点,作为Mg-Zn-Zr系镁合金,其强度接近于高强7075铝合金[14],在工业领域有巨大的应用潜力[15]。然而目前,ZK60镁合金的应用受到很大限制,主要原因是板材成形性能差,塑性变形能力不强,尤其是轧制后基面织构增强,不利于后续的加工和使用。然而,目前关于轧制工艺及其参数对ZK60镁合金板组织和性能的影响及机理的研究较少。基于此,作者在不同轧制速度下采用单向轧制与交叉轧制2种方式对均匀化退火态ZK60镁合金板进行热轧,研究了轧制方式和速度对镁合金板组织和性能的影响规律,旨在获得成本更低、性能更加优良的ZK60镁合金板。

1 试样制备与试验方法

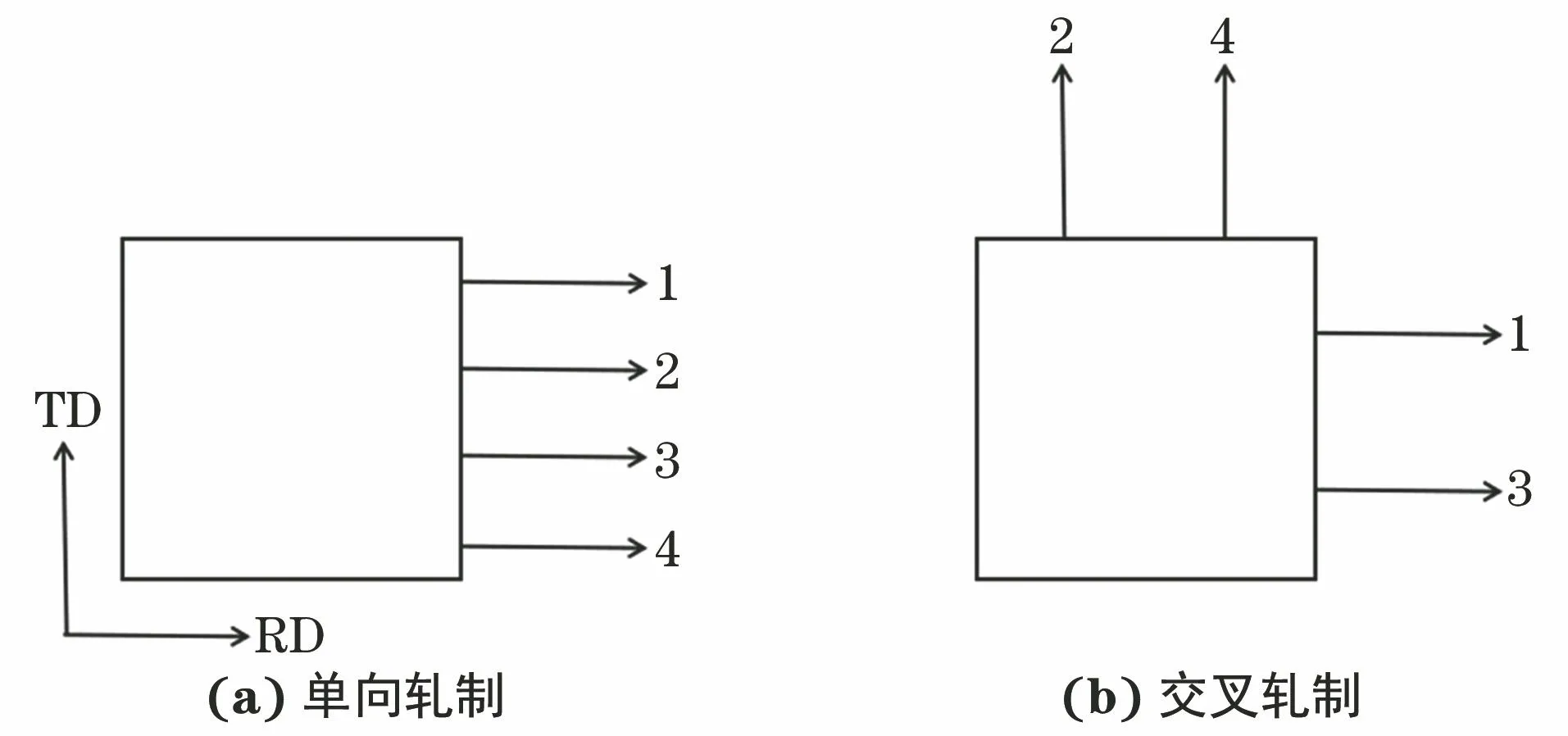

试验材料为半连续铸造ZK60镁合金板坯(Mg-5.6%Zn-0.54%Zr,质量分数),尺寸为50 mm×50 mm×12 mm,由岳阳昱华材料有限公司提供。对镁合金板坯进行均匀化退火处理,采用SX-16-14Q型箱式电阻炉先在330 ℃保温24 h水冷,接着在420 ℃保温4 h,水冷。轧制前用铣床将均匀化退火后的板坯厚度铣到10 mm。采用尺寸为φ420 mm×400 mm的双辊轧机进行4道次轧制,保持轧制温度(300 ℃)与每道次轧制压下量(4道次轧制后的板厚依次为7,4.9,3.43,2.401 mm)不变,改变轧辊速度(512,768,1 024 mm·s-1),分别采用单向轧制与交叉轧制2种轧制方式,轧制路径见图1,图中RD为轧制方向,TD为横向,与轧制方向在轧制面上垂直。在轧制过程中每道次轧制前板坯都在300 ℃下保温15 min,轧后立即水淬。

图1 轧制路径示意Fig.1 Schematic of rolling path: (a) unidirectional rolling and (b) cross rolling

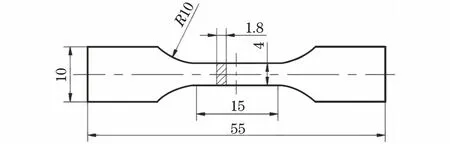

在轧后镁合金板的中心部位截取表面尺寸为10 mm×10 mm的试样,经磨抛后,用由0.3 g苦味酸、7 mL无水乙醇、1.5 mL冰醋酸、2 mL蒸馏水组成的腐蚀剂腐蚀,用Leica DMI3000M型光学显微镜观察其显微组织。采用Bruker D8 Advance型X射线衍射仪(XRD)分析物相组成与基面织构强度。按照Q/6S977—1991,通过DK7732型电火花数控线切割机床分别沿板材的RD方向和TD方向切割出如图2所示的拉伸试样,标距为15 mm;用ETM105D型电子万能试验机进行拉伸试验,拉伸速度为2 mm·min-1,试验过程参照HB5143-T4中相关标准。 用SIGMA型场发射扫描电子显微镜(SEM)观察拉伸断口形貌。

图2 拉伸试样的尺寸Fig.2 Dimension of tensile specimen

2 试验结果与讨论

2.1 对显微组织的影响

由图3可以看出:在512 mm·s-1速度下轧制后,2种轧制方式的ZK60镁合金板均产生孪晶与动态再结晶晶粒,动态再结晶主要发生在原始晶界附近,少量发生在孪晶中。在轧制时,镁合金板组织产生不均匀变形,导致孪晶内部形变储能较大,位错密度增加,同时在晶界与孪晶界附近产生基面滑移与锥面孪生,导致位错塞积,从而提供了再结晶形核点[16]。交叉轧制镁合金板的组织较单向轧制细小均匀;单向轧制组织中的孪晶数量较多,且大多为平行的细长孪晶,孪晶取向基本一致,而交叉轧制组织中的孪晶数量较少,且取向不一,动态再结晶数量较多, 且再结晶组织主要呈链状分布在晶界处。分析其原因:一是交叉轧制时轧制方向有所变换,为协调该变形,组织中形成了二次孪晶,为动态再结晶提供了更多的形核点,同时新生成的动态再结晶晶粒“吞噬”了部分孪晶,因此组织中孪晶数量减少,动态再结晶数量增多;二是交叉轧制的方向变换生成了交叉孪晶,对原始晶粒产生分割作用,细化了板材的晶粒组织,同时促进了非基面滑移启动,导致变形过程中晶界变形更加剧烈,动态再结晶晶粒主要沿着晶界生成,因此形成了链状的动态再结晶组织[17]。与512 mm·s-1轧制速度相比,768 mm·s-1轧制速度下动态再结晶数量明显增多,组织中动态再结晶基本完成,晶粒细小均匀,交叉轧制与单向轧制的晶粒尺寸基本一致。当轧制速度为1 024 mm·s-1时,部分再结晶晶粒尺寸有所增大,单向轧制增大得更明显,组织均匀性降低。当轧制速度较低(512 mm·s-1)时,初期的变形方式主要是位错滑移,由于晶界处形变储能较高,容易吸收位错而产生应力集中,再结晶晶粒易通过晶界弓出或者亚晶旋转等方式在原始晶界处形成[18]。随着轧制速度的增加(768 mm·s-1),变形能增加,孪生启动以协调变形,为动态再结晶提供更多的形核点。当轧制速度继续增加至1 024 mm·s-1,高速轧制变形产生了更多的热量,镁合金板温度升高,导致再结晶晶粒尺寸变大。

图3 在单向轧制和交叉轧制方式下以不同速度轧制后合金的显微组织Fig.3 Microstructures of alloy rolled at different speeds under unidirectional rolling (a-c) and cross rolling (d-f)

2.2 对物相组成与织构的影响

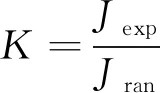

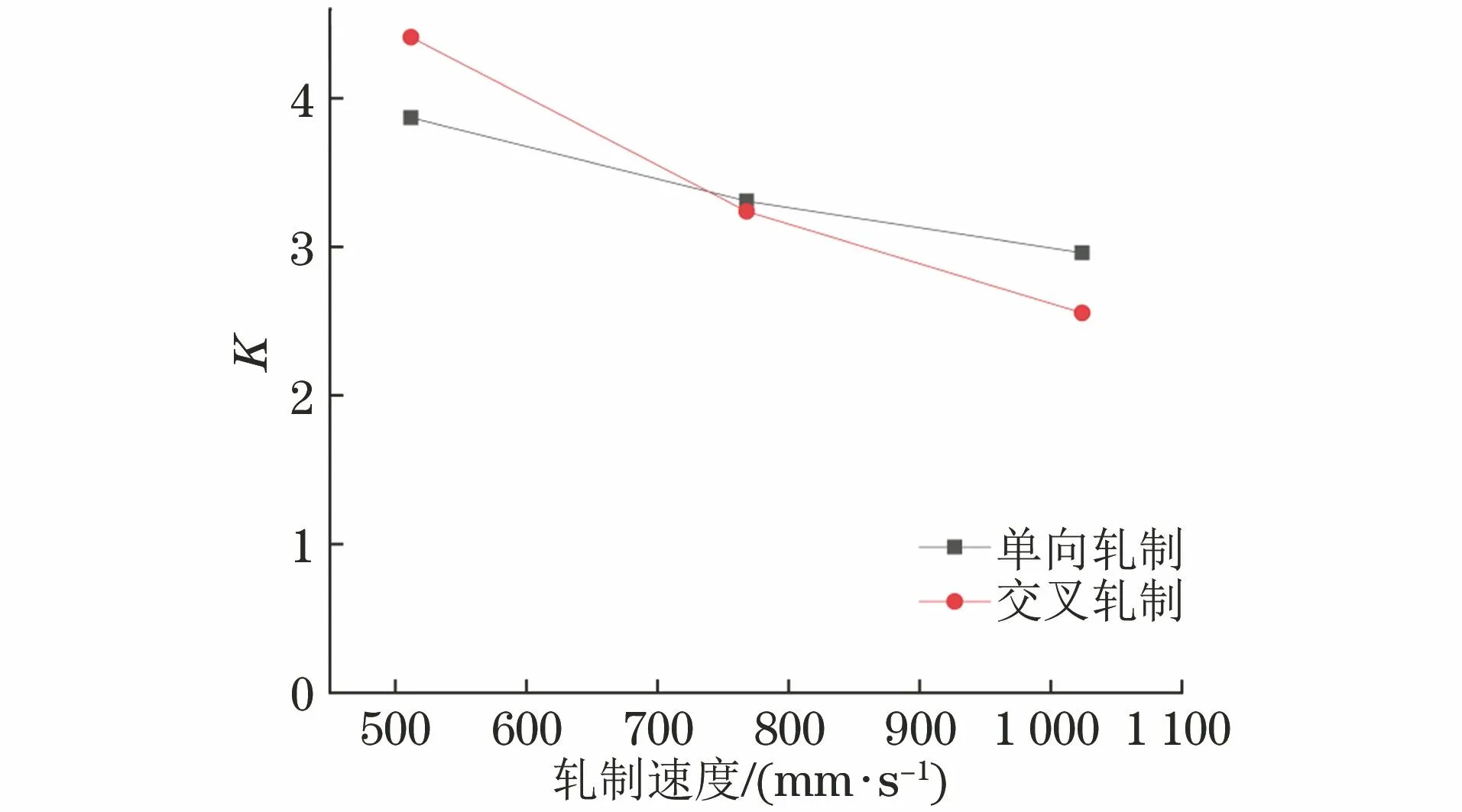

由图4可以看出,铸态及轧制后ZK60镁合金板的XRD谱中衍射峰强度最高的晶面都为(0002)晶面。用取向参数K来定量表示晶粒择优取向[9],其表达式为

图4 铸态和不同轧制方式下以不同速度轧制后合金的XRD谱Fig.4 XRD spectra of alloy in as-cast state and after rolling at different speeds by different rolling methods

(1)

式中:Jexp为轧制后试样(0002)晶面的相对衍射强度;Jran为晶粒取向随机分布的铸态试样(0002)晶面的相对衍射强度。

K值越小,晶粒取向越不明显[9]。由图5可以看出:随着轧制速度的增加,不同轧制方式下合金(0002)晶面的K均减小,且当轧制速度达到或大于768 mm·s-1时,交叉轧制时(0002)晶面的K值较单向轧制时小。这说明交叉轧制以及较高的轧制速度可降低(0002)晶面的择优取向,降低镁合金板在力学性能上的各向异性。

图5 不同轧制方式下合金(0002)晶面的K值随轧制速度的变化曲线Fig.5 Curves of K value of (0002) crystal plane vs rolling speed of alloy rolled by different rolling methods

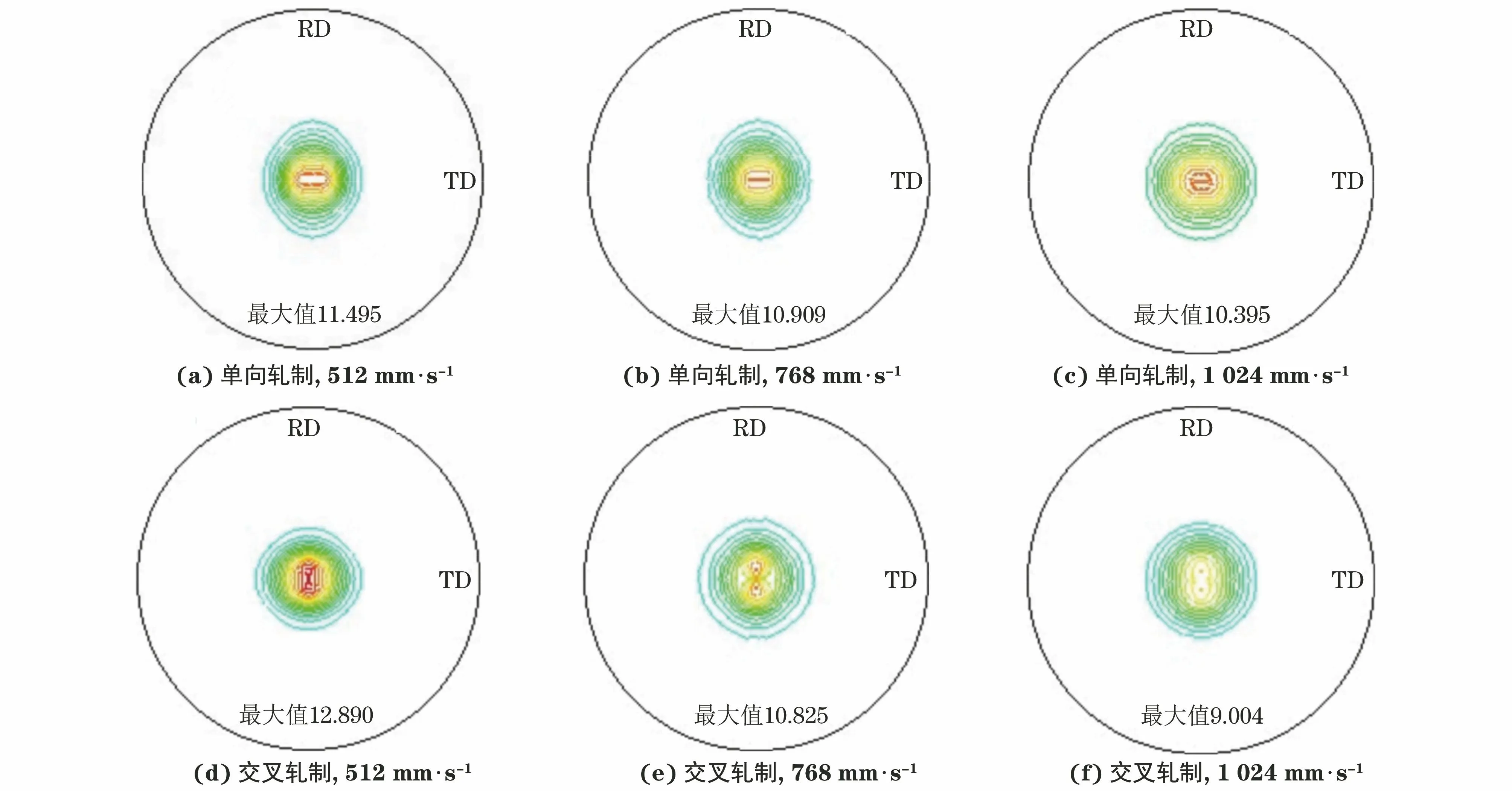

ZK60镁合金为密排六方晶体结构,可启动的滑移系少,在轧制变形时会形成强烈的基面织构[19]。随着轧制过程的进行,ZK60铸态镁合金板由理想的丝织构逐渐转变为轧制后的双峰板织构[20],形成平行于轧制方向的(0002)强基面织构,即大多数晶粒的基面平行于轧制方向。织构强度可用极密度进行表征,极密度越大,板材织构强度越大,晶粒的各向异性越明显。由图6可知:除轧制速度512 mm·s-1条件下,其他速度交叉轧制时的(0002)基面织构极密度较单向轧制时小;单向轧制时极密度线沿RD方向拉长,而交叉轧制时的极密度线近似于圆形,沿RD方向和TD方向均匀向四周散射。可知, 交叉轧制可减弱ZK60镁合金板的(0002)基面织构。随着轧制速度的提高,(0002)基面织构的强度减弱。分析其原因:一是随着轧制速度的提高,再结晶晶粒数量增加,晶粒取向的随机性增加,因此织构强度减弱;二是在较高的轧制速度下产生的变形热使得镁合金板温度升高,促进了非基面滑移系的启动,新生成的再结晶晶粒通过吸收非基面的位错来改变晶粒取向,从而使得基面织构强度减弱[21]。

图6 在单向轧制和交叉轧制方式下以不同速度轧制后合金的(0002)基面织构极图Fig.6 Texture pole figures of (0002) base plane of alloy rolled at different speeds under unidirectional rolling (a-c) and cross rolling (d-f)

2.3 对力学性能的影响

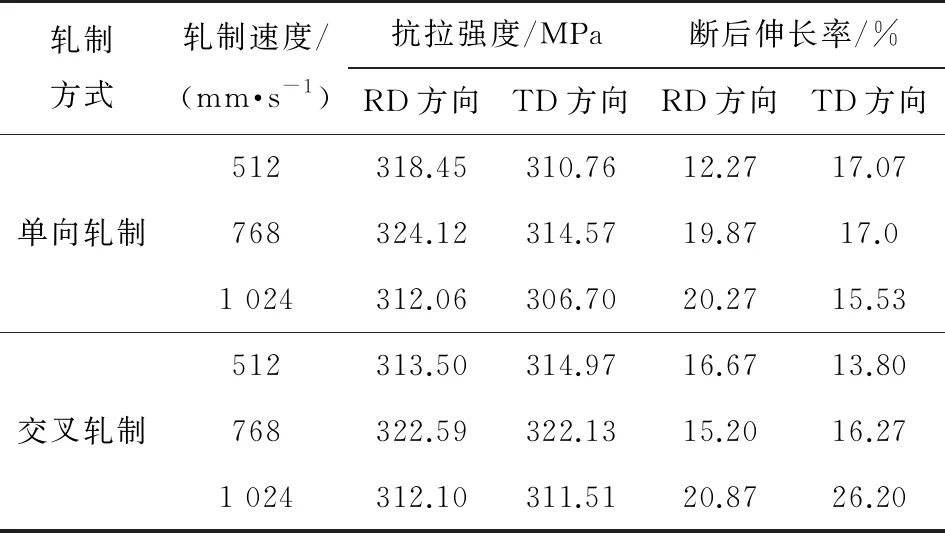

由图7结合表1可以看出:与交叉轧制相比,单向轧制镁合金板RD与TD方向的拉伸性能偏差较大,且RD方向的抗拉强度与断后伸长率大于TD方向,说明单向轧制ZK60镁合金板在力学性能上的各向异性较大;交叉轧制时的抗拉强度和断后伸长率均高于单向轧制。可知,交叉轧制既提高了镁合金板的力学性能,又提高了力学性能的均匀性。在512 mm·s-1低速度下轧制时,2种轧制方式下的抗拉强度均较高, 单向轧制与交叉轧制下的平均抗拉强度分别为314.6,314.2 MPa,但塑性明显比较差,平均断后伸长率分别仅为14.7%,15.2%。在轧制速度为768 mm·s-1时,抗拉强度与断后伸长率均明显增加,单向轧制与交叉轧制时的平均抗拉强度分别为319.3,322.4 MPa,平均断后伸长率分别为18.4%,15.7%。继续提高轧制速度到1 024 mm·s-1,单向轧制与交叉轧制下的平均抗拉强度又有所降低,分别为309.4,311.8 MPa,但平均断后伸长率继续提高,分别达到了17.9%,23.5%。可见,随着轧制速度的增加,ZK60镁合金板的抗拉强度先升后降,断后伸长率增大。在512 mm·s-1的速度下轧制时,动态再结晶主要在原始晶界处启动,少量发生在孪晶中,再结晶进行得不够充分,因此抗拉强度和塑性均不高。当轧制速度为768 mm·s-1时,应变速率增加,再结晶进行得更加充分,孪晶数量和再结晶晶粒数量都增加,且这些孪晶将原始晶粒分割成小晶粒,使得晶粒更加细小均匀,因此抗拉强度与塑性均提高。当轧制速度提高到1 024 mm·s-1时,轧制速度的提升使得板材产生更多的变形热,晶粒尺寸增加,组织均匀性提高,尤其是在交叉轧制时组织均匀性更高,因此板材塑性提高,但再结晶晶粒的长大导致板材抗拉强度降低[21]。

表1 不同轧制方式下以不同速度轧制后合金不同方向的拉伸性能

图7 不同轧制方式和不同轧制速度下不同方向合金试样的室温拉伸工程应力-应变曲线Fig.7 Tensile engineering stress-strain curves at room temperature of alloy samples rolled at different speeds under different rolling methods

2.4 对断口形貌的影响

由图8可以看出:单向轧制镁合金板的拉伸断口主要由撕裂棱和少量韧窝组成, 而交叉轧制合金主要由大量细小的等轴韧窝组成;在相同轧制速度下,单向轧制时韧窝较少较浅。单向轧制合金板的基面织构强度较高,组织的均匀性较差,当板材受到沿板平面方向的拉应力时,部分晶粒旋转困难,导致拉伸断裂时沿晶面断裂,形成解理面,因此单向拉伸时的主要断裂形式为解理断裂[22]。交叉轧制合金板组织的均匀性较好,主要由细小的等轴晶组成,组织的变形协调能力增强,应力在变形过程中可以得到释放,因此拉伸断口中形成均匀的等轴韧窝,断裂形式主要为韧性断裂[1]。对比不同轧制速度下的拉伸断口形貌可知,随着轧制速度的增加,韧窝数量增加,尺寸更加均匀,深度增加,说明镁合金板塑性提高。这主要是因为在低速轧制后,动态再结晶晶粒较少,组织中存在较多位错,拉伸变形时位错滑移的距离较短,容易产生应力集中而产生微裂纹,从而降低了板材的塑性[21]。

图8 不同速度单向轧制和交叉轧制后合金RD方向的拉伸断口SEM形貌Fig.8 SEM morphology of tensile fracture in RD direction of alloy rolled at different speeds by unidirectional rolling (a-c) and cross rolling (d-f)

3 结 论

(1) 与单向轧制相比,交叉轧制ZK60镁合金板的组织更加细小均匀,(0002)基面织构极密度较小,RD与TD方向的拉伸性能偏差较小,平均抗拉强度和断后伸长率均较高。

(2) 随着轧制速度的增加,不同轧制方式下轧制后ZK60镁合金板的动态再结晶晶粒尺寸先减小后增大,(0002)基面织构的强度减弱,抗拉强度先升后降,断后伸长率增大。当轧制速度为768 mm·s-1时,2种方式轧制的镁合金板均基本发生完全再结晶,平均抗拉强度均最大,单向和交叉方式下分别为319.3,322.4 MPa,平均断后伸长率分别为18.4%,15.7%。

(3) 单向轧制镁合金板的拉伸断口主要由撕裂棱和少量韧窝组成,断裂形式主要是解理断裂,而交叉轧制合金主要由大量细小的等轴韧窝组成,断裂形式主要为韧性断裂;在相同轧制速度下,单向轧制合金断口的韧窝较少较浅。随着轧制速度的增加,拉伸断口中韧窝数量增加,尺寸逐渐均匀,深度增加,塑性提高。采用交叉轧制和768 mm·s-1的轧制速度可得到组织和性能良好的ZK60镁合金板。