深水导管架ECA断裂及疲劳评估研究

2024-01-03宋昆晟

王 鹏,宋昆晟,李 朋,刘 伟

中国石油集团海洋工程(青岛)有限公司,山东青岛 266555

与常规导管架相比,深水导管架具有更为复杂的结构形式,且所处的工作环境更为恶劣,在服役过程中焊缝连接处会存在严重的应力集中,可能会导致节点脆性断裂。为了减少残余应力,一般会对焊缝进行焊后热处理(Post Weld Heat Treatment,简称PWHT)[1]。由于深水导管架尺寸和重量较大,焊接节点处的结构非常复杂,只能在具体位置进行局部焊后热处理。然而,局部焊后热处理对于高残余应力焊接节点的残余应力消除作用效果不明显,甚至会出现某些位置残余应力水平上升的状况,且焊后热处理需要耗费大量的时间,对项目进度也会造成一定的影响。随着导管架结构设计方法的不断发展和完善,母材及焊材等材料冶金能力的不断优化和提升,海洋结构钢的韧性也已不断提高。在此基础上,如果能够对大厚度的导管架结构免除焊后热处理,对于缩短深水导管架建造周期以及保证服役过程的结构安全具有重大意义[2]。

近年来由于力学与计算机的发展,工程临界评估(Engineering Critical Assessment,简称ECA)经常被用于评定焊接结构能否免除焊后热处理。常规导管架一般只进行ECA 断裂评估,但深水导管架除进行ECA 断裂评估外,还需要选取疲劳寿命最短的TKY 节点进行疲劳分析,以保证焊接节点的抗断裂性能和疲劳寿命同时满足项目设计要求,才能免除焊后热处理。

1 ECA评定方法

1.1 基本原理

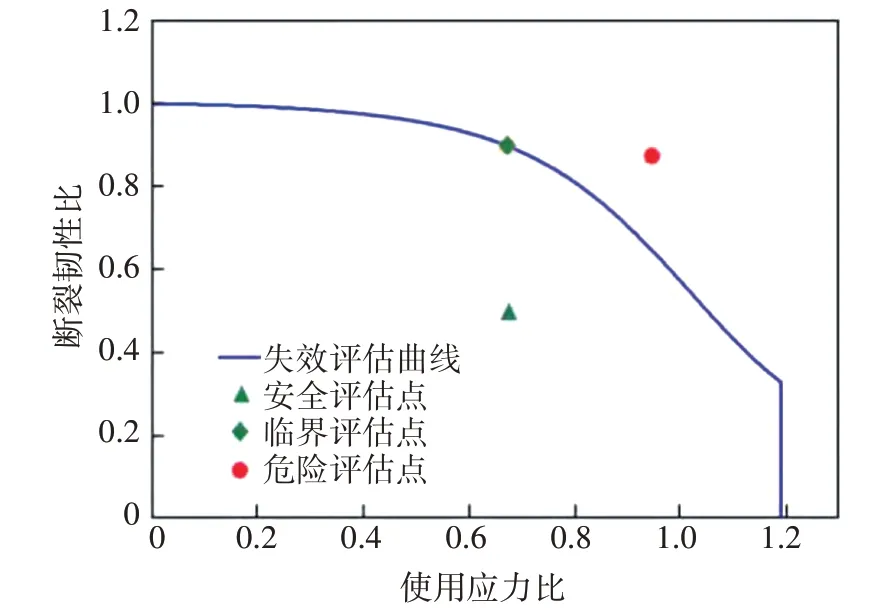

ECA 评估技术基于“合于使用”的原则,根据断裂力学基本理论,根据材料本身属性、焊接缺陷及其结构承受载荷,对结构的完整性进行安全评估。目前,国际上大多采用失效评价图(Failure Assessment Diagram,简称FAD)进行判定,如图1所示。失效评价图上的每个评估点都是由某一种缺陷、载荷和性能因素确定的。当其中一个因素产生变化时,评估点的位置即会发生改变。当评估点位于X轴、Y轴和失效评价曲线围成的区域内时,结构处于安全状态;当评价点位于此区域外时,结构处于危险状态;当评价点正好处于失效评价曲线上时,结构则处于临界状态[3-4]。

图1 失效评价图

1.2 参考标准

目前国际上用于ECA 评估的参考标准主要有英国的BS 7910:2019 标准以及挪威的DNV-OSF101 标准。其中BS 7910:2019 标准起源于1980 年英国标准协会起草的PD 6493 标准,该标准涵盖了断裂塑性失稳、疲劳、蠕变及其他失效方式的评定方法,是目前工程评定领域内被广泛应用的评估标准,本次ECA 评估软件Crackwise 也是依据此标准而编制的[5-6]。

2 评定参量确定

2.1 焊接位置及载荷受力分析

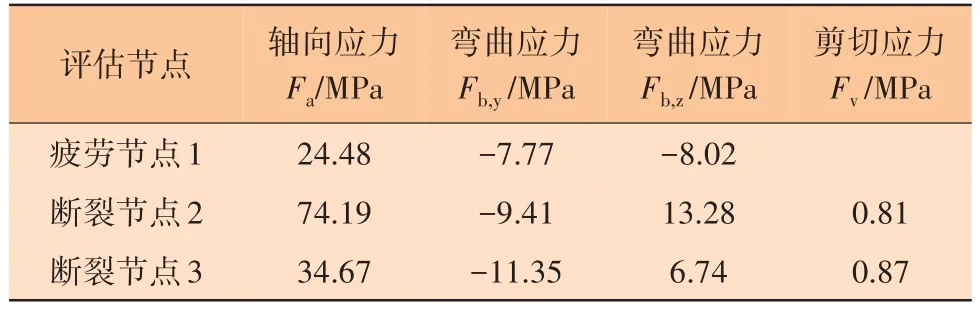

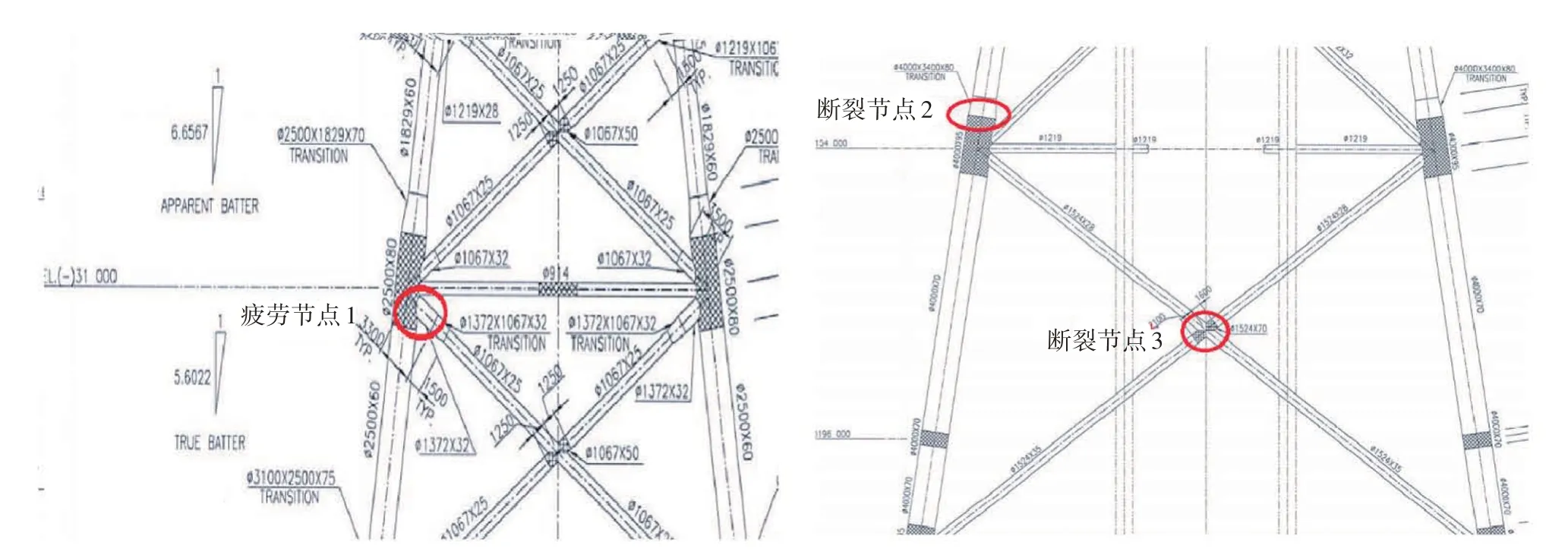

本文以陆丰12-3 WHP 项目的上部海洋平台为研究对象,对其导管架的在位状态进行评估,进而提取出极限载荷和疲劳载荷谱。通过项目信息和项目技术要求(针对厚度大于50 mm的焊接接头开展免除焊后热处理评估)并结合以往项目经验,对结构类型进行分析,分别筛选出1个典型的疲劳评估节点和2个典型的断裂评估节点,具体焊接结构和节点如图2所示。通过使用评估软件进行分析计算,得知该处所受的载荷如表1所示。

表1 节点处载荷

图2 焊接结构连接示意和所选节点

2.2 焊接工艺

评估所选取的导管架疲劳节点1 为TKY 节点,断裂节点2 为变直径环焊缝对接节点,断裂节点3处为等直径环焊缝对接节点,所选取节点的具体参数如表2所示。

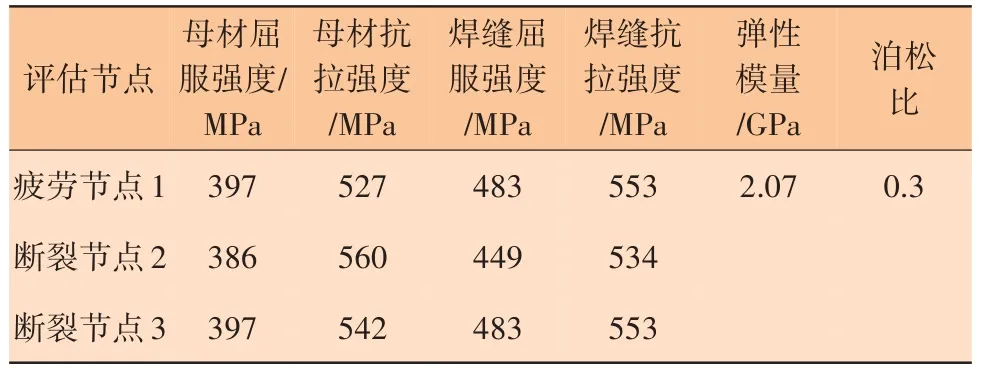

表2 母材与焊接参数

2.3 力学性能和断裂韧性

在室温环境下,对所选的导管架评估节点的母材和焊接处的全焊缝金属进行拉伸试验,测试方法严格按照BS EN ISO 6892-1:2019 和BS EN ISO 6892-2:2018 进行,力学性能的测试结果如表3所示。

表3 母材和焊缝的力学性能

断裂韧性根据ISO 15653:2018 对焊接接头进行测试得到,试验采用全厚度、矩形(W=B或W=2B)试件,测试结果满足规格书规定的相关要求。为了安全起见,评估中CTOD值取规格书规定的最小验收值(0.15 mm)。

2.4 参考应力

在BS 7910:2019 中,参考应力是ECA 断裂评估的一项非常重要的参数,可以使用实际的应力分布,也可以将应力(或应力范围)线性化。线性化可以在整个缺陷或包含缺陷的截面上进行,其优点是线性化不需要随着裂纹的扩展而重复。如BS 7910:2019 所述,应考虑主应力、二次应力、焊趾处峰值应力和结构处的不连续应力。

2.4.1 主应力

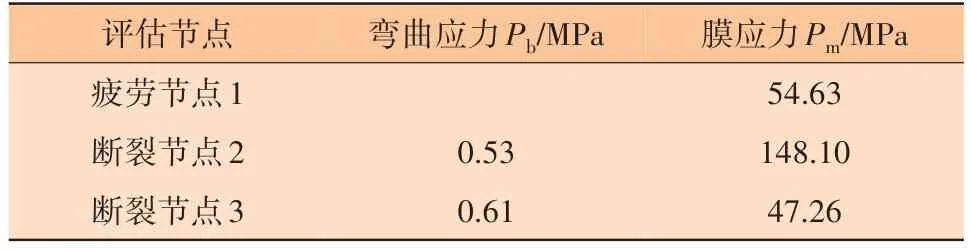

主应力是指如果足够高会导致塑性断裂的应力,包括来自内部压力和外部负载的所有应力。主应力主要分为沿截面厚度均匀分布的膜应力Pm和由于施加载荷而产生的弯曲应力Pb。在本文中,主应力为Pb与Pm的应力叠加。在该评估中,节点的应力参数如表4所示。

表4 节点处应力参数

2.4.2 二次应力

二次应力Q是满足结构外部拘束和自身变形所需要的力。对于焊接状态下的结构,如果缺陷位于与焊接方向平行的平面上,则初始假定残余拉应力Qm等于焊缝或母材室温屈服强度。在该评估中,疲劳节点1的二次应力:外表面缺陷σs=397 MPa,内部缺陷σs= 483 MPa;断裂节点2 的二次应力:外表面缺陷σs= 386 MPa,内部缺陷σs= 449 MPa;断裂节点3 的二次应力:外表面缺陷σs=397 MPa,内部缺陷σs=483 MPa。

2.4.3 焊趾处的峰值应力

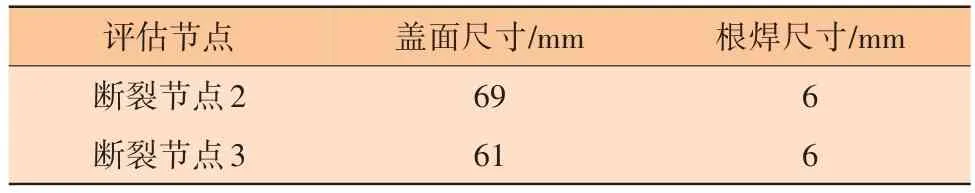

考虑到焊趾的特殊形状,在该处极易引起应力集中。该处的应力集中可以通过计算不存在焊趾的等效几何的应力强度因子Mk,并乘以应力强度放大参数。经过测量计算,在该评估中,两处节点的焊趾尺寸如表5所示。

表5 焊趾尺寸

2.4.4 结构处的不连续应力

在结构不连续处施加应力或存在热应力时,在该处极易引起应力集中。典型大尺寸结构体的不连续发生在压力容器喷嘴和管状结构的主要交叉点处,这种不连续结构处的应力应通过外加应力和应力集中系数的乘积来计算。主应力、膜应力Pm和弯曲应力Pb的应力集中因子分别为kt、ktm和ktb[7]。当主应力以Pm和Pb的方式存在时,其对应的应力集中因子分别为ktm和ktb。

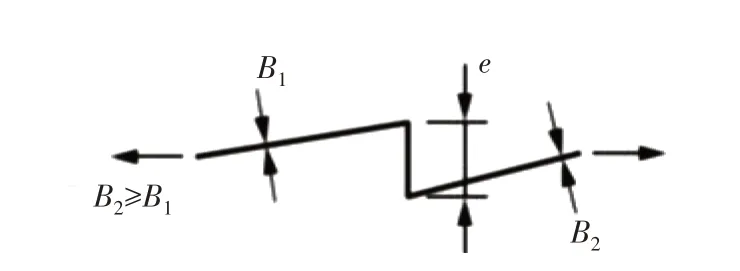

如图3 所示,由于不对中或偏离预定形状而造成的不连续会引起弯曲应力,可以使用膜应力乘以应力放大系数km计算得到。由于引入了局部弯曲应力,焊接接头上的不对中、轴向和/或角向偏心的存在会导致接头受力时应力的增加或减少,这些将会影响应力强度因子和参考应力。但在承载情况下,受整体弯曲作用的截面中的错位节点会经历膜应力和弯曲应力的联合作用,从而产生额外的弯曲应力。BS 7910:2019 中给出了计算弯曲应力的公式,适用于许多不对中情况。这个放大系数km为:

图3 设定的最大SCF示意

式中:km是由于错位引起的应力放大系数,Pm是一次膜应力,σs是由于错位引起的最大弯曲应力。

外部缺陷ECA 计算中所使用的SCF 可根据BS 7910:2019 表D.1 计算对接不对中、管-管与管-容器环焊缝的轴向不对中以及球体接缝处的弯曲应力。通过计算,在该评估中断裂节点2 的SCF系数为1.643;因节点3 的结构为对称结构,该节点的SCF系数可以忽略。

2.5 疲劳裂纹扩展

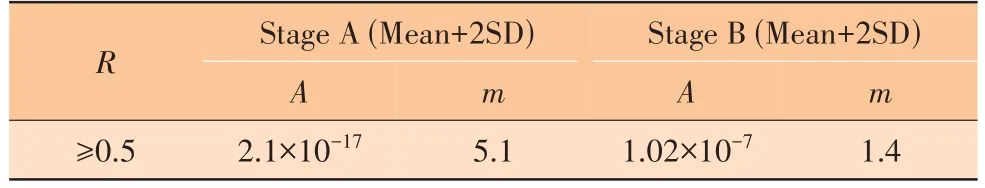

本文使用了-1 100 mV(Ag/AgCl)阴极保护情况下海洋环境中钢的疲劳裂纹扩展规律,见表6。疲劳裂纹扩展规律(Paris law)如下:

表6 海洋环境中钢的疲劳裂纹扩展规律

式中:da/dN代表缺陷增长率,A与m是取决于材料和应用条件(包括环境和循环频率)的常数,ΔK为应力强度因子范围。

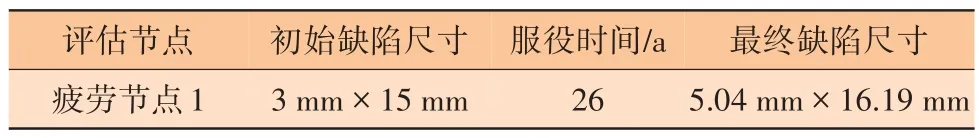

根据无损检测精度等相关信息,将初始缺陷尺寸设为3 mm×15 mm。

3 ECA评定结果

本文的基本数据文件来自业主提供的设计规范、图纸和计算报告。在此基础上,对导管架进行了整体现场分析,选取了典型工况的焊缝对接位置和受力荷载,重点是分析和提取母材和焊缝处的载荷,采用上述规范的评估流程,进行ECA评估。在评估过程中,先给定各项参数条件,最后明确了表面缺陷、内部缺陷、嵌入缺陷的可接受范围以及疲劳评估节点的最终缺陷尺寸和评估结果。经评估计算,疲劳节点1的初始缺陷在疲劳载荷作用下的扩展结果和ECA 评估结果如表7和图4所示。

表7 疲劳节点初始缺陷

由表7 和图4 可知,疲劳节点1 的最终缺陷尺寸为5.04 mm×16.19 mm,评估点位于由X、Y坐标轴和失效评价曲线围成的区域内,结构处于安全状态。断裂节点2 和断裂节点3 的临界缺陷长度和深度的关系如图5 所示,根据实际NDT 检测结果,结构焊缝中存在的可记录缺陷的尺寸以及受到动态载荷影响扩展后的缺陷尺寸均不超过推荐的临界裂纹尺寸。综上所述,所选节点位置可以免除焊后热处理。

图5 典型位置的裂纹缺陷长度与深度关系

4 结论

本文以陆丰12-3WHP 项目深水导管架为研究对象,通过选取典型节点开展ECA 疲劳和断裂分析,成功豁免了厚度50 mm以上焊缝的焊后热处理工作,在保证导管架服役过程结构安全的基础上加快了深水导管架建造进度,保证了项目的顺利完工,为今后深水导管架建造免除焊后热处理提供了借鉴和参考。可以通过对深水导管架在位状态进行分析,选取典型疲劳节点(TKY 焊缝)和断裂节点,由给定的各参数条件(焊接结构、外载、材料基本属性等)进行结构分析计算,在满足以下条件的情况下即可免除焊后热处理。

1)ECA 评价得到的临界缺陷尺寸均大于实际检验规范NDT验收准则的临界值。

2)所选疲劳评估节点初始缺陷在动态载荷作用下扩展得到的最终缺陷尺寸经过评估是可接受的。

3)CTOD值大于或等于0.15 mm,初始缺陷小于3 mm × 15 mm 时,导管架焊接结构可以免除焊后热处理。