气田开发后期天然气增压方案及工艺适应性分析

2024-01-03杨涛涛

杨涛涛

陕西博天节能环保科技有限公司,陕西西安 710018

根据产量变化气田开发大体可分为3 个阶段:产量上升阶段、产量稳定阶段和产量递减阶段[1]。目前国内多数气田已进入产量递减阶段,地层能量逐渐减弱,井口压力不断降低,不满足外输压力要求的气井数量也随之增多,影响了井区产能释放,因此需要增压开采。充分利用已建集输管网,在不新建采气干线和集气管道的前提下,选取合理的增压方式,使低压气井产能充分释放,提高气田采收率,保证气田持续增产增效。

1 工艺集输系统现状

鄂尔多斯气田某井区2016 年底建成投产,共纳入气井208 口、井场64座、集气站6座、净化厂1 座,建成产能6×108m3/a,商品天然气输往下游LNG 工厂,用气压力为4.5~5.0 MPa。集气工艺采用中压集气工艺:井下节流、井间串接、湿气输送、常温分离、集中注醇。截至2023 年6 月,井区已开发6.5 a,超出自然稳产年限1.5 a,目前平均地层压力10.98 MPa,平均井口套压6.36 MPa,接近半数的井口套压小于5.7 MPa,该井区急需进行增压开采。气田集输管网布局示意见图1。

图1 气田集输管网布局示意

2 增压方式选择

2.1 增压方式选取原则

国内气田目前没有形成统一标准的增压集输模式,各气田结合气井开发曲线、压降速率及管网特点等因素选择相匹配的增压模式[2]。根据气田整体布局及开发现状,气田增压开采方式的选取应从以下4方面考虑:其一,增压开采工艺应符合气田的整体规划,气田开发后期采用中低压集气,冬季井口压力节流至1.4 ~2.0 MPa,天然气在井筒内节流后可充分利用地层温度,在井筒内不会生成水合物[3],集气站压缩机组进气压力按1.0 MPa 进行设计[4];其二,新的压力级制在满足外输压力的前提下最大限度降低气藏废弃井压力,从而提高气田采收率;其三,充分利用已建集输管网,在不新建采气干线和集气管道的前提下,优化选取合理的增压方案;其四,不改变天然气净化厂的主要工艺流程,尽量减少对集气站已建设备的扰动,降低管网和站场改造成本。基于前三个方面考虑将增压装置设置在气井附近或集气站进站处,已建采、集气管网不受影响,废弃井压力越低井口可操作性越灵活。从最后一方面考虑,将增压装置设置在集气站出口或净化厂进站处,对已建站场设备扰动最小。经分析得出4种增压方式:井场增压、末站集中增压、集气站增压和分散增压(两地三级增压模式)。

2.2 增压方式对比分析

2.2.1 井场增压

井场设置增压装置,天然气增压后进入已建采气管网,输往集气站。井场增压可以最大限度降低气藏废弃井压力,提高气井采收率,调度灵活性高,且不改变下游采、集气管网压力级制。井场一般在偏远地区且无人值守,一个井区有几十或上百个井场,井场增压数量多,管理难度大,投资费用高,目前井场增压不具备条件。

2.2.2 末站集中增压

末站增压是指仅在进入天然气净化厂前进行增压,具有投资少、管理方便、人员和运行成本相对较低的特点。末站集中增压,井口压力较高(按净化厂1.0 MPa反推,井场压力为2.7 MPa),废弃井压力太高,气井采收率低,井筒需注醇,多数集气管网流速大于15 m/s,需增加复线,因此不再赘述该增压方式。

2.2.3 集气站增压

集气站单站增压,基于集气站现有工艺流程与设备,采气干管进站天然气经站内已建生产分离装置后进入增压装置,经增压后计量外输至净化厂。单站增压可有效地降低废气井压力,集气站增压后出口压力与原中压集输压力级制一致,因此管网满足输气量要求。增压装置设置于生产分离器之后,井场来气为低压运行,因此需进一步对采气管网和生产分离器进行校核。

2.2.4 分散增压(两地三级增压模式)

两地即在集气站和处理厂分别设置增压,三级则表示集气站2 级增压、处理厂1 级增压。集气站增压,降低了废弃井压力,井口不会形成水合物,井口不加热、不注醇,井场产能得到持续充分释放,大大增加了稳产年限,达到提高单井累计产气量和气田经济效益的目的。该种增压方式压缩机数量多,人员和管理费用增加,需进一步进行经济对比分析。

通过以上对比分析可知,对于单井产量低、井口数量多、区域分布广的井区,不具备井场增压和末站集中增压的实施条件。以下主要对集气站增压和分散增压进行管网及设备适应性和经济效益的详细对比分析。

2.3 增压方案比选

根据现场实际调研及资料收集,通过采气与集气干线数值模拟、集气站增压配套工艺技术研究,充分利用已建集输管网,在不新建采气干线和集气管线的前提下,最大限度降低废弃井压力、延长气田稳产年限、提高采收率,实现气田增产增效的最终目标。依据地质及气藏开发相关资料,气井单井的废弃产量取0.1×104m3/d,最低井口废弃压力取1.0 MPa,本文以此数据作为集气站进站压力的基础参数。

2.3.1 采气管网校核

两种增压方式的采气管道均按照集气站进站压力(1.0 MPa)反算井口压力,输送压力1.0~1.55 MPa,流速2.27~10.39 m/s。采气管道流速基本都在3~8 m/s范围内,仅采气干线末端流速略高于经济流速,采气管网能够满足输气量及压力要求。当进站压力低于1.0 MPa时,采气管网输气能力大幅度下降,同时多数井场输送流速过高,因此井口压力在1.0~1.55 MPa之间,满足井口不加热、不注醇的要求。

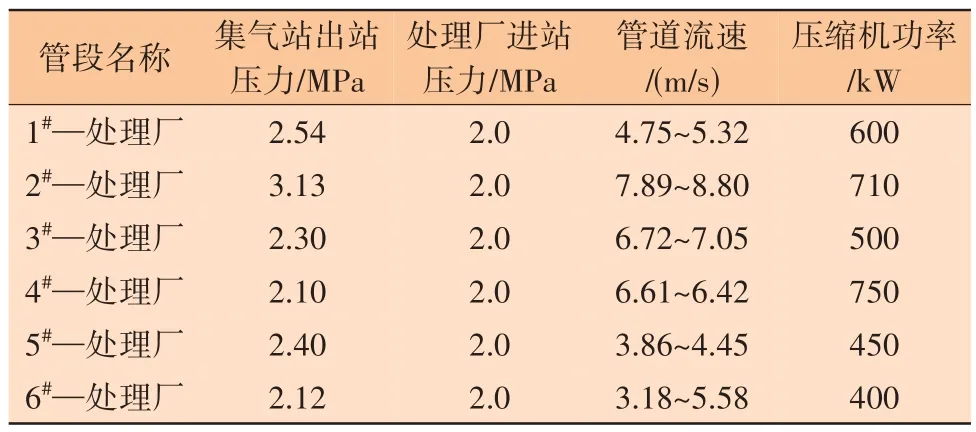

2.3.2 集气管网校核

集气干线的选取应综合考虑夏季中压、冬季低压运行工况,对已建管道按照低压工况进行模拟计算。对于气液两相混输管道,其流速宜控制在3~8 m/s,这样既可保证气体有一定的携液能力,又可防止出现因气液流速过快而造成冲刷腐蚀[5]。

采用单站增压方式,集气管道及各站出站压力与目前实际运行工况一致,且各集气站实际气量及未来预测气量值均小于各站原设计规模,因此已建集气管网能够满足输气量要求[6]。

采用分散增压方式,在集气站和处理厂分别设置增压装置,以处理厂进行一级增压对集气管网进行校核。当进站压力为0.3~0.8 MPa 时,采用三级压缩;当进站压力为0.8~2.0 MPa 时,采用两级压缩;当进站压力大于2.0 MPa 时,采用单级压缩,可满足外输压力(4.85~5.7 MPa)要求。因此,处理厂按照最低进口压力2.0 MPa 进行水力计算,集气干线流速核算结果见表1。

表1 集气干线核算结果

经过校核,已建集气管网输气量满足处理厂2.0 MPa进站要求。处理厂压缩机入口压力2.0 MPa,出口压力4.85 MPa,压缩机功率4 000 kW。

根据已建集气站分布情况及集气管网流速,按照1#集气站、2#集气站纳入3#集气站进行区域增压,5#集气站纳入6#集气站进行区域增压的方案,进行可行性分析,核算结果见表2。

表2 区域增压核算结果

根据以上计算结果可知,1#集气站、2#集气站纳入3#集气站进行区域增压,管道流速过高,会加剧管线腐蚀;集气站回压过高,反推采气管道压力2.67~2.97 MPa,井口压力过高,井筒容易形成水合物,井口需注醇或加热,因此该区域增压方式不可行;5#集气站纳入6#集气站进行区域增压,管道流速在3~8 m/s范围内,最远端井口压力小于2.0 MPa,冬季井筒不会形成水合物,井口不加热、不注醇,不会造成冰堵现象,因此该区域增压方式可行。

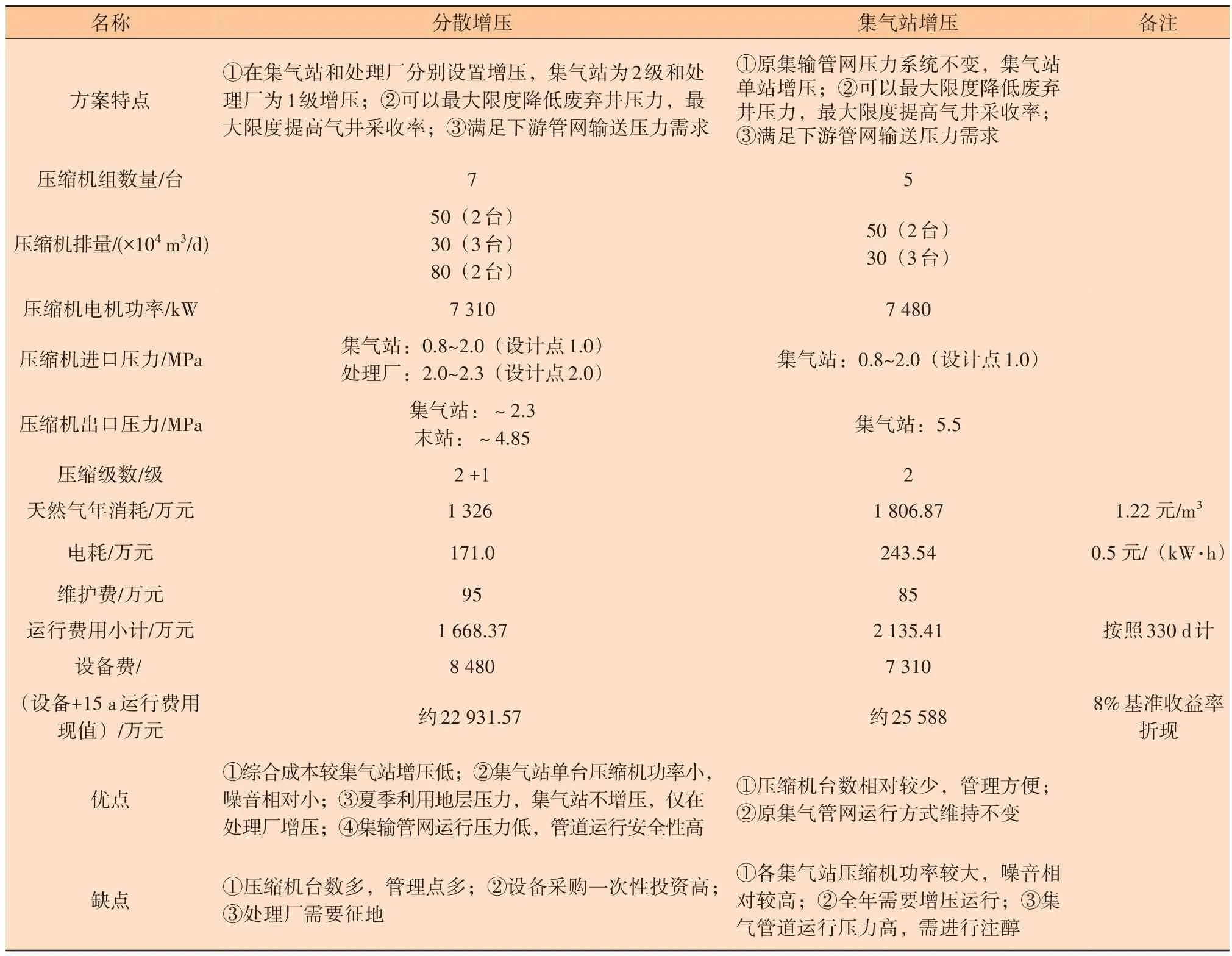

2.4 方案对比

集气站增压和分散增压(两地三级增压)对比分析结果如表3所示。

表3 分散增压与集气站增压对比分析结果

由表3 可知,两种增压方式均能使低压气井产能得到充分释放,且能满足外输压力需求。

分散增压方式特点:压缩机数量多,一次性采购成本高;优点在于单台功率小、噪音小、运行成本低,开发后期灵活性更高,15a 运件费用现值比集气站增压少3 826.43万元。在夏季生产过程中充分利用地层压力,集气站压缩机不开启,仅在处理厂增压,处理厂进站压力2.0~2.3 MPa,处理厂出站压力4.85 MPa;在冬季生产过程中,集气站及净化厂两地均增压,集气站进站压力1.0 MPa,出站压力2.0~3.13 MPa,处理厂进站压力2.0 MPa,处理厂出站压力4.85 MPa。1#~4#集气站、6#集气站各设置压缩机1 台,处理厂设置压缩机2 台。经综合比较、分散增压模式更具优势。

2.5 生产分离器校核

增压开采,集输系统由原来的中压运行转为中低压运行模式,新增压缩机设置于生产分离器之后,生产分离器进口压力由原4.85~5.7 MPa降低至1.0 MPa,分离器处理能力也随之降低。按照集气站进站压力1.0 MPa 对不同规模生产分离器进行计算,计算结果如表4所示。

表4 不同规模生产分离器直径计算

3 结论

1)通过技术经济比选,推荐气田增压方式为分散增压方式(两地三级增压),同时根据站场布局考虑部分站场进行区域增压。

2)两地三级增压模式充分利用气田已建集输系统,最大限度降低废弃井压力,延长稳产年限,提高气田采收率,同时满足管网及下游用户压力需求,是目前气田开发后期最灵活、适应性最高的增压模式。

3)气田开发后期,区块转为中低压集气生产工艺,采用两地三级增压模式,处理厂进站压力维持原生产状况,无需对脱酸、脱水等设备进行更换或改造,但需对增压前集气站设备、管道等进行校核。