模块化技术在油气田一体化集成装置研制中的应用

2024-01-03李国明郑执胜

李国明,杨 光,李 茂,郑执胜

1.长庆工程设计有限公司,陕西西安 710016

2.长庆油田分公司机械制造总厂,陕西西安 710071

一体化集成装置结合油气开发生产的特点,简化集输工艺流程,将机械、电子、自控、信息等专业技术有机结合、高度集成,根据功能目标对各功能单元进行合理配置,能够实现一种或多种工艺流程[1]。

长庆油田于2008 年首次研发推广一体化集成装置,目前已广泛用于油气集输、注水、采出水处理、伴生气回收、天然气处理、供配电和供热等主体及配套工程。一体化集成装置的应用解决了单井配产低且建设成本高、油区分散且点多面广、滚动建产且规模不易确定、自然条件恶劣且社会环境复杂、开发层系多且系统配套难等低渗透油田地面工艺存在的诸多难点问题[2],优化了超低渗透油田的生产工艺、地面设施及管理模式,减少了场站层级、现场用工和能耗,极大地符合了低渗透油田开发“低成本、高质量”的要求。

1 模块化技术

模块化是指以模块为基础,综合了通用化、系列化、组合化的特点,解决复杂系统(类型多样、功能多变)的一种标准化的高级形式[3]。欧美最早在上世纪20 年代将模块化应用于机床等机械设备/装置设计制造中,并在50 年代形成模块化概念[4];我国于上世纪60年代引入了模块化设计制造理念,并在工程装备、交通运输装备、武器作战装备等领域取得长足的应用与发展,使得装备研制的周期和成本得到大幅降低,提高了装备精细化水平,促进了相关装备技术不断更新迭代[5]。

模块化技术在油气田地面工程规模化应用出现在2010 年前后,以单套一体化集成装置为起始,而后推广到橇装联合站、天然气处理厂、接转站、集气站等工程的建设中,均取得了显著的成效[6]。

陈朝明等[7]、沈斌[8]、王国富等[9]、石章雄等[10]结合陆地石油石化地面工程、海洋石油工程、海外石油工程的模块化设计、建造及造价进行了研究与介绍[11],但对于工厂内橇装设备的模块化设计及制造的研究和介绍较少。

本文以油气田一体化集成装置为研制对象,详细介绍模块化技术在其研发过程中的应用,以期最终达到缩短制造周期、节约成本、保障质量等效果,探索一体化集成装置的标准化、模块化建造技术。

2 一体化集成装置的模块化设计

模块化技术的关键在于将产品的设计信息和制造信息共同定义到数字化的三维模型中,以完整表达产品信息。因此一体化集成装置数字化三维模型是一体化集成装置研制过程中各管理节点信息流转的载体,建立数字化三维模型是模块化设计的首要任务。

2.1 重用库的建立

构建应用于一体化集成装置的零件、部件、设备的重用库,重用库中涵盖油气集输专业用元件/零件(如管件、法兰、过滤器等)和机械专业用元件/零件(钢结构型材、封头、容器法兰与支座等)。

重用库即可重复使用的特征库和零件库等,可为产品的模块化、系列化研发提供技术保障。在三维模型设计时快速调用已建重用库中的零件或设备三维模型,可提高集成装置数字化三维模型的建立工效,降低设计人员的劳动强度与难度。

2.1.1 标准件三维库的建立

管件、法兰、螺栓、螺母等元件或设备,依据国家、行业等标准建立对应的三维模型。

采取的方法是,利用软件提供的Excel 表格数据驱动方式完成三维模型的建立[12]。图1 所示为承插式管件三维建模过程。

图1 承插式管件三维建模过程

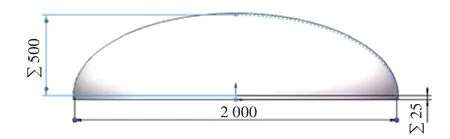

2.1.2 非标设备的三维库建立

对于非标设备,如测量仪表、阀门、泵等,利用参数驱动方法完成非标或某企业特定产品的建模。参数化建模要用到方程式、函数关系、装配关系和主从关系等,建模过程较为复杂。图2 所示为参数化驱动建模。

图2 参数化驱动三维建模

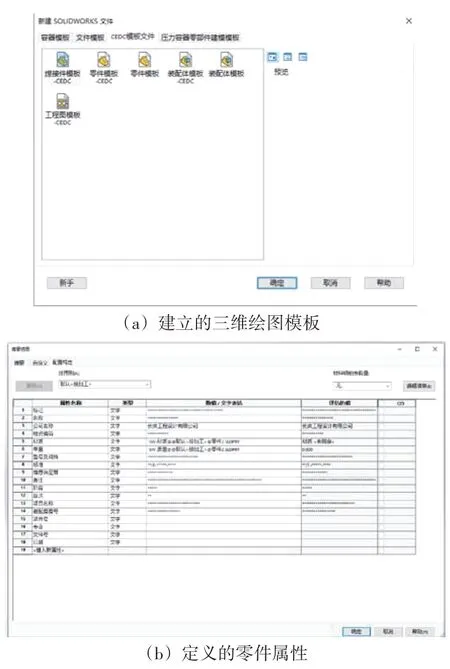

2.2 设计模板的建立

设置集成装置三维模型的设计模板,对于相似装置或者相似零部件的建模,设计人员可借鉴已有的装置或零部件,通过便捷的参数化调整来修改完成设计,实现典型装置或零部件的数据快速重用,大幅度减少零部件或装置修改或重新设计的时间,提高三维模型设计效率。基于Solidworks 设定设计模板与属性定义见图3。

图3 基于Solidworks 设定设计模板与属性定义

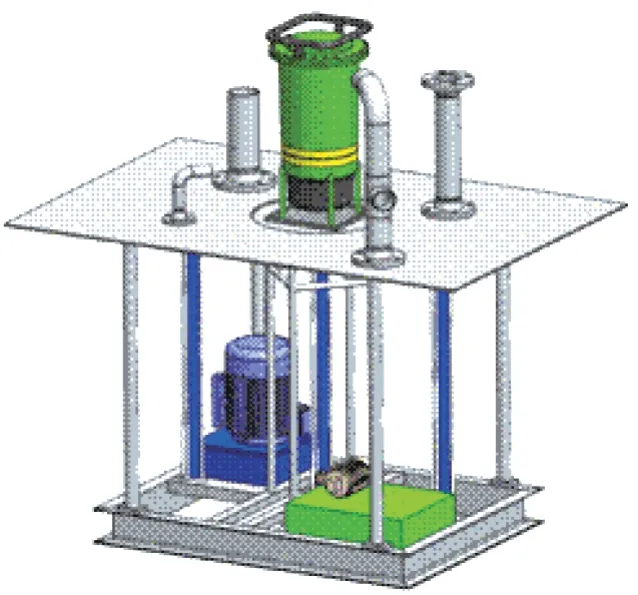

2.3 数字化三维模型的建立

在Solidworks 三维软件中,利用routi ng 插件,完成工艺管道三维配管及集成装置的数字三维模型建立。routing插件可进行集成装置工艺管路的参数化设计。使用草图驱动模型的Top-Down 设计理念创建集成装置结构模型,选择管路接头开始布路,系统自动生成管路,而后装配工艺管路上的阀门、过滤器、仪表等附件。图4为建模完成的一体化集成装置数字化三维模型。

图4 一体化集成装置数字化三维模型

2.4 一体化集成装置模块化设计原则

模块化设计是一体化集成装置模块化研制的关键环节,其设计原则为:其一,模块化划分以基于功能为主兼顾结构,使各模块内部空间布置合理、紧凑,从安全性、操作性、美观性等方面实现一体化集成装置的集成与空间合理布局;其二,在集成装置设计布置相对紧凑时,装置运行期的检修、拆卸空间也应予以充分考虑;其三,运输条件也是影响模块化设计的重要因素之一,集成装置可能遇到公路、铁路及船运等交通工具的运输能力限制,港口、铁路及现场吊装设施的负荷能力限制等,都需要在设计时特别考虑。

3 一体化集成装置的模块化制造

模块化设计的价值体现是集成装置由原来的串行生产制造提升至并行生产制造,且在并行制造过程中实现了工序的搭接与批量化制造、制造周期的缩短、劳动强度的降低和制造成本的下降。

3.1 模块化制造的过程

集成装置模块化制造过程,在技术支撑层面是由整体到局部再到基本单元,在实体制造层面则是由基本单元到局部再到整体。技术支撑上,依据数字三维模型,根据制造厂区物流条件、无损检测空间、吊装能力等,划分功能模块。以功能模块为对象,绘制三维工艺安装轴测图,使钢管下料、坡口加工、管段组对、管段焊接、组合件组装等工序形成并行、批量作业。以预制管段为基本生产单元,完成其制造后组合成功能模块单元,而后由多个功能模块单元组橇为集成装置,再进行监检试压、电仪、保温等工序。在设计阶段即数字三维模型建成后,模块化分解步骤如图5(a)所示;在制造阶段,模块化制造所遵从的步骤如图5(b)所示。与技术支撑阶段的步骤(见图6)相反,一体化集成装置模块化制造过程(见图7)呈现出从小到大的特点。

图6 一体化集成装置模块化技术支撑过程示意

3.2 钢管切割下料批量化

根据三维工艺安装轴测图编制标准的钢管下料表,使用切断、编码、坡口加工一体机(下料管径DN50~DN300)切断,通过PLC 控制系统进行编程及套料,长短结合,可最大限度地运用原料钢管而节省材料,且管段长度精度误差控制在0.5~1.5 mm 之间。切断、编码、坡口加工一体机(以下简称一体机)的运用弥补了以往采用氧气-乙炔火焰下料、车床加工坡口作业的不足,实现了钢管下料与坡口加工作业的机械化、批量化,达到了下料尺寸精确、材料浪费小、坡口加工速度快且成型好的目的。通过编码对接管进行标识,实现了材料分割前的标识移植,保证材料使用的可追溯性。一体机加工实例见图8。

图8 管道自动切割及坡口加工一体机

传统车床加工与一体机加工的优势对比情况见表1。与传统车床加工相比,一体机加工在上料方式、长度误差、加工时间及转运方式方面都有明显的优势。

表1 传统车床加工与一体机加工优势对比

3.3 管段焊接自动化

管段焊接模块化是管-法兰、管-三通、管-弯头和管-异径接头快速组对焊接;采用钨极氩弧气体保护自动焊(见图9),应用脉动送丝、脉冲热丝、叠加高频+尖脉冲等先进工艺方法,不仅达到了熔池搅拌、晶粒细化的效果,而且具有焊接效率高、焊接质量稳定、一次焊接合格率稳定在98%以上等优点。同时,熔深增加,对焊预制管道可不开坡口,无间隙对接,提升了焊接效率;弧长自动追踪,枪头角度可变,只需一名焊工操作,可满足整个焊接工艺要求,且劳动强度低[13]。

图9 钨极氩弧气体保护自动焊

3.4 焊口无损检测的批量化

一体化集成装置的焊口无损检测有4 种方式(RT、PT、MT、UT)。其中,RT 检测方式作为焊口质量控制的主要手段,因操作步骤多、流程长、耗时多而不适应批量化预制管段焊口的无损检测,通过技术创新研发了适于多预制管段焊口的RT 射线检测工装。该工装将探伤机竖向固定(见图10),透照胶片时可在周向360°进行透照。每次可以同时透照10 个以上焊口,使每个焊口RT 射线检测时间缩短近5 min,实现了焊口RT 检测的批量化,提高了工效,并降低了检测人员的劳动强度。

图10 RT射线检测工装三维模型

3.5 管道试压的批量化与自动化

研制的试压一体化集成装置,集成汇管、设置多种规格的试压端口,可实现多规格、多流程的管道同时批量化试压,提高试压效率。该试压装置主要由管道离心泵、高压柱塞泵、集分水器、单向阀、气电超高压截止阀、容积阀、伺服节流调压阀、高压球阀、过滤器、水箱、空气压缩系统及PLC测试控制系统构成。不同设计压力的管道试压前利用高压快速接头连接,在PLC控制系统中设定好对应的试压参数(严密性与强度试压压力值、稳压时间、升压速率等),点击启动按钮,PLC系统自动执行并出具试压报告。

3.6 管道、阀门保温的模块化

一体化集成装置阀门种类多且外形尺寸不同,受一体化集成装置安装空间紧凑的制约,阀门或其他设备密布在橇座上,操作空间受限,设备保温层施工难度大。为解决现场操作难度大、施工效率不高的问题,提升保温层的预制程度,编制了《一体化集成装置保温技术标准》,规范了阀门等零部件外形规格,根据相应规格尺寸进行分类,在满足保温要求的情况下,设计多种简单、方便、适宜的保温结构。利用Solidworks 软件准确绘制弯管、阀门盒等零部件图纸。

现场施工时依据图纸尺寸批量制作各类放样样板,既提高了拼接精度又提高了效率。制作的保温层具有可拆卸、模块化、标准化的特点保温结构模块化制造实施前后对比情况见表2。

表2 保温结构模块化制造实施前后对比

4 结束语

模块化技术是装备制造的发展趋势之一,是提升企业产品竞争力、适应复杂多变市场环境的重要途径之一,也是提高装备制造效率的重要保障,因此发展装备模块化技术有助于提高制造业整体技术创新的水平。在油气田地面工程集成装置制造中,模块化技术的应用缩短了制造周期、降低了劳动强度、提升了集成装置的质量、取得了较好的经济和社会效益,但整体水平仍停留在机械化加工发展阶段,距离信息化与智能化制造仍有很大的差距。同时在油气田地面工程集成装置研发制造领域中,尚未形成一套整体完备、具有一定普适性、能够多情景应用的模块化设计理论体系,模块化装置的研制仍然依赖于经验,对设计者的主观依赖性强,阻碍了装置模块化制造的推广步伐。

在未来的装置制造模块化技术领域,设计端应加强模块化、标准化、系列化,制造端应加强生产装备的信息化与智能化,生产运维端应加强智能感知、远程诊断的信息平台建设,进而推动一体化集成装置向高质量发展。