重力热管基于VOF模型的传热特性研究

2024-01-03战洪仁于胜利王立鹏

战洪仁, 于胜利, 王立鹏, 才 月, 吴 霖

(沈阳化工大学 机械与动力工程学院, 辽宁 沈阳 110142)

重力热管也被称为两相闭式热虹吸管,热管内部没有吸液芯,工质在热管内循环流动全靠自身的重力影响,因其整体构造简便、成本低、具有良好的传热等特点,在电子[1]、余热回收[2]、新能源利用[3]等领域应用较多.重力热管里是气体和液体两相流的流动,工质从蒸发段吸热蒸发为水蒸气,运动到冷凝段时放热凝结成水,在整个过程中会经历复杂的能量与质量的交换.随着科技发展,诸多研究人员通过建立数学模型和数值模型对重力热管内部的运行状况进行模拟研究.

卿倩等[4]用数值模拟的方式直接观察到重力热管内部运行情况,结果表明:总热阻随着加热功率的增加而减小,且当热阻功率大于170 W时,减小的速率降低;热阻随着充液率的增加而减小,当起始充液率为100%时,热管性能较好.张怀洁等[5]模拟发现:对于外径为9.52 mm、内径为8.32 mm的热管,蒸发段、绝热段、冷凝段长度比为10∶5∶8是最佳比例,即蒸发段为100 mm、绝热段为50 mm、冷凝段为80 mm,此时热管热阻值最小并且进入稳定运行状态所需时间最短.李本文等[6]采用VOF模型对重力热管内部流动和相变传热进行模拟,通过捕捉气泡和液滴运动的过程,以及验证壁温的准确性来表明数值模拟的正确性.本文使用Fluent软件中VOF模型对重力热管进行数值模拟,探究加热功率、充液率、倾角对重力热管蒸发段和冷凝段换热系数的影响,为以后的实验研究提供理论依据.

1 物理模型

本文的物理模型是根据Shriaish等[7]建立的经典热管模型构建的,基本结构参数如图1所示,其材质为铜.

图1 重力热管物理模型

2 数值模型

2.1 VOF模型

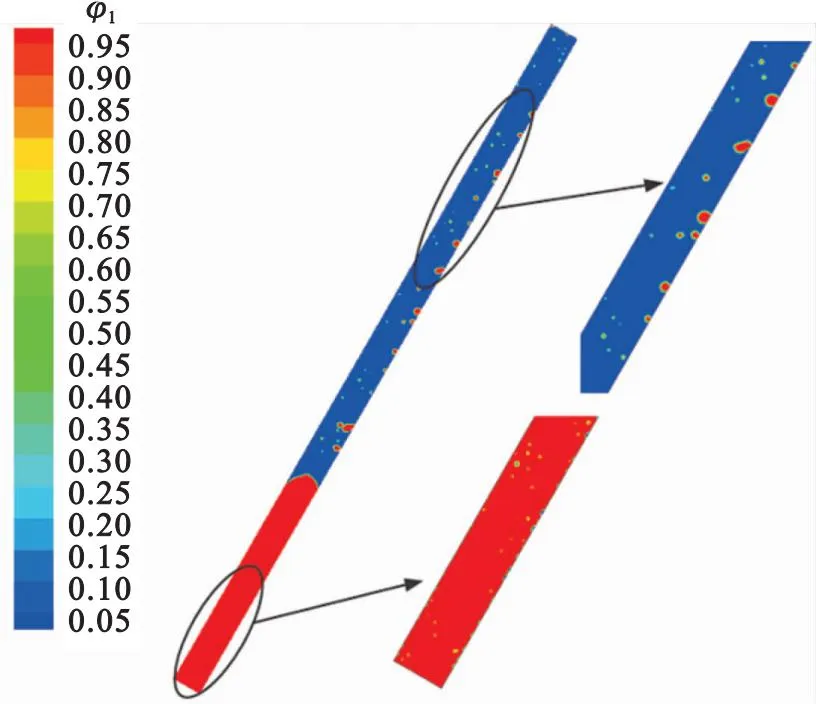

本文研究的重力热管内工质流动为层流状态,其中气液两相具有较清楚的分界面,所得运算结果比较准确,所以选择VOF Model[8-9].在VOF Model中使用的N-S方程是通过确定不同相的体积分数来追踪各相的运动情况的,当流体体积函数F=0时,控制单元中没有指定流体;当0 由于重力热管内部工质的流动受到表面张力的影响,引入由Brackbill等[10]提出的连续表面力模型,表达式为 (1) 其中:σlv为表面张力系数;Cv、Cl为气相和液相的曲率半径;ρl、ρv分别为液相和气相的密度 ;φl、φv为液相和气相的体积分数. 连续性方程 (2) 其中:ρ为密度,kg/m3;u为速度矢量,m/s;t为时间,s. 动量方程 (3) 其中:g为重力加速度,m/s2;p为压力,Pa;μ为动力黏度,Pa·s;I为单位张量;FCSF为面张力,N/m. 能量方程 ▽·(pu)+SE. (4) 其中:E为能量,J;T为温度,K;k为热导率,W/(m·K);SE为能量源项. 相变发生的位置为蒸发段且温度为tmix>tsat时,液相质量转移源项为 (5) 气相质量转移源项为 (6) 能量转移源项为 (7) 相变发生的位置为冷凝段且温度为tmix (8) 液相质量转移源项为 (9) 能量转移源项为 (10) 其中:tmix为混和温度,℃;tsat为饱和温度,℃;Sm为传质量;SE为能量源项;ρl、ρv分别为液相和气相的密度;φl、φv为液相和气相的体积分数;β取0.1;hfg为汽化潜热. 研究重力热管物理模型进行网格划分时运用Gambit前处理软件.采用四边形进行网格划分,在重力热管的壁面处进行网格加密,确保计算精确,第一层的网格大小为0.02 mm,以1.2为递增因子,层数为9层,共计网格数量54 756个. 启动Fluent软件,加载气液相转变的自定义函数UDF,采用 2DDP Transient、Laminar(viscous heating)模型,重力相设置-9.81 m/s2,求解算法为Segregated implicit,首相为水,次相为水蒸气,时间步长设置为0.000 1 s. 根据牛顿冷却定律计算公式可以确定: (1) 蒸发段换热系数 (11) (2) 冷凝段换热系数 (12) 图2显示了在充液率一定、加热功率为15~80 W时,重力热管内部的蒸发段以及冷凝段的换热系数的变化趋势.当加热功率为15~60 W时 ,换热系数随加热功率增加而逐渐增大,且冷凝段的换热系数高于加热段的换热系数,在Q=60 W时两段换热系数均达到最大值;当加热功率继续增加到80 W时,两段换热系数均不同程度地下降.结果表明当加热功率为60 W时,热管换热系数最佳,重力热管具有最好的热性能. 图2 加热功率对换热系数的影响 在蒸发段,当功率为15 W时,液池中靠近壁面的液体受热导致密度变小,与液池中心温度较低的流体形成自然对流,换热系数变小.因液膜达不到沸腾条件,因此以层流膜状蒸发为主要传热方式.当加热功率增加时,壁面处生成的气泡数量增多,气泡在向液池表面运动的过程中体积变大,壁面处的热流体与液池中心的冷流体对流形成混合对流.在近壁面处的薄液体层导热、气泡生成、运动过程对液体的扰动的共同作用下,液池的换热系数增加,这时的液膜达到沸腾条件,会生成少量气泡.气泡向液膜运动时逐渐变大,直至液膜表面破裂.此过程对液膜有扰动作用,换热系数较层流膜状蒸发过程有所提高.当功率达到60 W时,气泡生成速率增加,气泡间的扰动增加.此时,液池为核态沸腾,换热系数最高.液膜处的壁面过热度加大,壁面上有大量气泡生成,彼此干扰,液膜向下流动时将汽化核心扫离.通过液膜导热,气泡体积增大,上升至液膜表面破裂,形成很薄的液膜层.随着气泡的溢出,液膜层破裂成细小液滴,随气体上升到气体区,使液膜核态沸腾换热系数大大增加.当传热功率达到80 W时,液池内的水沸腾愈发剧烈,生成的气泡在壁面处汇集,形成蒸汽膜,由于蒸汽膜的存在,液体和壁面不能接触,致使壁面温度骤然升高,由核态沸腾变为膜沸腾,达到沸腾极限,换热情况恶化. 图3为蒸发段不同时刻液相和气相分布,可以观察到蒸发段的液相到达饱和温度时不同时刻的气液分布.在1.5 ~3.5 s时,液体沸腾,气泡生成量逐渐增加,合并成大气泡,向液面运动;在5 s时达到核态沸腾. 图3 蒸发段不同时刻液相和气相分布 图4为蒸发段液相和气相分布,可以直接观察到功率为80 W时液相的分布情况.蒸发段的液膜为膜态沸腾,换热情况恶化. 图4 蒸发段液相和气相分布 在冷凝段,功率为15 W时,液膜流动的方式为光滑层流,以纯导热的方式传热.传热功率增加时,蒸汽产生速度增加,在气液交界面上的剪应力增大,界面产生波动,增加了换热面积和扰动,提高了换热系数.传热功率达到60 W时,由于蒸汽产生的速度增加,剪切力使液膜变厚,这时的液膜为湍流流动.湍流对传热的增强作用远远大于液膜变厚对传热的削弱作用,所以冷凝段的换热系数增加.传热功率为80 W时,加热功率的增加使得蒸汽产生速度提高,由于蒸汽上升与冷凝液的回流是相向流动,故两流体的剪切作用加大,使得冷凝段的液膜变厚,影响了换热,从而导致换热系数下降.图5为不同时刻冷凝段液膜的变化情况,明显反映出随着蒸汽量及蒸汽产生速度的增加,液膜逐渐增厚,削弱了冷凝段的换热. 图5 不同时刻冷凝段液膜的形成 由于冷凝段的长度大于蒸发段的长度,蒸汽的换热面积大,能够充分进行换热,所以当功率为15~60 W时,冷凝段的换热系数高于蒸发段的换热系数,这样可以确保冷凝段上凝结的液膜向蒸发段回流,使工质可以正常循环.当功率为80 W时,传热功率过大,蒸发段达到沸腾极限,高速的蒸汽阻碍冷凝段液膜回流,致使蒸发段与冷凝段的换热系数下降. 图6为不同充液率下的对流换热系数,可看出在加热功率一定时,蒸发段和冷凝段的换热系数随充液率的变化趋势.充液率从0.20开始增加到0.24时对流换热系数达到最大,充液率为0.32时对流换热系数达到最低. 充液率为0.20时,液体占蒸发段的70%,液池的高度低,蒸发段工质蒸发,在冷凝段凝结成水,沿着壁面向蒸发段流动;同时由于液池低,冷凝的水在蒸发段壁面蒸发,使液体无法流到液池中,液池温度升高,蒸发段易干涸,蒸发段的换热系数较冷凝段低.充液率为0.24时,液体占蒸发段的84%,当蒸发段的热量不断输入,蒸发段内液体开始沸腾,液面提升达到或超过蒸发段高度,液池中上升的气泡在液池表面破裂使得液体飞溅到蒸发段管壁,润湿干涸的部位,同时冷凝的液体回流到蒸发段时,也能有效地滋润壁面,同时降低液池的温度,大大提高蒸发段的换热系数.充液率为0.28时,液体占蒸发段的100%.充液率为0.32时,液池的高度超出了蒸发段的高度,增加了沸腾的阻力,蒸发段对流换热系数下降幅度较大,同时到达冷凝段的蒸汽增加,冷凝段的液膜增厚,导致冷凝段换热系数下降. 现选取竖直重力热管下的最佳充液率0.24,研究倾角改变对重力热管传热性能的影响. 从图7可以看出在加热功率一定时,蒸发段和冷凝段的换热系数随不同倾角的变化趋势.当功率一定时,随着倾角的增大,蒸发段与冷凝段的对流换热系数逐渐上升并均在60°时达到峰值,当倾角继续增加,换热系数随之逐渐减小. 在冷凝段,蒸汽被冷凝成液体,在重力作用下回流到蒸发段.所以当倾角为30°时,垂直方向的重力分量很小,液体回流能力差,传热效率低.倾角逐渐增加到60°时,垂直方向的重力分量增加,液体回流的动力增加,同时上升的蒸汽与液体在冷凝段出现分层,减小液体与气体分界面的剪切力,传热效率达到最大.当倾角为90°时,倾角变大,液体受两相分界面的剪切力影响大,液体回流速度较慢.由图7可以看出冷凝段的换热系数下降较快,由于液体回流慢使得冷凝段的换热系数降低,换热效率低. 在蒸发段,倾角的增加,重力热管的工质附着在右侧壁面的面积增加,因此右侧壁面产生的气泡数量逐渐增多,左侧壁面与之相反.当倾角是90°时,壁面产生的气泡受到与壁面平行向上的浮力、表面张力、压力以及黏性力,在这些力的作用下,气泡向上运动,不断地合并使体积增大.当重力热管倾角是60°时,气泡受到的浮力不与壁面平行,受到壁面效应的影响减小,气泡更易脱离壁面,使右侧壁面的沸腾传热得到改善.但是倾角是30°时,倾角太小,气泡从下壁面上浮到上壁面,气泡在上壁面受到的浮力小,气泡难以从上壁面脱离,导致气泡都聚集在上壁面,致使上壁面沸腾传热的面积增加,使换热系数降低. 图8为倾角为60°时热管上下壁面温度变化(蒸发段→冷凝段).当热管倾斜时,热管上壁面和下壁面产生温差,冷凝段的上下壁面温差相差比较大,最大温差为4 K,绝热段温差变化不大,蒸发段的上下壁面温差最大为1 K. 图8 倾角60°时上下壁面温度沿热管变化规律 图9为倾角60°时重力热管的气相和液相分布,蒸发段内的小点为在持续的热流量输入下有汽化核心形成的小气泡,冷凝段以及绝热段有冷凝液膜流动聚合成小液滴,同时可以看出热管壁下层的冷凝液要远多余上层,表明气液相已经形成了分离.所以热管的上下壁面会产生温差. 图9 倾角60°时重力热管的气相和液相分布 通过Fluent软件运用VOF模型,使用UDF在软件中添加控制方程及源项,实现了重力热管的数值模拟,较好地展现了工质在蒸发段和冷凝段的变化,得到如下结论: (1) 充液率一定,在15~80 W的加热功率下,蒸发段和冷凝段的对流换热系数都随加热功率先增大后减小.当加热功率是60 W时,换热系数最高. (2) 加热功率一定,充液率为0.20~0.32时,随着充液率的增加,蒸发段和冷凝段的对流换热系数先增大后减小.充液率为0.24时,传热性能最好. (3)在充液率为0.24时,重力热管的等效对流换热系数随倾角先增大后减小.在倾角为60°时,对流换热系数最大.2.2 CSF模型

2.3 控制方程

2.4 源项

2.5 网格划分

2.6 边界条件

3 热管热性能评价指标

4 结果与讨论

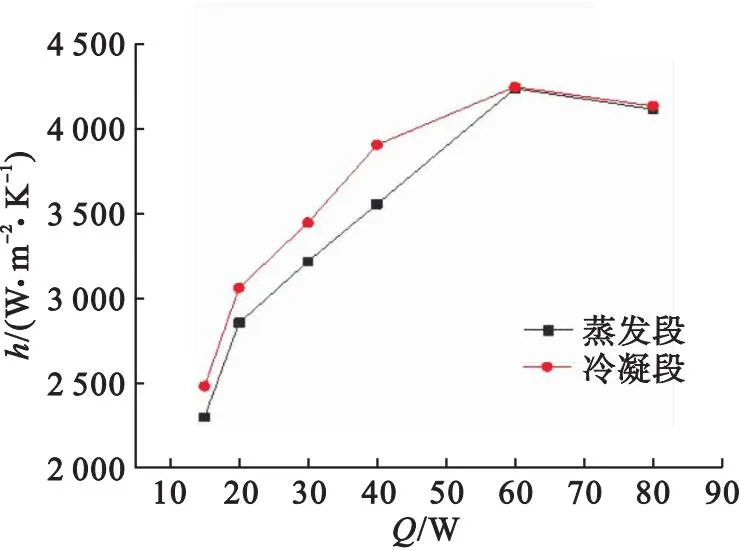

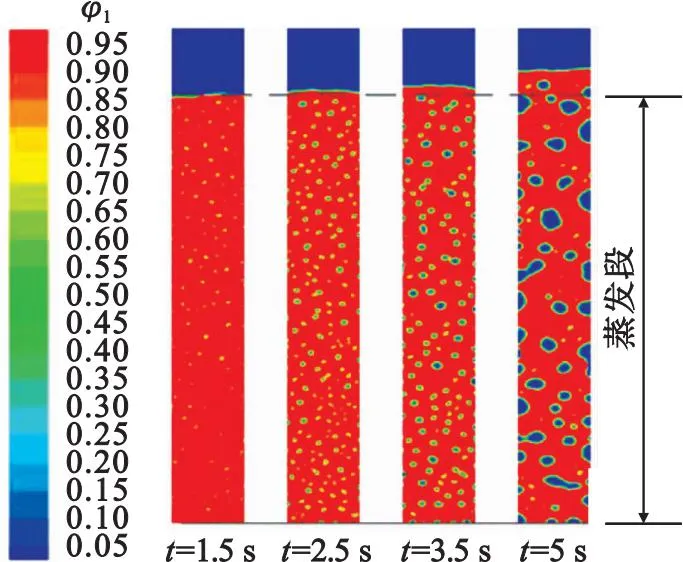

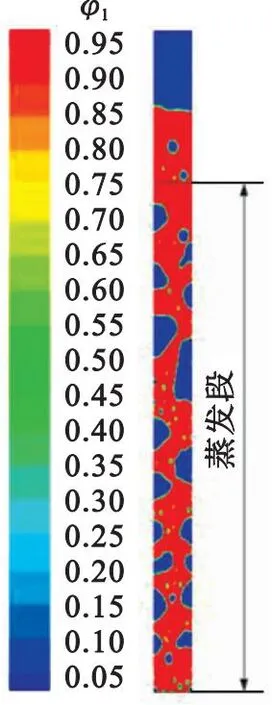

4.1 加热功率对换热系数的影响

4.2 充液率的影响

4.3 倾角的影响

5 结 论