前处理对不同铝合金腐蚀性能及机制的影响

2024-01-03李庆鹏刘利冉史胜南刘建国

李庆鹏, 刘利冉, 李 敏, 史胜南, 刘建国

(1.沈阳化工大学 辽宁省特种功能材料合成与制备重点实验室, 辽宁 沈阳 110142;2.沈阳先进涂层材料产业技术研究院有限公司, 辽宁 沈阳 110142;3.中国科学院金属研究所 金属腐蚀与防护实验室, 辽宁 沈阳 110016)

自1884年铝材作为建筑材料使用至今,铝合金[1-3]已成为工业上应用最广泛的一类有色金属结构材料,使用量仅次于钢铁.在铝合金的发展过程中,根据需求及应用领域的不同,铝合金的种类也随之增多[4].目前根据加工方法可将铝合金分为变形铝合金和铸造铝合金.变形铝合金是通过熔融法制锭,再经金属塑性变形加工,制成各种形态的铝合金,应用较铸造铝合金更为广泛.变形铝合金又可分为热处理型(铝-铜2000系[5]、铝-镁-硅6000系[6]、铝-锌7000系[7])和非热处理型(纯铝1000系[8]、铝-锰3000系[9]、铝-硅4000系[10]、铝-镁5000系[11]),8000系[12]和9000系[13]属于非常用铝合金,可加工成热处理型,也可加工成非热处理型.

金属及非金属金元素的加入使得铝合金可应用于不同的领域和环境,也赋予了铝合金一些特有性能特征.1000系铝合金在所有系列中属于含铝量最多的一个系列,纯度可以达到99.00%(质量分数)以上,因此,具有良好的导电性、耐腐蚀性、焊接性等特点,且强度低[14];2000系列铝板的特点是硬度高、晶间腐蚀倾向严重[15];3000系列铝合金防锈功能较好,且焊接性、塑性好,缺点是强度低[16];4000系列属于含硅量较高的系列,不易阳极氧化,不常用,具有耐热、耐磨的特性[17];5000系列铝合金主要特点为密度低、抗拉强度高、延伸率高、疲劳强度好,但不可做热处理强化[18];6000系列铝合金集中了4000系列和5000系列的优点,中等强度,具有良好的耐腐蚀性、焊接性、工艺性(易挤压成形)、氧化着色性[19];7000系列铝合金属于超硬铝合金,具有良好的耐磨性、焊接性,但耐腐蚀性较差[20];8000系列铝合金大部分应用为铝箔,基本不用于生产铝棒;9000系列铝合金是备用合金[21-22].

不同铝合金具有不同的腐蚀特点,国内外的专家学者也做了大量的研究工作.但大多都是对单一某种铝合金进行研究和表征,并未在同一典型腐蚀环境下进行横向对比[23],尤其是没有针对性地系统研究表面处理对不同铝合金的腐蚀行为.为此,本文为综合比较不同系列铝合金在盐雾、浸泡等典型环境下的腐蚀行为,选取国产板材AA1060、AA2024、AA3003、AA5052和AA6061作为研究对象,通过中性盐雾试验、电化学测量技术对铝合金的表观腐蚀状态和电化学防护机制进行分析,研究不同铝合金的腐蚀特征及打磨处理对腐蚀行为的影响,为下一步的无铬表面处理提供技术支撑.

1 实验部分

1.1 实验样品与仪器

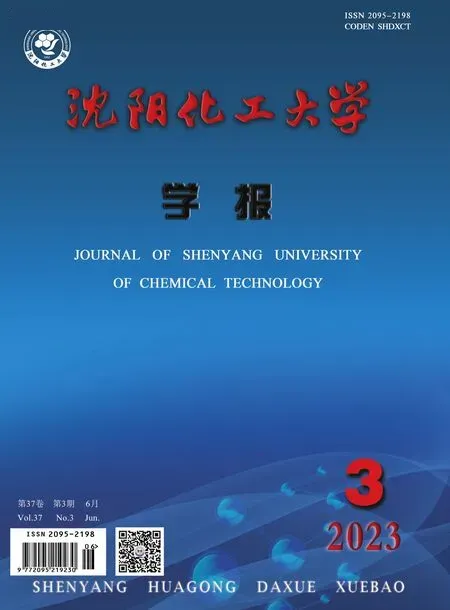

铝合金基材种类主要有AA1060、AA2024、AA3003、AA5052和AA6061,均为板材,厚度为1 mm,具体成分如表1所示.

表1 铝合金成分

1.2 试样制备

首先,将AA1060、AA2024、AA3003、AA5052和AA6061铝合金切割成尺寸为100 mm×50 mm×1 mm的小片试样,用无水乙醇清洗烘干后待用.然后,分别用400#、600#、800#水磨砂纸将试样逐级打磨,打磨后用去离子水冲洗干净,再用无水乙醇冲洗,烘干后放入干燥箱待用.

2 性能测试方法

2.1 中性盐雾试验

根据GB/T 10125—2012进行中性盐雾试验,设备采用上海衡鼎仪器设备厂HDYW-120型盐雾箱.氯化钠溶液按标准进行配制,NaCl质量分数为5%.试样进行盐雾试验之前需进行标号,并进行封样,定期取样拍照.

2.2 动电位极化曲线测试

动电位极化曲线采用M273恒电位仪及M352软件进行测试,扫描速度为50 mV/min.测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂片,铝合金为研究电极.研究电极面积为1.77 cm2,腐蚀介质为质量分数为5%的NaCl水溶液.采用C-View软件进行数据分析.

2.3 电化学阻抗谱测试

阻抗谱测试采用由M273恒电位仪及5210锁相放大器组成的M398电化学阻抗测量系统,测试频率为10-2~105Hz,正弦交流波信号的振幅为10 mV.测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,铝合金为研究电极.铝合金电极面积为3.14 cm2,腐蚀介质为质量分数为5%的NaCl水溶液.每次测试前需等待开路电位(OCP)稳定后再进行测试.阻抗数据经计算机采集后,采用Z-View软件进行数据处理.

3 结果与讨论

3.1 不同铝合金的中性盐雾试验

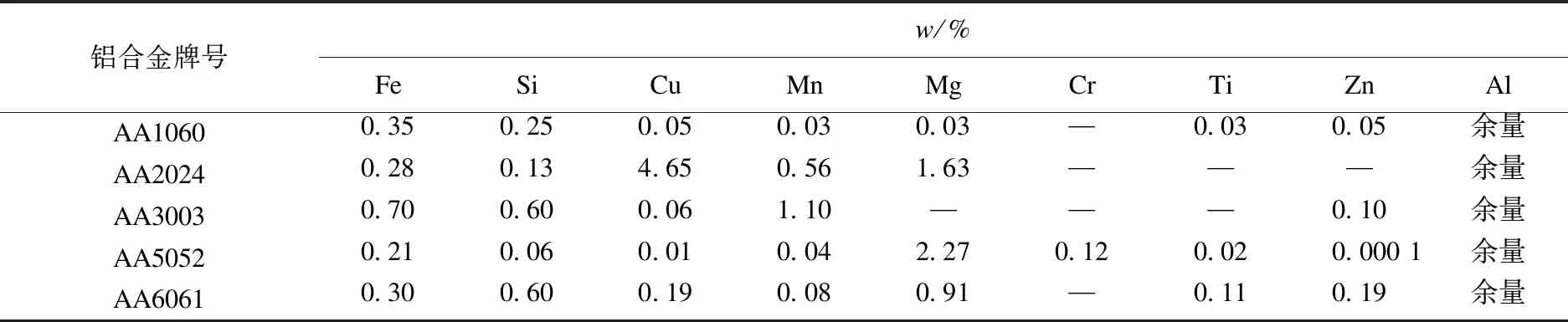

从图1 (a)可以看出,未经打磨的铝合金试样表面光亮平整,表面已经形成了一层致密的氧化膜,氧化膜对在自然环境中存储的铝合金具有一定的防护作用.如图1(b)所示,经24 h中性盐雾试验后,各种铝合金表面均发生不同程度的腐蚀.AA1060表面出现区域性腐蚀较为明显,没有腐蚀的部位还有一定的光泽;其他类型的铝合金表面不仅出现了区域性的腐蚀现象,而且均失去试验前金属表面的光泽,颜色变得较为暗淡,由于表面均有氧化膜的保护,所以腐蚀程度及状态大体相同,没有特殊的现象发生.

图1 未打磨处理的铝合金试样经24 h盐雾试验前后的照片

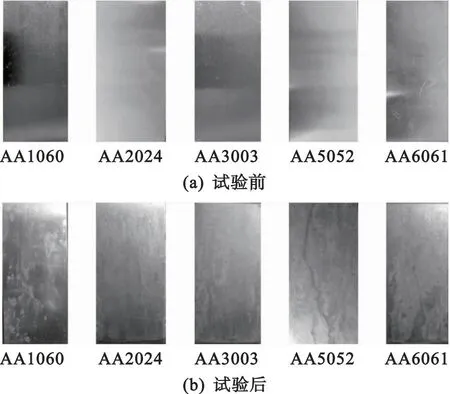

打磨处理后的铝合金试样经24 h盐雾试验前后的照片如图2所示.

此外,在限幅机构与探测器一同飞行工作阶段以及钻取采样作业全工作过程中,限幅机构将受到随机的振动载荷以及钻具的横向负载:

图2 打磨处理后的铝合金试样经24 h盐雾试验前后照片

从图2 (a)可以看出,经打磨后的铝合金表面失去打磨前的光亮,显示出铝合金本身的颜色.经24 h中性盐雾试验后[图2 (b)],不同铝合金表面腐蚀状态较未打磨前有明显的改变.AA1060表面仅是颜色的变深,并没有出现较为明显的区域性腐蚀现象;AA2024表面腐蚀较为严重,出现了大量的黑色和白色腐蚀产物;AA3003仅仅是在边缘部位出现了少量的白色腐蚀产物,其他部位颜色变深,没有出现大规模的腐蚀;AA5052表面出现了少量的黑色和白色腐蚀产物;AA6061打磨后表面腐蚀状态与未打磨表面腐蚀状态较为相近,表面颜色变深,且出现灰白相间的现象,但没有产生大量的腐蚀产物,只是颜色发生了变化.

通过对不同铝合金进行未打磨和打磨的中性盐雾试验可以看出,未打磨的铝合金虽然表面有一层氧化层,但在中性盐雾试验的环境下,AA1060、AA3003和AA5052的耐蚀性比打磨的铝合金的差.这是因为在较为严重的盐雾腐蚀环境下,表面氧化膜很难抵制氯离子进攻,导致表面氧化膜被破坏,基体发生腐蚀.铝合金氧化膜被破坏后,铝合金表面形成微电池,氧化膜电位略高于铝合金基体,基体充当阳极,加速腐蚀.因此,未打磨的铝合金耐腐蚀性能比打磨过的铝合金的差.AA2024表现则不同,打磨后表面出现了大量的黑色和白色的腐蚀产物,腐蚀加剧.这主要与AA2024的成分有关,AA2024含铜量较高,导致该铝合金在氯离子环境中容易发生晶间腐蚀,失去了氧化膜的阻挡,氯离子很容易到达基体表面,从而加速了铝合金的腐蚀.AA6061打磨和未打磨表面腐蚀状态差别不大,说明即使没有氧化膜的存在,合金基体也发生了腐蚀.

3.2 不同铝合金动电位极化曲线分析

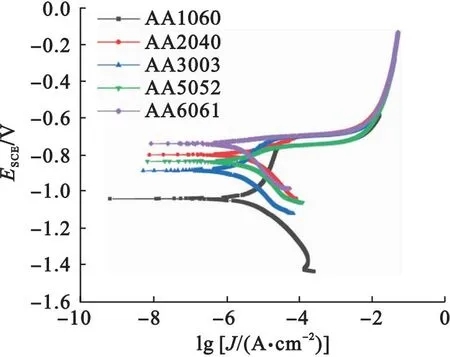

为更好地了解铝合金表面信息,对未打磨和打磨处理后的样片进行了动电位极化曲线测试,其结果如图3、图4所示,并对其进行拟合,具体拟合参数如表2和表3所示.对比发现,经打磨后的AA1060自腐蚀电位从未打磨的-0.68 V降至-1.05 V,降低了0.37 V,自腐蚀电流降低了一个数量级,极化电阻也有大幅度的升高,且出现了明显的钝化区.这进一步说明表面自然形成的氧化膜比较疏松,在环境较为恶劣的情况下,不能够对铝合金进行防护.

图3 未打磨处理的铝合金试样在质量分数为5%的NaCl溶液中的动电位极化曲线

图4 打磨处理后的铝合金试样在质量分数为5%的NaCl溶液中的动电位极化曲线

表2 未打磨处理的铝合金试样的极化曲线拟合参数

表3 打磨处理后的铝合金试样的极化曲线拟合参数

打磨前后的AA2024自腐蚀电位略有降低,自腐蚀电流变化不大,极化电阻略有增大.由此可以说明,打磨后AA2024的耐蚀性能较打磨前略差一些.这是由于Cu元素的加入,导致铝合金发生了晶间腐蚀,加剧了铝合金的腐蚀.

打磨后AA3003的自腐蚀电位有所降低,自腐蚀电流降低了1个数量级,自腐蚀电阻大幅度提高.极化曲线参数变化与AA1060相似.但是AA3003有Mn元素的加入,大大提高了铝合金的耐蚀性能.AA3003较打磨后的AA1060自腐蚀电位略低,自腐蚀电流相当,极化电阻略高,因此,具有比AA1060更好的耐蚀性能.

打磨后AA5052的自腐蚀电位降低,自腐蚀电流降低了2个数量级,极化电阻增加,其变化规律与AA1060和AA3003相似,耐蚀性能打磨后都较打磨前优异.

打磨后的AA6061自腐蚀电位略有升高,自腐蚀电流变化不大,极化电阻略有降低.打磨后铝合金的耐蚀性能略有降低,说明AA6061铝合金的氧化膜对铝合金具有一定的保护作用.这可能是由于金属元素Si和Mg的加入降低了合金本身的自腐蚀电位,氧化膜和铝合金之间没有形成过大的电位差,腐蚀主要来自于铝合金自身的腐蚀.

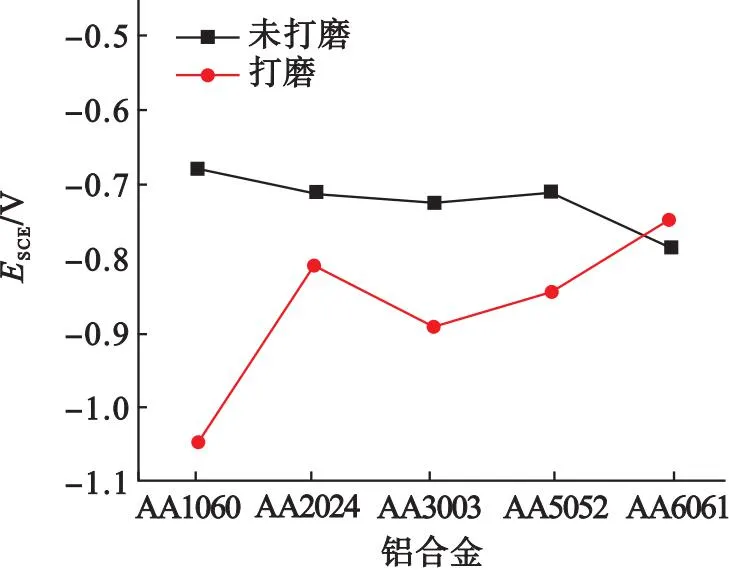

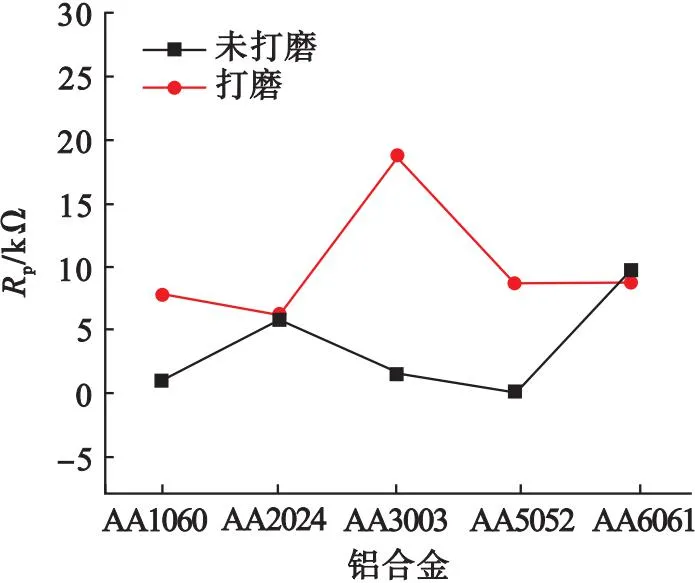

图5和图6是不同铝合金打磨前后自腐蚀电位和极化电阻的对比.未打磨的铝合金自腐蚀电位变化幅度不大,在-0.7~-0.8 V,这主要是因为表面形成了氧化膜.当打磨后,除AA6061自腐蚀电位有所升高,其他铝合金自腐蚀电位均有不同程度的降低,其中AA1060降幅达到了0.37V.打磨后的极化电阻,除AA6061有所减小,其他铝合金均有不同程度的增大.其中AA3003极化电阻升高17 060 Ω,充分证实了AA3003具有优异的耐蚀性能.另外也可以看出,打磨后AA2024铝合金的极化电阻在这5种铝合金中最低,结合前面的中性盐雾试验可知,打磨后AA2024的耐蚀性能较其他铝合金的差.

图5 不同铝合金打磨前后的自腐蚀电位

图6 不同铝合金打磨前后的极化电阻

3.3 不同铝合金电化学阻抗谱(EIS)分析

3.3.1 未打磨铝合金电化学阻抗谱分析

图7为未打磨铝合金在质量分数为5%的NaCl溶液中浸泡1 h的EIS谱.通过EIS谱对浸泡初期的阻抗变化行为进行研究,分析不同铝合金基体的腐蚀机制.

图7 未打磨的铝合金在质量分数为5%的NaCl中浸泡1 h的阻抗谱

不同的铝合金在浸泡1 h后表现出不同的腐蚀行为:AA1060和AA3003呈现一个时间常数,反应的是铝合金表面氧化膜的膜层信息;AA2024、AA5052和AA6061呈现两个时间常数,第一个弧在高频区,反映氧化膜膜层阻抗信息,第二个弧在低频区,反映膜层下基体腐蚀的信息.

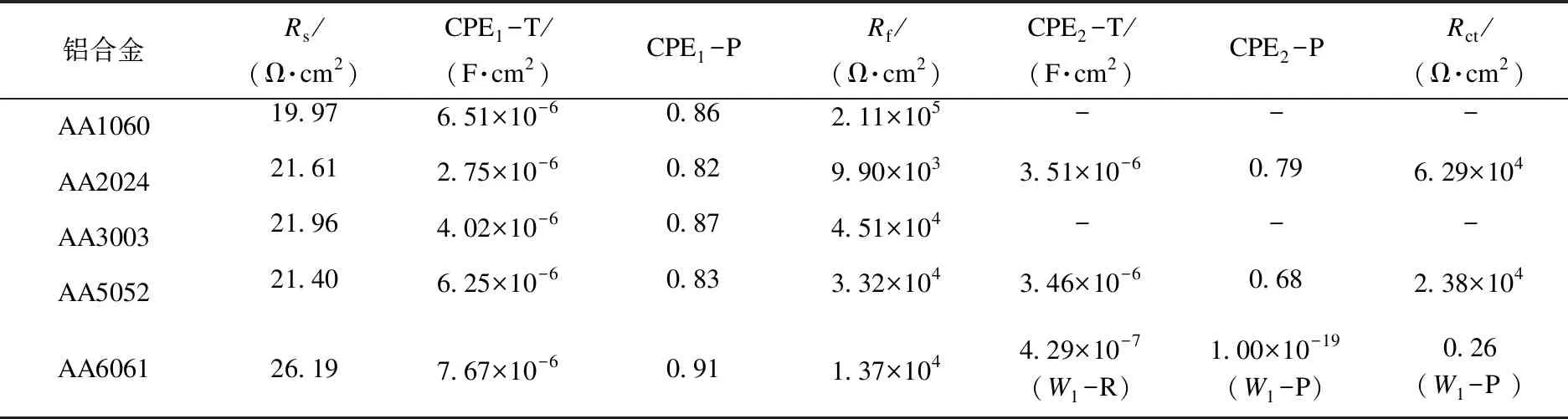

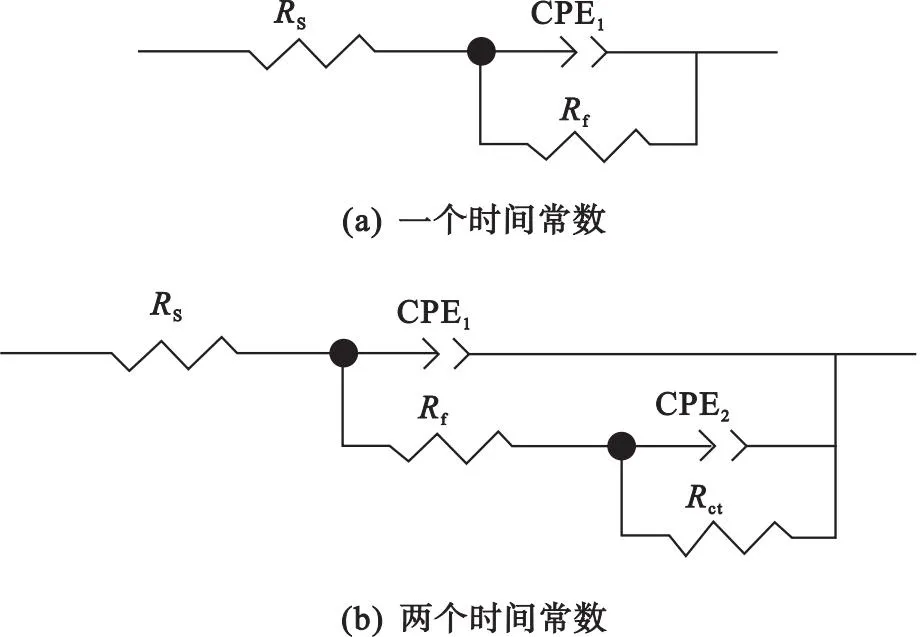

采用图8(a)的等效电路对AA1060和AA3003进行拟合,采用图8(b)的等效电路对AA2024、AA5052进行拟合,采用图8(c)的等效电路对AA6061进行拟合,结果列于表4.其中:Rs为溶液电阻;CPE1为膜层电容;Rf为膜层电阻;CPE2为膜层和基体间双电层电容;Rct为膜下金属腐蚀过程的电荷转移电阻,W1为Warburg扩散.CPE1-P和CPE2-P为无量纲的指数,在0~1之间,当CPE1-P或CPE2-P等于0时,CPE1-T或CPE2-T还原为纯电阻R,当CPE1-P或CPE2-P等于1时,CPE1-T或CPE2-T变为纯电容C[24-27].

图8 未打磨铝的合金等效电路

表4 未打磨的铝合金在质量分数为5%的NaCl中浸泡1 h的交流阻抗拟合参数

AA1060和AA3003都呈现一个时间常数,浸泡1 h,铝合金表面的氧化膜并没有被破坏.AA1060的膜层电阻Rf要比AA3003的膜层电阻Rf大5倍左右,主要是因为AA1060为纯铝,生成的氧化膜较其他系列致密,所以表现出较大的膜层阻抗.AA3003为铝-锰合金,具有优异的耐蚀性能,生成的氧化膜虽然没有纯铝的致密,但较好于其他系列的铝合金.

AA2024和AA5052呈现两个容抗弧.第一个容抗弧为膜层电阻,AA5052的膜层电阻要明显大于AA2024的,说明AA2024表面形成的氧化膜较AA5052的疏松,腐蚀介质很容易到达基体表面,造成铝合金基体的腐蚀.由于腐蚀产物的生成,对氧化膜具有一定的填补作用,所以AA2024的电荷转移电阻要大于AA5052的.AA6061呈现一个容抗弧和一个扩散特征,且容抗弧相对较小.这是因为AA6061铝合金的氧化膜不够致密,且基体又有一定的耐蚀性能,当腐蚀介质到达基体时,一方面基体表面发生钝化,减缓了腐蚀,另一方面氧化膜的存在,阻挡了基体的阴极和阳极过程,所以呈现一个扩散特征.从7(b)模值图可以看出:模值大小依次为:AA1060、AA2024、AA5052、AA3003、AA6061.

3.3.2 打磨铝合金电化学阻抗谱分析

图9为打磨后的铝合金在质量分数为5%的NaCl溶液中浸泡1 h的EIS谱.经过1 h的浸泡,不同铝合金呈现不同的腐蚀行为:AA2024和AA3003呈现一个时间常数,为基体铝合金腐蚀的阻抗反映;AA1060、AA5052和AA6061呈现两个时间常数,第一个弧在高频区,反映氧化膜膜层阻抗信息,第二个弧在低频区,反映膜层下基体腐蚀的信息.采用图10(a)的等效电路对AA2024和AA3003进行拟合,采用图10(b)的等效电路对AA1060、AA5052和AA6061进行拟合,结果列于表5.

图9 打磨后的铝合金在质量分数为5%的NaCl中浸泡1 h的阻抗谱分析

图10 打磨后的铝合金等效电路

表5 打磨后的铝合金交流阻抗拟合参数

相比未打磨铝合金浸泡1 h的EIS谱,打磨后的铝合金主要有以下几点变化:AA1060、AA5052和AA6061打磨后呈现两个时间常数,分别为膜层电阻Rf和电荷转移电阻Rct,且膜层电阻略大于电荷转移电阻,说明铝合金表面很容易形成氧化膜,但氧化膜较薄,容易受到腐蚀介质的进攻;AA2024和AA3003打磨后均呈现一个时间常数,为基体铝合金腐蚀的阻抗反映,但AA3003基体腐蚀的电荷转移电阻明显大于AA2024的.从图9(b)模值图可以看出,模值大小依次为:AA3003、AA5052、AA1060、A6061、AA2024.

4 结 论

(1) 不同铝合金经24 h中性盐雾后,均出现不同程度的腐蚀,铝合金AA1060、AA3003和AA5052经打磨处理后耐腐蚀程度有所提高,说明该系列铝合金表面氧化膜不能够对基体提供有效的防护,反而加速了铝合金在盐雾环境下的腐蚀.

(2) 打磨处理后的AA2024,经24 h中性盐雾试验后,耐腐蚀性能更差,表面有大量的黑色和白色腐蚀产物生成,其腐蚀情况较其他类型的铝合金严重.而AA6061打磨前后腐蚀程度变化不明显,说明该系列铝合金表面氧化膜能够对铝合金在盐雾腐蚀环境下进行一定的防护.这也进一步说明不同铝合金的腐蚀机制不同.

(3) 电化学测试结果表明,打磨后铝合金的自腐蚀电位除AA6061,均有不同程度的降低;极化电阻除AA6061,均有不同程度的增大.因此,可以证明打磨前AA1060、AA3003和AA5052的腐蚀程度较打磨后的严重,而AA2024打磨后腐蚀较为严重.

铝合金种类繁多,应用广泛,高性能无铬环保化处理将是未来发展的必然趋势,探究前处理对不同铝合金腐蚀性能及机制的影响是一项有意义的工作.本文通过对不同铝合金打磨处理前后的性能研究,证明了铝合金中其他元素对铝合金的耐腐蚀性具有影响,这为进一步研究高性能无铬转化提供了一定的理论基础.针对不同铝合金研究不同高性能无铬转化膜是我们未来研究的一个方向,以期能够针对不同的铝合金开发具有针对性的高性能无铬转化膜.