高空高速气流下平板液膜流动与破裂规律

2022-02-03王怡豪

沙 江,陈 杨,王 奔,王怡豪

(中国船舶集团有限公司系统工程研究院,北京100036)

在物体表面喷洒水雾及覆盖水膜是降低红外辐射强度的有效途径。其中,喷洒水雾方式主要应用了降低目标的辐射能量,增加敌方红外探测系统探测难度的原理;而覆盖水膜方式则是通过改变舰船表面的红外辐射特性来降低其辐射的能量,实现屏蔽舰船的效果。因此,作为红外隐身技术中一种既经济又高效的红外隐身手段,水雾及水膜正逐渐受到重视。

目前,美国DDG-67、DDG-51驱逐舰[1]、俄罗斯的“现代”级驱逐舰、美国的“杜鲁门”号航母和英国的“海幽灵”护卫舰等[2-3]一些先进舰船已采用了细水雾红外隐身技术,通过喷射海水水雾对红外辐射的吸收和散射作用实现了舰船的良好隐身效果。与此同时,针对水雾水膜特性及规律也已开展了大量相关研究工作。刘喜元等[4]分析了雾滴直径、水流速度和水雾浓度等参数对红外辐射的影响;杜永成等[5]建立了 8~14 μm红外辐射在细水雾中的传输模型并进行了分析计算;陈中伟等[6]测量了复合平板在喷射水雾前后的红外信号强度和温度时间响应特性;卢辉等[7]计算了雾滴的消光效率因子及热红外波长范围内水雾的消光系数,并研究了含水量与消光系数的关系。在水膜特性研究方面,Mascarenhas等[8]研究了液膜流动受到显热时,在湍流情况下表面波受到质量、动量和热传递的影响;Du等[9]研究了在纵向连续不断变化的流道倾角、流道宽度和延伸角对液膜流动特性的影响;Xu等[10]采用Fluent软件研究了倾斜平板上的液体在不同流动条件下流动的局部流动行为;Sing等[11]采用流体体积法对倾斜平板上的液膜流动进行了数值模拟研究,分析了入口尺寸、倾斜角、接触角等参数的影响。袁江涛等[12]发展了层流降膜自由表面温度的解析表达式,计算了过冷降膜对军事目标的红外抑制效果;宋华振[13]基于数字图像投影测量方法对平板水膜流动特性开展实验研究;卓雄杰[14]基于扩散界面法对倾斜平板上的液膜流动行为开展了二维数值模拟;刘晓敏[15]模拟了水雾水膜的可视化效果,研究了水雾水膜对辐射能量的衰减计算问题。

水雾水膜在舰船红外隐身方面的成功应用使得研究者也努力将其应用于飞机的隐身技术,通过在飞机机体表面喷射水膜,降低飞机的红外热辐射量、改变机体的红外辐射特性。迄今为止,高空高速飞行条件下关于水膜流动、分布及破裂特性的研究报道极少,因而,本文开展了高空高速气流下平板液膜流动特性模拟研究,所获得的规律将对水膜用于飞机红外隐身方案设计提供参考。

1 数值计算方法

1.1 物理模型及边界条件

本研究对于高空高速气流条件下的平板液膜开展了二维流场模拟,物理模型如图1所示。其中,计算域长为1 m,根据不同工况下所采用液膜厚度的不同,计算域宽度在0.03~0.06 m内变化。来流空气从左侧空气进口以速度va流入,同时液膜从左侧液膜进口紧贴壁面以速度vf流入。

图1 物理模型

研究中计算域采用结构化网格,液相流域网格较为稠密,气相流域网格相对稀疏。为了保证网格的独立性,研究中基于初始液膜厚度1.5 mm、温度223 K、气流速度270 m/s工况开展了网格无关性验证,共划分了3种尺度的网格,网格数量分别为10万、30万和70万,数值模拟结果的液相厚度分布如图2所示。从图2中可见,当网格数量分别为30万和70万时,两种工况液相厚度的最大差异不超过5%,相界面轮廓基本一致。由此可见,本研究中当网格数达到30万量级时,数值模拟结果满足网格无关性要求,因此研究中所采用的计算域网格数量在30万量级,图3显示了计算域局部网格划分。

图2 液相厚度分布

研究中,气相采用理想空气,液相采用主要成分为乙二醇(C2H6O2)的防冻液,密度为1 113.36 kg/m3。表1给出了模型边界条件设置,气相和液相进口均采用速度进口边界,流动方向垂直于进口边界;出口边界采用压力出口边界,流动方向垂直于进口边界;环境温度为223 K,压力为20 266 Pa,相应的气液表面张力为0.048 4 N/m。固体壁面采用壁面边界条件,速度无滑移、流量无渗透,壁面温度为223 K,壁面粗糙度为0.1,接触角为70°。

图3 计算域局部网格划分

由于常规发动机直径为1 m左右,其周长约为3~4 m,根据液相质量流量计算公式Qm=A×Vf×ρf,考虑到乙二醇密度为1 113.36 kg/m3,故实际中液膜厚度与液膜流速均不能太大,否则飞机喷射液膜所需携带的液体质量将会显著增加飞机的载重,因此在两种气流条件下,液膜厚度在1~2 mm内变化,液膜流速在5~40 m/s内变化。

表1 模型边界条件设置

1.2 数值模拟方法

采用Fluent 19.2进行流场的模拟计算,采用流体体积法对液膜和空气的两相流动进行模拟。压力速度耦合采用PISO算法,对流扩散项按二阶迎风格式处理,压力差补采用PRESTO格式,湍流模型采用Realizablek-ε模型,对壁面处理采用了加强壁面函数法,对流场中存在的非线性问题采用欠松弛的方法,收敛标准取能量方程的残差小于10-6,其余各项残差小于10-4。模拟时考虑了液膜的表面张力、重力以及平板表面粗糙度的影响。

2 计算结果分析

研究中首先在亚音速及超音速气流条件下,分析液膜发生破断情况下其流动结构与液相分布,其中亚音速条件的气流马赫数为0.9,相应的气流速度为270 m/s;超音速条件的气流马赫数为1.5,相应的气流速度为450 m/s。图4a为初始液膜厚度1.5 mm,气流速度270 m/s,不同初始液膜流速条件下液膜破裂位置处液相分布。从图4a中可以看出,在液膜流速为8 m/s和10 m/s工况下,液膜破裂的前缘为“悬崖”式端面,液膜端面与接触壁面之间夹角接近90°;当液膜流速增大到12 m/s时,液膜破裂的前缘为陡斜坡式端面,液膜端面与接触壁面之间夹角小于90°;当液膜流速进一步增大到14~18 m/s时,液膜端面轮廓在壁面附近出现拐点,导致壁面附近液膜端面与壁面之间夹角进一步减小,甚至接近相切;当液膜流速增大到20 m/s时,液膜在壁面附近区域并未发生破裂,而是形成了极薄的一层液膜,并且随着流动向下游发展,液膜厚度也逐渐变薄。图4b为初始液膜厚度1.5 mm,气流速度450 m/s时,不同初始液膜流速条件下液膜破裂位置处液相分布。研究发现,在超音速气流工况下,当液膜流速较低时,不能形成连续稳定的液膜,因此,在此工况下,所采用的液膜初始流速相对于0.9Ma气流工况更高一些,为16~28 m/s。从图4b中可以看出,随着液膜初始流速的增大,液膜端面形态变化规律与0.9Ma气流流速条件下较高液膜流速工况基本一致,均是速度较小工况的壁面接触角较大;随着液膜流速的增大,壁面接触角减小;最后随着液膜流速的进一步增大,液膜不破裂,而是形成极薄的液膜,并且随着流动向下游发展,液膜厚度不断变薄。对于两种气流速度条件,液膜端面随其流速出现以上型面变化是由于当液膜初始流速较低时,在壁面附近区域液膜自身流动速度较低,加之壁面与液膜之间的黏性作用,导致贴近壁面区域的液膜流速进一步降低;而在远离壁面的液膜外侧,低流速液膜与气流之间形成相对更强的剪切作用,在高速气流的作用下,外侧液膜流速显著提高,与内侧液膜之间形成了相对更大的速度差;当气流流过液膜端面位置时,在液膜前端形成一个流向涡,进一步抑制了壁面附近液膜的加速,导致液膜的破裂。当液膜初始流速增大时,外侧液膜与气流之前的剪切作用减弱,因此气流对外侧液膜的加速相对减弱,而在壁面附近液膜流速提高,因此外侧液膜与内侧液膜的速度差减小,并且在气动力的作用下,外侧液膜与内侧液膜之间的速度梯度减小,因此液膜与壁面的接触角减小;与此同时,由于靠近壁面处高速气流出现了相对较快的减速,导致大部分气流的动压转变为静压。因此,壁面附近静压增大,并且气液之间的速度差仍然较大,这就导致了液膜端面出现变形,液膜前端不断被挤压变薄并向前延展。

图4 气流速度为270、450 m/s时,不同初始液膜速度条件下液膜破裂位置处液相分布

图5为气流速度为270 m/s和450 m/s时,不同初始液膜厚度及流速条件下液膜破裂位置变化曲线。从图5中可以看出,在亚音速和超音速气流条件下,液膜破裂位置随初始液膜厚度及液膜流速的变化规律总体上是一致的。当液膜厚度一定时,随着液膜流速的增大,液膜破裂位置在轴向上后延;当液膜流速一定时,随着液膜厚度的增加,液膜破裂位置在不断向后延迟。这是由于在高速气流中,随着流动向下游发展,液膜在气流的不断作用下加速,导致其厚度不断变薄,较薄的液膜在表面波动及液固相互作用下会发生破裂。当初始液膜流速或厚度增大时,液膜流量也相应增大,根据流量连续原理,当液膜在某轴向位置达到确定的流速时,与低液膜速度或薄液膜厚度工况相比,其厚度将变大,因而抗破裂能力增强,液膜破裂位置推迟。从图5中还可以看出,在气流速度一定的工况下,对于相同液膜流量而言,低流速厚液膜的抗破裂能力强于高流速薄液膜,破裂位置更靠后。以图5a中厚度为2 mm、流速为12 m/s的液膜和厚度为1 mm、流速为24 m/s的液膜为例进行比较,两种工况液膜的流量是相同的,厚度为1 mm、流速为24 m/s的液膜在轴向位置13 mm处发生破裂;而厚度为2 mm、流速为12 m/s的液膜在轴向位置43 mm处才发生破裂,破裂位置明显后延。从图5中还可以看出,无论亚音速还是超音速气流工况下,对于各液膜厚度工况,液膜破裂位置随初始液膜流速的变化曲线出现拐点,也即当液膜厚度一定的情况下,随着初始液膜流速的增大,液膜破裂的位置显著延迟也即液膜抗破裂能力增强。

图5 气流速度为270、450 m/s,不同初始液膜厚度及流速条件下液膜破裂位置变化曲线

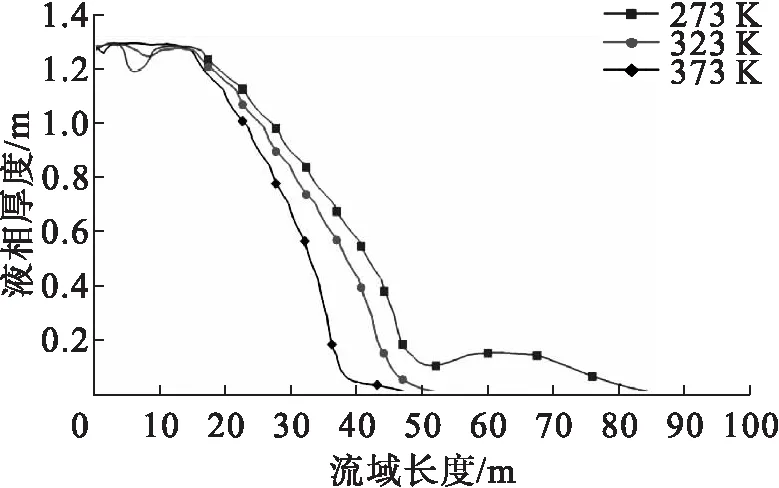

图6为气流速度450 m/s、初始液膜厚度1.4 mm、液膜流速36 m/s时,不同液膜初始温度下液膜破裂位置处液相分布图。从图6中可以看出,随着液膜初始温度的增大,液膜破裂位置在轴向上前移,即液膜抗破裂能力减弱。在本文工况下,当液膜初始温度从273 K升高到323 K及373 K时,液膜破裂位置从最初的85 mm急剧缩短到53 mm和43 mm,可见液膜温度对于液膜破裂位置影响显著。这是由于当液膜初始温度升高时,液膜自身黏性减小,即相对于一定的气动力,液膜维持自身型面的黏性力减弱,即液膜当地韦伯数增大,因此液膜更易破裂。

图6 气流速度为450 m/s、初始液膜厚度为1.4 mm、液膜流速为36 m/s时,不同液膜初始温度下液膜破裂位置处液相分布

3 结论

(1)高速气流在液膜边缘的减速导致当地静压增大,且将液膜前端挤压变薄并向下游延展;

(2)当液膜厚度一定时,随着液膜流速的增大,液膜破裂位置向后延迟;当液膜速度一定时,随着液膜厚度的增大,液膜破裂位置向后延迟;对于相同液膜流量而言,低流速厚液膜的抗破裂能力更强;

(3)无论亚音速还是超音速气流条件下,当液膜厚度一定时,随着液膜流速的增大液膜破裂位置延迟幅度增大,即液膜抗破裂能力增强;

(4)随着液膜温度的提高液膜黏性减弱,当地韦伯数增大,液膜破裂位置前移。