齿轮成形磨削热变形有限元仿真分析

2023-12-29丁明亮付杰邓基伟陈鸿健

丁明亮,付杰,邓基伟,陈鸿健

(1.中国航发哈尔滨东安发动机有限公司,哈尔滨 150066;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

0 引言

在齿轮精密磨削中热变形造成的误差占制造总误差的40%~70%[1],磨削热对齿轮加工精度产生了直接影响。黄志刚等[2]建立了2D金属正交切削加工的热力耦合有限元模型,并通过实验验证了模型的正确性。Pantale等[3]确定了材料分离准则,建立了非稳态金属切削的2D和3D有限元模型,分析了应力和温度分布规律以及切屑形成过程。余飞[4]建立了齿轮成形磨削磨削力模型和磨削热预测模型,并提出了相应的热力耦合问题的解耦方法。张小安[5]研究了螺旋锥齿轮磨削时的热力耦合问题,得到了热量分配比,并对磨削温度场和应力场进行了有限元模拟。明兴祖[6]建立了螺旋锥齿轮的单齿模型和单磨粒模型,计算了热量分配比,基于矩形热源建立了磨削热流量分布模型,并对螺旋锥齿轮磨削过程进行了仿真。张魁榜等[7]基于磨削移动热源和三角形热源分布模型,分析了齿轮成形磨削时温度场和热变形变化规律。尽管目前国内外学者对齿轮磨削时热力耦合方面开展了大量的研究,但是大多数研究是以简单零件的2D切削或平面磨削仿真为主,在渐开线齿廓热变形变化规律方面的研究较少,因此深入研究齿轮成形磨削过程中热力耦合产生热变形规律具有重要的意义。

1 齿轮成形磨削热变形有限元仿真

齿轮成形磨削时工作面上瞬时温度较高,温度场在齿廓方向、齿宽方向及切削深度方向上的分布都不一致。由于受到外部或内部的结构约束,齿轮的不同部位加热或冷却的速度不一致,从而导致各部分膨胀、收缩的程度不同,使得轮齿内部产生热应力和热变形。本文采用顺序耦合的方式对齿轮磨削过程进行有限元仿真,具体的步骤如下:1)通过热力学分析,并将分析步的时间延长,使磨削后的温度降回到常温,计算得到温度场分布状况;2)在材料的属性中设置好相应的弹性模量、泊松比、线膨胀系数及塑性应变相关的力学参数;3)将模型的单元类型转换为结构单元C3D8I,对模型添加边界条件,限制轮齿下部两个侧面沿轴向和周向的自由度,固定齿轮的轮毂孔;4)将得到的温度场分布结果加载到仿真模型上进行有限元计算求解。

2 齿轮磨削热变形仿真结果

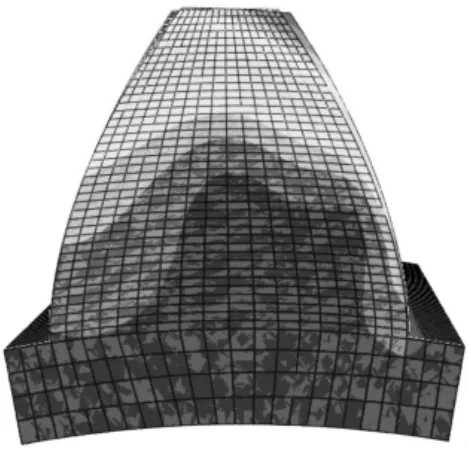

在n=1500 r/min、vw=3600 mm/min、a=0.08 mm的磨削参数下进行有限元仿真,经计算得到的磨削加工后轮齿产生的塑性应变云图如图1所示,可见轮齿在经过磨削加工后发生了显著的塑性变形,在齿顶附近的高温区内塑性应变达到最大。

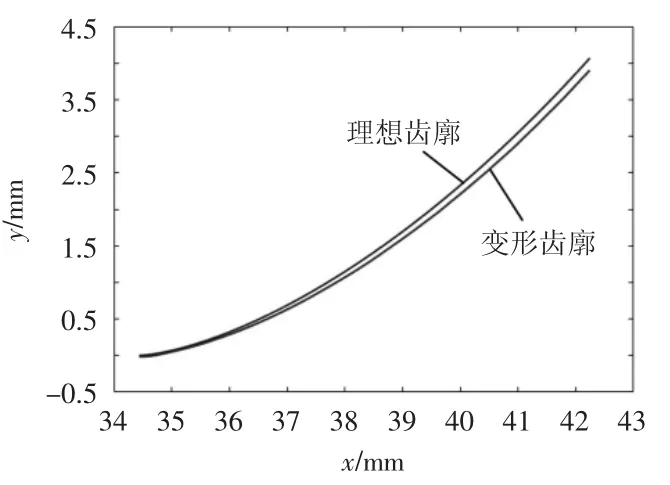

将热变形放大50倍,变形前后轮齿的齿廓形状对比如图2所示,图中带网格的为变形前的轮齿形状,不带网格的为变形后的轮齿形状。在轮齿中间截面齿廓上提取在x、y方向的变形量Δx和Δy,通过计算即可得到齿廓每个节点的总变形量,将各点变形量放大50倍,轮齿变形前后的齿廓形状变化如图3所示,变形前后齿廓尺寸变化如图4所示。

图2 变形前后齿廓形状对比

图3 变形前后齿廓尺寸变化

由图2和图3可见,在轮齿齿廓上产生的热变形呈梯度变化,从齿根到齿顶的变形量逐渐增大,这与齿廓方向上的磨削温度场分布有关。提取齿廓上的结点数据计算得到齿廓变形量的最小值为0.6 μm,最大值为4.04 μm,这表明齿轮成形磨削加工时热变形的量级已达到微米级。因为在每个轮齿上的热变形大小基本一致,所以热变形对齿轮齿距偏差的影响不大,主要对齿廓总偏差的产生一定影响,经计算得到的齿廓总偏差为3.8 μm。

3 磨削参数对齿廓偏差的影响规律

3.1 砂轮转速对齿廓偏差的影响

在磨削深度a=0.08 mm、工件进给速度vw=2400 mm/min,砂轮转速n分别为1100、1300、1500、1700、1900 r/min的工况下进行热变形仿真,提取齿廓上的热变形最大值,并根据热变形的节点数据计算齿廓总偏差,最终得到砂轮转速对齿轮热变形和齿廓总偏差的影响规律如图4所示。

由图4可见,随着砂轮转速的增大,轮齿的热变形和齿廓总偏差都增大。这是由于砂轮转速的增大使得在相同时间内参加磨削磨粒数量增加,增大了磨屑形成能,同时更多的磨粒也会对轮齿表面产生更大的摩擦作用,使得磨削中产生的热能增多,磨削温度升高,最终导致轮齿的热变形和齿廓总偏差增大。

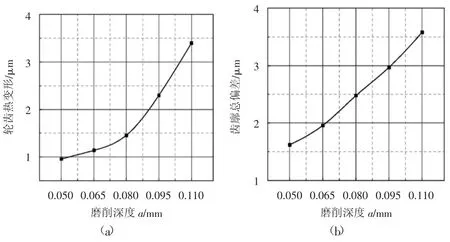

3.2 磨削深度对齿廓偏差的影响

在砂轮转速n=1500 r/min、工件进给速度vw=2400 mm/min,磨削深度a分别为0.050、0.065、0.080、0.095、0.110 mm的工况下进行热变形仿真,最终得到的磨削深度对齿轮热变形和齿廓总偏差的影响规律如图5所示。由图5可见,随着磨削深度的增加,轮齿的热变形和齿廓总偏差增大,这是由于磨削深度的增加导致磨屑厚度增加,砂轮与轮齿的接触弧长变长,参与磨削的磨粒数增加,使得磨屑形成能和磨粒的摩擦作用都增大,输入轮齿的热流增多,磨削温度的提高导致轮齿的热变形和齿廓总偏差均随之增大。

图5 磨削深度对齿轮热变形和齿廓总偏差的影响

3.3 工件进给速度对齿廓偏差的影响

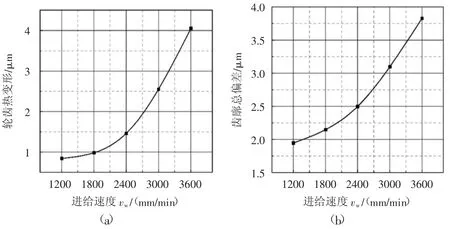

在砂轮转速n=1500 r/min、磨削深度a=0.08 mm,在进给速度vw分别为1200、1800、2400、3000、3600 mm/min的工况下进行仿真计算,提取其齿廓上的热变形最大值,并根据热变形的节点数据计算齿廓总偏差,最终得到的工件进给速度对齿轮热变形和齿廓总偏差的影响规律如图6所示。

图6 进给速度对齿轮热变形和齿廓总偏差的影响

由图6可见,随着工件进给速度的增加,轮齿的热变形和齿廓总偏差都增大。当工件进给速度增加时,单位时间内磨粒的磨削路径增加,使得磨屑形成能增大,导致输入轮齿的热流增大,且砂轮在工件上的作用时间变短。在vw=1200~3600 mm/min范围内,有限元仿真结果表明,磨削温度随工件进给速度增加而升高,导致轮齿产生的热变形和齿廓总偏差都随之增大。

4 结论

本文采用顺序耦合的方式对齿轮磨削过程中产生的热变形进行了仿真,分析了磨削工艺参数对齿轮热变形和齿廓总偏差的影响规律,仿真结果表明:齿轮磨削产生的热变形会对齿廓总偏差的产生一定影响,磨削温度场在齿廓方向、齿宽方向、深度方向上分布的不均匀性导致齿轮热变形的产生,且随着砂轮转速、磨削深度和进给速度的增大,轮齿产生的热变形随之增大,最终导致齿廓总偏差逐渐增大,因此为了获得高精度的齿轮产品,磨齿时尽量选择较小的磨削参数进行加工。