带式输送机驱动滚筒有限元分析

2023-12-29郭振海姚艳萍

郭振海,姚艳萍

(太原科技大学 机械工程学院,太原 030024)

0 引言

带式输送机作为一种连续型搬运设备,无论是从运送量、输送距离、经济成本等方面考虑,都有其优越性,已经成为了最重要的现代散料运输设备之一,它起着传递转矩的作用,为输送机提供动力,由于其复杂的受力,如果采用传统的经验公式对滚筒的设计分析可能将不能满足现代设计的需要,因此采用有限元分析的方法分析其结构可以提高设计的准确性[1]。

本文利用SolidWorks建立了某型号带式输送机驱动滚筒的三维模型,利用ANSYS对其进行静力学分析,通过对不同辐板间距的分析得到在辐板间距改变的情况下滚筒变形量的变化,利用MATLAB函数拟合模块拟合得到其辐板间距与变形量之间的函数关系,分析得出滚筒整体变形量最小的位置,可以使得驱动滚筒在不改变其内部结构的前提下达到最小的变形量,为今后滚筒设计时辐板间距的确定提供依据。

1 驱动滚筒的三维模型参数及其受力分析

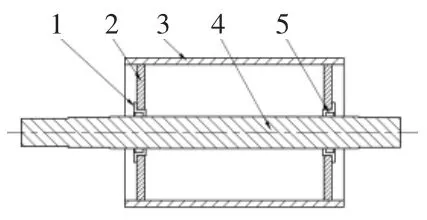

驱动滚筒的结构主要包括滚筒轴、筒皮、辐板、轮毂和胀套[2]。本文选取某型号带式输送机驱动滚筒直径为1440 mm,筒壳长度为2200 mm,带宽为2000 mm,采用胀套连接的驱动滚筒结构如图1所示。

图1 驱动滚筒结构图

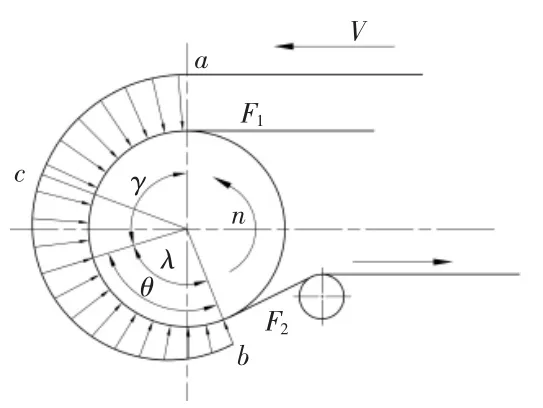

驱动滚筒主要用来传递电动机的转矩从而使整个系统工作(如图2),在工作中,实际的包角存在工作弧λ和静止弧γ,在工作弧内输送带与滚筒表面有弹性滑动,存在摩擦力,并且张力随着θ角不断变化,工作弧内输送带的张力为

图2 驱动滚筒张力示意图

式中:F2为传送带离开滚筒出的传送带张力;θ为与传送带离开处的夹角;μ为滚筒与传送带之间的摩擦因数。

在工作弧内,驱动滚筒单位表面所受的正压力。

在静止弧γ内输送带与滚筒表面相对静止,无摩擦力,传送带也没有变化,所以输送带的张力恒定,静止弧内的张力[3-4]为

2 驱动滚筒的有限元分析

2.1 有限元模型的建立及结构的简化

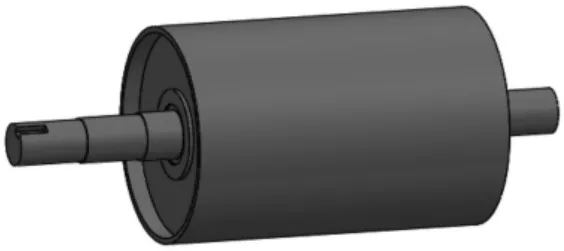

在建立有限元模型时,将轮毂、辐板、胀套以及筒皮看成一个整体,将轴视为等直径轴,忽略其倒角、圆角等[5],建立的模型如图3所示。

图3 驱动滚筒的三维模型图

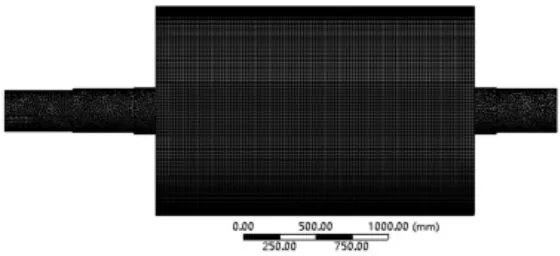

在进行前处理时,采用自由划分的网格的方法,选用SOLID45的单元类型[6],划分网格单元尺寸为20 mm,网格节点数为772 541,网格数量为353 991,结果如图4所示。

图4 驱动滚筒的网格划分

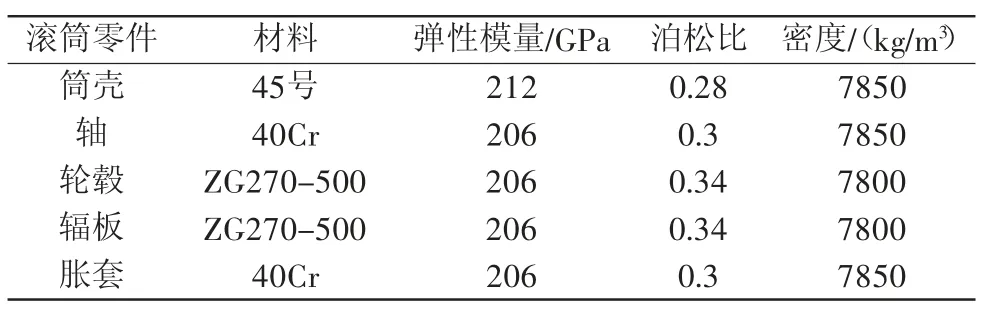

轴、筒壳、幅板、胀套、轮毂的材料属性如表1所示。

表1 驱动滚筒部件和输送带材料属性

2.2 边界约束条件与加载

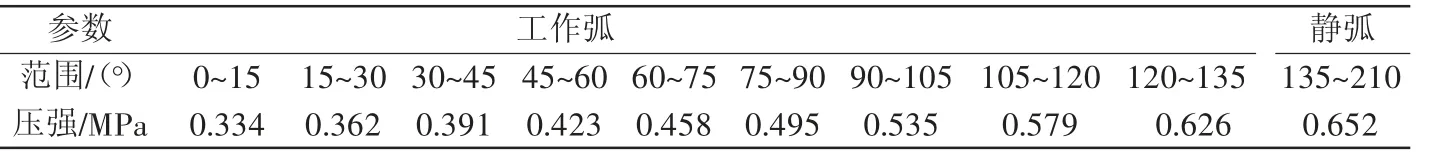

以图3所示的模型大功率长距离带式输送机驱动滚筒为例,该输送机的参数主要有:输送带宽为2000 mm;滚筒长度为2200 mm;滚筒直径为1440 mm;滚筒厚度为38 mm;输送带带速为4 m/s;摩擦因数为0.3;围包角为210°,F1=912 kN,松边张力F2=450 kN,传动滚筒的转矩为230 kN·m,通过式(2)可以计算出在不同角度下的压强如表2所示,驱动滚筒的围包角为210°,其中工作弧为135°,静止弧为75°,在工作弧内,每15°划分为一段[7],利用该段中间位置所受的压力为整段所受的压力,在静止弧内,压强始终为0.651 4 MPa,加载好的驱动滚筒如图5所示。

表2 驱动滚筒所受压强

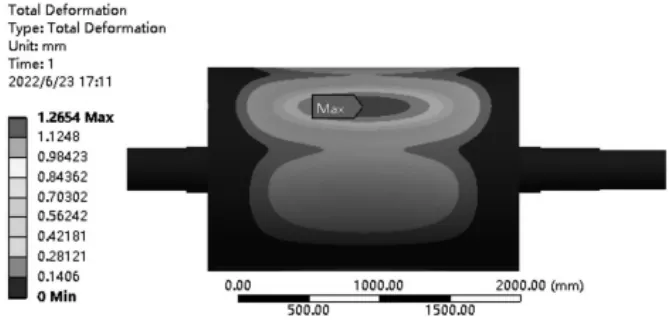

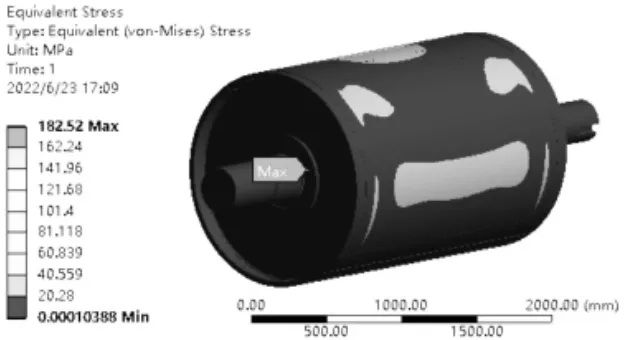

以辐板到滚筒边界的距离为变量, 对不同距离的模型进行求解,距离为120 mm时求解结果,由图6可知滚筒的最大变形量为1.246 5 mm,发生在滚筒的中部外表面,由图7可知最大等效应力为182.52 MPa,发生在内轮毂与胀套连接处,筒壳的最大应力出现在筒壳与辐板的连接处,最大应力为91.701 MPa,其中轮辐与毂连接内侧节点等效应力幅值最大,轮辐与筒壳连接内侧节点等效应力幅值居中,筒壳中部外侧节点等效应力幅值最小。分别以距离为140、180、220、260、300、340、380、420、460、500、540、580、620、660、700 mm进行求解。

图6 驱动滚筒应变云图

图7 驱动滚筒等效应力云图

2.3 有限元求解结果

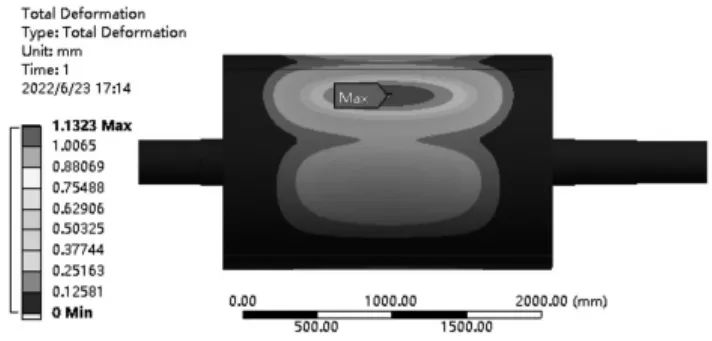

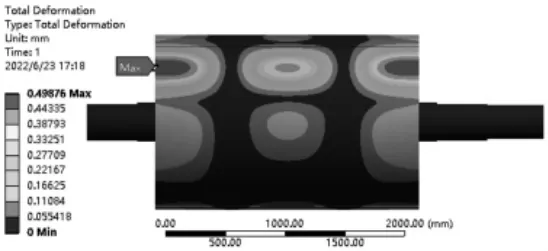

求解完成后,得到其辐板到滚筒边界不同距离下的滚筒变形量,分析其变形量发现,当辐板到边界距离较小时,最大变形发生在滚筒中部外表面(如图8),当距离变大时滚筒中部的变形将逐渐减小,滚筒两边的变形将会变大(如图9)。

图8 最大变形发生在滚筒中部时的应变云图

图9 最大变形发生在滚筒两边时的应变云图

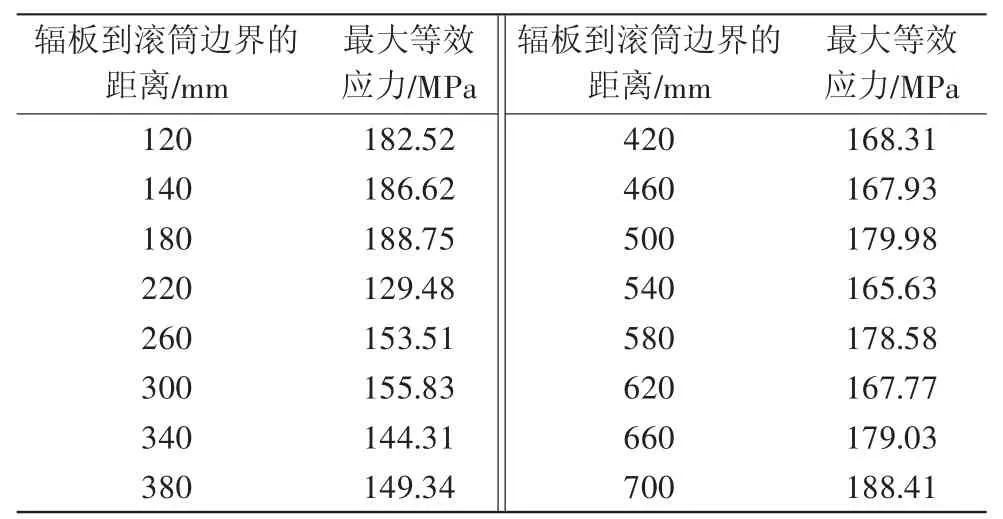

驱动滚筒的最大应力值发生在滚筒辐板内与胀套连接处,求解的最大应力如表3所示。

表3 不同辐板距离下的最大等效应力

3 MATLAB函数拟合及数据分析

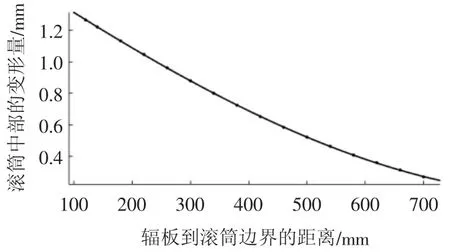

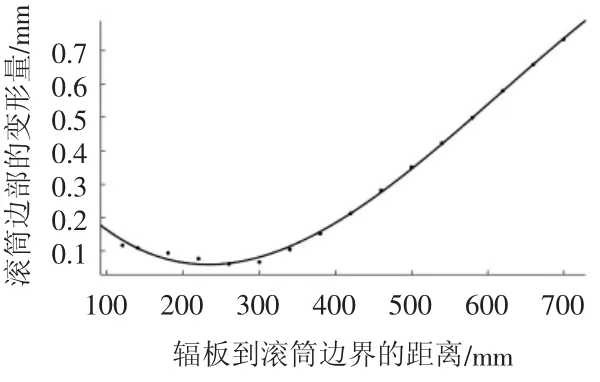

由于滚筒最大应力位置的变化,需要分析不同部位的滚筒变形量表4为辐板到滚筒边界不同距离下的滚筒中部变形量及边部变形量,通过MATLAB进行函数拟合分别得到其函数图形,图10 为滚筒中部变形量与辐板到滚筒边界距离的函数关系,图11为滚筒边部变形与辐板到滚筒边界距离的函数关系。

表4 辐板到滚筒边界不同距离时滚筒不同位置变形量

图10 滚筒中部变形量与辐板到滚筒边界距离的拟合函数图

图11 滚筒边部变形量与辐板到滚筒边界距离的拟合函数图

辐板到滚筒边界的距离与滚筒中部变形之间的函数关系为

式 中:p1=6.303×10-10,p2=3.911×10-7,p3=-0.002405,p4=1.548。

辐板到滚筒边界的距离与滚筒边部部变形之间的函数关系为

式中:p1=-4.541×10-9,p2=8.397×10-6,p3=-0.003172,p4=0.03999。

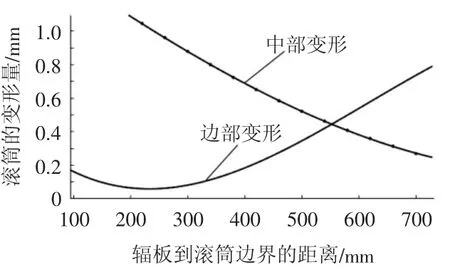

将不同位置的变形函数绘制在一张图上可得到在辐板距离发生变化时各个位置变形的变化趋势(如图12),由图可知,当辐板到滚筒边界的距离变大时,滚筒的中部变形会减小,反而边部的变形会增大,在辐板距离等于552 mm时两者相等,这时可以认为整个滚筒的变形量维持在了一个比较小的范围。

图12 不同位置的变形与辐板到滚筒边界距离拟合关系图

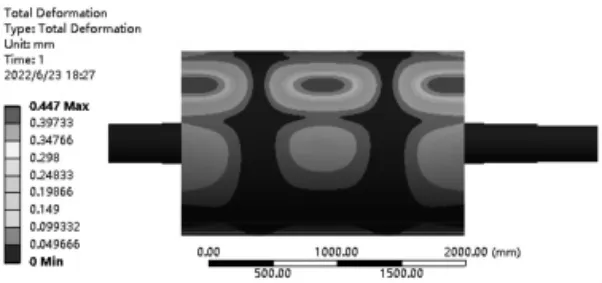

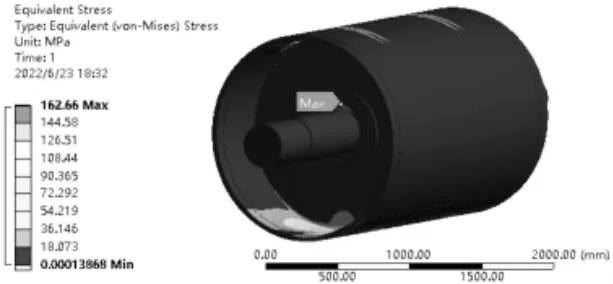

对辐板带滚筒边界距离为552 mm的模型进行静力学分析,由图13得到其滚筒的最大变形量为0.447 mm,最大应力为162.66 MPa,由图14得到滚筒的最大应力发生在辐板内与胀套连接处,而滚筒筒壳的最大应力主要集中在筒壳与辐板的连接处,大小为93.068 MPa,由于滚筒筒壳两端和辐板轮毂是整体的铸焊结构,所以不存在焊缝开裂的情况,整个滚筒的强度结构只需要验证辐板内轮毂与胀套连接处的强度即可,滚筒的强度应小于材料屈服强度的70%即可,ZG270-500的屈服强度为270 MPa,所以滚筒满足强度要求。

图13 驱动滚筒应变云图

图14 驱动滚筒等效应力云图

4 结语

1)本文以分区域加载的方式,利用ANSYS Workbench平台对某型号带式输送机的驱动滚筒进行了静力学分析,通过分析不同的辐板到滚筒边界距离,得到了不同的辐板到滚筒边界距离下的滚筒变形量。

2)利用MATLAB函数拟合曲线得到了变形量与距离之间的函数关系,得到了不同位置的变形量的函数曲线,由函数曲线可知,滚筒中部的变形量随着辐板到边界的距离的增大逐渐减少,滚筒边部的变形量则是先增大、后减小。

3)由拟合的两个函数曲线可以得到让滚筒的整体变形量达到较小值的一个辐板间距,由图13和表3的分析得出一个结论,滚筒的最大应力始终满足强度要求,因此在满足滚筒强度要求的前提下通过函数关系确定一个辐板距离,可以在不改变滚筒结构的前提下使得滚筒的变形达到最小,而滚筒的应力依然满足强度要求,今后可以为滚筒设计时的辐板间距确定提供参考依据。