辐板形状和淬火方式对车轮辐板沉降的影响研究

2020-05-25黄孝卿

安 涛,黄孝卿,肖 峰,邹 强,刘 智

(1.马钢轨道交通装备有限公司 安徽省马鞍山 243000;2.马鞍山钢铁股份有限公司技术中心 安徽省马鞍山 243000)

车轮淬火冷却过程中,轮辋外部由于踏面喷水激冷而收缩,压缩轮辋内部和辐板,由于轮辋内部和辐板温度较高,其屈服强度较低,在这种压缩下发生屈服,产生塑性变形,辐板形位相对于车轮轮毂或轮辋发生变化[1]、[2],从而产生车轮辐板沉降。实际生产中,部分客户对车轮轮辋强硬度指标要求较高,常规的踏面单面淬火方式难以满足客户强硬度指标求,为此,开发了轮辋两面和三面淬火方式。淬火方式的改变会造成辐板沉降发生相应的改变。此外,车轮自身的辐板形状也是影响沉降的重要因素之一。如不掌握车轮辐板沉降规律进而优化车轮的轧钢工艺,则会造成成材率的降低和生产成本的提高,因为为保证成品车轮的尺寸,势必采取增大车轮辐板轧制余量的方法以消除辐板沉降对车轮加工的影响。

热处理过程中车轮残余应力和变形都有相关研究。文献[3]、[4]分析了热处理工艺参数对车轮轮辋残余应力的影响,文献[5]分析了热处理工艺参数对车轮辐板残余应力的影响,文献[6]分析了热处理过程中的变形。这些文章都围绕热处理工艺参数,研究具体的热处理工艺参数对车轮残余应力及变形的影响,而淬火方式对车轮辐板沉降规律和沉降效果的影响研究尚未见相关文献报道;文献[7]、[8]分析了不同辐板形状对车轮热处理残余应力的影响,并未考虑辐板形状对辐板沉降的影响。因此淬火方式和辐板形状对车轮辐板沉降的影响值得深入研究。

本文运用ANSYS有限元分析软件,采用数值模拟的方法对车轮热处理过程进行热力耦合模拟,系统研究了不同淬火方式和辐板形状对车轮辐板沉降的影响。

1 模型及计算方案

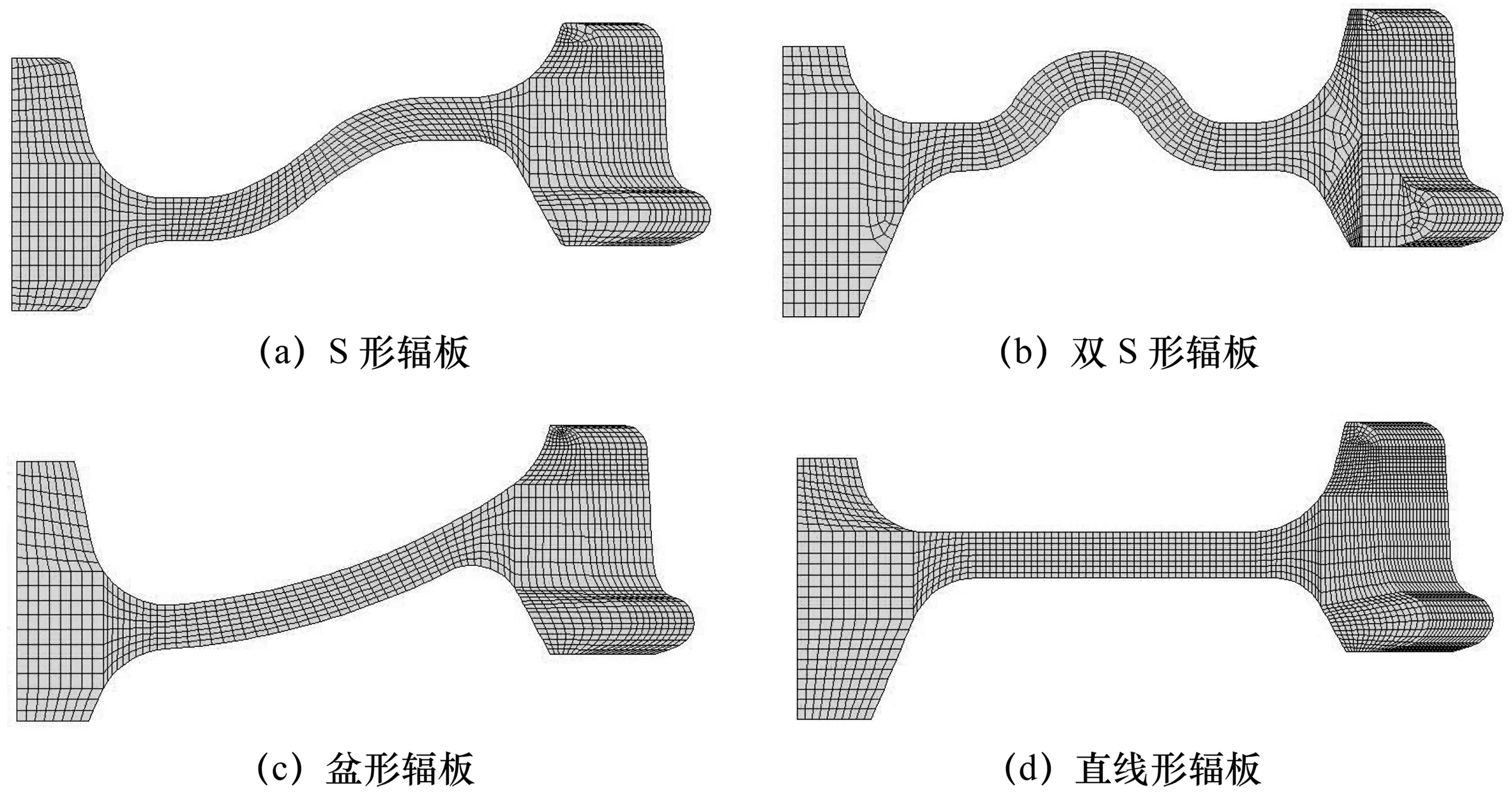

以直径1066 mm机车轮为基础,分别设计了S形、双S形、盆形和直线形4种辐板形状。考虑轮型、边界条件和载荷的轴对称性,建立了4种辐板车轮的二维轴对称模型,见图1。模拟计算时,依照现场实际情况对车轮轮辋的一个节点进行固定约束。

车轮热处理工艺为:淬火温度850 ℃(视为均匀分布),热处理加热后在空气中停留50 s,然后喷水淬火240 s,淬火后停留600 s进行回火,回火温度480℃,回火时间4 h,最后空冷至室温。

对4种辐板车轮在常规踏面淬火方式下的热处理过程进行模拟,以研究辐板形状对车轮辐板沉降的影响。

对S形和双S形辐板车轮在踏面淬火、双面淬火和三面淬火3种淬火方式下的热处理过程进行模拟,以研究淬火方式对车轮辐板沉降的影响。

图1 车轮有限元模型

2 结果分析

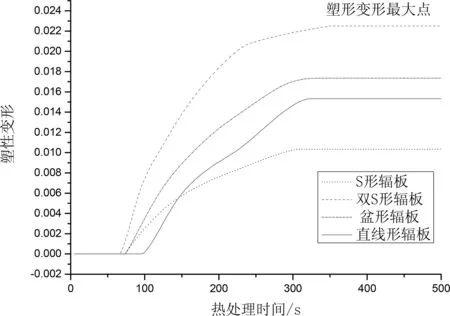

图2为常规踏面淬火方式下热处理结束后4种辐板车轮的塑性变形云图。可以看出,4种轮型辐板区域均发生了塑性变形。双S形辐板车轮辐板主要变形区位于辐板中段和辐板外侧靠近轮辋处,S形,盆形和直线形辐板车轮辐板主要变形区位于辐板外侧靠近轮毂区域和辐板内侧靠近轮辋区域。

图2 踏面淬火方式下4种轮型车轮的等效塑性变形

图3为4种轮型在热处理过程中辐板塑形变形最大位置处塑性变形变化情况。塑性变形开始于68 s-100 s,结束于320 s-350 s,说明辐板塑性变形主要发生在热处理过程中的淬火冷却阶段;与文献[1]、[2]中淬火过程中轮辋压缩辐板,使辐板发生了塑性变形的结论一致。

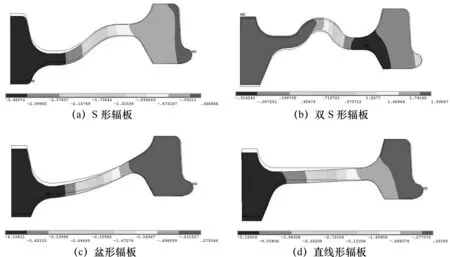

图4为4种轮型在常规踏面淬火方式下辐板不同位置的沉降情况。可以看出:在约束轮辋部位的条件下,双S形辐板车轮的辐板沉降表现为轮毂上移,S形,盆形和直线形辐板车轮则表现为轮毂下沉。从绝对沉降量看,直线型辐板车轮绝对沉降量最大,其次是盆形和S形辐板车轮,双S形辐板车轮的绝对沉降量最小。

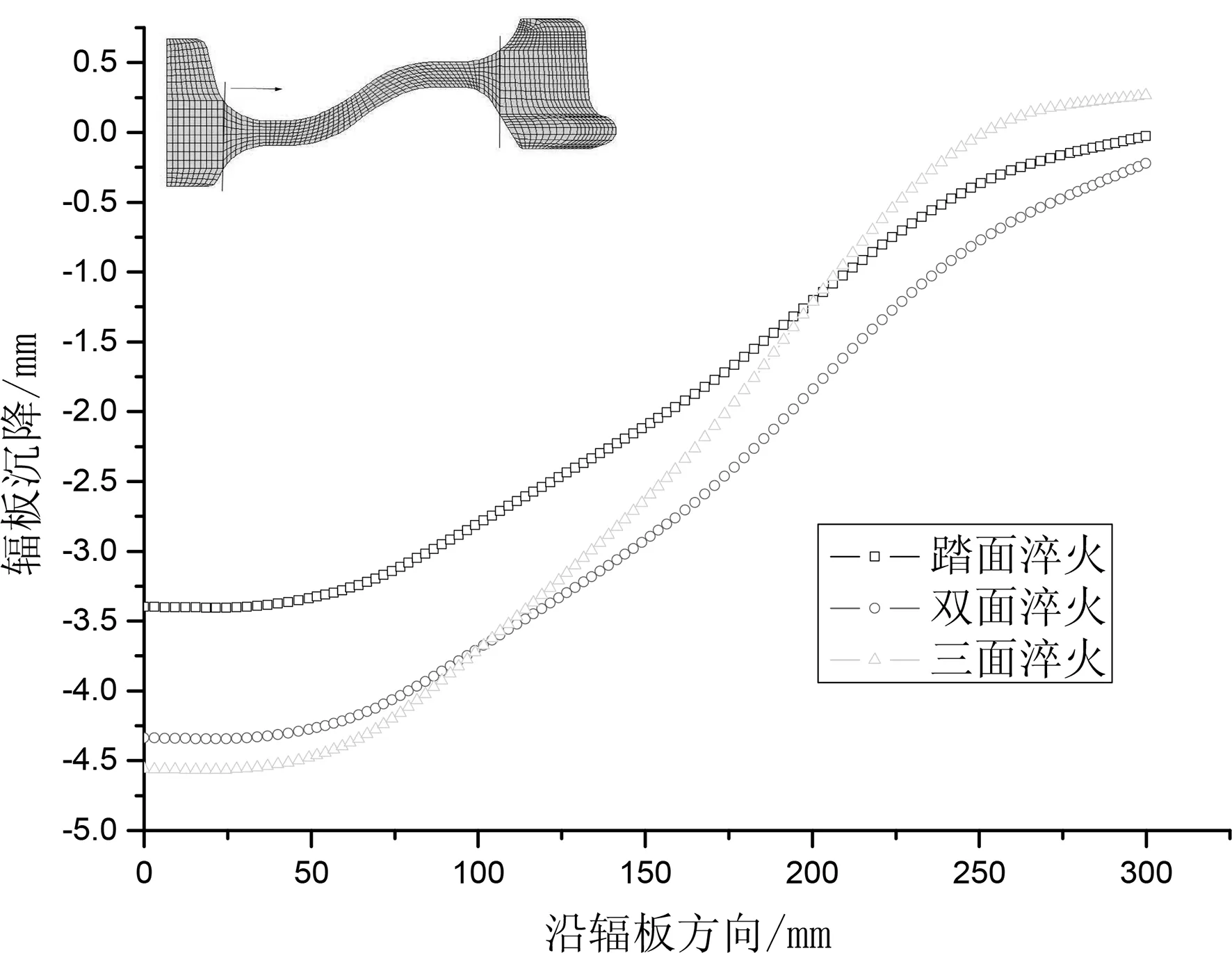

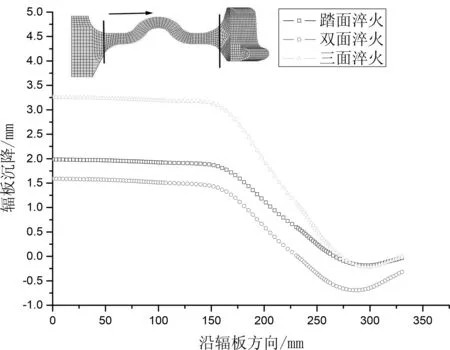

图5为S形辐板车轮在3种淬火方式下车轮辐板沉降情况。可以看出,S形辐板车轮在三面淬火、双面淬火和踏面淬火3种淬火方式下辐板最大绝对沉降量分别为4.6 mm、4.3 mm和2.5 mm。三面淬火方式下车轮辐板的沉降量最大,双面淬火方式的辐板绝对沉降量略小于三面淬火方式的沉降量,踏面淬火方式的辐板绝对沉降量最小。3种淬火方式辐板最大沉降量差为2.1 mm。从辐板沉降的表现形式看,S形辐板车轮的辐板绝对沉降量从轮毂到轮辋为逐步减小的过程。

图3 辐板塑形变形最大位置处塑性变形变化情况

图4 踏面淬火方式下4种轮型车轮的辐板沉降

图5 3种淬火方式下,S形车轮的辐板沉降情况

总体看,三面淬火方式对车轮辐板沉降的影响最大。

图6为双S形辐板车轮在3种淬火方式下车轮辐板沉降情况,可以看出,双S形辐板车轮在三面淬火、双面淬火和踏面淬火3种淬火方式下辐板最大绝对沉降量分别为3.2 mm、1.6 mm和2.0 mm。三面淬火方式下车轮辐板的沉降量最大,双面淬火和踏面淬火方式的辐板最大绝对沉降量相差不大,踏面淬火方式的绝对沉降量略大于双面淬火方式的辐板沉降量。3种淬火方式辐板最大沉降量差为1.6 mm。从辐板沉降的表现形式看,双S形辐板车轮的辐板绝对沉降量在从轮毂到辐板中间圆弧段之间基本不变,在从辐板中间圆弧段到轮辋之间逐步减小。

根据车轮辐板沉降研究得到的结果,对车轮轧钢工艺进行了优化,重点是对压弯模相应位置进行车削,以抵消淬火过程中的辐板沉降,通过优化,车轮成材率得以提高。数据显示,双S形辐板车轮成材率较轧钢工艺优化前提高约1.9%。

图6 3种淬火方式下,双S形车轮的辐板沉降情况

3 结论

辐板沉降主要发生在车轮淬火冷却阶段;

双S形辐板车轮主要变形区位于辐板中段和辐板外侧靠近轮辋处,辐板沉降表现为轮毂上移;S形,盆形和直线形辐板车轮主要变形区位于辐板外侧靠近轮毂区域和辐板内侧靠近轮辋区域,辐板沉降表现为轮毂下沉;

从绝对沉降量看,直线型辐板车轮绝对沉降量最大,其次是盆形和S形辐板车轮,双S形辐板车轮的绝对沉降量最小;

三面淬火方式对车轮辐板沉降的影响最大。