脂肪酸钠透明皂的制备工艺研究

2023-12-25杨勇

杨勇

(福建省轻工业研究所有限公司,福建 福州 350005)

透明皂是香皂的一种,根据国内外行业约定,将通过6.35 mm厚的皂块能看到14号(4 mm)黑体字的肥皂称为透明皂[1],我国行业标准QB/T 1913—2004规定透明皂的透明度≥25%[2]。与传统的香皂相比,透明皂在观赏性、可塑性、溶解性和发泡性方面具有诸多优势,并且因其具有美容护肤的功效,被越来越多的消费者所接受。

目前透明皂的产业化主要是用动植物油和碱反应,通过研磨法或物料添加法制备,关于脂肪酸钠透明皂的研究资料相对较少。混合脂肪酸直接皂化制备透明皂工艺相对比较简便,工艺时间短,成本可控。本文将利用热熔加入物法[3],通过不同脂肪酸皂化和透明剂的复配,寻找一种既符合质量标准又低成本的脂肪酸钠透明皂配方和工艺,为工业化生产提供实验依据。

1 实验

1.1 实验仪器及设备

CH-1006型超级恒温槽(上海平轩科学仪器有限公司);JJ600型电子天平(常熟市双杰测试仪器厂);JJ-1型增力电动搅拌器(金坛市新航仪器厂);PHS-3C型数显酸度计(上海佑科仪器仪表有限公司)。

1.2 实验原料

肉豆蔻酸、棕榈酸、硬脂酸、月桂酸、氢氧化钠均为工业级;乙醇、蔗糖为食品级;甘油(精制997)、丙二醇、山梨醇均为医药级;表面活性剂、调理剂、香精为化妆品级。上述试剂由福建省轻工业研究所中间试验有限公司提供。

1.3 实验原理及基质配方

1.3.1 实验原理

混合脂肪酸(月桂酸、肉豆蔻酸、棕榈酸、硬脂酸全部或者部分)与碱中和,皂化后加入透明剂(山梨醇、丙二醇、甘油、蔗糖、乙醇等)使皂透明。研究表明,结晶物质都有点阵结构,固体肥皂的晶相结构为结点在一个平面上的平面点阵。脂肪酸钠盐的水合体系中通常存在α、β、δ、ω四种晶相结构[4],其中α、δ晶相不稳定,但在一定条件下能转变成稳定的β、ω晶相,β晶相因其平面点阵的间距仅为2.75 nm,衍射环为32 mm,晶体颗粒小至能使光线连续通过,同时结晶排列整齐,这使具有这种晶相的香皂外观看起来是透明的。当香皂体系中加入透明剂时,脂肪酸钠盐的水合体系首先以α晶相结晶出来,在透明剂的沸点温度下α晶相转变为更为稳定的β晶相,同时抑制其他晶相的生成,经过快速冷却后,脂肪酸钠盐体系中主要以透明的β晶相存在,就形成了透明皂(图1)。

图1 加入物法制备脂肪酸钠透明皂原理

1.3.2 基质配方(表1)

表1 透明皂基质配方

1.4 实验方法

1.4.1 中和剂用量的选择

固定基质配方中脂肪酸和其他添加剂的用量,在相同的中和反应时间下,通过改变碱的用量,考察不同中和反应终点对成品皂透明度和硬度的影响。

1.4.2 脂肪酸种类及用量的选择

单一的脂肪酸钠皂在水溶性、发泡性和去污力方面不尽如人意,需要几种脂肪酸进行适当复配,以满足消费者对脂肪酸钠皂性能的需求。C12~C14脂肪酸可提高成皂产品的透明度、稳定性,增加产品发泡性和溶解性;C16~C18脂肪酸可提高成皂的硬度,增加成皂的可塑性,但不宜添加过多;有研究认为低于C12的以及大于C18的脂肪酸都不适宜[5]。碳链较短或十八烯酸比例的增大可以提高肥皂的透明度,但如果加量过大,会使皂表面发粘,陈官士[6]认为,以3.2∶2.1来处理饱和脂肪酸和不饱和脂肪酸可以生产出最佳效果的透明皂。

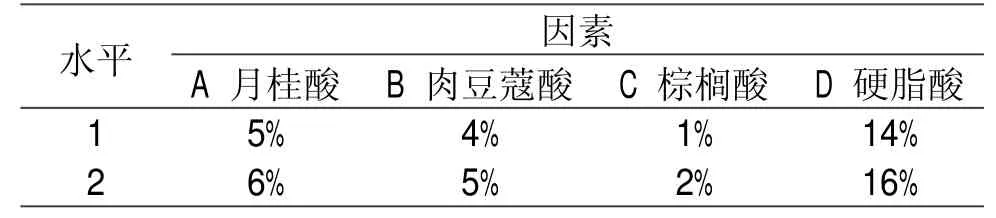

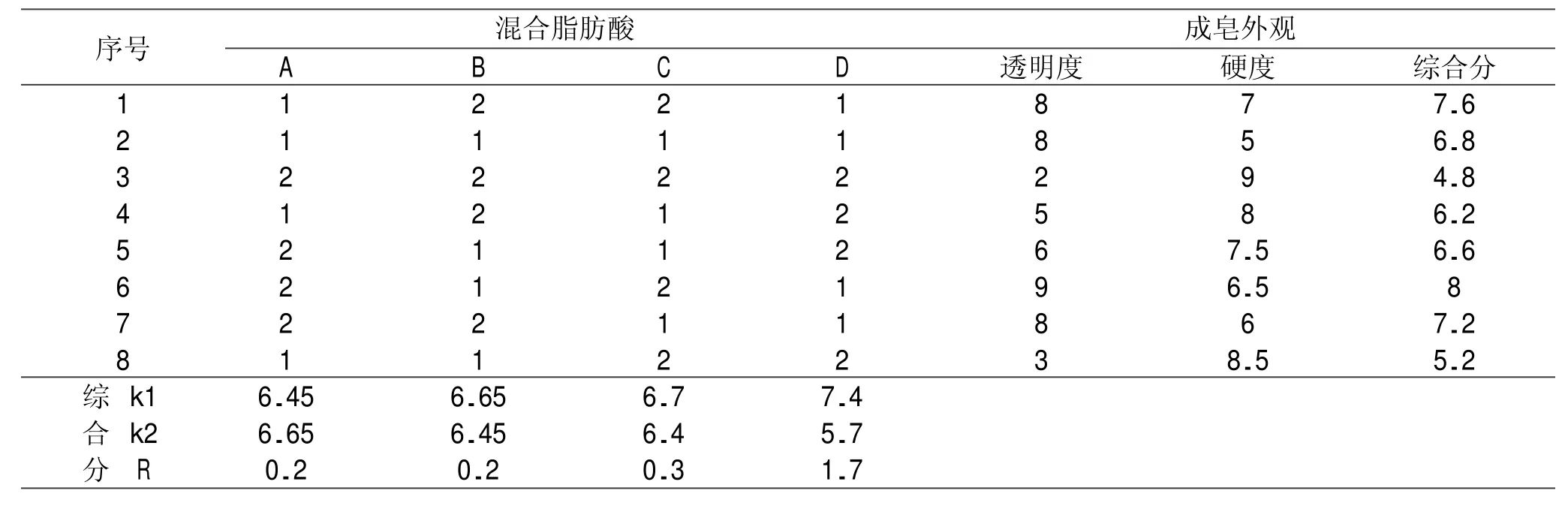

实验考察相同的中和反应终点、中和反应温度和时间以及透明剂条件下,不同混合脂肪酸(C12~C18)配比对成品皂透明度和硬度的影响。根据经验选择了月桂酸、肉豆蔻酸、棕榈酸和硬脂酸的4因素2水平L8(24)的实验方案(见表2),以产品透明度(不透明记为0分,半透明至透明为1~9分,占60%)和硬度(以同样压力和受力面积下皂表面凹痕计算,计分1~10,凹痕越浅,分数越高,占40%)的综合分作为考察指标,选择最优的脂肪酸混合比例。

表2 脂肪酸种类及用量的选择实验因素水平及编码表

1.4.3 透明剂组合及用量的选择

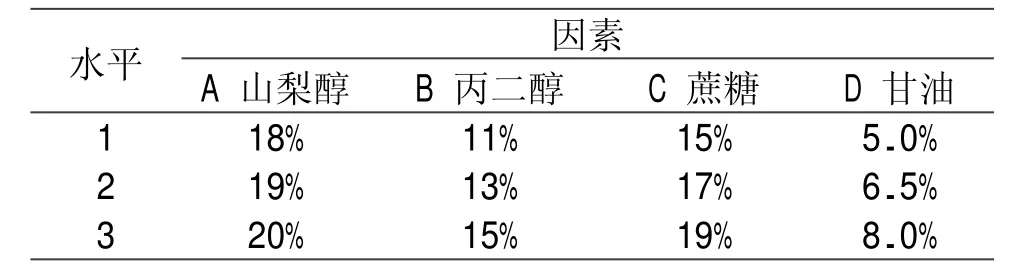

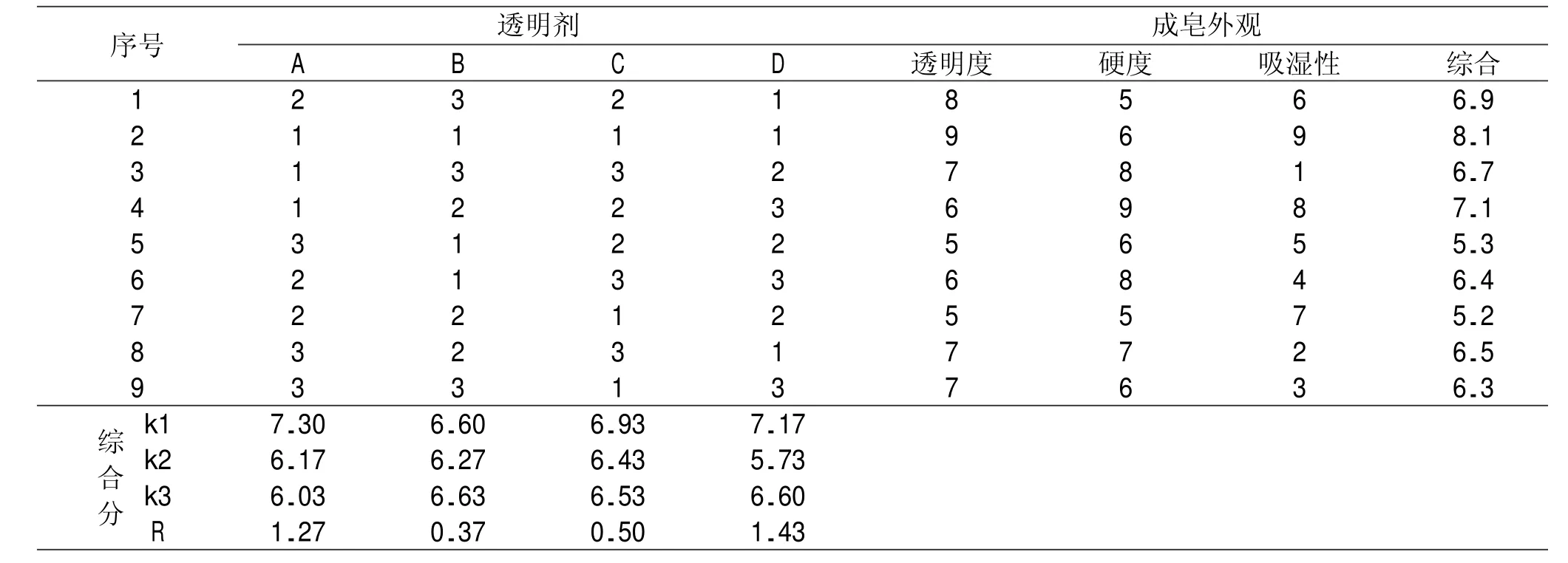

透明剂的组合对透明皂的影响是重大的,常用透明剂有乙醇、甘油、蔗糖、甘露糖醇、山梨醇、丙二醇、聚乙二醇、乙二醇、N'-酰基氨基酸的单乙醇胺、二乙醇胺、三乙醇胺盐等。单一的透明剂难以达到理想的结果,本实验根据文献[7-9]及实际经验,以山梨醇、丙二醇、甘油和蔗糖为主,乙醇为辅,固定混合脂肪酸的比例,以及中和反应终点、时间和温度,设计了4因素3水平L9(34)的实验方案(见表3),以产品透明度(不透明记为0分,半透明至透明为1~9分,占60%)和硬度(以同样压力和受力面积下皂表面凹痕计算,计分1~10,凹痕越浅,分数越高,占30%)及产品的吸湿性(根据表面吸湿程度,计1~10分,占10%)的综合分作为考察指标,选择最优的透明剂组合比例。

表3 透明剂组合及用量的选择实验因素水平及编码表

1.4.4 配方工艺

⑴ 将基质配方中1—7原料加热至70 ℃左右,使其溶解完全。

⑵ 提高搅拌速度,将8号原料用水溶解后,缓慢加入步骤⑴中,注意调节pH值,中和反应30~60 min,控制反应终点pH值9.8~10.5。

⑶ 加入原料9、10,待溶解均匀后加入原料11。

⑷ 适当降低搅拌速度继续搅拌,降温至70 ℃左右加入12、13号原料,搅拌均匀。

⑸ 静置5 min后出料入模,待冷却成型后,脱模,晾干,切皂,包装,检测,入库

2 性能测试

由实验室获得的优化配方,制备3批次透明皂,送至检测机构进行检测,依据QB/T 1913—2004标准进行检测,检测项目为透明度、总有效物、水分和挥发物、游离苛性碱、氯化物、发泡力。

3 结果与讨论

3.1 中和剂用量的选择

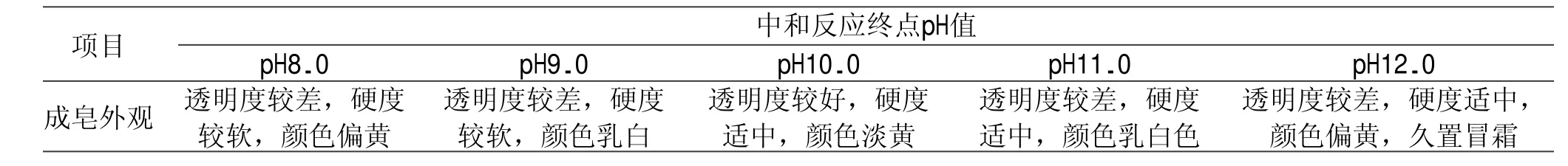

固定混合脂肪酸和透明剂的用量以及中和反应的时间和温度,考察中和反应终点pH值在8.0~12.0之间对成品皂透明度和硬度的影响,实验结果表明(表4),当中和反应终点pH值较低时,容易导致皂化反应不完全,成皂中游离脂肪酸较多,产品变得不透明,颜色偏黄或乳白色,皂体偏软,溶解性不好,洗涤效果较差;当中和反应终点pH值较高时,会导致成皂游离碱偏高,产品刺激性大,久置后容易出现冒霜的现象。实验最终选择控制pH值在9.8~10.5之间,由此做成的皂体颜色较浅,透明度良好,硬度适中,洗涤性能较好。

表4 不同中和反应终点对成品皂透明度和硬度的影响

3.2 脂肪酸种类及用量的选择

脂肪酸的种类影响成皂在水中的溶解性、发泡性、稳定性以及硬度和透明度。正交实验结果(表5)表明,在相同的中和反应终点、反应温度、时间和透明剂用量等条件下,影响脂肪酸钠皂透明度和硬度综合因素的主次顺序为D>C>B>A,即硬脂酸>棕榈酸>肉豆蔻酸>月桂酸。硬脂酸对成皂的硬度和透明度影响最大,硬脂酸添加量的升高可以提升成皂的硬度,也有利于β晶相的形成,但同时也容易导致成皂后期变得不透明和容易开裂。脂肪酸选择的最佳组合为A2B1C1D1,即月桂酸6%,肉豆蔻酸4%,棕榈酸1%,硬脂酸14%。

表5 不同脂肪酸种类及用量选择正交实验及结果

3.3 透明剂组合及用量的选择

透明皂的晶相是影响成皂透明度的关键因素[10]。当皂的成分中含有透明剂时,这些物质在破坏大颗粒肥皂水合物的同时,会在皂的结构中包裹油脂分子,形成细小的微乳化体系,形成透明的晶格,使得光线能够透过皂体,从而使皂变得透明。适当的透明剂比例还可以帮助提高皂的柔软度和润湿性,增加其使用时的舒适感。

乙醇也是一种透明剂,同时也有增溶和催化作用,可促进中和反应的进行,有效提升成皂透明度,但是乙醇用量太多,制得的透明皂太软,不耐使用,本实验选择乙醇添加量为2.0%。

透明皂“冒水”是一个普遍的现象,特别是遇到湿度较大的天气,如果没有及时包装,将极大影响产品的外观和品质,降低使用体验。山梨醇可以使皂基变得稳定,不易变形,以山梨醇替代甘油,可以使得皂基成品较不易吸水,但是山梨醇的质量以及添加容易影响皂基颜色,使最终产品发黄。实验通过控制原料的添加量和反应温度来解决皂基产品发黄问题。通过不同多元醇之间的复配可以解决这个现象,本实验通过透明剂中山梨醇、丙二醇和甘油的组合及用量来解决透明皂吸湿冒水现象,同时使透明皂具有保湿润肤的效果,还能降低碱性对皮肤的伤害。

透明剂组合及用量的正交实验结果(表6)表明,影响脂肪酸钠皂透明度、硬度和吸湿性的综合因素的主次因素为D>A>C>B,即甘油>山梨醇>蔗糖>丙二醇。山梨醇与甘油和蔗糖的添加有助于透明晶格的形成,但是过量反而会加重吐水现象甚至表面结晶的析出,温度高的时候还会导致终产品颜色较深。丙二醇的添加有助于皂化反应的进行,但是过量的话容易导致皂体易溶解。综上,透明剂及用量的最佳组合为A1B3C1D1,即山梨醇18%,丙二醇15%,蔗糖15%,甘油5%。

表6 透明剂组合及用量选择正交实验及结果

3.4 脂肪酸钠透明皂性能测试

根据以上正交优化试验得出的最佳工艺条件进行3次平行验证实验,得到脂肪酸钠透明皂在透明度、硬度和吸湿性方面的综合分分别为8.9、8.9、9.1,综合平均值为8.97,均高于表5、表6中的所有设计实验,说明优化结果正确。

将3批次样品委托检测机构依据QB/T 1913—2004进行相关项目的检测,相应的检测结果见表7,所有性能均符合预期的指标。

表7 脂肪酸钠透明皂性能检测结果

4 结语

透明皂是由肥皂分子和含水的非皂物质所构成的均一透明的固液相结晶。采用热熔加入物法,通过不同脂肪酸皂化和透明剂的复配,破坏脂肪酸钠盐水合体系中结晶颗粒较大的水合物结构,促进微小的、光线可连续通过的β晶相和结晶颗粒的生成,使肥皂变得透明。

皂化反应前油脂及固体原料的溶解温度对成品成色有较大影响,实验发现,当溶解温度超过75 ℃后,皂化反应温度就会超过85 ℃,导致最后产品颜色变黄,影响透明度。当控制混合脂肪酸原料溶解温度在60~65 ℃左右,皂化反应温度在78~80 ℃左右时,做出的透明皂透明度较低温和高温时好。

中和反应的时间对于成皂透明度的影响是明显的,当中和反应时间在10 min时,其终产品不仅是不透明的,质地还偏软。随着时间的增加,皂化反应变得完全,当中和反应时间在25~30 min时,皂基终产品即变得透明。从生产角度来看,选择中和反应30 min为宜。

实验发现:皂化反应开始后如果搅拌速度较慢,导致成皂没有及时溶解而产生抱团,对后期产品的成色和透明度有较大的影响;而当皂化反应结束后,在添加表面活性剂或调理剂时,如果搅拌速度太快,容易将空气引进溶液中,影响最终产品的成色和透明度。

制作工艺中的溶解温度、冷却速度等也可影响皂的透明度,自然冷却容易受外界环境的影响,导致皂体内外冷却温度不一致,使得皂体晶相排列不整齐,影响成皂的透明度和硬度。实验表明皂液冷却速度越快,成皂硬度更佳,透明度也较好。

本研究以脂肪酸种类及配比、透明剂组合及用量和中和反应终点等因素为研究对象,分析了不同脂肪酸种类和用量、透明剂组合和用量以及中和反应终点酸碱度对脂肪酸钠透明皂透明度、硬度及吸湿性等的影响。结果表明,通过热熔加入物法制备脂肪酸钠透明皂最佳的混合脂肪酸配比为月桂酸6%、肉豆蔻酸4%、棕榈酸1%、硬脂酸14%,透明剂的最佳配比为山梨醇18%、丙二醇15%、蔗糖15%、甘油5%,中和反应终点pH值在9.8~10.5,中和反应温度78~80 ℃,中和反应时间30 min。在以上条件和工艺下制备的脂肪酸钠透明皂具有良好的透明度、硬度、发泡性和洗涤性能,该生产工艺简单,投入小,工业化可行性高,对工业化生产具有一定的参考意义。