真空汽相焊冷却速率对多层板焊点质量的影响

2023-12-23吴彬勇邱静萍李少聪张绍东

吴彬勇 李 婧 邱静萍 李少聪 张绍东

(上海航天电子有限公司,上海 201821)

文 摘 为解决多层印制板真空汽相焊由于焊后冷却不足导致的焊点纹路问题,本文确定多层板焊点纹路出现的根本原因,对焊后冷却区进行改造,进而研究不同焊接工艺对焊点表面形貌、内部组织形貌及焊点力学性能的影响。实验结果表明,快冷下焊点形成的界面金属化合物(IMC)更薄,焊点组织也更加均匀,即Pb在Sn中的分布更弥散。快冷下形成的IMC层晶粒直径在1 μm左右,剪切强度为17.26 MPa,较慢冷提高了43%,达到细晶强化的目的。此外,由于冷却速度过慢导致的焊点表面纹路缺陷也得到明显改善。

0 引言

伴随航天电子产品高集成度和小型化的趋势以及表面组装技术的进步,印刷板(PCB,printed circuit board)单位面积集成的电子元器件越来越多,这使得多层厚铜印制板的需求逐年提高[1]。一方面,高速电路设计高密度的要求使PCB 的层数越来越多。PCB的设计层数由10 层以内逐步向20 层转变,其内部分布有信号层、地层和电源层,层间通过导通孔(PTH,plated through hole)进行互连[2]。另一方面,高端通信设备测量精度及数据处理能力的提高导致其工作电流大幅增加,使得多层PCB 多采用厚铜设计,以满足大电流传导和散热的需求[3]。

跳扩频技术在空间电磁环境和国家间军事对抗日益严峻的背景下产生,其基带单板多为多层PCB,能实现抗干扰功能和更高的测距精度[4]。多层PCB虽然带来了集成度的大幅提高,但是给制造和装联工艺带来了极大的挑战。对于电子装联,由于多层PCB 上的器件复杂多样,焊接温度要求差异大,使得焊接工艺的制定难度高。在焊接过程中,既要考虑到塑封器件的耐温强度,又要兼顾大尺寸器件和无铅器件高焊接温度的要求。此外,多层PCB 大量的布线层及大尺寸器件导致其热容极大,在焊接时吸收大量的热量会导致焊接温度不足,引发虚焊,故多层板的焊接温度一般设置较高。

真空汽相焊由于较好的温度均匀性被广泛应用在复杂单板的焊接过程中[5],但实际生产中多层印制板在经过常规真空汽相焊接后,焊点大概率出现纹路。目前针对焊点纹路的研究缺乏,可查阅到的参考极少。本文通过分析论证,确定多层板焊点纹路出现的根本原因;根据原因对真空汽相焊设备进行改造,研究不同焊接工艺对焊点表面形貌及内部组织形貌的影响,并对焊点进行力学测试;通过焊接设备的改造和焊接工艺的设计研究解决了多层板焊接难、焊点易出现纹路缺陷的问题。

1 问题提出及要因确定

1.1 问题提出

本厂生产的单板为20 层基带板,厚度为2.8 mm;单板A 面主要为表贴阻容等普通器件;B 面有3D-plus 的球栅阵列(BGA)封装器件2 个、柱栅阵列(CCGA)封装器件5 个。经分析,A 面均为普通元器件,采用再流焊焊接方式即可;B 面BGA、CCGA 较多,为保证热量均匀,焊接可靠,决定采用真空汽相焊进行焊接。B 面焊接时,为使CCGA 中间焊盘峰值温度达到(220±5)℃并兼顾3D-plus 器件的本体耐温215℃的要求,决定在3D-plus 器件上方罩隔热工装。通过改变汽相焊参数,对多层板B 面焊接温度曲线进行测定,真空汽相焊具体参数设置见表1。热电偶测得各器件温度曲线基本符合有铅焊接内控值,决定作为最终的焊接工艺。

表1 真空汽相焊参数设置Tab.1 Vacuum vapor phase welding parameter setting

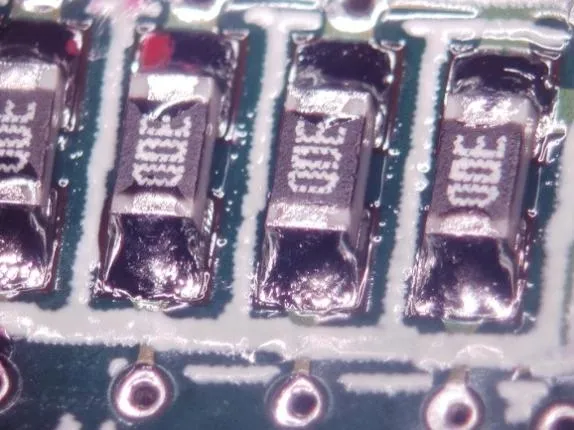

多层板用上述制定的工艺方案进行焊接,A 面11 温区回流焊接后经检查焊点质量良好。在B 面真空汽相焊后发现A 面大部分表贴器件二次融熔焊点表面不光滑,出现不同程度的纹路现象(图1)。同时印制板B面表贴阻容也发现了轻微的纹路。

图1 多层板A面二次熔融后部分焊点形貌Fig.1 Partial welding spot morphology after secondary melting of multilayer plate

1.2 要因确认

本文对导致多层板真空汽相焊接后焊点出现纹路的主要问题展开多次分析和讨论,运用“5M1E”方法寻找问题产生的原因。根据现场跟产及重复实验论证,纹路问题产生的原因可能主要由于扰动,焊接峰值温度及焊后冷速的问题导致。扰动的因素经过充分论证被排除,而降低焊接峰值温度纹路有所改善,具体论证内容及结果见表2。

表2 焊点纹路的影响因素论证Tab.2 Validation of the influencing factors of solder joint pattern

与先前的产品不同,此次焊接的基带板为20 层印制板,其热容极大且排布的大尺寸芯片也导致吸热严重。在产品实际生产过程中,为保证CCGA等大热容芯片底部中心焊锡能充分熔融,无法降低焊接温度。问题板热容大,焊接温度过高在一定程度上等效于降低了焊后冷却速率,产品实测多层板焊后的冷却速率只有1.3℃/s,远低于常规回流焊4℃/s 的焊后冷却速率。本文将冷却速度确定为多层板焊点纹路问题产生的主要原因并进行研究。

2 试验

2.1 方法

本文考虑通过增加冷速来避免多层板焊点纹路的产生,对现有真空汽相焊设备进行改造,增加冷却区底部氮气吹风装置(图2)。原本的真空汽相焊冷却区只有上出风口,对于多层大热容印制板(尤其是A 面)的冷却效果不佳。本文在装载印制板的导槽下部安装出风口,利用电装车间现场的氮气作为气源,使得焊接后的印制板在拉出炉体时可进行双面冷却。

图2 改造后的真空汽相焊冷却区Fig.2 Modified cooling zone of vacuum vapor phase welding

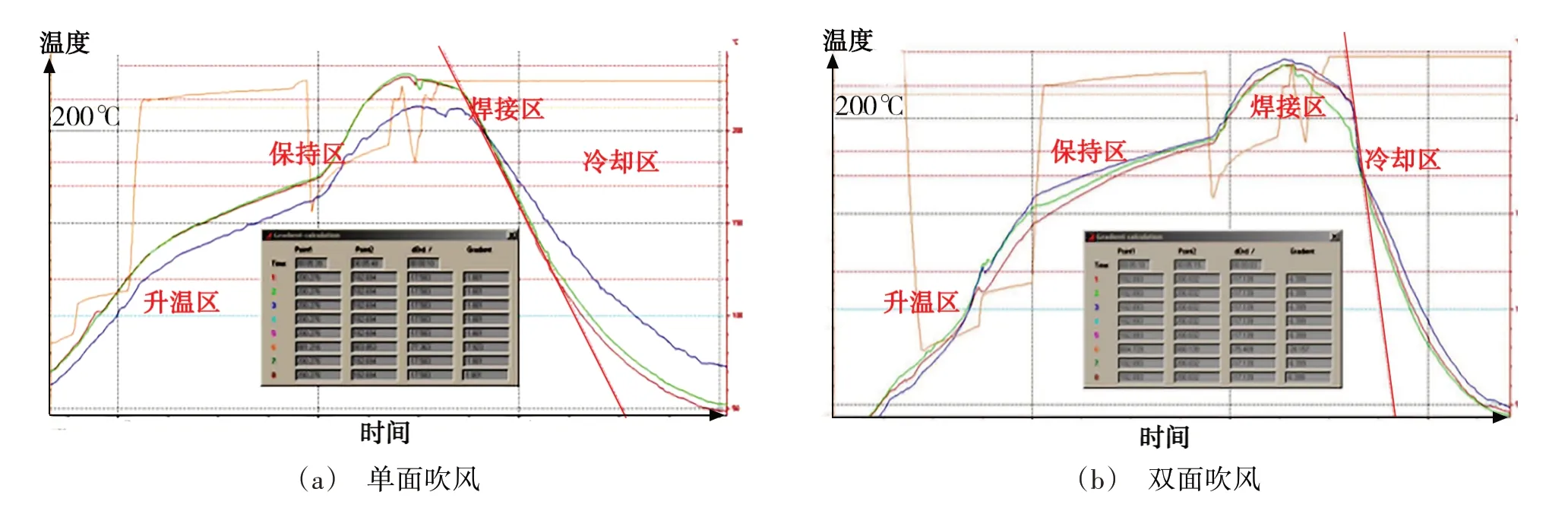

选取两块多层板进行焊点纹路验证试验,板1从炉内拉出后只进行上吹风,板2从炉内拉出后上下均吹风。两块板上粘贴热电偶,用真空汽相焊设备的测试模式测试焊点表面实际的冷却速度,测试出两块验证板的工艺曲线如图3所示。

图3 不同吹风模式下多层板的焊接工艺曲线Fig.3 Welding process curves of multilayer plate under different cooling modes

由图3 可以看出两块板的焊接峰值温度相同但是冷却速率差异极大。对200~183 ℃冷却速率进行了测定,结果表明对多层印制板B 面吹氮气(气流压强:0.35 MPa),冷速由原来的1.8 ℃/s升至6.3 ℃/s。

2.2 测试

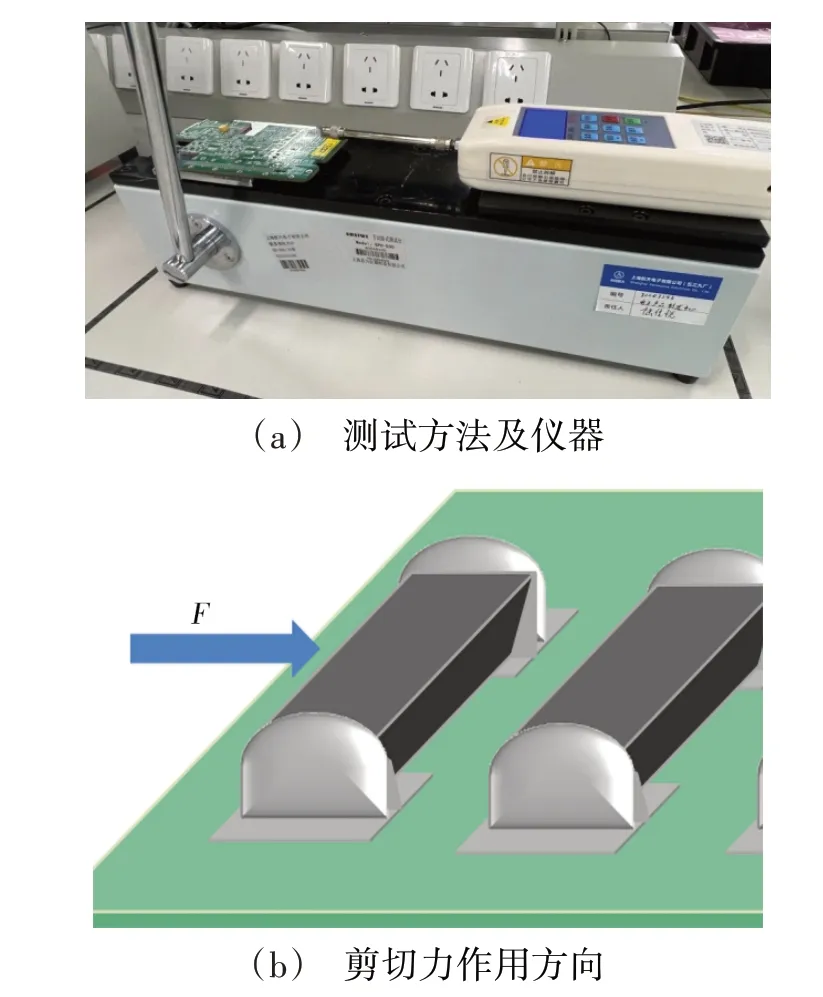

采用2.1节确定的实验方法进行试验后,对不同冷速下的焊点进行分析观察分析。用三维视频显微镜(KH-7700,日本浩视)对焊点表面进行观察;用场发射扫描电子显微镜(SU8100,日本日立)对焊点表面的微观形貌进行观察:对样品1 和样品2 的表面镀Pt 30 s,使用15 kV 加速电压对焊点表面进行放大观察。根据IPC-TM-650 2.2.1F 测试方法手册对焊点进行切片分析[6]。样品经切割、冷镶、抛光和微蚀处理后,用场发射扫描电子显微镜对焊点IMC 层截面的微观形貌进行观察。根据GB/T 17359—2012,用能谱仪对合金层进行成分分析[7]。将焊点机械剥离后,用场发射扫描电子显微镜对IMC 层表面的微观形貌进行观察,方法同上。用推拉力计(SPH-500,上海思为仪器制造有限公司)对焊点的剪切力进行表征。根据实际可能受力的情况,推拉力计的力从侧面施加,测试焊点推断时的峰值剪切力,测试仪器及力的作用方向如下图4所示。

图4 剪切力测试仪器及力的作用方向示意图Fig.4 Shear force testing instrument and applied force direction

3 结果与讨论

3.1 焊点表观形貌

不同冷速冷却后对两块板的焊点表面宏观形貌进行观察,焊点表面的光学图像如图5所示。慢冷下板1的焊点表面粗糙[图5(a)],有明显纹路。快冷下板2 的焊点表面光亮[图5(b)],无纹路。经分析,慢冷条件下焊点纹路缺陷应为焊点冷却时的不均匀凝固现象造成的:多层印制板焊接温度高、热容大,在冷却时源源不断地向焊点传导热量,使焊点不能在同一时间凝固,最终导致表面粗糙,有纹路。对比试验证明了增加冷却速度对于多层板真空汽相焊焊点纹路缺陷改善的可行性。焊后快冷形成的焊点宏观形貌符合检验要求,但改造后的设备考虑用于实际生产,还需进一步验证焊点可靠性。

图5 不同冷却条件下的焊点表面形Fig.5 Surface morphology of solder joints under different cooling conditions

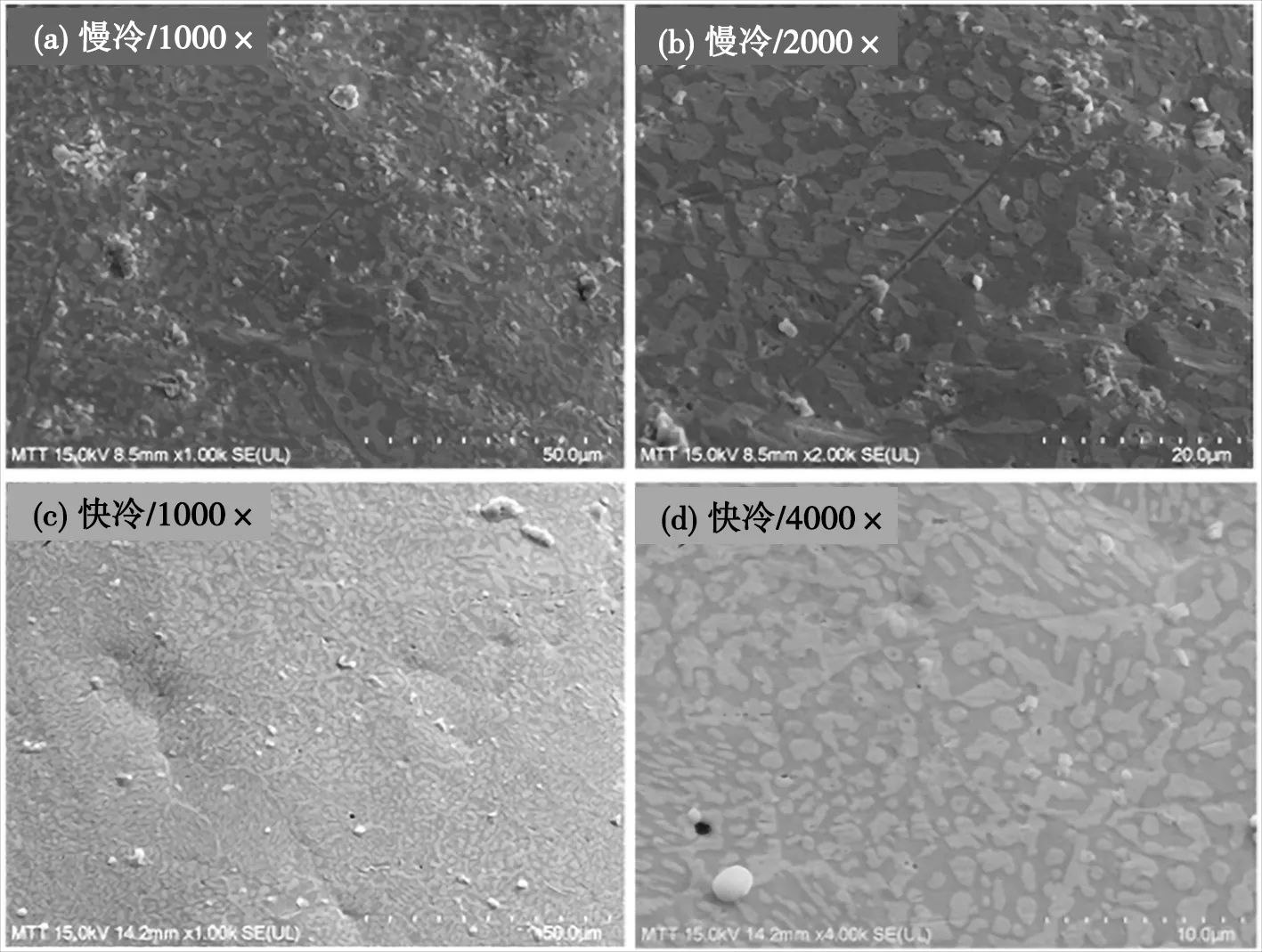

对两块验证板焊点的表面进行扫描电镜(SEM)观察,如图6所示。不同冷却条件下的焊点均形成由富铅(Pb)相(浅色区域)和富锡(Sn)相(深色区域)组成的亚共晶组织。比较图6(a)(c)相同放大倍数下图像可知:快冷细化了焊点本体的内部组织,使得Pb在Sn中的分布更为弥散。

图6 不同冷却条件及放大倍数下的焊点SEM图像Fig.6 SEM images of solder joints under different cooling conditions and different magnification

3.2 IMC层截面形貌

选取两块验证板按2.2所述方法进行处理,对界面金属化合物层截面形貌进行观察分析。如图7 所示,慢冷和快冷下IMC 层形貌均呈连续的扇贝状。同时,对两者IMC 层的元素进行分析,根据其原子比推断,IMC 的成分主要为Cu6Sn5,如图8 所示。用软件对IMC 层的厚度进行测量,慢冷情况下IMC 层的平均厚度为2.82 μm,快冷情况下IMC层的平均厚度为2.51 μm。在钎焊过程中,Cu 的消耗量由式(1)表述[8]:

图7 不同冷却条件下IMC层截面的SEM图Fig.7 SEM images of cross-section of IMC layer under different cooling rates

图8 不同冷却速率下的IMC层截面成分分析Fig.8 Component analysis of cross-section of IMC layer under different cooling rates

式中,Δh为Cu 的消耗量;Q为扩散激活能;K为玻尔兹曼常数;T为焊接温度;t为焊接时间;A 和n 为常量。根据式(1)可得铜的消耗量与焊接温度和焊接时间成正比,更高的焊接温度会使Cu 更多地向钎料中溶解,导致界面层中铜的富集,从而使IMC 的厚度增加。本次试验中,慢冷和快冷条件下的焊接温度一定,但更慢的冷却速度间接使得焊接时间延长,所以慢冷下生成的IMC 层应更厚。根据研究表明,IMC层本身的强度并不高,在钎焊过程中,IMC 的厚度越薄对焊点抗疲劳强度的提高越有利[9]。

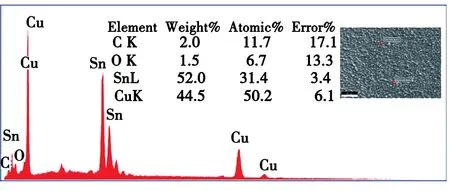

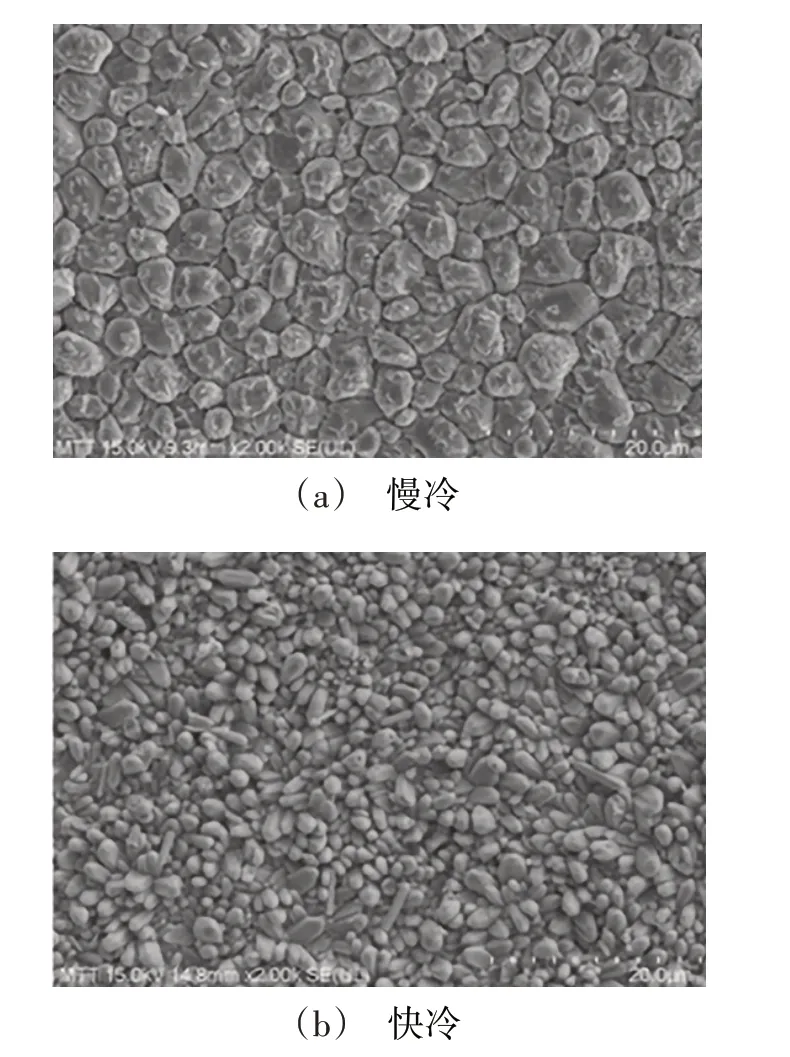

3.3 IMC层剥离面形貌

选取两块验证板按2.2 所述方法进行处理,对IMC 层剥离面进行观察分析。如图9 所示,IMC 层剥离面主要由Cu 和Sn 组成,没有检测到Pb 元素。此外,元素分析结果中Cu 元素含量较高,证明断裂发生在IMC 层,且靠近焊盘的一侧。图10(a)(b)分别为慢冷和快冷条件IMC 层剥离面的SEM 图像。在慢冷条件下,IMC 层的晶粒粗大,单个晶粒尺寸在5 μm左右;在快冷条件下,IMC层的晶粒细小,单个晶粒尺寸在1 μm 左右。晶粒越细,阻碍滑移的晶界越多,屈服极限也就越高。细小晶粒对焊点强度的提高,可以用霍尔-佩奇公式来解释[10]:

图9 IMC层剥离面表面元素分析Fig.9 Surface element analysis of stripping surface of IMC layer

图10 不同冷却速率下的IMC层剥离面SEM图Fig.10 SEM images of stripping surface of IMC layer under different cooling rate

式中,σs为材料屈服强度;σ0为单位晶格摩擦阻力;d为晶粒平均直径;k为与材料性质及晶粒尺寸相关的常数。由式(2)可知材料屈服强度和晶粒尺寸成反比,所以快冷下生成的细小晶粒更有利于焊点强度的提高。

慢冷条件下,IMC晶粒表面还生成了众多细小薄片状的新晶粒,如图10(a)所示。薄片状的物质在焊点中(尤其是界面层)是不利的,其极易容易成为裂纹扩展源。在外力作用下,裂纹很容易沿着薄片与焊料的结合面方向扩展,在后续的循环应力下甚至导致焊点的整体失效。

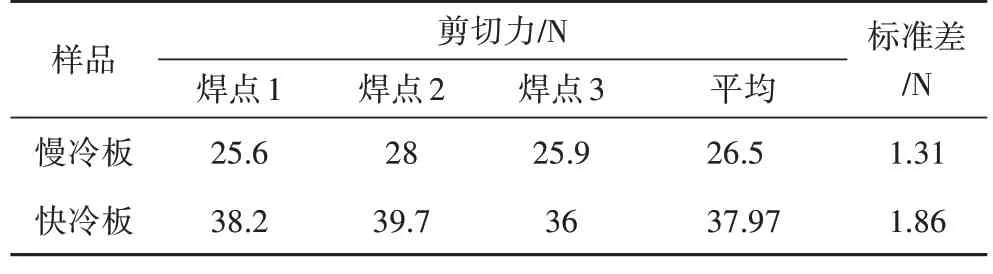

为验证不同冷速下的焊点结合强度,按2.2所述方法对焊点的剪切力进行测试。在板1 和板2 上各随机选取3 个0603 电阻焊点进行测试,剪切力的测试结果见表3。试验结果表明,慢冷条件下焊点的剪切力平均值为26.5 N,快冷条件下焊点的剪切力平均值为37.97 N。0603 电阻焊盘总面积为2.2 mm2,计算可得慢冷下焊点的平均剪切强度为12.05 MPa,快冷下焊点的平均剪切强度为17.26 MPa。快冷使得焊点的强度提高了43%,与上述快冷导致焊点微观形貌细化达到细晶强化目的的结论一致。

表3 不同冷速条件下焊点的剪切力Tab.3 Shear force of solder joints at different cooling rates

5 结论

多层印制板由于热容大、焊接峰值温度高等综合因素导致焊后冷却效果不佳,从而使得焊点表面出现不规则纹路。本文对设备的冷却区进行改造,使得20 层板的焊后冷却速率从1.6 ℃/s 提高到6.3 ℃/s,改善了由于不均匀冷却导致的多层板焊点出现纹路的现象。实验结果表明:

(1)大冷速下形成的焊点组织更加均匀,Pb在Sn中的分布更弥散;

(2)在钎料和焊盘的界面,快冷和慢冷均形成连续的扇贝状Cu6Sn5化合物层且快冷形成的IMC 层更薄;

(3)快冷使得晶粒细化,快冷下形成IMC 层晶粒直径在1 μm左右;

(4)快冷使得焊点的剪切强度显著提高,快冷下0603电阻焊点的剪切强度为17.26 MPa,较慢冷提高了43%,达到细晶强化的目的。

本文对现今广泛应用的多层大热容印制板的可靠焊接有极强的参考价值和借鉴意义,值得推广。