基于振动分析的印制电路板安装设计

2023-02-24古智祥王璐璐张永红

王 森,古智祥,王璐璐,张永红,卫 杰,蒲 刚

(中国电子科技集团公司第二十九研究所,成都 610036)

0 引言

当前电子设备朝着多功能、高集成度方向发展,为提高电子设备的性能,一般需要在电子机箱内混合使用不同功能的模块。功能不同的模块,一般其重量、刚度等结构特征也不同。因此,机箱内不同的模块布局会对机箱内部的动态响应产生重要影响。而且随着应用的深入,电子机箱面临的力学环境也越来越恶劣,严重影响机箱内精密器件的正常工作[1-3]。

常规设计时,一般根据系统功能需要、方便电气连接、降低电缆长度、减少损耗等原则排布机箱内的模块布局。这种主要考虑电性能的布局方法,容易把对振动敏感的设备置于机箱的高振动区域,导致焊点脱落、针脚断裂等故障[3-6]。

目前主要通过加强结构[7-8]或增加减振器[9-10]等方式,以减小结构的振动响应。但本机箱为标准结构,不能更改主体结构形式;而增加减振器会导致机箱的位移加大,增加装机难度。

本文针对模块内的印制板在振动环境下的低变形要求,利用Ansys Workbench有限元分析软件计算了印制板的变形 特 征 和 机 箱 内 部 典 型 区 域 的 振 动 响 应[1,4,5,11,12]。优化了印制板的固定方式;并根据振动响应在机箱内部分布不均匀的特点,寻找加速度响应均方根值相对较低区域用于安装印制板模块。最后,利用有限元分析验证了改进措施的有效性。这种搜索低量级响应区域用于安装振动敏感型设备的精细化设计方法降低了机箱的设计、装机难度。本文使用的方法可以为相关产品的设计师提供参考。

1 印制板模块的初步安装

1.1 机箱的结构与组成

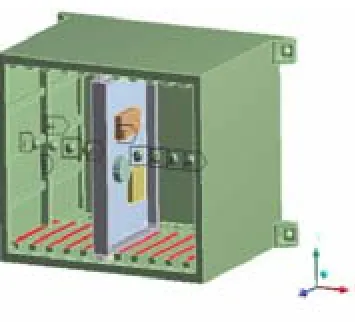

如图1所示,机箱为围框结构,通过4个安装支耳对外连接。机箱内安装了11个模块,包括5个重量为1.4 kg的A型模块,5个重量为0.9 kg的B型模块和1个印制板模块。各模块在机箱内的布局如图1所示。印制板模块外形如图2所示。为便于电气互连,印制板模块初步安装于机箱的中间位置(后文简称初步安装机箱)。印制板上安装有3个器件。模块壳体采用镂空结构以减重,印制板的外边缘固定于模块上。印制板内的电路,及印制板与器件之间的连接引脚对振动敏感。要求机箱承受X、Y、Z三个方向的随机振动时,印制板的最大变形小于0.3 mm。

图1 机箱组成示意图

图2 印制板模块

1.2 仿真分析设置

如图3所示,为减小计算规模,先对模型进行简化处理:去除机箱内不重要的倒角、凸台等,采用质量点代替A、B型模块。保留印制板模块的模块壳体、印制板、器件的主要特征。利用Ansys Workbench进行仿真分析。固定机箱的4个对外安装孔,先计算结构的模态,再采用模态叠加法计算印制板的变形和箱体内部的加速度响应。针对印制板的变形特征,分析印制板的固定方式。通过机箱内部的加速度响应分布,评估印制板模块的安装位置。

图3 仿真模型

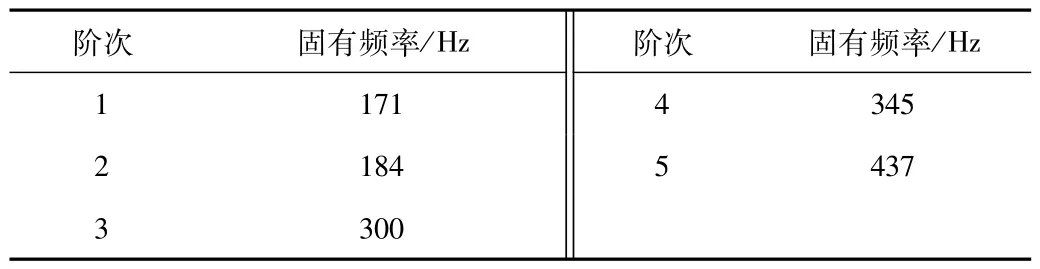

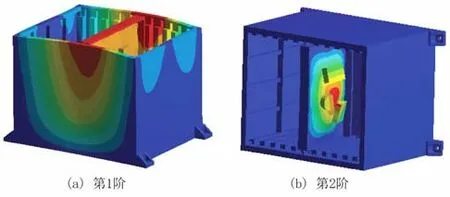

1.3 初步安装机箱的模态分析

初步安装机箱的前5阶固有频率如表1所示,第1、2阶振型如图4所示。从图可知,初步安装机箱的第一阶振型为机箱的整体弯曲变形;第二阶振型为印制板的变形。

表1 前5阶固有频率

图4 第1、2阶振型

1.4 初步安装机箱的随机振动分析

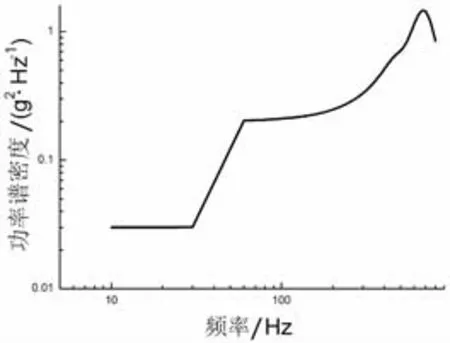

加载的随机振动加速度功率谱密度(PSD)曲线,如图5所示,均方根值(RMS)为12.3 g。输入振动条件,计算印制板的变形;并在机箱的安装槽附近选取7个点位(图6),计算各点位在X、Y、Z三个方向承受随机振动时的加速度响应。依次定义各个点位为P1、P2、P3、…、P7。

图6 加速度响应点位

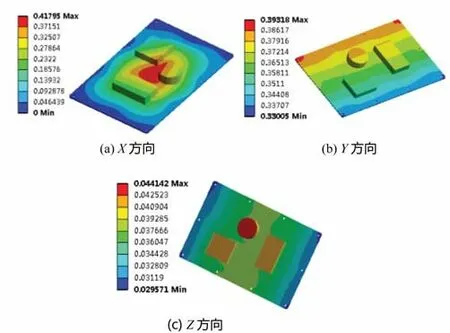

图7为印制板3个方向受载时的变形云图。图8为P1承受X方向载荷时的加速度响应曲线。图9为各点位在X、Y、Z三个方向的加速度响应均方根值,反映了机箱内部的加速度响应分布。

图7 初步安装机箱的印制板变形云图

由图7可知,X方向受载时印制板的变形最大,其值为0.418 mm,出现在印制板的中间位置;Y方向的最大变形达到0.393 mm;Z方向的变形为0.04 mm。X、Y方向受载时,印制板的最大变形均超过了其能承受的最大变形。

由图8、图9可知,P1点位在Y方向受载时,响应加速度的均方根值为12.2 g,与输入值相当。其余情况下,输入的振动量级经过机箱后均出现了放大,总体放大趋势为机箱两侧小、中间大。P7点位在X、Z方向的响应量值最小;P7在Y方向的响应均方根值为14.5 g,略大于P1的响应值。

图8 P1承受X方向载荷的加速度响应曲线

图9 各点位的均方根值

2 印制板模块的改进安装

为了减小印制板的变形,需要提高印制板中间部分的刚度,同时减小印制板承受的振动量级。由于本机箱为标准结构,不能更改主体结构形式,因此无法通过加强机箱达到增加印制板刚度的效果。在机箱安装处增加减振器,可以降低传递到机箱和印制板模块上的振动量级,但增加减振器的方式会导致机箱在振动过程中的位移加大,可能与其它设备发生碰撞,增加装机难度。为了降低设计、装机难度,通过增加印制板在模块内部的安装刚度,改善印制板模块在机箱内的布局两种方式解决印制板变形过大的问题。

2.1 印制板在模块内的改进安装

安装印制板时,仅固定了印制板边缘,导致印制板中间刚度差;而且印制板中间区域分布了3个器件,进一步恶化了印制板的刚度特性。如图10所示,模块底板改进为整板结构,并在印制板上靠近器件的位置增加3个安装孔,用于把印制板中间区域连接到模块壳体上。

图10 印制板在模块内的改进安装

2.2 改进印制板模块的安装

机箱内部中间区域的振动响应量级高,两侧响应小。为了便于电气互连,把印制板模块置于中间位置,导致输入给印制板模块的振动量级高。如图11所示,在不影响系统性能的前提下,协同电气专业优化电气互连方案,把印制板模块改进安装到机箱振动响应小的位置(后文简称改进安装机箱)。虽然P1点在Y方向的响应值最小;但P7点在X、Z方向的响应值最小,在Y方向的响应值仅略大于P1点;而且印制板的最大变形发生在X方向,因此选择P7处用于安装印制板模块。

图11 改进印制板模块的安装

2.3 改进安装机箱的随机振动分析

对改进安装机箱进行随机振动分析,如图12所示,计算了机箱承受3个方向随机振动载荷时的印制板的变形。从图12可知,改进安装后,印制板的最大变形发生在X方向受载时,其值为0.207 mm。与初步安装的印制板变形值相比,减小了50.5%,并且满足印制板的变形要求。改进安装后,Y方向受载时,与初步安装的变形值(0.393 mm)相比,印制板的最大变形大幅降低为0.052 mm,这说明选择P7点位安装印制板模块,不影响印制板在Y方向的使用。

图12 改进安装后的印制板变形云图

针对改进方式受限,在不影响电气性能的前提下,通过不同专业之间的协同设计,对模块进行了较小的改进,满足了印制板的安装要求。这种根据机箱内部的振动响应分布不均匀的特点,搜索低量级响应区域用于安装振动敏感型设备的精细化设计方法降低了机箱的设计、装机难度。

3 结束语

(1)利用有限元分析获得了印制板的变形特征和机箱内部的加速度响应分布。

(2)通过增加印制板在模块内部的安装刚度,改进印制板模块在机箱内的布局,使印制板的最大变形减小了50.5%,满足了使用要求。

(3)根据振动响应在机箱内部分布不均匀的特点,搜索低量级响应区域用于安装振动敏感型设备的精细化设计方法降低了机箱的设计、装机难度。

本文仅对机箱典型区域的加速度响应值进行了分析,有必要对机箱内其它区域的加速度响应规律进行研究,以进一步提升结构设计的精细化程度。